1.本实用新型涉及油气分离器技术领域,具体为一种旋流型油气分离器。

背景技术:

2.压缩机在工作运转过程中,从排气口侧面会排出含有大量润滑油的高温、高压气体,这些润滑油随气体进入制冷系统中,会导致整个制冷系统效率低,能耗增大,同时由于制冷低压系统中的油很难回收,为了保证压缩机正常运转,需对系统追加润滑油,增加设备成本,目前国内普遍采用的油气分离器,都是最简单的机械分离方式,通过重力差和离心力将油滴分离出来,不仅分离效率低下,并且容易受制冷系统的工作状态影响,不稳定,因此,有必要设计一种高效的油气分离器,提高油气分离效率,保证压缩机的正常运转和制冷系统的工作效率。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有的缺陷,提供一种旋流型油气分离器,通过滤芯组件的双重滤层,能够解决油气分离效率较低,导致设备的使用寿命较低风问题,结构简单,操作简便,为人们提供了方便,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种旋流型油气分离器,包括滤芯组件、壳体、挡板、旋流片、封圈密封件、进气管和出气口,进气管上端通过封圈密封件与壳体连接,壳体上端右侧设有出气口,封圈密封件端部截面为多道连续弯折结构,且壳体位于封圈密封件的最外侧弯折处,封圈密封件内侧弯折处通过连接板与滤芯组件中的滤筒连接,滤芯组件中的滤筒内设有旋流片,旋流片中间部分与滤芯组件中的流油片连接,且滤芯组件中的外滤层下端与挡板连接。

5.进一步的,滤芯组件包括通流管,通流管下端通过流油片形成内滤层,且通流管上端通过端盖与滤筒连接,滤筒内设有滤网,且滤网与通流管之间形成外滤层。

6.进一步的,通流管、滤筒和挡板上端均设有导流孔。

7.进一步的,通流管通过焊接的方式与端盖和流油片连接,且端盖通过焊接的方式与滤筒连接,且通流管、端盖和流油片外部均设有镀锌层。

8.与现有技术相比,本实用新型的有益效果是:本旋流型油气分离器,利用旋流片将油气在离心力的作用下进行初步分离,此时密度较大的有事在旋流场的作用下向下运动,密度较小的油气通过挡板上的导流孔进入到外滤层进行二次过滤,二次过滤的油气此时分为两路,一路通过通流管上的导流孔进入到内滤层进行第三次过滤,另一路通过滤网进行第三次过滤,完成三次过滤的气体最后通过出气口排出,油体则进行回收利用,本实用新型机构简单设计巧妙,克服了油气分离率低导致的设备实用寿命较低的问题,进而达到延长设备实用寿命、提高设备工作效率,以及降低设备制造成本和运行成本。

附图说明

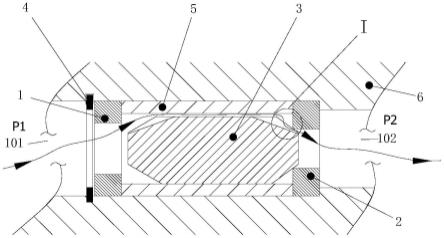

9.图1为本实用新型结构示意图;

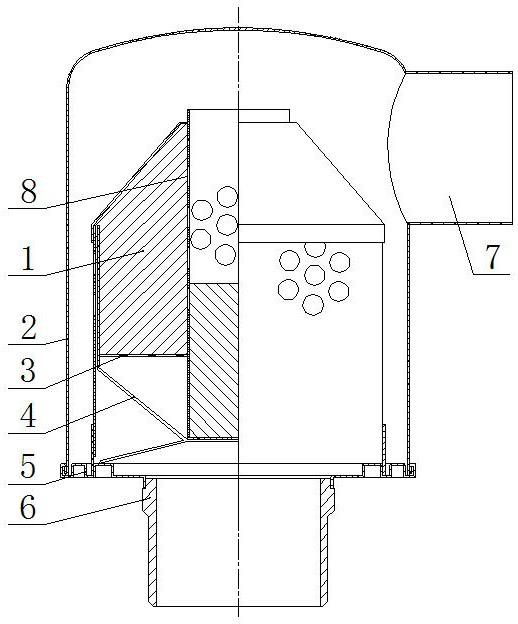

10.图2为本实用新型滤芯组件结构示意图;

11.图3为本实用新型旋流片结构示意图。

12.图中:1滤芯组件、11通流管、12端盖、13外滤层、14滤网、15滤筒、16内滤层、17流油片、2壳体、3挡板、4旋流片、5封圈密封件、6进气管、7出气口、8导流孔。

具体实施方式

13.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

14.请参阅图1-3,本实用新型提供一种技术方案:一种旋流型油气分离器,包括滤芯组件1、壳体2、挡板3、旋流片4、封圈密封件5、进气管6和出气口7,进气管6上端通过封圈密封件5与壳体2连接,壳体2上端右侧设有出气口7,封圈密封件5端部截面为多道连续弯折结构,且壳体2位于封圈密封件5的最外侧弯折处,封圈密封件5内侧弯折处通过连接板与滤芯组件1中的滤筒15连接,滤芯组件1中的滤筒15内设有旋流片4,旋流片4中间部分与滤芯组件1中的流油片17连接,且滤芯组件1中的外滤层13下端与挡板3连接,油气通过进气管6进入到滤芯组件1的滤筒15内中,此时利用旋流片4将油气在离心力的作用下进行初步分离,密度较大的油滴向下运动,密度较小的油气混合物通过挡板3继续进行分离,滤芯组件1包括通流管11,通流管11下端通过流油片17形成内滤层16,且通流管11上端通过端盖12与滤筒15连接,滤筒15内设有滤网14,滤网14为40目不锈钢网,外且滤网14与通流管11之间形成外滤层13,外滤层13和内滤层16均为气泡网,当油气混合物通过挡板3上的导流孔8进入到外滤层13时,利用气泡网的阻力增加将密度较大的的油低吸附在气泡网上,再由重力做向下运动,密度较小的油气混合物一路通过滤网14进行再次过滤,另一路通过通流管11上的导流孔8进入到内滤层16内,油气混合物在内滤层16中重复外滤层13的相同运动轨迹,最后进行三次分离气体通过出气口7排出,油滴则进行回收利用,克服了油气分离率低导致的设备实用寿命较低的问题,进而达到延长设备实用寿命、提高设备工作效率,以及降低设备制造成本和运行成本,通流管11、滤筒15和挡板3上端均设有导流孔8,通流管11、滤筒15和顶板3均为冲孔板,通流管11通过焊接的方式与端盖12和流油片17连接,且端盖12通过焊接的方式与滤筒15连接,且通流管11、端盖12和流油片17外部均设有镀锌层,具有防锈的作用。

15.在使用时:油气通过进气管6进入到滤芯组件1的滤筒15内中,此时利用旋流片4将油气在离心力的作用下进行初步分离,密度较大的油滴向下运动,密度较小的油气混合物通过挡板3上的导流孔8进入到外滤层13时,利用气泡网的阻力增加将密度较大的的油低吸附在气泡网上,再由重力做向下运动,密度较小的油气混合物一路通过滤网14进行再次过滤,另一路通过通流管11上的导流孔8进入到内滤层16内,油气混合物在内滤层16中重复外滤层13的相同运动轨迹,最后进行三次分离气体通过出气口7排出,油滴则进行回收利用,克服了油气分离率低导致的设备实用寿命较低的问题,进而达到延长设备实用寿命、提高设备工作效率,以及降低设备制造成本和运行成本。

16.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种旋流型油气分离器,包括滤芯组件(1)、壳体(2)、挡板(3)、旋流片(4)、封圈密封件(5)、进气管(6)和出气口(7),其特征在于:进气管(6)上端通过封圈密封件(5)与壳体(2)连接,壳体(2)上端右侧设有出气口(7),封圈密封件(5)端部截面为多道连续弯折结构,且壳体(2)位于封圈密封件(5)的最外侧弯折处,封圈密封件(5)内侧弯折处通过连接板与滤芯组件(1)中的滤筒(15)连接,滤芯组件(1)中的滤筒(15)内设有旋流片(4),旋流片(4)中间部分与滤芯组件(1)中的流油片(17)连接,且滤芯组件(1)中的外滤层(13)下端与挡板(3)连接。2.根据权利要求1所述的一种旋流型油气分离器,其特征在于:滤芯组件(1)包括通流管(11),通流管(11)下端通过流油片(17)形成内滤层(16),且通流管(11)上端通过端盖(12)与滤筒(15)连接,滤筒(15)内设有滤网(14),且滤网(14)与通流管(11)之间形成外滤层(13)。3.根据权利要求2所述的一种旋流型油气分离器,其特征在于:通流管(11)、滤筒(15)和挡板(3)上端均设有导流孔(8)。4.根据权利要求2所述的一种旋流型油气分离器,其特征在于:通流管(11)通过焊接的方式与端盖(12)和流油片(17)连接,且端盖(12)通过焊接的方式与滤筒(15)连接,且通流管(11)、端盖(12)和流油片(17)外部均设有镀锌层。

技术总结

本实用新型公开了一种旋流型油气分离器,包括滤芯组件、壳体、挡板、旋流片、封圈密封件、进气管和出气口,进气管上端通过封圈密封件与壳体连接,壳体上端右侧设有出气口,封圈密封件端部截面为多道连续弯折结构,且壳体位于封圈密封件的最外侧弯折处,封圈密封件内侧弯折处通过连接板与滤芯组件中的滤筒连接,滤芯组件中的滤筒内设有旋流片,旋流片中间部分与滤芯组件中的流油片连接,且滤芯组件中的外滤层下端与挡板连接,本实用新型机构简单设计巧妙,油气混合过经过三次分离,克服了油气分离率低导致的设备实用寿命较低的问题,进而达到延长设备实用寿命、提高设备工作效率,以及降低设备制造成本和运行成本。低设备制造成本和运行成本。低设备制造成本和运行成本。

技术研发人员:朱玉环 徐智烜

受保护的技术使用者:新乡平特滤清器有限公司

技术研发日:2021.12.06

技术公布日:2022/6/3

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。