1.本实用新型属于轮胎领域,具体涉及一种安全可靠的充气轮胎。

背景技术:

2.目前市场上的充气轮胎不管是有内胎的还是无内胎(真空胎)在行驶过程中都存在漏气的风险,不但影响行驶还会出现安全事故。为了解决这个问题,目前主要的方法有两个:一个是在轮胎的外胎或者内胎里面加自补液。当轮胎发生漏气时,由于自补液是液体,它会随着气体一起向外泄漏,在这个过程中自补液中物质会将轮胎漏气处堵住从而保证轮胎可以继续使用。这个方法有几个缺点:

3.第一、由于自补液是液体,加入轮胎后,因重力作用,自补液在轮胎里会堆积在一起,影响轮胎的行驶(动平衡差)第二、当轮胎发生泄漏,用自补液修补时,由于自补液干后形成的膜强度低,因此自补液只能针对轮胎小的泄漏有修补作用;

4.第三、自补液是一种化学物质,直接加在轮胎里,接触金属轮辆,会对轮钢造成腐蚀;

5.第四、自补液加在轮胎里,时间长了,自补液会干成固体,失去修补另一种方法就是在轮胎的内层(气密层)上喷涂一层超高强度流体状的粘性弹性胶体,在弹性胶体上又喷涂一层隔离层(见cn107163769a和cn104924634a还有 cn106080051a)。为了让粘性弹性胶体能够有效附在轮胎的内层上,又在弹性胶体两侧增加了一层压边层(见cn207374039u)。

6.但是该方法也有以下不足:

7.第一、粘性弹性胶体必须要有足够的粘性才能粘附在轮胎的内层上,因此,对弹性胶体的粘性和强度要求高,成本也高;

8.第二、为了让弹性胶体能有效得粘在轮胎的内层上,必须对轮胎的内层进行表面处理(如表面打磨和去除隔离剂),因而这种方法不但操作麻烦,而且,内层表面处理不好,直接影响弹性胶体无法有效得粘在轮胎的内层上,不但没有修补作用,反而影响轮胎的动平衡;

9.第三、即使弹性胶体在轮胎早期能够很好的粘附在轮胎的内层上,随着时间的延长或者轮胎使用过程中路况的变化以及环境温度的变化,弹性胶体的粘性会逐渐下降,最终弹性胶体会从轮胎的内层脱落。

技术实现要素:

10.为了解决现有技术中的一个或者多个技术问题,本实用新型提出了一种安全可靠的充气轮胎,该充气轮胎结构简单,轮胎内壁无需进行打磨,即可直接涂抹防漏密补弹性胶体,且通过支撑件的支撑作用,弹性胶体的制备成本更低,使用寿命更长。

11.为实现上述目的,本实用新型提供了一种安全可靠的充气轮胎,包括轮胎本体,所述轮胎本体的内壁中固定设置有一层支撑件,所述支撑件和轮胎本体内壁之间存在有一密闭的空腔,所述支撑件顶面和轮胎本体内壁之间的间隙为 2-12mm,所述空腔中填充有高分

子防漏密补弹性胶体。

12.进一步的,所述支撑件包括和轮胎本体的胎冠相对应的胎冠密封部,以及和轮胎本体两胎侧对应的胎侧密封部,所述胎侧密封部和轮胎本体的胎侧通过硫化、粘接或者热熔的方式连接在一起。

13.进一步的,所述支撑件的剖面形状呈“ω”型。

14.进一步的,所述支撑件的剖面形状呈“o”型。

15.进一步的,所述支撑件的胎冠密封部和胎侧密封部上均阵列有若干凹型槽。

16.进一步的,所述支撑件采用高分子材质。

17.本实用新型的有益效果是:

18.第一,本发明所述的弹性胶体,由于有支撑架的存在,无需对轮胎内层表面进行处理,不但操作简单,而且可靠性高,弹性胶体分布更均匀,轮胎的动平衡更好;

19.第二,本发明所述的弹性胶体,由于有了支撑架的存在,因此对弹性胶体本身的粘性和强度要求降低了,成本也更低廉;

20.第三,本发明所述的高可靠性安全轮胎用的支撑架材料可以是高分子的弹性体,也可以是柔性金属组成的,支撑架的使用寿命与轮胎本体的寿命相同;

21.第四,本发明所述的高可靠性安全轮胎,由于有了支撑架的存在,其弹性胶体不会因轮胎使用环境的温度变化或者轮胎的使用时间的长短还有轮胎使用路况的变化受影响,而且弹性胶体分布在整个轮胎内壁,轮胎的安全性更有保障,可靠性更高。

附图说明

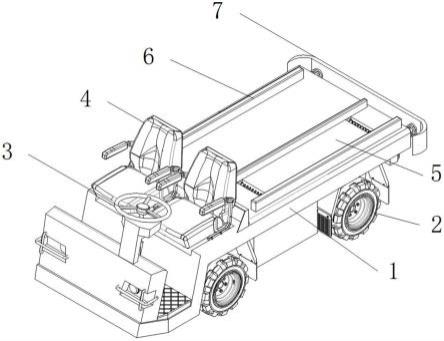

22.图1是本实用新型的立体结构图;

23.图2是本实用新型在支撑件上设置凹型槽的结构图;

24.图3是本实用新型在支撑件采用“o”型时的结构图。

25.图中:1、轮胎本体;2、支撑件;3、弹性胶体;4、胎冠密封部;5、胎侧密封部;6、凹型槽;7、子口。

具体实施方式

26.下面结合附图和实施例对本实用新型作进一步说明:

27.参见图1到图3所示的一种安全可靠的充气轮胎,包括轮胎本体1,所述轮胎本体1的内壁中固定设置有一层支撑件2,所述支撑件2和轮胎本体1内壁之间存在有一密闭的空腔,所述空腔中填充有高分子防漏密补弹性胶体3。

28.本实用新型在使用的过程中,先准备好高分子防漏密补弹性胶体3,将其涂抹在轮胎内壁,如专利号为cn101139516b公开的高分子防漏密补弹性胶体3,该弹性胶体3在尖锐物扎入时,就会紧紧包裹住尖锐物,从而起到防漏效果;当尖锐物拔出时,防漏密补层破口处就会自动收口,依靠粘性使破口处防漏密补层粘和,从而起到防漏效果,涂抹完防漏密补弹性胶体3之后,固定连接支撑件2,由于有支撑件2的存在,能够对胶体起到支撑作用,对胶体的黏性以及强度的要求降低了,在配比胶体的时候,能够降低成本,在胶体涂抹到轮胎内壁上的时候,也所以无需对轮胎内壁进行打磨,节省了工序。

29.另外,高分子防漏密补弹性胶体3不会因轮胎使用环境的温度变化或者轮胎的使

用时间的长短还有轮胎使用路况的变化受影响,而且弹性胶体分布在整个轮胎内侧(胎顶和胎侧),轮胎的安全性更有保障,可靠性更高。

30.进一步的,所述支撑件2包括和轮胎本体1的胎冠相对应的胎冠密封部4,以及和轮胎本体1两胎侧对应的胎侧密封部5,所述胎侧密封部5和轮胎本体1 的胎侧子口通过硫化、粘接或者热熔的方式连接在一起。具体的,支撑件2包括胎冠密封部4以及胎侧密封部5,支撑件2采用整体式结构,材料可以选择橡塑或者化纤,支撑件2采用的是环状结构,将整个轮胎本体1的内壁进行密封起来,并通过胎侧密封部5和轮胎本体1子口进行固定连接,连接的方式可以采用硫化、粘接或者热熔。

31.进一步的,所述高分子防漏密补弹性胶体3厚度为2-12mm。经过多次试验发现,高分子防漏密补弹性胶体3厚度为2-12mm,在此厚度下,既能起到粘合轮胎破口的作用,也不会导致用料过多,成本上升。

32.进一步的,所述支撑件2的剖面形状呈“ω”型。具体的,本实用新型的支撑件2的剖面形状呈“ω”型,通过支撑件2两自由端硫化,粘接或者热熔连接在轮胎的子口上,当然,支撑件2的剖面形状还可以呈“o”型(如图3 所示)或者其他型状,也能起到同样的效果。

33.进一步的,如图3所示,所述支撑件2的胎冠密封部4和胎侧密封部5上均阵列有若干凹型槽6。具体的,在本实用新型的支撑件2上阵列有若干凹型槽 6,通过这些凹型槽6,能够方便弹性胶体3直接进入到凹型槽6之中,当胶体进入到凹型槽6之中以后,其流动性降低,胶体不会堆积在一个区域,而是较为分散的进行分布,在修复轮胎破口的时候效果更好。

34.进一步的,所述支撑件采用高分子材质。该支撑件采用高分子材质,如橡塑或者化纤,其具有良好的延展性,在对轮胎进行充气的时候,能发生形变,从而和弹性胶体紧密的贴合,对其进行限位。

35.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。