1.本发明涉及轴承加工领域,尤其涉及一种用于轴承滚珠加工的滚圆设备。

背景技术:

2.轴承滚珠在进行生产加工时,需要进行滚圆操作,传统的滚圆方法是将还未完全软化的滚珠在半圆形导轨上进行滚动滚圆,但是滚珠初期表面将带有大量的毛刺、边角料,滚珠表面的边角料将影响滚珠成形,同时边角料及毛刺无法筛除得以利用,常规加工的滚珠还需要进行表面精磨,工序相对较繁杂,且占地面积大,产能相对低下,且传统的铁砂精磨滚珠,完成后还需要将铁砂与滚珠进行筛选分离,十分的不方便。

3.所以设计一款能够对滚珠初期外部边角料进行回收提高成新率及便于后期进行精磨的滚珠设备是解决上述问题的最好方式。

技术实现要素:

4.为解决上述技术问题,本发明提供一种用于轴承滚珠加工的滚圆设备,以解决滚珠初期表面将带有大量的毛刺、边角料,滚珠表面的边角料将影响滚珠成形,同时边角料及毛刺无法筛除得以利用的问题和后期对滚珠进行精磨还需要将铁砂与滚珠进行筛选分离不便的问题。

5.本发明一种用于轴承滚珠加工的滚圆设备的目的与功效,由以下具体技术手段达成:一种用于轴承滚珠加工的滚圆设备,包括底座、进料组件、输料连杆、滚圆锥、成形锥,所述进料组件设置于底座上端,且进料组件与底座之间固定连接有支撑杆,所述支撑杆杆身内侧中段固定连接有成形锥,且成形锥中转动连接有滚圆锥,同时滚圆锥顶部与进料组件之间导通连接有输料连杆。

6.其中,所述底座内部呈空心结构,且底座顶部内壁上开设有与成形锥导通的导入口,同时底座前端侧壁上开设有出料口,所述底座内部中后段固定上下两端内壁上固定连接有具有自动伸缩闭合的闭合板,且闭合板将底座内部末端分隔出铁砂舱,同时铁砂舱中填装有铁砂,并且底座之中活动连接有输送组件。

7.其中,所述输送组件包括活动槽、设备腔、输送带,所述活动槽开设于铁砂舱内部两侧内壁上,且活动槽底部固定连接有电控的伸缩杆,同时伸缩杆顶端固定连接有托盘,并且输送带的一端活动连接于托盘上,所述活动槽顶端开设有进气口,且活动槽一侧内壁中上段开设有放气口,所述设备腔开设于靠近出料口的主体内部两端,且设备腔中固定连接有驱动电机,同时驱动电机的输出端与输送带另一端啮合连接。

8.其中,所述输送带内部两端啮合连接有滚轴,且输送带带身上开设有气动的升降槽,同时升降槽之间的输送带带身上开设有面积小于升降槽的漏孔,并且输送带穿过闭合板之间,所述输送带位于铁砂舱中的滚轴内部呈空心结构,且滚轴远离放气口的一端轴身内部固定连接有风扇,同时滚轴轴身上开设有与升降槽对位的充气口。

9.其中,所述进料组件顶部开设有向中心倾斜的引导槽,且引导槽中心固定连接有

设备室,所述设备室内部为空心结构,且设备室侧壁与引导槽导通设置,且设备室顶部固定连接有电机,同时输料连杆转动连接与设备室内部,并且输料连杆与电机输出端固定连接。

10.其中,所述输料连杆内部呈空心结构,且输料连杆顶端固定连接有接料斗,同时接料斗内部固定连接有与电机输出端连接的连接杆,所述输料连杆底部杆身上开设有排渣口,且输料连杆杆身底部固定连接有啮合组件,所述输料连杆内部固定连接有间隔筒,且间隔筒筒身上开设有单向向外导通的滤孔,同时输料连杆内部开设有落料舱,并且落料舱与啮合组件导通连接,所述输料连杆内壁中开设有废料舱,且废料舱底部与排渣口导通连接,同时落料舱内部设有固定连接在间隔筒上的引导螺板。

11.其中,所述啮合组件上端开设有啮合槽,且啮合槽中内壁上开设有与落料舱内部导通的出料窗,同时啮合组件底部固定连接有啮合螺头。

12.其中,所述滚圆锥内部呈空心结构,且滚圆锥锥身外壁上转动连接有螺旋形的滚圆环,同时滚圆锥顶部圆心开设有与啮合槽套接的连接口,所述连接口内壁上转动连接有阻尼滚珠,且阻尼滚珠之间的连接口内壁上开设有延伸至滚圆锥顶部外壁外的输料管道。

13.其中,所述滚圆锥内部轴承连接有旋转杆,且旋转杆顶端开设有与啮合螺头啮合的螺纹凹槽,同时旋转杆杆身上固定连接有多根与滚圆环啮合的驱动支杆。

14.其中,所述成形锥内部开设有顶部为开放设置的中空腔体,且成形锥内部开设有与滚圆环配合螺旋形的滚圆槽,同时成形锥底部导通连接有延伸至导入口内部的下料管,并且滚圆槽末端与下料管导通连接,所述成形锥两侧固定连接有与支撑杆连接的固定支杆。

15.有益效果:

16.(1)通过设有底座,利用其内部的闭合板将始终保持铁砂舱与输送组件之间的密封状态,从而保证铁砂舱中的铁砂对滚珠进行精磨时铁砂不外流,实现保持精磨时期铁砂不外漏的效果。

17.(2)通过设有输送组件,利用输送组件中的输送带,在输送带带身上的升降槽升起时将保持输送带整体平整,利用滚轴在设备腔中电机的带动下使得输送带循环转动,从而带动滚珠及铁砂在铁砂舱中翻滚,实现对滚珠进行精磨的效果。

18.(3)通过设有滚轴,利用设备腔中电机的带动使其旋转,使得其内部的风扇将外部的空气吸入其内部,并通过充气口对升降槽内部提供空气将升降槽处于升起状态,并利用活动槽中的伸缩杆控制输送组件状态及滚轴位置,当辊轴位于放气口时滚轴内部的空气将通过滚轴一端排出,此时升降槽将下降,并且滚珠将落入升降槽中输送至出料口处,实现将精磨后的滚珠输送出的效果。

19.(4)通过设有输料连杆,当滚珠进入其内部落料舱中时,由于输料连杆旋转时产生离心力从而将滚珠在引导螺板的引导下向输料连杆末端移动,同时滚珠上的边角料及毛刺将在滚动及离心力的作用下脱落并进过间隔筒上的滤孔进入废料舱,实现对滚珠上边角料及毛刺进行处理的效果。

20.(5)通过设有滚圆锥,利用其顶部中的输料管道将滚珠导入滚圆锥及成形锥之间的空间中,此时滚圆锥内部中的旋转杆及驱动支杆将驱动滚圆环旋转,从而使得滚珠在滚圆环滚圆槽中滚动,实现对滚珠进行滚圆的效果。

21.(6)通过设有阻尼滚珠,利用其自身的阻尼效果使得滚圆锥的旋转速率与滚圆环

的旋转速率形成差速,从而增加了滚珠在滚圆槽中停留的时间,实现提高滚珠滚圆效果的效果。

附图说明

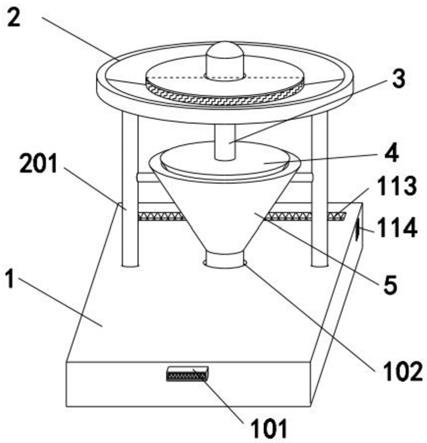

22.图1为本发明整体结构示意图。

23.图2为本发明底座侧视剖面结构示意图。

24.图3为本发明输送组件结构示意图。

25.图4为本发明滚轴剖面结构示意图。

26.图5为本发明进料组件剖面结构示意图。

27.图6为本发明输料连杆结构示意图。

28.图7为本发明输料连杆剖面结构示意图。

29.图8为本发明滚圆锥结构示意图。

30.图9为本发明图8中a处放大结构示意图。

31.图10为本发明滚圆锥拆解结构示意图。

32.图11为本发明成形锥结构示意图。

33.图12为本发明滚圆锥俯视剖面结构示意图。

34.图1-12中,部件名称与附图编号的对应关系为:

35.1-底座、101-出料口、102-导入口、103-活动槽、104-伸缩杆、105-输送组件、106-设备腔、107-闭合板、108-输送带、109-滚轴、110-升降槽、111-漏孔、112-铁砂舱、113-进气口、114-放气口、115-风扇、116-充气口、2-进料组件、201-支撑杆、202-引导槽、203-设备室、204-进料口、205-电机、3-输料连杆、301-接料斗、302-连接杆、303-排渣口、304-啮合组件、305-间隔筒、306-落料舱、307-废料舱、308-引导螺板、309-啮合槽、310-出料窗、311-啮合螺头、4-滚圆锥、401-滚圆环、402-连接口、403-输料管道、404-阻尼滚珠、405-旋转杆、406-螺纹凹槽、407-驱动支杆、5-成形锥、501-固定支杆、502-滚圆槽、503-下料管。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例一:

38.如附图1、5、6、7所示:

39.首先,将本发明整体通电并控制进料组件2中心设备203中的电机205工作,此时,电机205将利用其输出端带动输料连杆3整体旋转,同时,将预加工的滚珠通过进料组件2顶部的引导槽202的引导滑至设备室203外部的进料口204中进入设备室203内部。

40.当滚珠进入设备室203内部后将落入输料连杆3顶端的接料斗301内,并经过接料斗301引导进入落料舱306内部的引导螺板308上,由于输料连杆3整体在电机205的带动下旋转同时将产生离心力,从而使滚珠延伸引导螺板308向输料连杆3底部移动时与间隔筒305接触,此时,由于滚珠在输料连杆3旋转力及离心力的作用下与间隔筒305摩擦,使得滚

珠外部的边角料及毛刺脱落,同时,边角料及毛刺将通过间隔筒305上的滤孔进入废料舱307中收集,而处理后的滚珠将落入输料连杆3底部的啮合组件304中。

41.在滚珠进入啮合组件304中后将通过出料窗310甩入滚圆锥4内部,而边角料和毛刺可在加工结束后通过排渣口303排出,进行回收利用。

42.实施例二:

43.如附图8至附图12所示:

44.在输料连杆3旋转时,其底端的啮合组件304将滚圆锥4顶部的连接口402啮合并带动其旋转,由于连接口402内部内壁上设有阻尼滚珠404使得输料连杆3的旋转速率将高于滚圆锥4,并且啮合组件304底部的啮合螺头311将与滚圆锥4中的旋转杆405顶端的螺纹凹槽406啮合并带动其旋转,此时,旋转杆405的旋转速度将与滚圆锥4形成差速。

45.当滚珠通过出料窗310甩出时将进入滚圆锥4内部的输料管道403中并导入至滚圆锥4及成形锥5之间,并且滚圆锥4上的滚圆环401将在旋转杆405杆身上的驱动支杆407带动下旋转,从而将滚珠导入成形锥5中的滚圆槽502中进行滚圆,由于滚圆锥4与滚圆环401之间旋转方向及旋转速度不一样,使得滚珠能够充分在滚圆锥4及成形锥5中停留,从而增加了滚珠成形旋转的时长,提高了成形的质量。

46.经过滚圆锥4及成形锥5旋转挤压后的滚珠将通过下料管503进入底座1内部的铁砂舱112中。

47.实施例三:

48.如附图1至附图4所示:

49.当滚珠进入铁砂舱112内部后,通过设备腔106内部的电动机带动输送组件105前端的滚轴109旋转,从而使输送带108在滚轴109的带动旋转,并且利用输送带108搅动铁砂舱112中的铁砂,使得滚珠在铁砂的摩擦下进行精磨。

50.在输送组件105末端的转轴109旋转时,转轴109侧端内部中的风扇115将通过进气口113进入的空气抽入其中,由于滚轴109另一端与活动槽103密封从而使空气通过充气口116排出进入输送带108内部的升降槽110底部,将升降槽110顶起,将输送带108表面保持平滑。

51.待滚珠精磨完毕后,通过活动槽103底部的伸缩杆104将位于铁砂舱112中的转轴109撑起,从而改变输送组件105整体的姿态,同时控制设备腔106中的电动机翻转将转轴109内部的空气抽出,从而使升降槽110向下移动将滚珠存储在其内部,并由输送带108输送至出料口110排出,输送途中铁砂将通过漏孔111落入铁砂舱112中,实现自动筛选的效果。

52.工作原理:首先,将本发明整体通电并控制进料组件2中心设备203中的电机205工作带动输料连杆3整体旋转,此时,将预加工的滚珠通过进料组件2顶部的引导槽202的引导滑至设备室203外部的进料口204中进入设备室203内部并落入输料连杆3内部的引导螺板308上,由于输料连杆3整体在电机205的带动下旋转同时将产生离心力,从而使滚珠延伸引导螺板308向输料连杆3底部移动时与间隔筒305接触,此时,由于滚珠在输料连杆3旋转力及离心力的作用下与间隔筒305摩擦,使得滚珠外部的边角料及毛刺脱落,同时,边角料及毛刺将通过间隔筒305上的滤孔进入废料舱307中收集,而处理后的滚珠将落入输料连杆3底部的啮合组件304中,滚珠进入啮合组件304中后将通过出料窗310甩入滚圆锥4内部,而边角料和毛刺可在加工结束后通过排渣口303排出,进行回收利用。

53.在输料连杆3旋转时,将带动滚圆锥4及滚圆锥4内部的旋转杆405旋转,由于连接口402内部内壁上设有阻尼滚珠404使得输料连杆3的旋转速率将高于滚圆锥4,从而二者之间将形成差速。

54.当滚珠通过出料窗310甩出时将进入滚圆锥4内部的输料管道403中并导入至滚圆锥4及成形锥5之间,利用滚圆环401与滚圆槽502之间相互配合对滚珠进行搓圆,由于滚圆锥4与滚圆环401之间旋转方向及旋转速度不一样,使得滚珠能够充分在滚圆锥4及成形锥5中停留,从而增加了滚珠成形旋转的时长提高了成形的质量,处理完毕后的滚珠将通过下料管503进入底座1内部的铁砂舱112中。

55.当滚珠进入铁砂舱112内部后,通过设备腔106内部的电动机带动输送组件105前端的滚轴109旋转,在输送组件105末端的转轴109旋转时,转轴109侧端内部中的风扇115将通过进气口113进入的空气抽入其中,由于滚轴109另一端与活动槽103密封从而使空气通过充气口116排出进入输送带108内部的升降槽110底部,将升降槽110顶起,将输送带108表面保持平滑,利用输送带108运作时搅动铁砂舱112中的铁砂,使得滚珠在铁砂的摩擦下进行精磨,待滚珠精磨完毕后,通过活动槽103底部的伸缩杆104将位于铁砂舱112中的转轴109撑起,从而改变输送组件105整体的姿态,同时控制设备腔106中的电动机翻转将转轴109内部的空气抽出,从而使升降槽110向下移动将滚珠存储在其内部,并由输送带108输送至出料口110排出,输送途中铁砂将通过漏孔111落入铁砂舱112中,实现自动筛选的效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。