1.本发明属于金相腐蚀技术领域,具体涉及一种陶瓷金相化学腐蚀方法。

背景技术:

2.金相腐蚀是金相样品制备中的一道工序。金相腐蚀通常包含两种方法化学腐蚀法和电解腐蚀法。化学腐蚀法是将抛光好的样品磨光面在化学腐蚀剂中腐蚀一定时间,从而显示其试样组织形貌。电解腐蚀所用设备与电解抛光相同,但工作电压和工作电流比电解抛光时小。

3.金属材料的内部组织结构与硬度、强度、延展性等材料性能有着直接和密切的联系,而金相观察则是研究金属材料内部组织结构最为直接有效的方法。金相是指金属或合金的化学成分以及各种成分在金属或合金内部的物理状态和化学状态。而金相分析是金属材料试验研究的重要手段之一,可为更科学地评价、合理地使用该金属材料提供可靠的数据。

4.因此提供一种操作简单、对工作人员无危害,且腐蚀效果好的金相腐蚀方法是现有技术的迫切需求。

技术实现要素:

5.本技术的主要目的在于提供一种操作方法简单、腐蚀效果好的陶瓷金相化学腐蚀方法。

6.为了实现上述目的,本发明提供如下技术方案:

7.一种陶瓷金相化学腐蚀方法,包括以下步骤:

8.(1)将陶瓷进行镜面抛光;

9.(2)将抛光后的陶瓷浸入氢氧化钠溶液中腐蚀,待腐蚀完毕,取出置于空气中氧化,然后再次浸入氢氧化钠溶液中腐蚀,待腐蚀完毕,取出、清理。

10.上述一种陶瓷金相化学腐蚀方法,作为一种优选的实施方案,步骤(1)中,陶瓷镜面抛光的方法为:将陶瓷依次经150目金刚石砂轮粗磨,粒度为7微米的金刚石研磨膏粗抛,粒度为3.5微米的金刚石研磨膏细抛,粒度为1微米的金刚石研磨膏精抛,得镜面抛光陶瓷。

11.上述一种陶瓷金相化学腐蚀方法,作为一种优选的实施方案,步骤(2)中,氢氧化钠的浓度>98%。

12.上述一种陶瓷金相化学腐蚀方法,作为一种优选的实施方案,步骤(2)中,陶瓷首次浸入氢氧化钠溶液中腐蚀的时间为25-35min,氢氧化钠的腐蚀温度为550℃-600℃。若温度低于550℃达不到腐蚀的效果,且腐蚀时间过短同样达不到腐蚀的效果。

13.上述一种陶瓷金相化学腐蚀方法,作为一种优选的实施方案,步骤(2)中,陶瓷首次浸入氢氧化钠溶液中腐蚀的时间为30min,氢氧化钠的腐蚀温度为550℃。

14.上述一种陶瓷金相化学腐蚀方法,作为一种优选的实施方案,步骤(2)中,经首次腐蚀的陶瓷置于空气中氧化的时间为5-10min。

15.上述一种陶瓷金相化学腐蚀方法,作为一种优选的实施方案,步骤(2)中,氧化后的陶瓷浸入氢氧化钠溶液中腐蚀的时间为25-35min,氢氧化钠的腐蚀温度为550℃-600℃。

16.本发明的有益效果为:本发明所述陶瓷金相化学腐蚀方法通过对氢氧化钠腐蚀溶液的温度和时间的把控,温度和时间相辅相成使腐蚀达到最佳效果。且操作简单,效果突出,采用本发明所述的腐蚀方法腐蚀的金相组织比其它的电解金相腐蚀或其它的化学方法金相腐蚀更清晰可见。

附图说明

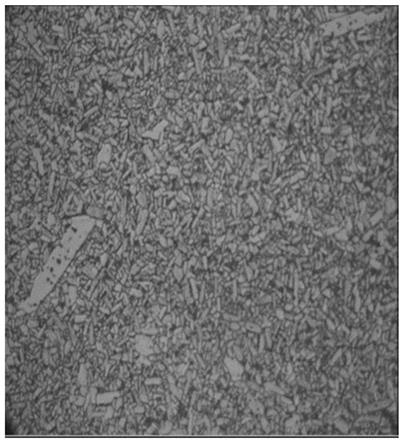

17.图1为本发明实施例2所述陶瓷腐蚀前的500倍放大图;

18.图2为本发明实施例2所得腐蚀陶瓷的500倍放大图;

19.图3为本发明对比例1所得腐蚀陶瓷的500倍放大图;

20.图4为本发明对比例2所得腐蚀陶瓷的500倍放大图;

21.图5为本发明对比例3所得腐蚀陶瓷的500倍放大图;

22.图6为本发明对比例4所得腐蚀陶瓷的500倍放大图。

具体实施方式

23.为了使本技术领域的人员更好地理解本技术方案,下面将结合案例对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

24.本发明所述一种陶瓷金相化学腐蚀方法,该方法针对碳化硅陶瓷具有独特的效果。是将抛光好的样品磨光面在氢氧化钠高温溶液中腐蚀一定时间,从而显示出其试样的组织面貌。该陶瓷在高温氢氧化钠溶液中受腐蚀而呈凹沟,使组织显示出来,在显微镜下可以看到多边形的晶粒,腐蚀较深,则由于各晶粒位向不同,不同的晶面溶解速率不同,腐蚀后的显微平面与原磨面的角度不同,在垂直光线照射下,反射进入显微镜的光线不同,可看到明暗不同的晶粒。

25.本发明所述陶瓷金相化学腐蚀方法,特别适用于氧化类陶瓷,如氧化铝陶瓷,氧化锆;非氧化物陶瓷如碳化硅,碳化硼陶瓷等的金相腐蚀。该方法操作简单,效果特别好,该方法腐蚀的金相组织比其它的电解金相腐蚀或其它的化学方法金相腐蚀更清晰可见。

26.从图2-图4可以看出:采用本技术所述陶瓷金相化学腐蚀方法得到的腐蚀陶瓷效果最好,而采用氢氧化钾、氢氧化钙、请氧化钡进行腐蚀的效果远远低于本技术所述方法达到的效果。此外在腐蚀过程中若中间不经过空气氧化,其所达到的腐蚀效果也不如本技术所述腐蚀方法达到的效果。

27.实施例1

28.实施例1所述陶瓷金相化学腐蚀方法,包括以下步骤:

29.(1)将陶瓷进行镜面抛光;具体方法为:将陶瓷依次经150目金刚石砂轮粗磨,粒度为7微米的金刚石研磨膏粗抛,粒度为3.5微米的金刚石研磨膏细抛,粒度为1微米的金刚石研磨膏精抛,用水冲洗干净擦掉表面残留的赃物,得镜面抛光陶瓷;

30.(2)将抛光后的陶瓷浸入浓度>98%、温度为550℃的氢氧化钠溶液中腐蚀35min,

待腐蚀完毕,取出置于空气中氧化5min,然后再次浸入浓度>98%、温度为550℃的氢氧化钠溶液中腐蚀35min,待腐蚀完毕,取出、用水清理干净即可。

31.实施例2

32.实施例2所述陶瓷金相化学腐蚀方法,包括以下步骤:

33.(1)将陶瓷进行镜面抛光;具体方法为:将陶瓷依次经150目金刚石砂轮粗磨,粒度为7微米的金刚石研磨膏粗抛,粒度为3.5微米的金刚石研磨膏细抛,粒度为1微米的金刚石研磨膏精抛,用水冲洗干净擦掉表面残留的赃物,得镜面抛光陶瓷;

34.(2)将抛光后的陶瓷浸入浓度>98%、温度为580℃的氢氧化钠溶液中腐蚀30min,待腐蚀完毕,取出置于空气中氧化6min,然后再次浸入浓度>98%、温度为580℃的氢氧化钠溶液中腐蚀30min,待腐蚀完毕,取出、用水清理干净即可。

35.实施例3

36.实施例3所述陶瓷金相化学腐蚀方法,包括以下步骤:

37.(1)将陶瓷进行镜面抛光;具体方法为:将陶瓷依次经150目金刚石砂轮粗磨,粒度为7微米的金刚石研磨膏粗抛,粒度为3.5微米的金刚石研磨膏细抛,粒度为1微米的金刚石研磨膏精抛,用水冲洗干净擦掉表面残留的赃物,得镜面抛光陶瓷;

38.(2)将抛光后的陶瓷浸入浓度>98%、温度为550℃的氢氧化钠溶液中腐蚀35min,待腐蚀完毕,取出置于空气中氧化8min,然后再次浸入浓度>98%、温度为600℃的氢氧化钠溶液中腐蚀25min,待腐蚀完毕,取出、用水清理干净即可。

39.实施例4

40.实施例4所述陶瓷金相化学腐蚀方法,包括以下步骤:

41.(1)将陶瓷进行镜面抛光;具体方法为:将陶瓷依次经150目金刚石砂轮粗磨,粒度为7微米的金刚石研磨膏粗抛,粒度为3.5微米的金刚石研磨膏细抛,粒度为1微米的金刚石研磨膏精抛,用水冲洗干净擦掉表面残留的赃物,得镜面抛光陶瓷;

42.(2)将抛光后的陶瓷浸入浓度>98%、温度为600℃的氢氧化钠溶液中腐蚀25min,待腐蚀完毕,取出置于空气中氧化10min,然后再次浸入浓度>98%、温度为550℃的氢氧化钠溶液中腐蚀35min,待腐蚀完毕,取出、用水清理干净即可。

43.对比例1

44.对比例1所述陶瓷金相化学腐蚀方法与实施例1所述陶瓷金相化学腐蚀方法的不同之处在于:对比例1所述陶瓷金相化学腐蚀方法采用氢氧化钾溶液进行腐蚀,其余步骤均与实施例1相同。

45.对比例2

46.对比例2所述陶瓷金相化学腐蚀方法,包括以下步骤:

47.(1)将陶瓷进行镜面抛光;具体方法为:将陶瓷依次经150目金刚石砂轮粗磨,粒度为7微米的金刚石研磨膏粗抛,粒度为3.5微米的金刚石研磨膏细抛,粒度为1微米的金刚石研磨膏精抛,用水冲洗干净擦掉表面残留的赃物,得镜面抛光陶瓷;

48.(2)将抛光后的陶瓷浸入浓度>98%、温度为580℃的氢氧化钠溶液中腐蚀60min,待腐蚀完毕,取出、用水清理干净即可。

49.对比例3

50.对比例3所述陶瓷金相化学腐蚀方法与实施例1所述陶瓷金相化学腐蚀方法的不

同之处在于:对比例3所述陶瓷金相化学腐蚀方法将抛光后的陶瓷浸入浓度>98%、温度为550℃的氢氧化钙溶液中腐蚀35min,待腐蚀完毕,取出置于空气中氧化5min,然后再次浸入浓度>98%、温度为550℃的氢氧化钙溶液中腐蚀35min,待腐蚀完毕,取出、用水清理干净即可。

51.对比例4

52.对比例4所述陶瓷金相化学腐蚀方法与实施例1所述陶瓷金相化学腐蚀方法的不同之处在于:对比例4所述陶瓷金相化学腐蚀方法将抛光后的陶瓷浸入浓度>98%、温度为550℃的氢氧化钡溶液中腐蚀35min,待腐蚀完毕,取出置于空气中氧化5min,然后再次浸入浓度>98%、温度为550℃的氢氧化钡溶液中腐蚀35min,待腐蚀完毕,取出、用水清理干净即可。

53.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。