1.本发明涉及玻璃器皿制造技术领域,具体涉及一种玻璃容器生产系统。

背景技术:

2.玻璃容器因其自身具备的优良材质特点,例如:良好的化学稳定性、透明可见内容物;高温下的可塑性——可以制成指定形状容量的器具,废品可以回熔再制造等,在日常生活领域及工业领域均发挥着重要的作用。随着现今对环保型经济的重视,玻璃容器作为一种具备可再生性的环保器皿,其需求量也在逐步增长,相应地,对于玻璃容器生产量及生产效率的要求更高。

3.玻璃容器在生产中,其加工流程一般为首先将玻璃物料在按玻璃成分配好的粉料和掺加的熟料(碎玻璃)在玻璃熔窑内高温熔化、澄清并形成符合成型要求的玻璃液,之后排出熔融态的玻璃熔液进行后续的成型加工。现有的对应的玻璃容器生产系统,其结构安排与加工步骤对应,分设了数个对应的加工部,设备与设备之前的设置是相对独立的,玻璃熔液的排出、冷却、成型等工艺之间都需要经过传输带的转运,并且由于在转运过程需要保持玻璃熔液液滴处于可加工状态,需要进行控温操作,生产线上设置的设备数较多,生产成本较高,生产效率较低,无法满足现今的高效率需求。

技术实现要素:

4.本发明意在提供一种玻璃容器生产系统,结构布置集成度高,运作简单,运作效率较高,自动化程度高,能够有效解决现有玻璃生产系统生产线排布过长、集成度较差的技术问题。

5.本发明提供的基础方案为:一种玻璃容器生产系统,包括主轴、液滴输入装置和控制器,所述主轴上周向设有数组传输装置和成型装置;所述传输装置均设于主轴的上半部,所述成型装置均设于主轴的下半部;

6.所述传输装置包括液滴转运器和转向机构,所述液滴转运器用于容纳玻璃熔液液滴,所述转向机构用于转动液滴转运器使得液滴转运器处于竖直或水平状态;所述成型装置的轴线与竖直状态的液滴转运器的轴线对齐,成型装置用于定型玻璃熔液液滴;所述液滴输入装置设于传输装置的上方,液滴输入装置与一竖直状态的液滴转运器的轴线对齐;

7.所述控制器与主轴、液滴输入装置、传输装置及成型装置均建立通信连接并按照控制策略控制主轴的转速及液滴输入装置、传输装置和成型装置的动作。

8.本发明的工作原理及优点在于:液滴转运器与液滴输入装置的轴线对齐,且液滴转运器处于竖直朝上状态时,玻璃熔液液滴由液滴输入装置注入到液滴转运器中,单个玻璃熔液液滴完成注入后,由转向机构转动液滴转运器使之变为竖直朝下状态,此时,玻璃熔液液滴继续流动,由于处于主轴下半部的成型装置的轴线与竖直状态的液滴转运器的轴线对齐,玻璃熔液液滴进而从液滴转运器中竖直流至成型装置中,由成型装置完成对液滴的塑型,进而得到基本成型的玻璃容器。由于主轴上设有多组传输装置和成型装置,通过主轴

的旋转,液滴输入装置能够向不同的液滴转运器中注入液滴,并且,通过控制器对各个机构的综合控制,能够保证各机构的运转动作同主轴转动速度、液滴注入速度的适配性,保证容器生产自动有序进行。

9.本方案将玻璃熔液液滴的注入、传输和成型步骤等集中在一套集成系统中,在单个液滴注入的同时,其余液滴的传输和成型步骤也在同步开展,时间利用度较高。并且,本方案简化了液滴输送流程,在常规的玻璃生产方案中,为便于针对不同的玻璃加工工艺进行步骤调整,其玻璃窑炉、成型装置、传输装置等均为单独的设备,整体生产线布置得较长,集成度较差,玻璃熔液液滴在各个设备之间转运时,为保证液滴的可塑性,转运过程中对转运运输线的要求也较高,相应地,加工成本较高。而本方案中,则通过主轴将液滴的注入、转运和成型设备集成在一起,通过转向机构的旋转即可完成液滴转运,快速将液滴输入至成型机构进行塑型。同时,本方案充分利用了旋转动作,在旋转过程中自动有序地进行玻璃容器生产,相比于单线程式的生产线模式,本方案的注入、传输和成型步骤并非依次进行,而是同步进行,对于设备和时间的利用率较高,整体方案运作简单,运作效率较高,自动化程度较高。

10.进一步,所述液滴输入装置包括处于同一轴线上的注入器和导向器;所注入器用于输出玻璃熔液液滴,所述导向器用于导向传输玻璃熔液液滴至液滴转运器处。

11.这样设置,由注入器完成液滴的输出,再经过导向器的引导进一步地限制住液滴的输入路径,液滴注入的精准度更高。

12.进一步,所述传输装置还包括旋转机构,所述旋转机构用于带动液滴转运器绕液滴转运器轴线旋转;所述旋转机构与控制器建立通信连接并由控制器控制运作。

13.这样设置,液滴以自身为轴进行旋转,可保证液滴转运器在转向时,液滴能够受旋转惯性力维持住基本形状而不变形,保证液滴传输的稳定性。

14.进一步,还包括加热机构,所述加热机构包括平行设置的传输轨道和加热轨道,所述加热轨道上设有数个火焰喷射口,所述火焰喷射口喷射出的火焰距离大于传输轨道与加热轨道之间的间隔距离;所述传输轨道用于供水平状态的液滴转运器移动。

15.这样设置,液滴在转向过程中,经由加热机构的火焰控温,能够有效防止液滴在传输过程中丧失流动性,或是因整体冷却过快,以致于液滴爆炸的情况出现。

16.进一步,还包括冷却机构;所述冷却机构包括第一冷水器,所述第一冷水器设于加热轨道末端,第一冷水器的出水口高于水平状态的液滴转运器。

17.液滴在经过加热轨道控温后,再经过冷却机构浇淋,单次浇水后,玻璃熔液液滴的外表面会受到短暂的水冷降温影响,进而,玻璃熔液液滴外表面的可塑性提升,液滴的形状稳定性更好,更便于改变液滴转运器状态。

18.进一步,还包括缓速装置;所述缓速装置包括相连接的提升板和驱动机构,所述驱动装置用于驱动提升板移动,所述提升板用于提升玻璃熔液液滴。

19.在液滴自液滴转运器中流至成型装置处时,若是部分液滴的下落速度过快,可通过缓速装置调节液滴下落高度,保证各个液滴都能够适时到达成型装置处,整体系统运作可靠性更好。

20.进一步,所述缓速装置还包括第二冷水器,所述第二冷水器用于冷却提升板。

21.这样设置,由第二冷水器冷却过的提升板,在与玻璃熔液液滴接触时,能够起到小

幅度的冷却效果,使得接触面由粘性液态短暂变为可塑态,起到一定的缓速效果。

22.进一步,所述成型装置包括左成型部和右成型部;所述左成型部和右成型部上对应设有相匹配的凹槽;所述控制器可控制左成型部和右成型部分离或合并。

23.这样设置,液滴在注入成型装置后即通过凹槽完成塑形,同时,可控制分离和合并的成型部在液滴未到达之前处于分离状态,在液滴到达之后则合并起来压合液滴,相比于让液滴直接流入,压合可保证液滴充分且迅速地布满凹槽,完成成型,而不会受流动速度等影响,以致于凹槽无法填满,成型效果不佳。

24.进一步,所述控制策略为根据预设液滴注入速度自动调配主轴转速及液滴输入装置、传输装置和成型装置的动作。

25.以预设液滴注入速度为控制基准进行各机构运作动作及速率的调配,这样设置,控制器可根据不同的加工需求,灵活控制生产系统的生产进度,系统整体的适配性较强。

附图说明

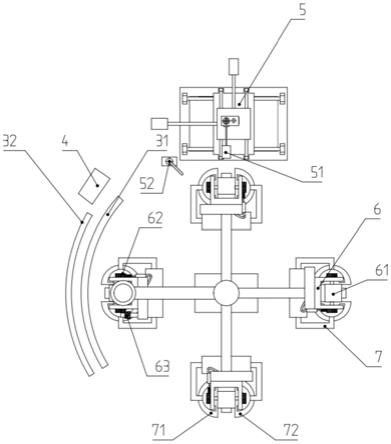

26.图1为本发明一种玻璃容器生产系统实施例的部分结构示意图。

27.图2为本发明一种玻璃容器生产系统实施例的整体结构示意图。

具体实施方式

28.下面通过具体实施方式进一步详细的说明:

29.说明书附图中的标记包括:主轴1、液滴输入装置2、注入器21、传输轨道31、加热轨道32、第一冷水器4、缓速装置5、提升板51、第二冷水器52、传输装置6、液滴转运器61、转向机构62、旋转机构63、成型装置7、左成型部71、右成型部72。

30.实施例基本如附图1、图2所示:一种玻璃容器生产系统,包括主轴1、液滴输入装置2、加热机构、冷却机构、缓速装置5和控制器,主轴1上周向设有数组传输装置6和成型装置7;传输装置6均设于主轴1的上半部,成型装置7均设于主轴1的下半部;

31.传输装置6包括液滴转运器61和转向机构62,液滴转运器61用于容纳玻璃熔液液滴,转向机构62用于转动液滴转运器61使得液滴转运器61处于竖直或水平状态,其中,竖直状态包括竖直朝上状态和竖直朝下状态,水平状态时,液滴转运器61的开口水平朝外;成型装置7的轴线与竖直状态的液滴转运器61的轴线对齐,成型装置7用于定型玻璃熔液液滴;所述液滴输入装置2设于传输装置6的上方,液滴输入装置2与一竖直状态的液滴转运器61的轴线对齐。

32.具体地,液滴输入装置2包括处于同一轴线上的注入器21和导向器;注入器21与玻璃熔液液滴的熔池连接,注入器21用于输出玻璃熔液液滴。导向器垂直设于注入器21的下方,并与竖直状态的液滴转运器61相隔一定距离,导向器用于导向传输玻璃熔液液滴至液滴转运器61处。

33.传输装置6还包括旋转机构63,所述旋转机构63用于带动液滴转运器61绕液滴转运器61轴线旋转;所述旋转机构63与控制器建立通信连接并由控制器控制运作。本实施例中,液滴转运器61呈圆柱体型,便于执行旋转动作。

34.加热机构包括平行设置的传输轨道31和加热轨道32,所述加热轨道32上设有数个火焰喷射口,所述火焰喷射口喷射出的火焰距离大于传输轨道31与加热轨道32之间的间隔

距离;所述传输轨道31用于供水平状态的液滴转运器61移动。所述传输轨道31和加热轨道32的轨迹呈圆弧形,且与传输装置6的周向运转轨迹相配合。本实施例中传输轨道31的长度大于加热轨道32,液滴转运器61在传输轨道31上移动,移动至加热轨道32末端后,会继续移动一段距离,并经过冷却机构。

35.冷却机构包括第一冷水器4,所述第一冷水器4设于加热轨道32末端,第一冷水器4的出水口高于水平状态的液滴转运器61,且第一冷水器4的出水口的平面坐标位置对应处于加热轨道32和传输轨道31之间,以保证第一冷水器4流出的冷水能够浇淋到玻璃熔液液滴。

36.缓速装置5设于第一冷水器4旁边,液滴转运器61经过第一冷水器4后,随着主轴1旋转进而靠近缓速装置5。所述缓速装置5包括相连接的提升板51和驱动机构,所述驱动装置用于驱动提升板51移动,所述提升板51用于提升玻璃熔液液滴。缓速装置5还包括第二冷水器52,所述第二冷水器52用于冷却提升板51,第二冷水器52的出水口对应的平面坐标位置处于提升板51的移动轨迹上,以保证第二冷水器52的工作能够有效进行。

37.成型装置7包括左成型部71和右成型部72;所述左成型部71和右成型部72上对应设有相匹配的凹槽;凹槽形状根据实际生产需要的玻璃容器形状设定。所述控制器可控制左成型部71和右成型部72分离或合并,左成型部71和右成型部72合并时,两成型部上的凹槽组合而成预生产的玻璃容器形状。

38.所述控制器与主轴1、液滴输入装置2、传输装置6及成型装置7均建立通信连接并按照控制策略控制主轴1的转速及液滴输入装置2、传输装置6和成型装置7的动作。所述控制策略为根据预设液滴注入速度自动调配主轴1转速及液滴输入装置2、传输装置6和成型装置7的动作。

39.具体应用时,液滴输入装置2的注入器21自熔池中提取玻璃熔液并按一定的液滴注入速度输出玻璃熔液液滴,玻璃熔液液滴进而排入位于注入器21正下方的导向器中,经过导向器导向至处于竖直向上状态的液滴转运器61中,液滴完全流入液滴转运器61后,旋转机构63开始带动液滴转运器61绕液滴转运器61的中心轴转动,同时,转向机构62开始运作,将液滴转运器61由竖直向上状态转向水平状态。在此过程中,传输装置6整体还随着主轴1转动,在液滴转运器61切换为水平状态时,液滴转运器61刚好到达传输轨道31处并在传输轨道31处移动,与此同时,加热轨道32上的火焰喷射口朝液滴转运器61喷射火焰以控制玻璃熔液液滴温度。

40.进一步地,液滴转运器61移动至第一冷水器4处,经过第一冷水器4流出的冷水浇淋后,转向机构62动作,使得液滴转运器61由水平状态转为竖直向下状态,此时,玻璃熔液液滴受自身重力影响会缓慢下落至成型装置7处,若是液滴流速过快,由缓速装置5的提升板51向上拍打下落中的液滴,以调控其下落速度。其中,提升板51提升完单个液滴后,由第二冷水器52对提升板51进行冷却。在液滴未下落至成型装置7处时,成型装置7的左成型部71和右成型部72处于分离状态,在液滴下落至成型装置7处时,控制器即时控制左成型部71和右成型部72合并,进而对玻璃熔液液滴进行塑形。塑形完成后,左成型部71和右成型部72会再次分离一定距离,以便于取出完成塑形的玻璃容器。

41.本实施例提供的一种玻璃容器生产系统,将玻璃熔液液滴的注入、传输和成型步骤等集中在一套集成系统中,结构布置集成度高,整体系统运作简单,由控制器对各个机构

的联动配合进行智能化的把控,运作效率较高,自动化程度较高。并且,设置了加热机构、冷却机构、缓速装置5等,由加热机构和冷却机构完成玻璃熔液液滴转运过程中的控温工作,由缓速装置5对液滴下落速度进行调节,对液滴转运过程进行了细致的把控,保证了玻璃熔液液滴在转运过程中的稳定性,生产系统的运作可靠度较高。

42.相比于单线程式的生产线模式,常规方案受现有的设备结构和流水线生产模式所限制,单个工序对应单个设备,整体生产线排布较长,在液滴的转运中耗费了较多的时间成本及设备成本,以致于生产效率较低,生产成本较高;同时,在转运过程中需要额外操作以保持液滴状态,实际运作时不可控因素较多。而本方案以主轴1为中心,通过机构的集成化设置以及控制器的智能化控制将玻璃熔液液滴的不同步骤并线开展,将以往需要长线运输的传输型转运过程,转为通过转向机构62转变液滴转运器61的方向即可完成的旋转型的竖向转运过程,转运需要的时间以及转运经过的路程更短,转运效率更高,转运过程中液滴的状态更易控制,系统运作更为稳定可靠。同时,本方案通过结构排布,充分利用了处于熔融态的液滴的流动特性,借由重力实现其在竖直方向上的传输,使得转运操作更为简易。

43.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。