1.本发明涉及热化学储热技术领域,具体为一种氧化铜储热基底材料的制备方法。

背景技术:

2.配备储热系统的太阳能热发电技术既可以实现自身稳定发电,又能起到调峰作用,是支撑其它可再生能源发展的重要角色,而储热是扮演这一角色最为关键的技术之一。目前常见的储热形式有显热储热、潜热储热和热化学储热,其中,热化学储热是利用可逆的热化学反应来进行储/放热,具有储热密度更大,储热温度范围更广,能量损失小的特点,在太阳能热发电领域极具发展潜力。

3.热化学储热可根据反应物的不同分为金属氢化物体系、无机氢氧化物体系、金属氧化物体系、有机体系、氨分解体系和碳酸盐体系。金属氧化物体系是通过金属氧化物的氧化还原反应来进行储/放热,即当温度高于还原温度时,金属氧化物发生还原反应,释放氧气,吸收热量;当温度低于氧化温度时,金属氧化物发生氧化反应,吸收氧气,释放热量。该体系储热密度高,无腐蚀性,空气既可作为反应物,又能进行传热,系统较为简单,降低了成本。目前研究发现的较具发展潜力的金属氧化物体系有:co3o4/coo、mn3o2/mn3o4、cuo/cu2o、fe2o3/feo等。cuo/cu2o体系的储热温度较高(>1000℃),储热密度较大(>500kj/kg),反应速率较快,是一种比较理想的储热基底材料。

4.目前工业上生产氧化铜的方法多以废铜渣为原料,经过灼烧熔融、酸浸、置换等工艺流程得到,该工艺需要耗费大量的酸溶液以及铁粉,成本较高,同时废液对环境有较大的污染作用。生产铜的方法以火法炼铜为主,原料为铜矿,经过熔炼、吹炼、电解等工艺流程得到,整个工艺流程亦需要耗费大量的能量,造成较大的污染。

技术实现要素:

5.针对以上问题,本发明提供一种成本较低、对环境影响较小的氧化铜储热基底材料的制备方法。

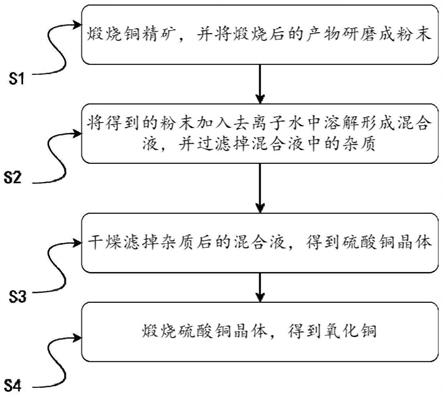

6.本发明提供了一种氧化铜储热基底材料的制备方法,包括以下步骤:

7.s1:煅烧铜精矿,并将煅烧后的产物研磨成粉末;

8.s2:将得到的粉末加入去离子水中溶解形成混合液,并过滤掉混合液中的杂质;

9.s3:干燥滤掉杂质后的混合液,得到硫酸铜晶体;

10.s4:煅烧硫酸铜晶体,得到氧化铜。

11.本发明以铜精矿为原料,经过煅烧、加水浸出、干燥结晶、再煅烧分解即可得到氧化铜储热基底材料,除去离子水外,无需其他材料加入,节省成本,也减小了污染,且整个制备过程不经过熔炼、吹炼、电解等工艺,方法简单,操作简易,能耗较低,铜的提取率可达到95%以上;煅烧浸出后,铁、硅等杂质含量降低到0.5%以下,氧化铜的纯度可达到99%以上。

12.本发明的可选技术方案中,铜精矿由下列质量分数配比的原料组合而成,0-40%

fe,0-42%s,5-100%cu,0-5%bi,0-3%si,0-3%ca,0-12%zn,0-12%pb,0-1%mn,0-0.4%as,0-5%mg,0-0.6%sb,0-0.02%hg,0-0.1%f,0-0.05%cd。

13.根据该技术方案,上述组分的铜精矿经过本发明制备方法,铜的提取率可达到95%以上;煅烧浸出后,铁、硅等杂质含量降低到0.5%以下,氧化铜的纯度可达到99%以上,制备的氧化铜储热基底材料质量高,且成本低、能耗少。

14.本发明的可选技术方案中,步骤s1中铜精矿的煅烧温度为450~500℃,煅烧时间为4~6小时。

15.根据该技术方案,在此煅烧温度区间,铜精矿中的主要物质cufes2会分解为cuso4和fe2o3,为后续有效分离铜铁做准备。煅烧时间4小时以上可以保证cufes2分解彻底,但不宜太长,浪费不必要的能源。

16.本发明的可选技术方案中,步骤s2中,粉末与去离子水的质量比为1:10~1:15。

17.根据该技术方案,固液比太低容易导致cuso4无法溶解完全,太多会浪费水资源以及延长后续的干燥时间。

18.本发明的可选技术方案中,步骤s2中,还包括:将混合液放入水浴锅中,并进行恒温搅拌混合液。

19.根据该技术方案,恒温搅拌混合液,提高了cuso4的溶解速率,缩短了制备时间,提高了制备效率,降低生产成本。

20.本发明的可选技术方案中,搅拌温度为60~70℃,搅拌时间为5~6小时,转速为500~1000r/min。

21.根据该技术方案,较高的搅拌温度可提高cuso4的溶解速率,缩短溶解与搅拌时间,但过高的搅拌温度可能导致水分蒸发太快。合适的转速可以促进cuso4的溶解,合适的搅拌时间可以保证cuso4溶解完全。

22.本发明的可选技术方案中,通过抽滤机抽滤分离混合液中的杂质。

23.根据该技术方案,杂质的去除,提高了氧化铜储热基底材料的纯度,抽滤的方法简单、快捷、高效,有利于提高氧化铜储热基底材料的制备效率。

24.本发明的可选技术方案中,步骤s3中,干燥温度为150~200℃,干燥时间为3~5小时。

25.根据该技术方案,在该温度区间和干燥时间下,能够保证水分蒸发完全,得到氧化铜,且缩短干燥时间、提高干燥效率。

26.本发明的可选技术方案中,步骤s4中,煅烧温度为600~650℃,煅烧时间为4~5小时。

27.根据该技术方案,在该温度区间下,有利于促进cuso4的分解,该煅烧时间有利于保证分解彻底,该煅烧温度和煅烧时间兼顾了分解的速度和分解程度,提高cuso4的分解效率。

28.本发明的可选技术方案中,粉末主要包括cuso4粉末和fe2o3粉末。

29.根据该技术方案,cuso4粉末在去离子水中可以溶解,fe2o3粉末在去离子水中以固体形式存在,能够方便进行固液分离,得到纯度较高的硫酸铜溶液,提高氧化铜的纯度。

附图说明

30.图1为本发明实施方式中氧化铜储热基底材料的制备方法的流程示意图。

31.图2为本发明实施方式中步骤s1获得的粉末的xrd图。

32.图3为本发明实施方式中步骤s4获得氧化铜的xrd图。

33.图4为本发明实施方式中步骤s4获得的氧化铜的热重分析(tg)图。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.本发明提供了一种氧化铜储热基底材料的制备方法,包括以下步骤:

36.s1:煅烧铜精矿,并将煅烧后的产物研磨成粉末;

37.s2:将得到的粉末加入去离子水中溶解形成混合液,并过滤掉混合液中的杂质;

38.s3:干燥滤掉杂质后的混合液,得到硫酸铜晶体;

39.s4:煅烧硫酸铜晶体,得到氧化铜。

40.本发明以铜精矿为原料,经过煅烧、加水浸出、干燥结晶、再煅烧分解即可得到氧化铜储热基底材料,除去离子水外,无需其他材料加入,节省成本,也减小了污染,且整个制备过程不经过熔炼、吹炼、电解等工艺,方法简单,操作简易,能耗较低,铜的提取率可达到95%以上;煅烧浸出后,铁、硅等杂质含量降低到0.5%以下,氧化铜的纯度可达到99%以上。另一方面,铜精矿的含铜量较高,提高了氧化铜的提取率,且降低了生产成本。

41.本发明的优选实施方式中,铜精矿由下列质量分数配比的原料组合而成,48.24%fe,23.4%s,16.73%cu,4.06%bi,2.39%si,2.28%ca,1.92%zn,0.57%pb,0.41%mn。

42.通过上述方式,上述组分的铜精矿经过本发明制备方法,铜的提取率可达到95%以上;煅烧浸出后,铁、硅等杂质含量降低到0.5%以下,氧化铜的纯度可达到99%以上,制备的氧化铜储热基底材料质量高,且成本低、能耗少。

43.本发明的优选实施方式中,步骤s1中,煅烧后的产物经研磨后,粉末的平均粒径在20-200μm左右,在该粒径范围下,有利于提高粉末的溶解速度,提高制备效率。

44.本发明的优选实施方式中,步骤s1中铜精矿的煅烧温度为450~500℃,煅烧时间为4~6小时。在此煅烧温度区间,铜精矿中的主要物质cufes2会分解为cuso4和fe2o3,为后续有效分离铜、铁做准备。煅烧时间4小时以上可以保证cufes2分解彻底,但不宜太长,浪费不必要的能源。

45.本发明的优选实施方式中,步骤s2中,粉末与去离子水的质量比为1:10~1:15。固液比太低容易导致cuso4无法溶解完全,固液比过高会浪费水资源以及延长后续的干燥时间,降低氧化铜储热基底材料的制备效率。

46.本发明的优选实施方式中,步骤s2中,还包括:将混合液放入水浴锅中,并进行恒温搅拌混合液。

47.通过上述方式,恒温搅拌混合液,提高了cuso4的溶解速率,缩短了制备时间,提高了制备效率,降低生产成本。

48.本发明的优选实施方式中,搅拌温度为60~70℃,搅拌时间为5~6小时,转速为500~1000r/min。较高的搅拌温度可提高cuso4的溶解速率,缩短溶解与搅拌时间,但过高的搅拌温度可能导致水分蒸发太快。合适的转速可以促进cuso4的溶解,合适的搅拌时间可以保证cuso4溶解完全。

49.本发明的优选实施方式中,通过抽滤机抽滤分离混合液中的杂质。杂质的去除,提高了氧化铜储热基底材料的纯度,抽滤的方法简单、快捷、高效,有利于提高氧化铜储热基底材料的制备效率。在一些实施方式中,也可以使用其它的固液分离方法分离混合液中的杂质,不限于本发明实施方式所示例的抽滤机抽滤方式,本发明对杂质的分离方法不做限定。

50.本发明的优选实施方式中,步骤s3中,干燥温度为150~200℃,干燥时间为3~5小时。在该温度区间和干燥时间下,能够保证水分蒸发完全,得到氧化铜,且缩短干燥时间、提高干燥效率。

51.本发明的优选实施方式中,步骤s4中,煅烧温度为600~650℃,煅烧时间为4~5小时。在该温度区间下,有利于促进cuso4的分解,该煅烧时间有利于保证分解彻底,该煅烧温度和煅烧时间兼顾了分解的速度和分解程度,提高cuso4的分解效率。

52.本发明的优选实施方式中,粉末主要包括cuso4粉末和fe2o3粉末。cuso4粉末在去离子水中可以溶解,fe2o3粉末在去离子水中以固体形式存在,能够方便进行固液分离,得到纯度较高的硫酸铜溶液,提高氧化铜的纯度;本发明铜精矿能够简化氧化铜的制备工艺,减小制备能耗,降低生产成本,粉末除cuso4粉末和fe2o3粉末外,还包含少量别的杂质。

53.以下以具体实施例说明本发明氧化铜储热基底材料的制备方法。

54.选择铜陵羊耳山矿业有限责任公司所生产的铜精矿矿石,铜精矿的主要元素组成如下:

55.元素名称fescubisicaznpbmn含量(质量%)48.2423.4016.734.062.392.281.920.570.41

56.如图1所示,一种以铜精矿为原料制取氧化铜储热基底材料的方法,包括煅烧、加水浸出、干燥结晶、分解四个步骤,具体为:

57.s1、煅烧

58.称取40g铜精矿(cufes2、fes2)置于箱式炉中,以10℃/min从常温升温至480℃,并在480℃下煅烧6小时。如图2所示为步骤s1获得的粉末的xrd图,粉末主要为硫酸铜(cuso4)和氧化铁(fe2o3)等,将其用球磨机研磨,研磨后粉末平均粒径在20-200μm左右。

59.以上反应的主要化学反应式包括:

60.cufes2 o2==cuso4 fe2o3 so2↑

;

61.fes2 o2==fe2o3 so2↑

。

62.s2、加水浸出

63.将步骤s1研磨得到的粉末(cuso4、fe2o3等)加入到400ml去离子水中(固液比为1:10),在水浴锅中加热至60℃搅拌4小时,结束后用抽滤机进行2次抽滤,固液分离;

64.得到的滤渣的成分主要为氧化铁(fe2o3)和二氧化硅(sio2)等,可用于提取氧化铁,提高铜精矿的利用率;滤液主要成分为cuso4,进入步骤s3干燥结晶。

65.s3、干燥结晶

66.将步骤s2所得的滤液放入干燥箱中,在150℃下干燥3小时,得到硫酸铜晶体。

67.s4、分解

68.将步骤s3所得的硫酸铜晶体放入箱式炉中,在600℃下煅烧4小时,用球磨机研磨后,得到氧化铜(cuo)粉末。步骤s4中的反应式主要为:cuso4==cuo so2↑

。

69.如图3所示,硫酸铜晶体的纯度较高,无明显杂质。如图4所示,该氧化铜粉末的氧化还原性能与市售氧化铜粉末的基本一致。

70.称取氧化铜粉末,得到氧化铜粉末的质量为8.113g,铜提取率约为97%。

71.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。