一种zno掺杂sno2靶材及其制备方法

技术领域

1.本发明属于溅射靶材制备技术领域,具体涉及一种zno掺杂sno2靶材及其制备方法。

背景技术:

2.二氧化锡是一种具有直接带隙的宽带金属氧化物半导体材料,二氧化锡陶瓷材料一直都是人们研究的热点,在气敏件、液晶显示、光探测器、太阳能电池、光催化、电催化、保护涂层等领域都具有广阔的应用前景。

3.理论上纯的二氧化锡薄膜导电性很差,一般在制备二氧化锡靶材的时候通过掺杂或者控制烧结气氛使二氧化锡产生氧空位,大大的提高其导电性,更好的应用于溅射领域。

4.专利cn 106222618 a公开了一种sno2掺杂zno溅射靶材的制备方法,选择粒径1~5μm,纯度≥99.95%的sno2和zno粉为原料,使用混合设备将其按比例混合均匀,其中sno2粉占混合粉质量比的20~50%。装配石墨模具,在石墨模具内腔表面涂有0.5mm厚的耐高温的zro2保护涂层;把混合粉装入装配好的石墨模具中,并用专用工具捣实。把装好粉并捣实的石墨模具放入氮气氛保护炉中加热加压,即进行热压,炉中加热温度1000℃~1300℃,压力 5mpa~30mpa,加热加压时间2~6小时。掺杂提高了zno薄膜的综合性能。但该专利技术并未对提高sno2溅射靶材的导电性及相对密度方面作出有效改进。

5.专利cn 110257786 a公开了一种掺杂银的氧化锡靶材的制备方法,包括以下步骤:将 ag粉体和sno2粉体混合,得到混合粉体;将所述混合粉体、水和三乙醇胺混合,得到第一混合浆料;将所述第一混合浆料与聚乙烯醇混合,得到第二混合浆料;将所述第二混合浆料喷雾干燥,得到干燥粉体;将所述干燥粉体在靶材模具中进行冷等静压处理,得到胚体;将所述胚体依次进行保温和烧结,得到所述掺杂银的氧化锡靶材。该发明在氧化锡靶材中掺杂 ag,不仅能改善sno2基靶材的烧结特性,而且能提高靶材的密度,能更好地承受溅射过程中的热应力。还能提高靶材的抗氧化性,增加薄膜的使用寿命。但该专利采用与sno2性质差异较大的ag粉体提高导电性及相对密度,其掺杂难度较大,需采用混合浆料干燥共沉淀混合,并需采用200~300mpa高压的冷等静压处理和1250~1600℃的烧结温度,制备成本较高。且相对密度也很难达到97%以上。

技术实现要素:

6.针对以上现有技术存在的缺点和不足之处,本发明的首要目的在于提供一种zno掺杂 sno2靶材的制备方法。

7.本发明的另一目的在于提供一种通过上述方法制备得到的zno掺杂sno2靶材。

8.采用本发明方法制备得到的zno掺杂sno2靶材具有导电性好、相对密度高和成本低的优势。

9.本发明目的通过以下技术方案实现:

10.一种zno掺杂sno2靶材的制备方法,包括如下制备步骤:

11.(1)粉体干法球磨混合:将质量百分含量计,将95%~99.9%sno2和0.1%~5%zno粉体通过球磨混合,得到混合原料;

12.(2)原料装模:将制备好的混合原料装入石墨模具,并在石墨模具内放入石墨纸,使物料与石墨纸接触;

13.(3)预压:将装模后的原料放置于热压炉中,先抽真空至<100pa,然后在压力为 15~30mpa条件下进行预压;

14.(4)热压:预压结束后,关闭炉门,开启真空系统,当真空度≤5pa后,开启加热装置,升温至950~1100℃,保温时间0.5~1h后,开始加压至40~60mp进行热压;

15.(5)冷却脱模:热压结束后,关闭加热装置,冷却脱模,得到所述zno掺杂sno2靶材。

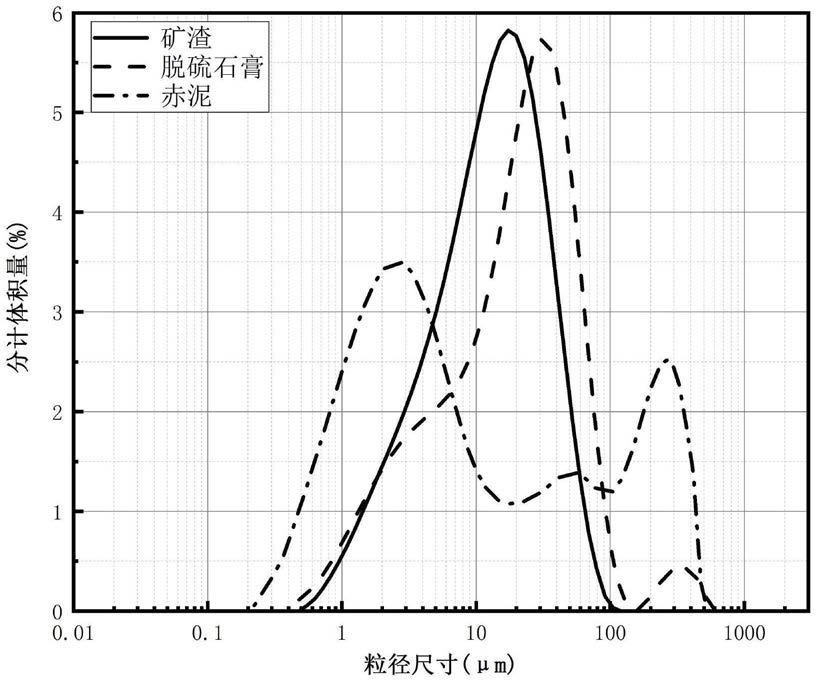

16.进一步地,步骤(1)中所述sno2和zno粉体为d50为2~15μm,d90为5~20μm,纯度不低于4n的微米级粉体。

17.进一步地,步骤(1)中所述球磨混合采用二氧化锆球为球磨介质,球料比为1~3:1。

18.进一步优选地,所述二氧化锆球的规格为φ5mm、φ15mm、φ30mm,均为1/3占比。

19.进一步地,步骤(1)中所述球磨混合的转速为50~150r/min,球磨混合时间为8~24h。

20.进一步地,步骤(3)中所述预压过程中,压头的下降速度为0.15~0.2mm/s,预压时间为 5~8min。

21.进一步地,步骤(4)中所述升温的速率为10~15℃/min。

22.进一步地,步骤(4)中所述热压的时间为60~100min。

23.进一步地,步骤(5)中所述冷却脱模是指待炉内温度低于100℃后,打开炉门,直到模具冷却至室温进行脱模。

24.一种zno掺杂sno2靶材,通过上述方法制备得到。

25.进一步优选地,所述zno掺杂sno2靶材的相对密度>97%,电阻率<100ω

·

cm。

26.与现有技术相比,本发明的有益效果是:

27.(1)本发明方法制备过程简单,能够半自动化生产,生产效率高,同时制备过程对生产设备要求较低(热压压力和温度较低),成本较低,可产业化生产。

28.(2)本发明通过真空热压法,有效降低烧结温度,大幅度降低能耗,且制备的靶材纯度高、密度高,各方面性能均良好。同时通过放入石墨纸,使物料与石墨纸接触,在碳氛围中,有效的提高二氧化锡靶材的氧空位,提高导电性,其中靶材相对密度超过97%,电阻率低于 100ω

·

cm,组织中锌含量分布均匀。

具体实施方式

29.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

30.实施例1

31.(1)粉体干法球磨混合:选用高纯4n微米级粉体。所用zno、二氧化锡规格均为d50 为5微米,d90为15微米。称取适量的二氧化锡和zno粉体,以及二氧化锆球,分别加入混料桶中进行混料。其中二氧化锡含量为99wt%,余量为zno,球料比为1:1,锆球的规格为φ5、φ15、φ30mm,均为1/3占比。球磨时间15h,混料机转速为100r/min。混好后分别取3个点测试

zno含量。

32.(2)原料装模。将制备好的混合原料装入模具,所用模具为石墨模具,在石墨模具内放入石墨纸,使物料与石墨纸接触。

33.(3)预压。将模具放置于热压炉中,先抽真空至<100pa,然后进行预压,预压压力为 30mpa。预压过程中,压头的下降速度为0.15mm/s,预压时间为5min。

34.(4)热压。预压结束后,关闭炉门,开启真空系统,当真空度≤5pa后,开启加热装置,升温速率为12℃/min,最高温度为1000℃,保温时间0.8h后,开始加压,压力大小为50mpa,保温保压80min进行热压处理。

35.(5)冷却脱模。保温保压结束后,关闭加热装置,待炉内温度低于100℃后,打开炉门,直到模具冷却至室温,进行脱模,取出掺杂二氧化锡靶材。

36.实施例2

37.(1)粉体干法球磨混合:选用高纯4n微米级粉体。所用zno、二氧化锡规格均为d50 为2微米,d90为10微米。称取适量的二氧化锡和zno粉体,以及二氧化锆球,分别加入混料桶中进行混料。其中二氧化锡含量为99.5wt%,余量为zno,球料比为3:1,锆球的规格为φ5、φ15、φ30mm,均为1/3占比。球磨时间8h,混料机转速为150r/min。混好后分别取3个点测试zno含量。

38.(2)原料装模。将制备好的混合原料装入模具,所用模具为石墨模具,在石墨模具内放入石墨纸,使物料与石墨纸接触。

39.(3)预压。将模具放置于热压炉中,先抽真空至<100pa,然后进行预压,预压压力为 15mpa。预压过程中,压头的下降速度为0.2mm/s,预压时间为8min。

40.(4)热压。预压结束后,关闭炉门,开启真空系统,当真空度≤5pa后,开启加热装置,升温速率为15℃/min,最高温度为950℃,保温时间1h后,开始加压,压力大小为60mpa,保温保压60min进行热压处理。

41.(5)冷却脱模。保温保压结束后,关闭加热装置,待炉内温度低于100℃后,打开炉门,直到模具冷却至室温,进行脱模,取出掺杂二氧化锡靶材。

42.实施例3

43.(1)粉体干法球磨混合:选用高纯4n微米级粉体。所用zno、二氧化锡规格均为d50 为10微米,d90为20微米。称取适量的二氧化锡和zno粉体,以及二氧化锆球,分别加入混料桶中进行混料。其中二氧化锡含量为99.3wt%,余量为zno,球料比为2:1,锆球的规格为φ5、φ15、φ30mm,均为1/3占比。球磨时间20h,混料机转速为50r/min。混好后分别取3个点测试zno含量。

44.(2)原料装模。将制备好的混合原料装入模具,所用模具为石墨模具,在石墨模具内放入石墨纸,使物料与石墨纸接触。

45.(3)预压。将模具放置于热压炉中,先抽真空至<100pa,然后进行预压,预压压力为 20mpa。预压过程中,压头的下降速度为0.18mm/s,预压时间为7min。

46.(4)热压。预压结束后,关闭炉门,开启真空系统,当真空度≤5pa后,开启加热装置,升温速率为10℃/min,最高温度为1100℃,保温时间1h后,开始加压,压力大小为40mpa,保温保压100min进行热压处理。

47.(5)冷却脱模。保温保压结束后,关闭加热装置,待炉内温度低于100℃后,打开炉

门,直到模具冷却至室温,进行脱模,取出掺杂二氧化锡靶材。

48.对比例1

49.本对比例与实施例3相比,原料装模采用钼模具,且未放入石墨纸,其余工艺相同。

50.对以上实施例及对比例所得掺杂二氧化锡靶材进行相对密度测试(利用排水法测试靶材的密度并计算相对密度)和电阻率测试(采用四探针电阻率测试仪测试电阻率),测试结果如表1所示。

51.表1

[0052] zno含量(wt%)相对密度电阻率(ω

·

cm)实施例11.03/1.04/0.9998.7%49实施例20.53/0.48/0.4998.5%55实施例30.70/0.66/0.6997.6%78对比例10.68/0.67/0.7097.3%>10000

[0053]

由表1结果可知,本发明方法制备的靶材相对密度超过97%,电阻率低于100ω

·

cm,各方面性能均良好。并通过放入石墨纸,使物料与石墨纸接触,能显著提高所得二氧化锡靶材的导电性。

[0054]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

技术领域

1.本发明属于溅射靶材制备技术领域,具体涉及一种zno掺杂sno2靶材及其制备方法。

背景技术:

2.二氧化锡是一种具有直接带隙的宽带金属氧化物半导体材料,二氧化锡陶瓷材料一直都是人们研究的热点,在气敏件、液晶显示、光探测器、太阳能电池、光催化、电催化、保护涂层等领域都具有广阔的应用前景。

3.理论上纯的二氧化锡薄膜导电性很差,一般在制备二氧化锡靶材的时候通过掺杂或者控制烧结气氛使二氧化锡产生氧空位,大大的提高其导电性,更好的应用于溅射领域。

4.专利cn 106222618 a公开了一种sno2掺杂zno溅射靶材的制备方法,选择粒径1~5μm,纯度≥99.95%的sno2和zno粉为原料,使用混合设备将其按比例混合均匀,其中sno2粉占混合粉质量比的20~50%。装配石墨模具,在石墨模具内腔表面涂有0.5mm厚的耐高温的zro2保护涂层;把混合粉装入装配好的石墨模具中,并用专用工具捣实。把装好粉并捣实的石墨模具放入氮气氛保护炉中加热加压,即进行热压,炉中加热温度1000℃~1300℃,压力 5mpa~30mpa,加热加压时间2~6小时。掺杂提高了zno薄膜的综合性能。但该专利技术并未对提高sno2溅射靶材的导电性及相对密度方面作出有效改进。

5.专利cn 110257786 a公开了一种掺杂银的氧化锡靶材的制备方法,包括以下步骤:将 ag粉体和sno2粉体混合,得到混合粉体;将所述混合粉体、水和三乙醇胺混合,得到第一混合浆料;将所述第一混合浆料与聚乙烯醇混合,得到第二混合浆料;将所述第二混合浆料喷雾干燥,得到干燥粉体;将所述干燥粉体在靶材模具中进行冷等静压处理,得到胚体;将所述胚体依次进行保温和烧结,得到所述掺杂银的氧化锡靶材。该发明在氧化锡靶材中掺杂 ag,不仅能改善sno2基靶材的烧结特性,而且能提高靶材的密度,能更好地承受溅射过程中的热应力。还能提高靶材的抗氧化性,增加薄膜的使用寿命。但该专利采用与sno2性质差异较大的ag粉体提高导电性及相对密度,其掺杂难度较大,需采用混合浆料干燥共沉淀混合,并需采用200~300mpa高压的冷等静压处理和1250~1600℃的烧结温度,制备成本较高。且相对密度也很难达到97%以上。

技术实现要素:

6.针对以上现有技术存在的缺点和不足之处,本发明的首要目的在于提供一种zno掺杂 sno2靶材的制备方法。

7.本发明的另一目的在于提供一种通过上述方法制备得到的zno掺杂sno2靶材。

8.采用本发明方法制备得到的zno掺杂sno2靶材具有导电性好、相对密度高和成本低的优势。

9.本发明目的通过以下技术方案实现:

10.一种zno掺杂sno2靶材的制备方法,包括如下制备步骤:

11.(1)粉体干法球磨混合:将质量百分含量计,将95%~99.9%sno2和0.1%~5%zno粉体通过球磨混合,得到混合原料;

12.(2)原料装模:将制备好的混合原料装入石墨模具,并在石墨模具内放入石墨纸,使物料与石墨纸接触;

13.(3)预压:将装模后的原料放置于热压炉中,先抽真空至<100pa,然后在压力为 15~30mpa条件下进行预压;

14.(4)热压:预压结束后,关闭炉门,开启真空系统,当真空度≤5pa后,开启加热装置,升温至950~1100℃,保温时间0.5~1h后,开始加压至40~60mp进行热压;

15.(5)冷却脱模:热压结束后,关闭加热装置,冷却脱模,得到所述zno掺杂sno2靶材。

16.进一步地,步骤(1)中所述sno2和zno粉体为d50为2~15μm,d90为5~20μm,纯度不低于4n的微米级粉体。

17.进一步地,步骤(1)中所述球磨混合采用二氧化锆球为球磨介质,球料比为1~3:1。

18.进一步优选地,所述二氧化锆球的规格为φ5mm、φ15mm、φ30mm,均为1/3占比。

19.进一步地,步骤(1)中所述球磨混合的转速为50~150r/min,球磨混合时间为8~24h。

20.进一步地,步骤(3)中所述预压过程中,压头的下降速度为0.15~0.2mm/s,预压时间为 5~8min。

21.进一步地,步骤(4)中所述升温的速率为10~15℃/min。

22.进一步地,步骤(4)中所述热压的时间为60~100min。

23.进一步地,步骤(5)中所述冷却脱模是指待炉内温度低于100℃后,打开炉门,直到模具冷却至室温进行脱模。

24.一种zno掺杂sno2靶材,通过上述方法制备得到。

25.进一步优选地,所述zno掺杂sno2靶材的相对密度>97%,电阻率<100ω

·

cm。

26.与现有技术相比,本发明的有益效果是:

27.(1)本发明方法制备过程简单,能够半自动化生产,生产效率高,同时制备过程对生产设备要求较低(热压压力和温度较低),成本较低,可产业化生产。

28.(2)本发明通过真空热压法,有效降低烧结温度,大幅度降低能耗,且制备的靶材纯度高、密度高,各方面性能均良好。同时通过放入石墨纸,使物料与石墨纸接触,在碳氛围中,有效的提高二氧化锡靶材的氧空位,提高导电性,其中靶材相对密度超过97%,电阻率低于 100ω

·

cm,组织中锌含量分布均匀。

具体实施方式

29.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

30.实施例1

31.(1)粉体干法球磨混合:选用高纯4n微米级粉体。所用zno、二氧化锡规格均为d50 为5微米,d90为15微米。称取适量的二氧化锡和zno粉体,以及二氧化锆球,分别加入混料桶中进行混料。其中二氧化锡含量为99wt%,余量为zno,球料比为1:1,锆球的规格为φ5、φ15、φ30mm,均为1/3占比。球磨时间15h,混料机转速为100r/min。混好后分别取3个点测试

zno含量。

32.(2)原料装模。将制备好的混合原料装入模具,所用模具为石墨模具,在石墨模具内放入石墨纸,使物料与石墨纸接触。

33.(3)预压。将模具放置于热压炉中,先抽真空至<100pa,然后进行预压,预压压力为 30mpa。预压过程中,压头的下降速度为0.15mm/s,预压时间为5min。

34.(4)热压。预压结束后,关闭炉门,开启真空系统,当真空度≤5pa后,开启加热装置,升温速率为12℃/min,最高温度为1000℃,保温时间0.8h后,开始加压,压力大小为50mpa,保温保压80min进行热压处理。

35.(5)冷却脱模。保温保压结束后,关闭加热装置,待炉内温度低于100℃后,打开炉门,直到模具冷却至室温,进行脱模,取出掺杂二氧化锡靶材。

36.实施例2

37.(1)粉体干法球磨混合:选用高纯4n微米级粉体。所用zno、二氧化锡规格均为d50 为2微米,d90为10微米。称取适量的二氧化锡和zno粉体,以及二氧化锆球,分别加入混料桶中进行混料。其中二氧化锡含量为99.5wt%,余量为zno,球料比为3:1,锆球的规格为φ5、φ15、φ30mm,均为1/3占比。球磨时间8h,混料机转速为150r/min。混好后分别取3个点测试zno含量。

38.(2)原料装模。将制备好的混合原料装入模具,所用模具为石墨模具,在石墨模具内放入石墨纸,使物料与石墨纸接触。

39.(3)预压。将模具放置于热压炉中,先抽真空至<100pa,然后进行预压,预压压力为 15mpa。预压过程中,压头的下降速度为0.2mm/s,预压时间为8min。

40.(4)热压。预压结束后,关闭炉门,开启真空系统,当真空度≤5pa后,开启加热装置,升温速率为15℃/min,最高温度为950℃,保温时间1h后,开始加压,压力大小为60mpa,保温保压60min进行热压处理。

41.(5)冷却脱模。保温保压结束后,关闭加热装置,待炉内温度低于100℃后,打开炉门,直到模具冷却至室温,进行脱模,取出掺杂二氧化锡靶材。

42.实施例3

43.(1)粉体干法球磨混合:选用高纯4n微米级粉体。所用zno、二氧化锡规格均为d50 为10微米,d90为20微米。称取适量的二氧化锡和zno粉体,以及二氧化锆球,分别加入混料桶中进行混料。其中二氧化锡含量为99.3wt%,余量为zno,球料比为2:1,锆球的规格为φ5、φ15、φ30mm,均为1/3占比。球磨时间20h,混料机转速为50r/min。混好后分别取3个点测试zno含量。

44.(2)原料装模。将制备好的混合原料装入模具,所用模具为石墨模具,在石墨模具内放入石墨纸,使物料与石墨纸接触。

45.(3)预压。将模具放置于热压炉中,先抽真空至<100pa,然后进行预压,预压压力为 20mpa。预压过程中,压头的下降速度为0.18mm/s,预压时间为7min。

46.(4)热压。预压结束后,关闭炉门,开启真空系统,当真空度≤5pa后,开启加热装置,升温速率为10℃/min,最高温度为1100℃,保温时间1h后,开始加压,压力大小为40mpa,保温保压100min进行热压处理。

47.(5)冷却脱模。保温保压结束后,关闭加热装置,待炉内温度低于100℃后,打开炉

门,直到模具冷却至室温,进行脱模,取出掺杂二氧化锡靶材。

48.对比例1

49.本对比例与实施例3相比,原料装模采用钼模具,且未放入石墨纸,其余工艺相同。

50.对以上实施例及对比例所得掺杂二氧化锡靶材进行相对密度测试(利用排水法测试靶材的密度并计算相对密度)和电阻率测试(采用四探针电阻率测试仪测试电阻率),测试结果如表1所示。

51.表1

[0052] zno含量(wt%)相对密度电阻率(ω

·

cm)实施例11.03/1.04/0.9998.7%49实施例20.53/0.48/0.4998.5%55实施例30.70/0.66/0.6997.6%78对比例10.68/0.67/0.7097.3%>10000

[0053]

由表1结果可知,本发明方法制备的靶材相对密度超过97%,电阻率低于100ω

·

cm,各方面性能均良好。并通过放入石墨纸,使物料与石墨纸接触,能显著提高所得二氧化锡靶材的导电性。

[0054]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。