1.本发明涉及硅橡胶技术领域,具体涉及一种缩合型室温硫化隔热硅橡胶及其制备方法。

背景技术:

2.硅橡胶是以线性聚有机硅氧烷为基础聚合物,加入交联剂,补强剂及其它配合剂,经配合、硫化,形成的弹性体。使用范围很广从-100℃—315℃,同时耐气候老化是其特点,可在室外使用100-150年,这些优良性能让其在各领域普遍使用。

3.缩合型双组分室温硫化硅橡胶在硅橡胶中,由于可室温硫化且硫化时不放热、不吸热、收缩小、具有自流平性、触变性,使用时一般不用大型加工设备,通过挤出、注型、涂覆等方法,室温硫化成弹性体,其简单的施工工艺、优良的固化条件在建材、电子电气、医疗、航空等领域中得到广泛运用。

4.但目前普通的缩合型硅橡胶,在高温下(》100℃),与基材的粘接强度会下降,长时间处于这种环境下,甚至会出现与基材脱落,同时固化好的弹性体会慢慢失去弹性,粉化,被硅橡胶包裹的内部零件也会出现温度过高的现象。

5.目前市场上的缩合型硅橡胶为满足一定的性能要求和缩减成本,往往加入一些高密度的填料,如氧化铝、氢氧化镁等,而聚硅氧烷的密度只有0.96g/cm3,造成填料在底部聚集,硅油、基材、溶剂在上方析出,短时间储放需搅拌后使用,影响使用效率,长时间储放,填料聚集结块,无法使用。

6.受限于上述问题,急需开发出一种性能优良的缩合型硅橡胶。具有优良的粘接性能,存储稳定性和耐热隔热性。

技术实现要素:

7.为了克服现有技术的上述缺陷,本发明的目的在于提供一种具有优良粘接性能、存储稳定性、耐热隔热性的缩合型室温硫化硅橡胶及其制备方法。

8.为了实现本发明的目的,所采用的技术方案是:

9.一种缩合型室温硫化硅橡胶,包括a与b两种组分,

10.所述a组分当中按质量份数计算,包括如下组分:

11.端羟基聚有机硅氧烷:45-60份;

12.补强剂:10-15份;

13.增粘剂:1-3份;

14.隔热填料:15-25份;

15.耐热树脂:8-12份;

16.分散剂:15-25份;

17.所述b组分当中按质量份数计算,包括如下组分:

18.正硅酸乙酯:8-12份;

19.硼酸正丁酯:2-4份;

20.二月桂酸二丁基锡:1-3份。

21.在本发明的一个优选实施例中,所述端羟基聚有机硅氧烷为107胶和108胶中的任意一种或二者的混合,所述107胶粘度范围为10000-200000mpa.s;

22.所述108胶的粘度范围为5000-20000mpa.s,苯基含量在5-15%。

23.高粘度的107胶,分子链长,能够有一定程度的增加硅橡胶的机械性能,108胶的苯基含量提高增加硅橡胶的耐热性。

24.在本发明的一个优选实施例中,所述增粘剂为氨基硅烷、环氧基硅烷、甲基丙烯酰氧基丙基三甲氧基硅烷、六甲基二硅氮烷、钛酸丁酯、甲基二苯基羟乙基硅烷中的任意一种或多种。

25.在本发明的一个优选实施例中,所述氨基硅烷为氨丙基三乙氧基硅烷、氨乙基氨丙基三甲氧基硅烷、γ-氨丙基甲基二甲氧基硅烷中的任意一种或多种。

26.在本发明的一个优选实施例中,所述环氧基硅烷为r-(2,3-环氧丙氧基)丙基三甲氧基硅烷、2-(3、4环氧环己基)-乙基三乙氧基硅烷。

27.在本发明的一个优选实施例中,所述补强剂为纳米碳酸钙、气相法白炭黑、沉淀法白炭黑、mq硅树脂中的任意一种或多种。

28.在本发明的一个优选实施例中,所述纳米碳酸钙、气相法白炭黑、沉淀法白炭黑的粒径范围为0.01mm-50mm。

29.在本发明的一个优选实施例中,所述mq硅树脂当中m/q的比值在0.7-0.9。

30.补强填料不能太细也不能太粗,太细会对体系增稠效果过于明显,太粗则补强效果太差。

31.在本发明的一个优选实施例中,所述隔热填料为空心玻璃微珠、软木粉、空心木粉中的任意一种或多种,所述隔热填料的密度在0.15-0.6g/cm3。

32.隔热填料的密度太大太小都会影响储存稳定性,降低隔热性。

33.在本发明的一个优选实施例中,所述耐热树脂为端羟基的有机硅树脂。

34.在本发明的一个优选实施例中,所述分散剂为羟基硅油或120溶剂油中的任意一种或多种。

35.一种缩合型室温硫化硅橡胶的制备方法:

36.a组分制备步骤:

37.将所述分散剂、预处理的增粘剂、补强剂、隔热填料进行搅拌后,在真空度0-0.1mpa下,以800-1500rpm/min转速室温搅拌1-3h得第一搅拌料;

38.将所述耐热树脂、端羟基聚有机硅氧烷投入所述第一搅拌料后在真空度0-0.1mpa下,以800-1200rpm/min恒温搅拌2-4h,直至物料均匀得到a组分;

39.b组分制备步骤:

40.将所述二月桂酸二丁基锡、正硅酸乙酯、硼酸正丁酯进行搅拌后,在真空度0-0.1mpa下,室温高速搅拌1-2h直至物料均匀得到b组分;

41.将所述a组分和所述b组分混合后脱泡得所述缩合型室温硫化硅橡胶。

42.在本发明的一个优选实施例中,所述a组分和所述b组分的混合比例为100:2-5。

43.在本发明的一个优选实施例中,所预处理的增粘剂是通过所述增粘剂在70-120℃

恒温回流反应4-12h得到。

44.本发明的有益效果在于:

45.1.合成新型硅烷增粘剂,提高硅橡胶与基材的粘接性;

46.2.通过选用高苯基含量的108胶和耐热硅树脂的加入,提高硅橡胶的耐热性;

47.3.选用高粘度的107胶和选用合适补强填料并进行预处理,在加入15-25份隔热填料时,拉伸强度能达到2mpa以上,且导热系数在0.14w/m.k以下;

48.4.体系中选用填料经过合成增粘剂预处理,且密度与端羟基聚有机硅氧烷、有机硅树脂相差不大,长时间储存不分层,储存稳定性优良。

具体实施方式

49.以下结合具体实施例对本发明的脱醇缩合型双组分室温硫化硅橡胶及其制备方法作进一步详细的说明。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明公开内容理解更加透彻全面。

50.增粘剂合成

51.合成例1

52.将1mol氨丙基三乙氧基硅烷、1molγ-甲基丙烯酰氧基丙基三甲氧基硅烷投入反应釜中,90℃恒温回流1.5h后,加入1.5mol钛酸丁酯,升温至120℃,恒温回流3h,得到新型硅烷增粘剂1#。

53.合成例2

54.将1mol氨丙基三乙氧基硅烷、1molγ-甲基丙烯酰氧基丙基三甲氧基硅烷、1molr-(2,3-环氧丙氧基)丙基三甲氧基硅烷投入反应釜中,90℃恒温回流1.5h后,加入3mol六甲基二硅氮烷,升温至140℃恒温回流12h后得到新型硅烷增粘剂2#。

55.合成例3

56.将1mol氨丙基三乙氧基硅烷、1molγ-甲基丙烯酰氧基丙基三甲氧基硅烷、1molr-(2,3-环氧丙氧基)丙基三甲氧基硅烷投入反应釜中,90℃恒温回流1.5h后,加入2.3mol钛酸丁酯,升温至120℃,恒温回流3h,得到新型硅烷增粘剂3#。

57.利用合成1-3例作为制备缩合型室温硫化硅橡胶的增粘剂。

58.实施例一

59.将2份1#硅烷增粘剂、13份120#溶剂、4份羟基硅油、14份白炭黑、15份空心玻璃微珠依次投入行星搅拌器中,在真空度0-0.1mpa下,以1200rpm/min转速室温搅拌2h,将10份端羟基有机硅树脂、40份粘度为8000mpa.s的108胶、15份粘度为130000mp.s的107胶投入行星搅拌器中,在真空度0-0.1mpa下,以1000rpm/min室温搅拌2h直至物料均匀内部无气泡得到a组分。

60.将1份二月桂酸二丁基锡、8份正硅酸乙酯、3份硼酸正丁酯按质量份数计投入行星搅拌器中,在真空度0-0.1mpa下,室温高速搅拌30min直至物料均匀得到b组分。

61.实施例二

62.将2份2#硅烷增粘剂、13份120#溶剂、4份羟基硅油、11份白炭黑、10.5份软木粉、6.5份空心玻璃微珠依次投入行星搅拌器中,在真空度0-0.1mpa下,以1200rpm/min转速室温搅拌2h,将10份端羟基有机硅树脂、40份粘度为8000mpa.s的108胶、15份粘度为

130000mp.s的107胶投入行星搅拌器中,在真空度0-0.1mpa下,以1200rpm/min搅拌2h直至物料均匀内部无气泡得到a组分。

63.将1份二月桂酸二丁基锡、8份正硅酸乙酯、3份硼酸正丁酯按质量份数计投入行星搅拌器中,在真空度0-0.1mpa下,室温高速搅拌30min直至物料均匀得到b组分。

64.实施例三

65.将2份3#硅烷增粘剂、15份120#溶剂、4份羟基硅油、14份白炭黑、18份空心玻璃微珠依次投入行星搅拌器中,在真空度0-0.1mpa下,以1200rpm/min转速室温搅拌2h,再将10份端羟基有机硅树脂、35份粘度为8000mpa.s的108胶、20份粘度为130000mp.s的107胶投入行星搅拌器中,在真空度0-0.1mpa下,1000rpm/min搅拌2h,直至物料均匀内部无气泡得到a组分。

66.将1份二月桂酸二丁基锡、10份正硅酸乙酯、3份硼酸正丁酯按质量份数计投入行星搅拌器中,在真空度0-0.1mpa下,室温高速搅拌30min直至物料均匀得到b组分。

67.对比例一

68.将13份120#溶剂、4份羟基硅油、14份白炭黑、15份空心玻璃微珠依次投入行星搅拌器中,在真空度0-0.1mpa下,以1200rpm/min转速室温搅拌2h,将10份端羟基有机硅树脂、40份粘度为8000mpa.s的108胶、15份粘度为130000mp.s的107胶投入行星搅拌器中,在真空度0-0.1mpa下,以1000rpm/min室温搅拌2h直至物料均匀内部无气泡得到a组分。

69.将1份二月桂酸二丁基锡、8份正硅酸乙酯、3份硼酸正丁酯按质量份数计投入行星搅拌器中,在真空度0-0.1mpa下,室温高速搅拌30min直至物料均匀得到b组分。

70.对比例二

71.将2份3#硅烷增粘剂、15份120#溶剂、4份羟基硅油、14份白炭黑、25份空心玻璃微珠依次投入行星搅拌器中,在真空度0-0.1mpa下,以1200rpm/min转速室温搅拌2h,再将10份端羟基有机硅树脂、30份粘度为8000mpa.s的108胶、15份粘度为130000mp.s的107胶投入行星搅拌器中,在真空度0-0.1mpa下,1000rpm/min搅拌2h,直至物料均匀内部无气泡得到a组分。

72.将1份二月桂酸二丁基锡、10份正硅酸乙酯、3份硼酸正丁酯按质量份数计投入行星搅拌器中,抽真空常温高速搅拌30min直至物料均匀得到b组分。

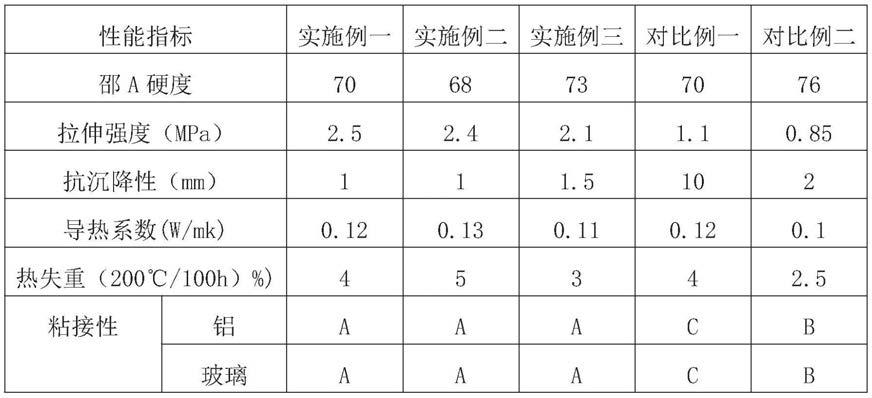

73.对实施例1-3和对比例1-2进行如下性能测试:

74.抗沉降性:向φ15mm

×

150mm的试管中倒入110mm高的a组分。静置储存30天后,观察胶料中油与粉的分离情况,再通过测量油粉分离层的总高度进行表征;

75.邵a硬度:将混合均匀的硅胶,制成厚度为6mm的平整固化试样,在23℃,50%的湿度环境中硫化七天后,用a型邵氏硬度计测定其硬度。

76.导热系数:将混合均匀的硅胶,制成平整固化块,模具裁剪成φ30mm的圆圈,用brr-iii导热系数测试仪测试。

77.拉伸强度:按gb/t 528-2009制作哑铃型样件在拉伸试验机上进行测试

78.粘接性:在各种基材铝、玻璃表面,涂布长50mm,宽10mm,厚度为1mm的硅胶,在23℃,50%的湿度环境中硫化七天后,然后用小刀刮取硅胶固化物,检测硅胶的剥离情况,并按下列标准进行评价:

79.粘接性a:从基材界面完全不能剥离硅胶,硅胶被破坏;

80.粘接性b:可从基材界面部分剥离硅胶,部分硅胶被破坏;

81.粘接性c:从基材界面可完全剥离硅胶。

82.热失重:按照hb 5240-1983制作试样,在热重分析仪上进行测试,测试结果如表1所示。

[0083][0084]

从上表数据可以看出实施例1-3同时具有优良的机械性能、耐热隔热性和存储稳定性。对比例一(没有加入增粘剂)和二(过多隔热填料)虽然隔热耐热性较好,但是储存稳定性和机械性能下降严重。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。