1.本发明涉及天然产物提取领域,具体地说,是一种柴胡挥发油的同时蒸馏萃取提取方法。

背景技术:

2.柴胡,系伞形科植物柴胡或狭叶柴胡的干燥根,目前市场上常见的有南柴胡(bupleurum scorzonerifolium willd.,狭叶柴胡)和北柴胡(bupleurum chinensedc.),中国药典描述柴胡具有疏散退热,疏肝解郁,升举阳气的功能,用于感冒发热,寒热往来胸胁胀痛,月经不调等,柴胡药用历史悠久,早在两千多年前《神农本草经》中已有记载,将其列为上品药,“茈胡,味甘平”,是小柴胡汤、大柴胡汤等传统方剂的主要组成药味。

3.挥发油,主要是一些具有香气的挥发性化合物,又被称作精油,常见于植物中,可使用水蒸气蒸馏法、超临界流体萃取法和脂吸法等方法提取得到,且挥发油药理活性好。已有研究表明柴胡挥发油具有很好的亲脂性且分子量小易透皮吸收,有解热、镇痛和抗炎等作用。

4.目前挥发油的提取方法主要有水蒸气蒸馏法、油脂吸收法、溶剂萃取法、超临界流体萃取法和冷压法等进行提取,其中最常用的方法是水蒸汽蒸馏法,但该方法在进一步分离精制时,传统的重蒸馏方法由于加热次数及时间较长,挥发油容易氧化变质且得率低。超临界co2萃取挥发油得率较高,但在工业生产放大中投入的成本高。因此,如何获得更多的挥发油成分,成为一个难题。

5.中国专利文献cn105106257a(申请号201510495265.8)公开了一种提取柴胡挥发油的方法,是将水蒸汽蒸馏法所得柴胡挥发油和水的混合蒸汽,采用两侧存在气压差的有机复合膜进行分离,收集柴胡挥发油。中国专利文献cn111205926a(申请号201811394989.3)公开了一种柴胡挥发油的超高压提取方法,包括以下步骤:步骤1,取柴胡原料,粉碎成细粉,过18目筛,60℃下干燥4h;步骤2,用溶剂在超高压条件下对柴胡进行提取;步骤3,分离溶剂和挥发油,得挥发油;其中,步骤2中所述溶剂选自任何一种可以溶解中药挥发油的溶剂,包括但不限于乙醇、甲醇、乙醚、二硫化碳、氯仿、乙酸乙酯、正丁醇、石油醚、正己烷以及它们的混合物及其水溶液。其中,步骤3中所述的分离溶剂和挥发油,采用常压或减压蒸馏的方法。

6.同时蒸馏萃取(simultaneous distillation extraction,sde)是一种提取挥发性成分的有效方法,将水蒸气蒸馏与萃取方法合二为一,通过水蒸气蒸馏使待提取物中的挥发性成分与水蒸气同时蒸出,有机溶剂加热的蒸汽与之相遇进行一次萃取使挥发性成分转移到有机相中,然后冷凝管冷凝成液体流出。

7.中国专利文献cn105754719a(申请号201510825060.1)公开了一种采用同时蒸馏萃取技术提取沉香叶中挥发油的方法;中国专利文献cn103571613a(申请号cn201210276040.x)公开了一种黄荆挥发油的制备方法;中国专利文献cn112795430a(申请号202011573789.1)公开了一种提取奇楠沉香精油的提取方法;以上都是用蒸馏萃取技术

来提取挥发油的。

8.但是关于一种柴胡挥发油的同时蒸馏萃取提取方法目前还未见报道。

技术实现要素:

9.本发明的目的在于提供一种柴胡挥发油高产率提取的方法,达到节约试剂,提升效率的结果。

10.与传统的提取技术相比,同时蒸馏萃取技术具有溶剂用量少、提取效率高等优点。因此本发明选用同时蒸馏萃取技术进行研究,以使柴胡挥发油产率得到提升。但是初步实验发现同时蒸馏萃取用于柴胡产率不及理想值,柴胡属于伞形科植物,伞形科一般挥发油含量较高,因此需要对工艺进行优化。

11.本发明拟从粉碎度、药材前处理时间、溶剂选择方面对提取条件进行优化探索。通过单因素实验和正交设计实验对参数进行优选,分析后寻找到粉碎度、药材前处理时间、溶剂以一定参数时具有最优提取效率。

12.本发明采用以下技术方案:

13.1.粉碎、过筛:取干燥柴胡样品加入粉碎机,粉碎后过筛;

14.2.同时蒸馏萃取:取柴胡粉末加入装置中,一定体积的蒸馏水浸泡,加入溶剂后使用同时蒸馏萃取方法进行处理;

15.3.分离溶剂,得到挥发油。

16.为了实现上述目的,本发明提供一种柴胡挥发油的同时蒸馏萃取提取方法,包括以下步骤:

17.(a)取干燥柴胡样品粉碎,粉碎后过筛;

18.(b)取柴胡粉末加入同时蒸馏萃取装置中,蒸馏水浸泡8-24小时,加入溶剂后使用同时蒸馏萃取方法进行处理;所述的溶剂选自乙酸乙酯、正己烷、石油醚或六号提取油中的一种或两种以上;

19.(c)分离溶剂,得到柴胡挥发油。

20.进一步的,所述的步骤a中粉碎后过50-150目筛。

21.更进一步的,所述的步骤a中粉碎后过150目筛。

22.进一步的,所述的步骤b中蒸馏水浸泡16小时。

23.更进一步的,所述的步骤b中的提取溶剂为乙酸乙酯。更优选的,所述的步骤b中的提取溶剂为乙酸乙酯和六号提取油;其中乙酸乙酯和六号提取油的体积比为5:1。

24.进一步的,所述的同时蒸馏萃取方法中水相100℃有机相70-80℃加热2小时。

25.进一步的,所述的步骤c中减压蒸馏浓缩得到柴胡挥发油。

26.在本发明的一个优选实施方式中:所述的柴胡挥发油的同时蒸馏萃取提取方法,包括以下步骤:

27.(a)取干燥柴胡药材20g,加入粉碎机中,粉碎后过150目筛;

28.(b)粉碎后的柴胡放入同时蒸馏萃取装置的左侧瓶中,加入200ml蒸馏水充分浸泡16小时;右侧加入乙酸乙酯100ml;水相100℃有机相80℃加热2小时;

29.(c)取出有机相,减压蒸馏浓缩得到柴胡挥发油。

30.通过多次实验更换条件对比发现,当选用筛网为150目,提取溶剂使用乙酸乙酯,

药材浸泡时间为16小时时,得到的挥发油产率最高。

31.在本发明的另一优选实施方式中:所述的柴胡挥发油的同时蒸馏萃取提取方法,包括以下步骤:

32.(a)取干燥柴胡药材20g,加入粉碎机中,粉碎后过150目筛;

33.(b)粉碎后的柴胡放入同时蒸馏萃取装置的左侧瓶中,加入200ml蒸馏水充分浸泡16小时;右侧加入乙酸乙酯100ml及20ml六号提取油;水相100℃有机相80℃加热2小时;

34.(c)取出有机相,减压蒸馏浓缩得到柴胡挥发油。

35.通过多次实验更换条件对比发现,当选用筛网为150目,提取溶剂使用乙酸乙酯及六号提取油,药材浸泡时间为16小时时,得到的挥发油产率最高,为最佳工艺条件。

36.本发明优点在于:

37.本发明选用同时蒸馏萃取技术提取柴胡挥发油,从粉碎度、药材前处理时间、溶剂选择方面对提取条件进行优化探索,本发明制备得到的柴胡挥发油纯度高,达到节约试剂,提升效率的结果,相比传统方法产率大大提升,应用前景广。

附图说明

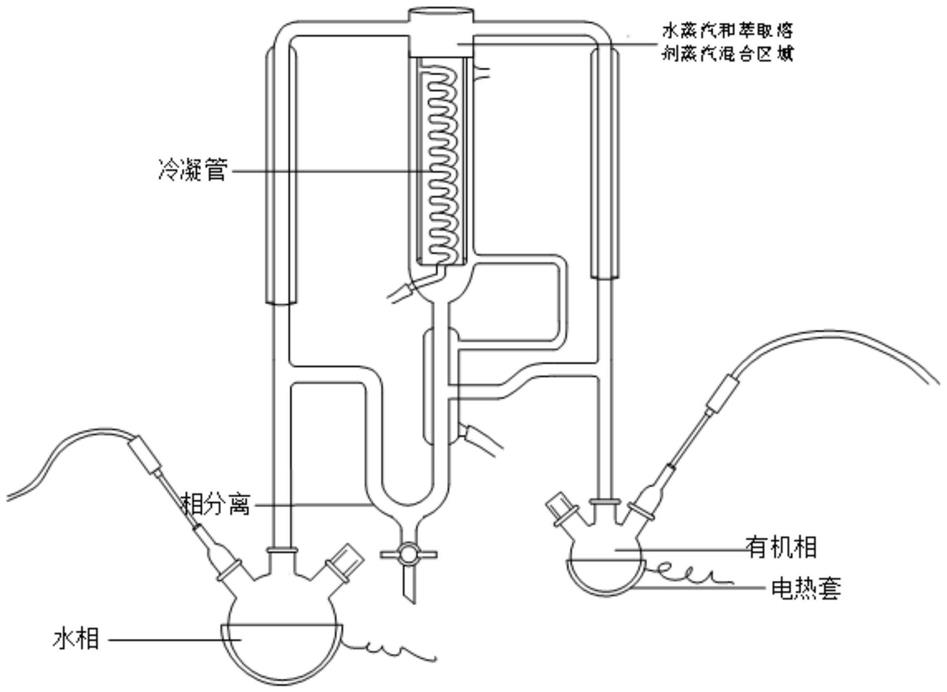

38.图1为同时蒸馏萃取装置的结构示意图。

具体实施方式

39.下面结合实施例对本发明提供的具体实施方式作详细说明。

40.实施例1:

41.取干燥柴胡药材20g,加入粉碎机中,粉碎后过150目筛。粉碎后的柴胡放入同时蒸馏萃取装置的左侧瓶中,加入200ml蒸馏水充分浸泡8小时。右侧加入正己烷100ml。水相100℃有机相70℃加热2小时。取出有机相,减压蒸馏浓缩得到柴胡挥发油0.665g,收率3.325%。

42.实施例2:

43.取干燥柴胡药材20g,加入粉碎机中,粉碎后过150目筛。粉碎后的柴胡放入同时蒸馏萃取装置的左侧瓶中,加入200ml蒸馏水充分浸泡24小时。右侧加入正己烷100ml。水相100℃有机相70℃加热2小时。取出有机相,减压蒸馏浓缩得到柴胡挥发油0.702g,收率3.51%。

44.实施例3:

45.取干燥柴胡药材20g,加入粉碎机中,粉碎后过150目筛。粉碎后的柴胡放入同时蒸馏萃取装置的左侧瓶中,加入200ml蒸馏水充分浸泡16小时。右侧加入乙酸乙酯100ml及20ml六号提取油。水相100℃有机相80℃加热2小时。取出有机相,减压蒸馏浓缩得到柴胡挥发油0.890g,收率4.45%。

46.对比例1:

47.本对比例与实施例1的区别在于粉碎粒径。粉碎后的柴胡过50目筛,其他操作同实施例1。得到柴胡挥发油0.580g,收率2.90%。

48.粉碎后的柴胡过100目筛,其他操作同实施例1。得到柴胡挥发油0.476g,收率2.38%。

49.通过对比发现,粉碎粒径增大时,挥发油产率明显下降。

50.对比例2:

51.本对比例与实施例2的区别在于浸泡药材的时间。将粉碎后的柴胡浸泡0.5小时,其他操作同实施例2。得到柴胡挥发油0.653g,收率3.265%。

52.将粉碎后的柴胡充分浸泡16小时,其他操作同实施例2。得到柴胡挥发油0.722g,收率3.61%。

53.将粉碎后的柴胡充分浸泡8小时,其他操作同实施例2。得到柴胡挥发油0.670g,收率3.35%。

54.通过对比发现,适当增长药材浸泡时间可提高挥发油产率,浸泡时间16小时时产率最高。

55.对比例3:

56.本对比例与实施例3的区别在于提取溶剂的区别。将有机相换为石油醚,其他操作同实施例3。得到柴胡挥发油0.650g,收率3.25%。

57.通过对比发现,更换所用溶剂产率不同,乙酸乙酯》正己烷》石油醚。

58.以上已对本发明创造的较佳实施例进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明创造精神的前提下还可做出种种的等同的变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。