1.本发明涉及药物化学领域,尤其涉及达比加群酯甲磺酸盐。化合物i对氨基苯甲腈和化合物ii对硝基苯甲腈结构如下:

2.

背景技术:

3.达比加群酯甲磺酸盐由勃林格殷格翰(boehringer-ingelheim)研发,首先于2008年3 月18日获欧洲药物管理局(ema)批准在德国和英国上市;于2010年10月19日获美国食品药品管理局(fda)批准上市;于2011年1月21日获日本医药品医疗器械综合机构(pmda) 批准上市,商品名于2013年2月22日获国家药品监督管理局(nmpa)批准在中国上市,商品名

4.达比加群酯和其代谢产物酰基葡萄糖醛酸苷是竞争性直接凝血酶抑制剂,活性组分能够抑制游离的和血凝块结合的凝血酶,以及凝血酶诱导的血小板聚集。

5.对氨基苯甲腈是制备达比加群酯的关键中间体之一,目前制备化合物i对氨基苯甲腈的方法主要有以下几种:

6.一.由化合物ii经还原硝基得到:

[0007][0008]

硝基可在含有铁、钴、镍等元素的催化作用下经水合肼还原得到对氨基苯甲腈;可在含有铁、钴、镍、铜、银、金、铂等元素的催化下以氢气、甲酸以及甲酸铵盐还原得到对氨基苯甲腈;可用铁、镍、锌在酸的作用下还原得到对氨基苯甲腈;可在ru、rh的催化作用下被一氧化碳还原得到对氨基苯甲腈;可用单质硫或者硫化物还原得到对氨基苯甲腈。上述制备方法中,用水合肼还原的,适合于在实验室条件下做小量的研发反应,如果用于工业化生产,因水合肼本身安全性的问题,存在比较大的安全隐患;用甲酸或甲酸铵盐做为氢源,成本相比氢气来讲也比较高;用一氧化碳作为还原剂,需要用到昂贵的金属铑,且需要用大量的一氧化碳,一旦发生泄露也是很大的安全隐患;用单质硫或者金属硫化物,过程中可能会产生硫化氢的衍生物,很可能会和氰基发生硫化氢解生成硫代酰胺的杂质。

[0009]

综上,结合工业化生产来讲,用非均相贵金属催化加氢的方法(从非均相催化剂中更容易回收贵金属)还原硝基得到对氨基苯甲腈,或者用还原铁粉和盐酸来还原硝基得到对氨基苯甲腈的方法更容易控制成本。

[0010]

二.由化合物iii-x经氨取代x得到:

[0011][0012]

其中x=cl、br、i、cf3so3;

[0013]

化合物iii-x在碱金属碳酸盐、醇钠、醇钾存在下,用铜盐或钯催化作用下与液氨或者氨水反应得到对氨基苯甲腈。上述制备方法中,一般需要用到铜或者铜盐催化,甚至要用到均相钯催化剂,离去基团x为三氟甲磺酸酯或者碘时反应收率比较高,溴次之,氯更低;而当离去基团为三氟甲磺酸酯、碘、溴的时候,会造成起始原料iii-x不易得或者价格昂贵,且反应过程对空气相对比较敏感,在工业化生产中有可能不是很好控制反应条件。

[0014]

三.由化合物iv-y经氰基取代y得到:

[0015][0016]

其中y=cl、br、i;

[0017]

化合物iv-y与氰化钠、氰化钾、亚铁氰化钾、三甲基氰硅烷、2-羟基异丁腈、氰化亚铜、氰化锌、氰化镍等氰化物在pd催化下反应得到对氨基苯甲腈。上述制备方法中,要用到各种类型的氰化物作为氰基的来源,绝大部分氰化物的毒性比较大,而且三废方面需要特殊的处理并需要确保能完全处理好,否则会造成极大的安全以及环境保护的隐患;毒性相对较小的价格也相对昂贵。而且很多反应过程中也需要用均相pd催化剂,对成本控制提出比较大的挑战,不适合于工业化生产。

[0018]

四.由化合物v经脱水得到:

[0019][0020]

化合物v在未完全取代硅烷的作用下脱水得到对氨基苯甲腈;在二氯亚砜[1]、五氧化二磷、三氟甲磺酸酐等脱水剂作用下脱水得到对氨基苯甲腈;可以用丙基磷酸酐(t3p)当脱水剂用溴化锌催化生成对氨基苯甲腈。上述制备方法中,三氟甲磺酸酐和丙基磷酸酐(t3p)极其昂贵,不适合工业化生产;五氧化二磷也极有可能会造成氨基的磷酰化,后续能否完全将磷酰胺水解成氨基且氰基不受影响也未可知。

[0021]

其中,对氨基苯甲酰胺(化合物v)经脱水剂二氯亚砜脱水生成对氨基苯甲腈的方法,很有可能是经以下反应历程:一个对氨基苯甲酰胺分子先与一分子二氯亚砜生成n-亚磺酰苯胺衍生物(v-a)

[6]

;v-a酰胺基团的烯醇式结构再与另一分子二氯亚砜生成氯亚磺酸酯(v-b); v-b再经消除反应生成氰基(v-c)

[7]

;v-c的n-亚磺酰苯胺经水解得到氨基生成目标产物对氨基苯甲腈(化合物i)。

[0022][0023]

在反应过程中,会出现大量固体物质,并造成无法搅拌的情况,很有可能是中间态

v-a或v-b在反应溶剂中溶解度很小造成的;即使一开始就成倍增加反应溶剂的量,中间态析出而造成无法搅拌的情况也无明显改善,如果继续增加溶剂量,势必会造成成本升高的问题。另外,该反应过程会放出大量的氯化氢气体和二氧化硫气体,对设备的腐蚀性非常强,对环境也很不友好。在后处理过程中需要消耗大量的碱来中和反应过程中生成的酸,将对氨基苯甲腈盐酸盐解离成对氨基苯甲腈才能从水中析出,会导致成本增加,加大三废处理的难度。

[0024]

在没有很好的防护情况下,用该方法大量制备对氨基苯甲腈时,会造成人员出现氰化物中毒的现象,因此从很大程度上限制了该方法的应用。可能是该反应过程中的n-亚磺酰苯胺衍生物(v-a、v-c)有残留,易造成人员中毒;也有可能是-n=s=o基团的影响,造成在制备过程中,使对位上的氰基键断裂,释放出氢氰酸而造成人员的氰化物中毒现象。

[0025]

氢氰酸在标准状态下是一种沸点约为26℃的剧毒液体。常用于镀金、镀银、镀铜等电镀工业以及开采金银等采矿工业。环境中氢氰酸含量达到200mg/m3时,会造成人类吸入性急性中毒,如呼吸困难,恶心呕吐,全身麻醉;达到500mg/m3时,会造成人类呼吸受抑制,瞳孔放大,昏迷。作业环境中最高容许浓度为0.3mg/m3。致死量为1mg/kg(体重)。血液中氰化物浓度约为0.5μg/ml即造成中毒,浓度≥1μg/ml时可致死。

[0026]

氢氰酸解离出来的氰根离子能抑制组织细胞内四十多种酶的活性。其中,细胞色素氧化酶对氰根离子最为敏感:氧化型细胞色素氧化酶中的fe

3

离子能被氰根离子迅速结合,无法被还原成fe

2

离子从而失去运转氧气的能力,造成细胞组织处于缺氧状态,不能合成atp,妨碍组织细胞的正常生理功能,导致机体不能维持的正常活动而陷入内窒息状态。中枢神经系统对缺氧极其敏感,氰化物中毒会使大脑首先受损,导致中枢性呼吸衰竭而死亡。因此,避免或者及时消除反应过程中产生的氰根离子,对于生产人员的安全保障是非常必要的。

[0027]

综上,由对氨基苯甲酰胺(化合物v)用二氯亚砜脱水制备对氨基苯甲腈的方法,在减少反应溶剂,提高反应釜生产效率的要求下,不可避免地会遇到的搅拌困难的问题;因脱水剂二氯亚砜分解产物为二氧化硫造成的环境污染的问题;三废处理成本高的问题;加上制备过程中会产生氰化物带来的涉及人员健康的重大安全隐患问题;该方法不适合于工业化生产。

[0028]

五.由化合物vi转化成相应的化合物vi-a再脱水得到:

[0029][0030]

化合物vi与盐酸羟胺反应生成肟,再经脱水生成对氨基苯甲腈。上述制备方法中,起始原料对氨基苯甲醛比较贵,中间体化合物vi-a醛肟在脱水的过程中,还会发生贝克曼重排得到对氨基苯甲酰胺,从而影响产品质量。该方法不适合于工业化生产。

[0031]

制备化合物ii对氨基苯甲腈的方法主要有以下几种:

[0032]

一.由化合物vii经脱水得到:

[0033]

[0034]

化合物vii在草酰氯、三氯氧磷

[2][4][5]

、氨基磺酸、烷氧基磷酰氯、brccl

3-pph3、未完全取代的硅烷 金属催化剂、三聚氯氰、氯甲酸酯、三氟甲磺酸酐、偏钒酸钠、氯化亚砜

[3]

等脱水剂作用下脱水得到对硝基苯甲腈。上述制备方法中,草酰氯价格高,且反应过程会释放出一氧化碳和二氧化碳,在工业化生产中对环境尤其是操作人员并不友好;三氟甲磺酸酐、未完全取代硅烷 金属催化剂价格昂贵;偏钒酸钠需要近200℃反应条件;氯化亚砜会放出大量氯化氢气体和二氧化硫气体,对设备的腐蚀厉害,对环境也不友好;不适合工业化生产。用三氯氧磷作为脱水剂的,文献[2]使用吡啶当溶剂进行反应,吡啶价格较高,且不易回收,生产成本高,同时还大大增加了废水处理的工作,不适合于工业化生产;文献[4][5]在制备过程中需要用dmf作为溶剂或者需要用到较大量的dmf和其他溶剂混合,后处理会造成废水极其难处理的情况,且混合溶剂的回收也是相当困难的,也不适合工业化生产。

[0035]

二.由化合物viii-z经氰基取代z得到:

[0036][0037]

其中z=cl、br、i、cf3so3;

[0038]

化合物viii-z与氰化钠、氰化钾、亚铁氰化钾、三甲基氰硅烷、2-羟基异丁腈、氰化亚铜、氰化锌、氰化镍等氰化物在pd催化下反应得到对硝基苯甲腈。上述制备方法中,其缺点与由化合物iv-y制备i类似。不适合工业化生产。

[0039]

三.由化合物ix转化成相应的化合物ix-a再脱水得到:

[0040][0041]

化合物ix与盐酸羟胺反应生成肟,再经脱水生成对硝基苯甲腈。上述制备方法中,其缺点与由化合物vi制备i类似。不适合工业化生产。

[0042]

参考文献:

[0043]

[1].cn111269144

[0044]

[2].compt.rend.(1956),242,2644-6.

[0045]

[3].cn104610096

[0046]

[4].in2011ch01592

[0047]

[5].indian journal of chemistry,section b:organic chemistry including medicinal chemistry (2003),42b(12),3148-3151.

[0048]

[6].organic synthese(1969),49,70.

[0049]

[7].journal of organic chemistry(1962),27(12),4608-4610.

技术实现要素:

[0050]

用对硝基苯甲酰胺经三氯氧磷脱水制备对硝基苯甲腈的方法,其反应历程很可能是三氯氧磷与化合物vii酰胺基团的烯醇式结构生成双氯磷酸酯(vii-p),再经消除反应生成氰基得到对硝基苯甲腈(化合物ii)。

[0051][0052]

在反应过程中会出现极其粘稠的胶状物沉降在反应器底部,使搅拌非常困难,反应效果很差,即使提高温度长时间反应,其转换率也不是很高,所得对硝基苯甲腈纯度差。因此,找到一种能降低反应体系粘度,让反应的传质传热能够顺利进行的制备方法是很有必要的。

[0053]

用对硝基苯甲酰胺经二氯亚砜脱水制备对硝基苯甲腈的方法,应该是经历用三氯氧磷脱水制备对硝基苯甲腈相似的反应历程:对硝基苯甲酰胺与二氯亚砜生成氯亚磺酸酯(vii-s); vii-s再经消除反应生成氰基,得到产物对硝基苯甲腈(化合物ii)。不过用二氯亚砜脱水时既放出氯化氢气体还同时放出会造成酸雨的二氧化硫气体,对生产设备的腐蚀很大,对操作的人员的健康不利,对环境污染严重。

[0054][0055]

本发明发现,用三氯氧磷脱水只是放出氯化氢气体,相较于用二氯亚砜脱水来说不会释放出二氧化硫,只需用相对简单的装置做好氯化氢气体的吸收即可;用二氯亚砜脱水,不仅需要吸收氯化氢气体,还需要增加设备来吸收二氧化硫;用三氯氧磷脱水的方法减少了三废的处理设备和环节,对环境也更友好。在用三氯氧磷脱水的过程中,如果加入适量的分散剂如氯化钠、氯化钾、亚硫酸钠,将大大改善粘稠胶状物质的性状,使整个反应体系能够很好地搅拌,粘稠胶状物质被分散剂分散后,即可以正常传质传热,使反应顺利进行,并得到很好的收率,分离后的产物的纯度也得到极大改善。本发明还发现,在反应体系中加入过氧化苯甲酰能氧化分解反应体系中生成的少量氰根,在反应中加入适量的过氧化苯甲酰会极大地提高反应以及后处理过程中的安全性,并且对产品的质量也无影响。

[0056]

本发明的反应路线如下所示:

[0057][0058]

以对硝基苯甲酰胺为原料,用甲苯做反应溶剂,以三氯氧磷为脱水剂,以氯化钠、氯化钾、亚硫酸钠为分散剂,加入过氧化苯甲酰捕获并氧化分解制备过程中生成的少量的氰根,来制备对硝基苯甲腈。

[0059]

制备方法中加入分散剂,可以解决粘稠的胶状物无法搅拌而导致的反应不能正常进行带来的收率低,纯度差的问题;加入过氧化苯甲酰,氧化分解反应生成的少量氰根,可以解决生产过程中人员安全性的问题。

[0060]

由上述方法制备的对硝基苯甲腈再经非均相催化氢化选择性还原得到对氨基苯甲腈,或者经还原铁粉加盐酸选择性还原得到对氨基苯甲腈。

[0061]

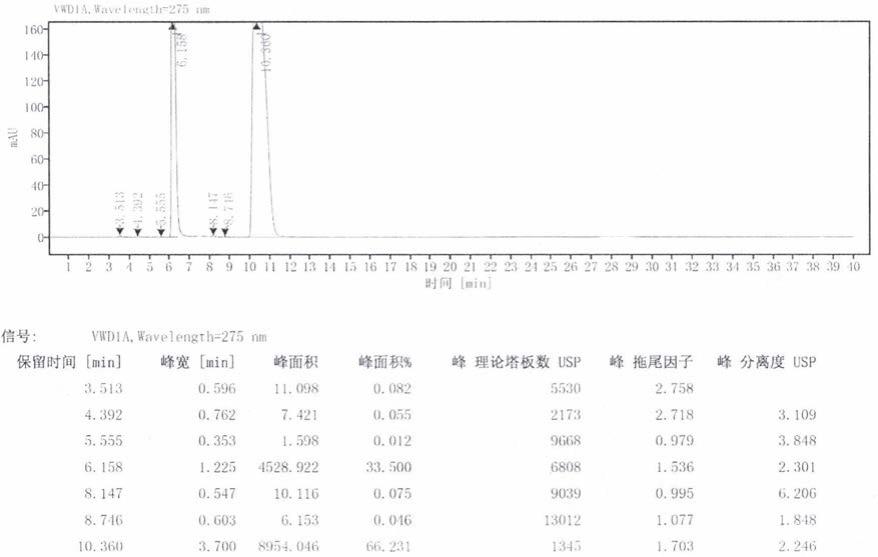

说明书附图是典型的实施例目标产物的液相图谱。

[0062]

附图1:实施例1中制备对硝基苯甲腈的液相图谱,未添加分散剂;

[0063]

附图2:实施例21中大规模制备对硝基苯甲腈的液相图谱,添加氯化钠为分散剂;

[0064]

附图3:实施例23中用铁粉加盐酸还原对硝基苯甲腈制备对氨基苯甲腈的液相图谱;

[0065]

附图4:实施例24中大规模加氢还原对硝基苯甲腈制备对氨基苯甲腈的液相图谱。

具体实施方式

[0066]

通用操作a:往反应瓶中加入甲苯、对硝基苯甲酰胺166g(1mol)、分散剂(氯化钠、氯化钾、亚硫酸钠),再加入过氧化苯甲酰2.42g(0.01mol),滴加三氯氧磷(1.3mol),升温反应,tlc显示原料完全消失或者每隔约1小时监控,如果显示反应无明显进展,即认为是为反应终点,冷却,用水淬灭,分离出对硝基苯甲腈。具体参考表一:

[0067]

表一 分散剂筛选

[0068][0069]

根据上述表一中的数据,在不加分散剂的情况,即使反应温度更高,但是得到的对硝基苯甲腈的纯度很低,主要杂质为未脱水的对硝基苯甲酰胺;加入50g氯化钠后,收率有所下降,但是纯度得到明显改善,反应过程中的搅拌情况也得到一定改善;加入100g氯化钠后,收率又有提高,纯度的上升至99%以上,继续增加氯化钠的量至166g或200g,相比加入100g时,收率和纯度都无显著的差异和改善,反而当分散剂氯化钠加入到200g时,需要更多的水来溶解加入的氯化钠;将分散剂换成氯化钾,结果变化趋势和氯化钠的类似;将分散剂换成亚硫酸钠,能明显看到反应过程中放出更多的气体,是亚硫酸钠在反应过程中被酸分解释放出二氧化硫气体。

[0070]

综合上述的结果,考虑到亚硫酸钠为分散剂会额外释放出二氧化硫;氯化钾的价格要大大高于氯化钠的价格;我们选定用氯化钠作为分散剂。氯化钠用量过多对方应无明显改善,徒增浪费,而且还会额外产生更多的废液,废水处理工作量也相应增加等因素,我们采用投料约1mol对硝基苯甲酰胺,添加约100g氯化钠作为分散剂。

[0071]

通用操作b:往反应瓶中加入甲苯、对硝基苯甲酰胺166g(1mol)、氯化钠100g,再加入过氧化苯甲酰2.42g(0.01mol),滴加三氯氧磷,约90℃反应,反应完毕后,冷却,用水淬灭,分离出对硝基苯甲腈。具体参考表二

[0072]

表二 三氯氧磷用量筛选

[0073][0074]

结合表一中实施例4和表二中的数据,用几乎等当量三氯氧磷脱水所得对硝基苯甲腈的收率和纯度偏低,杂质主要为未脱水的对硝基苯甲酰胺;当三氯氧磷在约1.2倍摩尔量时是比较合适的,再增加三氯氧磷的量,对结果的影响都相对较小,但是造成试剂的浪费,后处理也需要更多的水来淬灭反应,会大大增加三废处理的工作量。

[0075]

综合上述的结果,我们采用1.1~1.3倍摩尔量的三氯氧磷脱水。

[0076]

我们用氰根检测试纸检测表一和表二中所有实施例的母液,均未检测出氰根。

[0077]

通用操作c:往反应瓶中加入甲苯、对硝基苯甲酰胺166g(1mol)、氯化钠100g,加入过氧化苯甲酰,滴加三氯氧磷185g(1.2mol),约90℃反应,反应完毕后,冷却,用水淬灭,分离出对硝基苯甲腈。具体参考表三

[0078]

表三 过氧化苯甲酰量筛选

[0079][0080]

我们用氰根检测试纸检测表三中所有实施例的母液,其中实施例17和实施例18中检出氰根,实施例19和实施例20中未检出氰根;说明当过氧化苯甲酰加入量≥3

‰

倍摩尔量时,即能将体系中少量的氰根氧化分解掉。另,表一和表二中所有实施例加入的过氧化苯甲酰的用量为10

‰

倍摩尔量,均为检出氰根。

[0081]

综合上述的结果,我们采用5

‰

~7

‰

倍摩尔量的过氧化苯甲酰来捕获制备过程中产生的氢根。

[0082]

实施例21对硝基苯甲腈的制备

[0083][0084]

往6300l反应釜中加入甲苯1900kg;加入对硝基苯甲酰胺650kg(3.912kmol);加入氯化钠400kg;再加入过氧化苯甲酰5kg(20.64mol);加入三氯氧磷715kg(4.663kmol),加入过程中控温不超过60℃;升温至80~90℃,搅拌反应至对硝基苯甲酰胺转化完毕;将反应液冷却至10~20℃;控温不超过30℃,慢慢加入饮用水约2000kg;加完后,冷却至0~5℃,搅拌析晶约5hr;离心甩滤;收集固体,烘干,得到对硝基苯甲腈516.1kg(理论量:579.52kg)。收率89.0%。hplc纯度:99.84%。

[0085]

用氰根检测试纸检测实施例21的母液,未检测出氰根。

[0086]

实施例22对氨基苯甲腈的制备

[0087][0088]

往加氢釜中加入对硝基苯甲腈100g(675.1mmol),加入甲醇500g,加入负载量为5%的pd/c催化剂10g,氮气置换3次,氢气置换3次,加热至45℃,釜内压力不超过2atm,直至吸氢完毕。过滤去除pd/c催化剂,收集滤液,减压浓缩干,加入饮用水,搅拌使残留物分散,过滤,收集固体,烘干,得到对氨基苯甲腈75.2g(理论量:79.76g)浅黄色固体。收率:94.3%。

[0089]

实施例23对氨基苯甲腈的制备

[0090][0091]

往反应瓶中加入甲醇800g,加入对硝基苯甲腈100g(675.1mmol),加入还原铁粉125g (2.238mol),慢慢滴加12%盐酸1260g,保温不超过50℃,滴加完毕后,升温至65~70℃反应1~2hr;反应完毕后,过滤收集滤液,备用;收集固体,用400g甲醇打浆,过滤,收集滤液;合并滤液,减压浓缩出1600~1800g馏份,将残留物冷却至10~15℃,搅拌保温1~2hr;过滤,收集固体,烘干,得到对氨基苯甲腈60.3g(理论量:79.76g)棕红色固体。收率:75.6%。 hplc纯度:98.62%。

[0092]

实施例24对氨基苯甲腈的制备

[0093][0094]

往1500l加氢釜中加入对硝基苯甲腈210kg(1.418kmol),加入甲醇840kg,加入负载量为3%的pd/c催化剂18kg,氮气置换3次,氢气置换3次,加热至45℃,釜内压力不超过2atm,直至吸氢完毕。压滤去除pd/c催化剂,收集滤液,减压浓缩至约400~500l,加入饮用

水约800kg,继续减压浓缩出约400~500kg,搅拌,冷却至10~20℃,帅滤,收集固体,烘干,得到对氨基苯甲腈161.8kg(理论量:167.5kg)浅黄色固体。收率:96.6%。hplc 纯度:99.82%。

[0095]

对比例1对氨基苯甲腈的制备

[0096][0097]

往装配有机械搅拌的反应瓶中加入甲苯700g,加入对氨基苯甲酰胺136.2g(1.0mol),搅拌加热至90~100℃之间;滴加二氯亚砜360g(3.03mol),滴加过程中,体系中生成大量固体,致使搅拌停止,保温回流,固体逐渐溶解,继续开启搅拌,待完全溶解后,继续保温反应约2~3hr。反应完毕后,将反应液冷却到20~25℃,将其慢慢转移至1000g冰水中淬灭,淬灭并保温不超过20℃。淬灭后,用40%碳酸钾水溶液调节体系ph=7~8;冷却到5~10℃,搅拌析晶约2~3hr;过滤,收集固体,用水淋洗。母液用氰根检测试纸检测,呈阳性。收集固体烘干,得到对氨基苯甲腈87.3g(理论量:118.2g)棕色固体。收率73.9%。

[0098]

在对比例1中,反应过程导致机械搅拌无法正常工作,需要耗费较长时间让生成的固体逐渐溶解后才能继续搅拌,如果放大生成,会造成搅拌憋停,反应体系的传热会出现很大的问题,增加发生事故的隐患。母液中检测出氰根,说明反应过程有氢氰酸生成,一旦工业化生产,非常有可能放出足够的氢氰酸,让生产场所局部的氢氰酸含量超过安全阈值,造成人员氢氰酸中毒的事故。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。