1.本发明涉及一种瓶坯灭菌装置。

背景技术:

2.随着灌装技术趋向于满足无菌灌装标准的方向改进,由此产生的无菌灌装技术都会具有特定性特征。在以瓶子为容器的吹灌旋一体设备的无菌灌装技术中,实施无菌灌装的首要条件便是瓶子本体处于无菌状态,为此需要对瓶子进行灭菌处理。吹灌旋一体设备的工艺过程中可以直接将瓶坯吹制呈瓶子、进而瓶子直接参与灌装,整体上看,就不难理解吹灌旋一体设备具有将物料和瓶坯作为输入的操作对象、灌装有物料的瓶装产品作为输出结果的灌装功能。瓶坯到瓶子的转变在吹灌旋一体设备内部通过各种传递机构得到实施,理论上瓶子本体进行灭菌处理是可以到理想的无菌状态的容器,但实际中需要考虑瓶子本体所需的灭菌时间,而灭菌时间的多少会直接影响吹灌旋一体设备的产量,正如实际应用中所要求的产量越大越好,那么就限定了灭菌时间不能长,完成灭菌所需的时间只能更短。由于瓶子上的菌落量越多、灭菌所需的时间就越长,所以在菌落量较多时较短的灭菌时间条件不利于完成瓶子灭菌操作。

3.为了能够完成瓶子的灭菌操作,现有技术中采用了增加灭菌路径的设计思路来应对灭菌时间短的技术问题。基于该设计思路所得的技术中,除了瓶子本体需要进行灭菌处理、形成瓶子的瓶坯也需要进行灭菌处理。也就是,先对瓶坯进行灭菌处理、然后再对瓶子进行灭菌处理,通过增加灭菌路径的长度来增加灭菌所需的时间;菌落量不会因为瓶坯到瓶子的转变而增加,任意瓶坯经过灭菌处理后由该瓶坯吹制成形的瓶子上的菌落量要比前述瓶坯上的菌落量少,那么,即使在短暂的对瓶子灭菌的时间内亦可完成瓶子的灭菌操作。

4.现有技术中应用在吹灌旋一体设备上的瓶坯灭菌技术,存在灭菌作业面局限于瓶坯内部、灭菌剂脱离瓶坯后无序四散的缺陷。例如2017年12月12日授权公告的公告号为cn104922710b的专利名称为一种瓶坯杀菌装置的中国专利,其记载的技术方案中灭菌剂只对着瓶坯内壁喷射、不涉及瓶坯的外壁的灭菌操作,灌装区域整体为无菌环境,使得未经灭菌的瓶坯表面经过吹制变成瓶子后、瓶子表面还需进行灭菌处理,否则瓶子外壁带菌状态会破坏无菌灌装的条件。因此只对瓶坯内壁单独灭菌操作根本不利于在高产量作业工况下实施无菌灌装,瓶子外壁不能在短时间内获得理想的灭菌效果。而且从瓶坯内部溢出的灭菌剂不受控、脱离瓶坯后处在无序四散状态,该专利文件中已经明确指出灭菌剂采用双氧水,双氧水有强氧化性特征、其能使得蛋白质变性且本身易溶于水,所以飘散的灭菌剂极易污染待灌装的物品。

技术实现要素:

5.本发明要解决的技术问题是如何在瓶坯输送阶段对瓶坯进行全面灭菌操作,由此得到一种瓶坯灭菌装置。

6.为解决上述技术问题,本发明基于同一设计思路设计出了两种解决技术问题的技

术方案。

7.第一种技术方案。

8.该技术方案中瓶坯灭菌装置包括输送部件ⅰ和灭菌部件,所述输送部件ⅰ包括星轮盘ⅰ和护板ⅰ,所述星轮盘ⅰ设有呈环状分布的输送凹槽ⅰ,所述护板ⅰ分布在星轮盘ⅰ的一侧并且星轮盘ⅰ与护板ⅰ之间间隔分开而形成弧形的输送区域ⅰ,所述灭菌部件相对于护板ⅰ静止,所述灭菌部件设有壳体ⅰ、喷射组件ⅰ、吸气组件ⅰ,所述壳体ⅰ内部设有在围绕星轮盘ⅰ的中心轴的同一圆周方向上逐一排列的输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ,以及位于输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ的同一侧的侧边屏蔽腔室,所述输入端限流腔室的宽度和输出端限流腔室的宽度都大于输送区域ⅰ的宽度、并且输入端限流腔室的宽度和输出端限流腔室的宽度都小于输入端屏蔽腔室ⅰ的宽度、灭菌腔室的宽度、输出端屏蔽腔室ⅰ的宽度,所述输入端限流腔室的长度和输出端限流腔室的长度都大于相邻的输送凹槽ⅰ的间距,所述壳体ⅰ上设有与输入端屏蔽腔室ⅰ连通的输入口ⅰ、以及与输出端屏蔽腔室ⅰ连通的输出口ⅰ,所述星轮盘ⅰ分布有护板ⅰ的该侧与护板ⅰ一起嵌入在灭菌部件中,所述输送区域ⅰ穿过输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ,并且输送区域ⅰ还穿过输入口ⅰ和输出口ⅰ,所述喷射组件ⅰ包括上端喷射单元ⅰ和下端喷射单元ⅰ,所述上端喷射单元ⅰ的喷射范围位于灭菌腔室内并且与输送区域ⅰ的上部分相交,所述下端喷射单元ⅰ的喷射范围位于灭菌腔室内并且与输送区域ⅰ的下部分相交,所述吸气组件ⅰ包括输入端吸气单元ⅰ和输出端吸气单元ⅰ,所述输入端吸气单元ⅰ至少设有两个输入端吸气部位ⅰ,其中一个输入端吸气部位ⅰ与输入端屏蔽腔室ⅰ的上部分连通、另一个输入端吸气部位ⅰ与输入端屏蔽腔室ⅰ的下部分连通,所述输出端吸气单元ⅰ设有两个输出端吸气部位ⅰ,其中一个输出端吸气部位ⅰ与输出端屏蔽腔室ⅰ的上部分连通、另一个输出端吸气部位ⅰ与输出端屏蔽腔室ⅰ的下部分连通,所述壳体ⅰ内部设有两个输气口,所述侧边屏蔽腔室的一端通过其中一个输气口与输入端屏蔽腔室ⅰ连通,所述侧边屏蔽腔室的另一端通过另一个输气口与输出端屏蔽腔室ⅰ连通,所述输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ都通过壳体ⅰ与星轮盘ⅰ之间的间隙与侧边屏蔽腔室连通。

9.瓶坯灭菌装置的主要功能是作为吹灌旋一体设备的一部分来输送瓶坯并同时对瓶坯进行灭菌操作。瓶坯灭菌装置中的输送部件ⅰ与现有技术中的基于星轮盘输送瓶坯的结构相同;灭菌部件则基于实质性差异而有别于现有技术中同技术领域中的技术方案。壳体ⅰ内部连贯地分布有输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ以及侧边屏蔽腔室。其中灭菌腔室直接配合灭菌操作、杀菌剂充满在整个灭菌腔室内,瓶坯沿着输送区域ⅰ通过灭菌腔室后瓶坯整个浸没在灭菌剂中,这无疑会起到对瓶坯外壁灭菌的效果,同时浸没式接触灭菌剂后随着灭菌剂流动灭菌剂会强制进入瓶坯内壁,由此获得全面灭菌操作的技术目的。

10.灭菌剂在灭菌操作期间会持续地输入到灭菌腔室内部,如此,使得灭菌腔室内部的气压大于壳体ⅰ外部的气压,灭菌腔室处于正压状态。维持灭菌腔室的正压状态需要控制从灭菌腔室溢出灭菌剂的溢出量,该溢出量由两部分组成,一个是静态溢出量、另一个是动态溢出量。静态溢出量来自灭菌剂从壳体ⅰ与星轮盘之间的缝隙溢出的灭菌剂;动态溢流量来自从灭菌腔室与其它腔室连通结构处溢出的灭菌剂,例如灭菌腔室与输入端限流腔室处

于畅通连接的状态时灭菌剂会毫无阻碍地进入到输入端限流腔室、以及灭菌腔室与输出端限流腔室处于畅通连接的状态时灭菌剂会毫无阻碍地进入到输出端限流腔室,动态溢流量在瓶坯进入输入端限流腔室、输出端限流腔室后降低。本技术方案通过控制动态溢出量来维持灭菌腔室的正压状态。

11.输入端限流腔室、输出端限流腔室相比于其它腔室显得窄而长,它们最理想的横截面特征应当与瓶坯轮廓一致,但受限于成本考虑、它们的横截面被设计成趋向于瓶坯轮廓的长条状,当瓶坯置于输入端限流腔室、输出端限流腔室时应当形成瓶坯堵塞输入端限流腔室、输出端限流腔室的技术效果,那样灭菌腔室与外界的连通程度就会显著降低、毕竟灭菌腔室与外界的连通程度越低则意味着灭菌剂溢出量越少。星轮盘带动瓶坯前行时相邻瓶坯之间存在间距,如果输入端限流腔室的长度、输出端限流腔室的长度都小于相邻瓶坯的间距,那么会出现相邻两个瓶坯中的一个瓶坯位于灭菌腔室内、另一个瓶坯位于输入端屏蔽腔室ⅰ内的情况,以及出现相邻两个瓶坯中的一个瓶坯位于灭菌腔室内、另一个瓶坯位于输出端屏蔽腔室ⅰ的情况,在此情况下相邻瓶坯之间的空间就会使得输入端限流腔室、输出端限流腔室呈现为畅通的状态,来自灭菌腔室的灭菌剂极易从输入端限流腔室、输出端限流腔室分别向处于低压状态的输入端屏蔽腔室ⅰ、输出端屏蔽腔室ⅰ溢出,为了降低动态溢出量,在本技术方案中输入端限流腔室的长度、输出端限流腔室的长度都大于相邻的输送凹槽ⅰ的间距,输送时瓶坯卡在各个星轮盘的输送凹槽ⅰ内,所以相对于输入端限流腔室的长度、输出端限流腔室的长度都大于相邻的瓶坯的间距,由此可以保证输入端限流腔室、输出端限流腔室内在任意时间都会有一个瓶坯,保证输入端限流腔室、输出端限流腔室的畅通程度处于最低状态,只允许适量的灭菌剂从输入端限流腔室、输出端限流腔室向外溢出。由此,通过输入端限流腔室、输出端限流腔室的限流控制,灭菌腔室可以保持相对的封闭状态、其内部的灭菌剂消散过程可控。

12.灭菌剂在灭菌腔室的正压状态的作用下会溢出灭菌腔室,前面已经记载了灭菌剂在无菌灌装环境中的负面影响,所以溢出的灭菌剂必须得到控制、避免无序四溢。在本技术方案中配合灭菌腔室构建相对封闭的灭菌环境,需要对从灭菌腔室溢出的灭菌剂进行强制回收处理,强制回收处理基于由输入端屏蔽腔室ⅰ、输出端屏蔽腔室ⅰ、侧边屏蔽腔室构建的强制回收结构执行。输入端屏蔽腔室ⅰ和输出端屏蔽腔室ⅰ都在吸气组件ⅰ的作用下会处于内部气压小于壳体ⅰ外部的气压的负压状态。从输入端限流腔室、输出端限流腔室溢出的灭菌剂分别进入输入端屏蔽腔室ⅰ和输出端屏蔽腔室ⅰ,最终被抽走。侧边屏蔽腔室的两端分别连通输入端屏蔽腔室ⅰ和输出端屏蔽腔室ⅰ,因此,侧边屏蔽腔室也处于负压状态。输入端屏蔽腔室ⅰ的气压、输出端屏蔽腔室ⅰ的气压都小于侧边屏蔽腔室的气压,侧边屏蔽腔室的气压又小于灭菌腔室的气压,从壳体ⅰ与星轮盘之间的间隙溢出的灭菌剂会被吸入处于负压状态的侧边屏蔽腔室内,流经输入端屏蔽腔室ⅰ和输出端屏蔽腔室ⅰ后最终被抽走。从而防止灭菌剂无序四散,确保灭菌剂在可控范围内。

13.在本技术方案中所述上端喷射单元ⅰ位于灭菌腔室的上部,所述上端喷射单元ⅰ包括顶部喷嘴ⅰ、上侧部喷嘴ⅰ,所述顶部喷嘴ⅰ位于灭菌腔室顶部,所述上侧部喷嘴ⅰ位于灭菌腔室的侧面,所述顶部喷嘴ⅰ的喷射方向、上侧部喷嘴ⅰ的喷射方向都朝向输送区域ⅰ。在本技术方案中所述下端喷射单元ⅰ位于灭菌腔室的下部,所述下端喷射单元ⅰ包括底部喷嘴ⅰ和下侧部喷嘴ⅰ,所述底部喷嘴ⅰ位于灭菌腔室底部,所述下侧部喷嘴ⅰ位于灭菌腔室的侧

面,所述底部喷嘴ⅰ的喷射方向、下侧部喷嘴ⅰ的喷射方向都朝向输送区域ⅰ。顶部喷嘴ⅰ负责从上往下喷射灭菌剂、底部喷嘴ⅰ从下往上喷射灭菌剂上侧部喷嘴ⅰ和下侧部喷嘴ⅰ负责从侧方喷射灭菌剂,进而便于灭菌剂快速地充满灭菌腔室。

14.为了在星轮盘带动瓶坯前行时驱动瓶坯自转,所述灭菌部件设有制动件,所述制动件分布在壳体ⅰ内且伸入到输送区域ⅰ的上部分、所述制动件位于输送区域ⅰ的一侧,至少一侧的上侧部喷嘴ⅰ位于输送区域ⅰ的另一侧。瓶坯自转后与灭菌剂的接触会变得更加均匀,瓶坯表面在瓶坯自转过程中会充分暴露在灭菌剂中,因而可以消除灭菌操作的死角情况。

15.灭菌腔室的长度要远远大于星轮盘上相邻的输送凹槽的间距,因此,灭菌腔室具有明显的长度特征,显然单一数量的喷嘴会极大浪费具有大尺寸空间条件的灭菌腔室。因此,本技术方案中设置了多个喷嘴结构,具体的,所述顶部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述上侧部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述顶部喷嘴ⅰ的喷射方向为竖直朝下方向,所述上侧部喷嘴ⅰ的喷射方向为水平方向。另外,所述底部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述下侧部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述底部喷嘴ⅰ的喷射方向为竖直朝上方向,所述下侧部喷嘴ⅰ的喷射方向为水平方向。

16.喷嘴对射容易产生扰流,不利于获得有序流动的气流,为避免该问题,本技术方案中所述顶部喷嘴ⅰ的喷射范围、上侧部喷嘴ⅰ的喷射范围在围绕星轮盘ⅰ的中心轴的同一圆周方向上错位排列。另外,所述底部喷嘴ⅰ的喷射范围、下侧部喷嘴ⅰ的喷射范围在围绕星轮盘ⅰ的中心轴的同一圆周方向上错位排列。位置错开后气流流动路径可预测、进而便于计算灭菌剂与瓶坯接触的程度,以便调整至最合理输送过程。

17.灭菌腔室在壳体ⅰ处于封闭程度高的状态,在壳体ⅰ上安置多角度的喷嘴提供的结构条件,侧部的喷嘴可以为一组、也可以为两组、甚至多组,理论上喷嘴数量越多、越有利于保持灭菌腔室内充满灭菌剂的状态以及灭菌腔室的正压状态。但是考虑到瓶坯在灭菌腔室内高速运动,因此喷嘴数量应匹配瓶坯的运动特征,以免仅个别喷嘴发挥功效的情况。所述上侧部喷嘴ⅰ包括上外侧喷嘴ⅰ、上内侧喷嘴ⅰ,所述上外侧喷嘴ⅰ和上内侧喷嘴ⅰ分别位于灭菌腔室的两侧,所述上内侧喷嘴ⅰ到星轮盘ⅰ的中心轴的距离小于上外侧喷嘴ⅰ到星轮盘ⅰ的中心轴的距离,所述上外侧喷嘴ⅰ的喷射方向、上内侧喷嘴ⅰ的喷射方向都朝向输送区域ⅰ。另外,所述下侧部喷嘴ⅰ包括下外侧喷嘴ⅰ、下内侧喷嘴ⅰ,所述下外侧喷嘴ⅰ和下内侧喷嘴ⅰ分别位于灭菌腔室的两侧,所述下内侧喷嘴ⅰ到星轮盘ⅰ的中心轴的距离小于下外侧喷嘴ⅰ到星轮盘ⅰ的中心轴的距离,所述下外侧喷嘴ⅰ的喷射方向、下内侧喷嘴ⅰ的喷射方向都朝向输送区域ⅰ。

18.喷嘴数量增加后可以通过相互之间的位置排列特征来获得更加好的喷嘴安装结构,避免喷嘴分布不均匀。为此,所述顶部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述上外侧喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述上内侧喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述顶部喷嘴ⅰ的喷射方向为竖直朝下方向,所述上外侧喷嘴ⅰ的喷射方向、上内侧喷嘴ⅰ的喷射方向为水平方向,所述上外侧喷嘴ⅰ的喷射方向与上内侧喷嘴ⅰ的喷射方向相反。另外,所述底部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述下外侧喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的

同一圆周方向上间隔排列,所述下内侧喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述下外侧喷嘴ⅰ的喷射方向、下内侧喷嘴ⅰ的喷射方向为水平方向,所述下外侧喷嘴ⅰ的喷射方向与下内侧喷嘴ⅰ的喷射方向相反。

19.喷嘴均匀分布后还需要控制各个喷嘴的喷射范围,本技术方案中所述顶部喷嘴ⅰ的喷射范围、上外侧喷嘴ⅰ的喷射范围、上内侧喷嘴ⅰ的喷射范围在围绕星轮盘ⅰ的中心轴的同一圆周方向上错位排列。同理,所述底部喷嘴ⅰ的喷射范围、下外侧喷嘴ⅰ的喷射范围、下内侧喷嘴ⅰ的喷射范围在围绕星轮盘ⅰ的中心轴的同一圆周方向上错位排列。喷射范围错开可以使各个喷嘴的作业区域避免重叠,获得更好的灭菌剂喷射效果。

20.输出端屏蔽腔室ⅰ以负压状态处于灭菌操作阶段,理想情况下输出端屏蔽腔室ⅰ会回收溢出的灭菌剂,但输出端屏蔽腔室ⅰ处于灭菌腔室的下游,壳体ⅰ内部的气流在瓶坯高速穿过壳体ⅰ时顺势流动,那样输出端屏蔽腔室ⅰ需要回收的灭菌剂的量肯定要大于输入端屏蔽腔室ⅰ应付回收灭菌剂的量。为了能使对应于输出端屏蔽腔室ⅰ的输出端吸气单元ⅰ更有效地服务于回收来自灭菌腔室溢出的灭菌剂,而不是来自于输出口ⅰ进入的外界空气,本技术方案中所述壳体ⅰ内部设有末端限流腔室,所述输出端屏蔽腔室ⅰ、末端限流腔室在围绕星轮盘ⅰ的中心轴的同一圆周方向上逐一排列,所述末端限流腔室的一端与输出端屏蔽腔室ⅰ连通、末端限流腔室的另一端与输出口ⅰ连通,所述末端限流腔室的宽度大于输送区域ⅰ的宽度、并且末端限流腔室的宽度小于输出端屏蔽腔室ⅰ的宽度。末端限流腔室的工作原理与前述的输入端限流腔室和输出端限流腔室的工作原理相同,都是通过控制输送通道的截面尺寸来抑制气流溢出。

21.侧边屏蔽腔室与星轮盘之间的间隙是削弱整个壳体ⅰ密封性最为明显的区域,在本技术方案中为了抑制在此处的灭菌剂溢出问题,设置了空气屏障结构,通过空气流动带来的隔离作用抑制灭菌剂四散。具体的,在本技术方案中从间隙处溢出的灭菌剂会混合与从外界吸入的空气而进入输入端屏蔽腔室ⅰ和输出端屏蔽腔室ⅰ,两者最终被混合的状态在本技术方案中是固定的、但可以延长该混合状态发生的时间,延时越长则隔离效率越好。基于该设计思路,所述壳体ⅰ上设有引流隔板ⅰ,所述引流隔板ⅰ位于侧边屏蔽腔室内部,所述引流隔板ⅰ垂直于星轮盘ⅰ的中心轴,所述引流隔板ⅰ上设有通孔,所述引流隔板ⅰ将侧边屏蔽腔室分隔形成引导腔室和过渡腔室,所述引导腔室通过引流隔板ⅰ上的通孔与过渡腔室连通,所述过渡腔室的一端通过其中一个输气口与输入端屏蔽腔室ⅰ连通,所述过渡腔室的另一端通过另一个输气口与输出端屏蔽腔室ⅰ连通,所述星轮盘ⅰ上设有引流隔板ⅱ,所述引流隔板ⅱ伸入到引导腔室,所述引流隔板ⅱ的一侧与壳体ⅰ之间形成外侧限流通道,所述引流隔板ⅱ的另一侧与壳体ⅰ之间形成内侧限流通道,所述外侧限流通道和内侧限流通道都与引导腔室的其它部位连通,所述外侧限流通道通过壳体ⅰ与星轮盘ⅰ之间的间隙与外界连通,所述输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ都通过壳体ⅰ与星轮盘ⅰ之间的间隙与内侧限流通道连通。外侧限流通道大大延长了空气在侧边屏蔽腔室内的流动路径、内侧限流通道大大延长了溢出的灭菌剂在侧边屏蔽腔室内的流动路径,流动路径增加就意味着两者最终混合所需的时间越长,一方面是灭菌剂不易进入侧边屏蔽腔室、另一方面溢出的灭菌剂更不肯能沿着空气在侧边屏蔽腔室内的流动路径溢出壳体ⅰ。

22.瓶坯经过灭菌剂处理后,瓶坯表面会残留灭菌剂。前述灭菌剂具有强氧化特征,其

对于物料有负面作用,一旦残留在瓶坯内的灭菌剂随着瓶坯进入其它工序的作业环境后极有可能会污染整个作业环境,那样势必对于灌装作业带来风险。主动消除这部分残留,保障后续工序的作业环境的洁净程度,在高产量作业要求中势在必行。为此,本技术方案设置了用于去除残留在瓶坯上的灭菌剂的优化内容。瓶坯灭菌装置还包括输送部件ⅱ和烘干部件,所述输送部件ⅱ包括星轮盘ⅱ和护板ⅱ,所述护板ⅱ分布在星轮盘ⅱ的一侧并且星轮盘ⅱ与护板ⅱ之间间隔分开而形成弧形的输送区域ⅱ,所述烘干部件相对于护板ⅱ静止,所述输送区域ⅱ与输送区域ⅰ连通且连贯衔接,所述烘干部件设有壳体ⅱ、喷射组件ⅱ、吸气组件ⅱ,所述壳体ⅱ内部设有在围绕星轮盘ⅱ的中心轴的同一圆周方向上逐一排列的输入端屏蔽腔室ⅱ、烘干腔室、输出端屏蔽腔室ⅱ,所述壳体ⅱ在输入端屏蔽腔室ⅱ与烘干腔室之间设有输入端隔板、所述输入端隔板上设有通孔,所述输入端屏蔽腔室ⅱ通过通孔与烘干腔室连通,所述壳体ⅱ在烘干腔室与输出端屏蔽腔室ⅱ之间设有输出端隔板、所述输出端隔板上设有通孔,所述烘干腔室通过通孔与输出端屏蔽腔室ⅱ连通,所述壳体ⅱ上设有与输入端屏蔽腔室ⅱ连通的输入口ⅱ、以及与输出端屏蔽腔室ⅱ连通的输出口ⅱ,所述壳体ⅱ与壳体ⅰ连接,所述输入口ⅱ与输出口ⅰ连通,所述星轮盘ⅱ分布有护板ⅱ的该侧与护板ⅱ一起嵌入在烘干部件中,所述输送区域ⅱ穿过输入端屏蔽腔室ⅱ、烘干腔室、输出端屏蔽腔室ⅱ,并且输送区域ⅱ还穿过输入口ⅱ、输出口ⅱ、输入端隔板上的通孔、输出端隔板上的通孔,所述喷射组件ⅱ包括上端喷射单元ⅱ和下端喷射单元ⅱ,所述上端喷射单元ⅱ的喷射范围与输送区域ⅱ的上部分相交,所述下端喷射单元ⅱ的喷射范围与输送区域ⅱ的下部分相交,所述吸气组件ⅱ包括输入端吸气单元ⅱ和输出端吸气单元ⅱ,所述输入端吸气单元ⅱ设有两个输入端吸气部位ⅱ,其中一个输入端吸气部位ⅱ与输入端屏蔽腔室ⅱ的上部分连通、另一个输入端吸气部位ⅱ与输入端屏蔽腔室ⅱ的下部分连通,所述输出端吸气单元ⅱ设有两个输出端吸气部位ⅱ,其中一个输出端吸气部位ⅱ与输出端屏蔽腔室ⅱ的上部分连通、另一个输出端吸气部位ⅱ与输出端屏蔽腔室ⅱ的下部分连通。烘干部件在结构上相比于灭菌部件要简单,烘干部件内部的烘干腔室在工作状态会通入大量无菌热空气,无菌热空气接触瓶坯后混合了灭菌剂,此时无菌热空气中灭菌剂含量非常低,壳体ⅱ内空气流动即可带走所有灭菌剂。

23.在本技术方案中所述上端喷射单元ⅱ位于烘干腔室的上部,所述上端喷射单元ⅱ包括上外侧喷嘴ⅱ、上内侧喷嘴ⅱ,所述上外侧喷嘴ⅱ和上内侧喷嘴ⅱ分别位于烘干腔室的两侧,所述上内侧喷嘴ⅱ到星轮盘ⅱ的中心轴的距离小于上外侧喷嘴ⅱ到星轮盘ⅱ的中心轴的距离,所述上外侧喷嘴ⅱ的喷射方向、上内侧喷嘴ⅱ的喷射方向都朝向输送区域ⅱ。上端喷射单元ⅱ从烘干腔室的上部输入无菌热空气。所述下端喷射单元ⅱ位于烘干腔室的下部,所述下端喷射单元ⅱ包括底部喷嘴ⅱ和下侧部喷嘴ⅱ,所述底部喷嘴ⅱ位于烘干腔室底部,所述下侧部喷嘴ⅱ位于烘干腔室的侧面,所述底部喷嘴ⅱ的喷射方向、下侧部喷嘴ⅱ的喷射方向都朝向输送区域ⅱ。下端喷射单元ⅱ从烘干腔室的下部输入无菌热空气。

24.在本技术方案中所述上外侧喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,所述上内侧喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,所述上外侧喷嘴ⅱ的喷射方向、上内侧喷嘴ⅱ的喷射方向为水平方向,所述上外侧喷嘴ⅱ的喷射方向与上内侧喷嘴ⅱ的喷射方向相反。所述底部喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,所述下侧部喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔

排列,所述底部喷嘴ⅱ的喷射方向为竖直朝上方向,所述下侧部喷嘴ⅱ的喷射方向为水平方向。

25.为了促使喷出的气流能有序流动,所述上外侧喷嘴ⅱ的喷射范围、上内侧喷嘴ⅱ的喷射范围在围绕星轮盘ⅱ的中心轴的同一圆周方向上错位排列。同理,所述底部喷嘴ⅱ的喷射范围、下侧部喷嘴ⅱ的喷射范围在围绕星轮盘ⅱ的中心轴的同一圆周方向上错位排列。

26.根据瓶坯结构,尤其是瓶坯深度的大小,可以选择性的增强气流进入瓶坯内部的结构,本技术方案优选上端喷射单元ⅱ还包括顶部喷嘴ⅱ,所述顶部喷嘴ⅱ位于烘干腔室顶部,所述顶部喷嘴ⅱ的喷射方向朝向输送区域ⅱ。也就是设置顶部喷射位置,顶部喷嘴ⅱ可从竖直方向、对准瓶坯内部喷出气流,这种增强结构对于深度较大的瓶坯最为适用。

27.顶部喷嘴ⅱ的分布需要与上外侧喷嘴ⅱ、上内侧喷嘴ⅱ的分布匹配,这样才能构建有利于气流产生流动的环境。为此,所述顶部喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,所述上外侧喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,所述上内侧喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,所述顶部喷嘴ⅱ的喷射方向为竖直朝下方向,所述上外侧喷嘴ⅱ的喷射方向、上内侧喷嘴ⅱ的喷射方向为水平方向,所述上外侧喷嘴ⅱ的喷射方向与上内侧喷嘴ⅱ的喷射方向相反。

28.顶部喷嘴ⅱ的工作过程需要配合上外侧喷嘴ⅱ和上内侧喷嘴ⅱ的工作过程,为此在本技术方案中所述顶部喷嘴ⅱ的喷射范围、上外侧喷嘴ⅱ的喷射范围、上内侧喷嘴ⅱ的喷射范围在围绕星轮盘ⅱ的中心轴的同一圆周方向上错位排列。

29.为了充分喷射气流,所述下侧部喷嘴ⅱ包括下外侧喷嘴ⅱ、下内侧喷嘴ⅱ,所述下外侧喷嘴ⅱ和下内侧喷嘴ⅱ分别位于烘干腔室的两侧,所述下内侧喷嘴ⅱ到星轮盘ⅱ的中心轴的距离小于下外侧喷嘴ⅱ到星轮盘ⅱ的中心轴的距离,所述下外侧喷嘴ⅱ的喷射方向、下内侧喷嘴ⅱ的喷射方向都朝向输送区域ⅱ。

30.进一步的,所述下外侧喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,所述下内侧喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,所述下外侧喷嘴ⅱ的喷射方向、下内侧喷嘴ⅱ的喷射方向为水平方向,所述下外侧喷嘴ⅱ的喷射方向与下内侧喷嘴ⅱ的喷射方向相反。

31.为了促使喷出的气流能有序流动,所述下外侧喷嘴ⅱ的喷射范围、下内侧喷嘴ⅱ的喷射范围在围绕星轮盘ⅱ的中心轴的同一圆周方向上错位排列。

32.第二种技术方案。

33.与第一种技术方案的不同之处在于侧边屏蔽腔室的工作方式由负压抽气改为正压吹气。

34.在本技术方案中,该瓶坯灭菌装置包括输送部件ⅰ和灭菌部件,所述输送部件ⅰ包括星轮盘ⅰ和护板ⅰ,所述星轮盘ⅰ设有呈环状分布的输送凹槽ⅰ,所述护板ⅰ分布在星轮盘ⅰ的一侧并且星轮盘ⅰ与护板ⅰ之间间隔分开而形成弧形的输送区域ⅰ,所述灭菌部件相对于护板ⅰ静止,所述灭菌部件设有壳体ⅰ、喷射组件ⅰ、吸气组件ⅰ、空气屏障供气组件,所述壳体ⅰ内部设有在围绕星轮盘ⅰ的中心轴的同一圆周方向上逐一排列的输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ,以及位于输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ的同一侧的侧边屏蔽腔室,所

述输入端限流腔室的宽度和输出端限流腔室的宽度都大于输送区域ⅰ的宽度、并且输入端限流腔室的宽度和输出端限流腔室的宽度都小于输入端屏蔽腔室ⅰ的宽度、灭菌腔室的宽度、输出端屏蔽腔室ⅰ的宽度,所述输入端限流腔室的长度和输出端限流腔室的长度都大于相邻的输送凹槽ⅰ的间距,所述壳体ⅰ上设有与输入端屏蔽腔室ⅰ连通的输入口ⅰ、以及与输出端屏蔽腔室ⅰ连通的输出口ⅰ,所述星轮盘ⅰ分布有护板ⅰ的该侧与护板ⅰ一起嵌入在灭菌部件中,所述输送区域ⅰ穿过输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ,并且输送区域ⅰ还穿过输入口ⅰ和输出口ⅰ,所述喷射组件ⅰ包括上端喷射单元ⅰ和下端喷射单元ⅰ,所述上端喷射单元ⅰ的喷射范围位于灭菌腔室内并且与输送区域ⅰ的上部分相交,所述下端喷射单元ⅰ的喷射范围位于灭菌腔室内并且与输送区域ⅰ的下部分相交,所述吸气组件ⅰ包括输入端吸气单元ⅰ和输出端吸气单元ⅰ,所述输入端吸气单元ⅰ至少设有两个输入端吸气部位ⅰ,其中一个输入端吸气部位ⅰ与输入端屏蔽腔室ⅰ的上部分连通、另一个输入端吸气部位ⅰ与输入端屏蔽腔室ⅰ的下部分连通,所述输出端吸气单元ⅰ设有两个输出端吸气部位ⅰ,其中一个输出端吸气部位ⅰ与输出端屏蔽腔室ⅰ的上部分连通、另一个输出端吸气部位ⅰ与输出端屏蔽腔室ⅰ的下部分连通,所述空气屏障供气组件的输出端与壳体ⅰ连接并且空气屏障供气组件的输出端内部与侧边屏蔽腔室连通,所述输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ都通过壳体ⅰ与星轮盘ⅰ之间的间隙与侧边屏蔽腔室连通。

35.瓶坯灭菌装置的主要功能是作为吹灌旋一体设备的一部分来输送瓶坯并同时对瓶坯进行灭菌操作。瓶坯灭菌装置中的输送部件ⅰ与现有技术中的基于星轮盘输送瓶坯的结构相同;灭菌部件则基于实质性差异而有别于现有技术中同技术领域中的技术方案。壳体ⅰ内部连贯地分布有输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ以及侧边屏蔽腔室。其中灭菌腔室直接配合灭菌操作、杀菌剂充满在整个灭菌腔室内,瓶坯沿着输送区域ⅰ通过灭菌腔室后瓶坯整个浸没在灭菌剂中,这无疑会起到对瓶坯外壁灭菌的效果,同时浸没式接触灭菌剂后随着灭菌剂流动灭菌剂会强制进入瓶坯内壁,由此获得全面灭菌操作的技术目的。

36.灭菌剂在灭菌操作期间会持续地输入到灭菌腔室内部,如此,使得灭菌腔室内部的气压大于壳体ⅰ外部的气压,灭菌腔室处于正压状态。维持灭菌腔室的正压状态需要控制从灭菌腔室溢出灭菌剂的溢出量,该溢出量由两部分组成,一个是静态溢出量、另一个是动态溢出量。静态溢出量来自灭菌剂从壳体ⅰ与星轮盘之间的缝隙溢出的灭菌剂;动态溢流量来自从灭菌腔室与其它腔室连通结构处溢出的灭菌剂,例如灭菌腔室与输入端限流腔室处于畅通连接的状态时灭菌剂会毫无阻碍地进入到输入端限流腔室、以及灭菌腔室与输出端限流腔室处于畅通连接的状态时灭菌剂会毫无阻碍地进入到输出端限流腔室,动态溢流量在瓶坯进入输入端限流腔室、输出端限流腔室后降低。本技术方案通过控制动态溢出量来维持灭菌腔室的正压状态。

37.输入端限流腔室、输出端限流腔室相比于其它腔室显得窄而长,它们最理想的横截面特征应当与瓶坯轮廓一致,但受限于成本考虑、它们的横截面被设计成趋向于瓶坯轮廓的长条状,当瓶坯置于输入端限流腔室、输出端限流腔室时应当形成瓶坯堵塞输入端限流腔室、输出端限流腔室的技术效果,那样灭菌腔室与外界的连通程度就会显著降低、毕竟灭菌腔室与外界的连通程度越低则意味着灭菌剂溢出量越少。星轮盘带动瓶坯前行时相邻

瓶坯之间存在间距,如果输入端限流腔室的长度、输出端限流腔室的长度都小于相邻瓶坯的间距,那么会出现相邻两个瓶坯中的一个瓶坯位于灭菌腔室内、另一个瓶坯位于输入端屏蔽腔室ⅰ内的情况,以及出现相邻两个瓶坯中的一个瓶坯位于灭菌腔室内、另一个瓶坯位于输出端屏蔽腔室ⅰ的情况,在此情况下相邻瓶坯之间的空间就会使得输入端限流腔室、输出端限流腔室呈现为畅通的状态,来自灭菌腔室的灭菌剂极易从输入端限流腔室、输出端限流腔室分别向处于低压状态的输入端屏蔽腔室ⅰ、输出端屏蔽腔室ⅰ溢出,为了降低动态溢出量,在本技术方案中输入端限流腔室的长度、输出端限流腔室的长度都大于相邻的输送凹槽ⅰ的间距,输送时瓶坯卡在各个星轮盘的输送凹槽ⅰ内,所以相对于输入端限流腔室的长度、输出端限流腔室的长度都大于相邻的瓶坯的间距,由此可以保证输入端限流腔室、输出端限流腔室内在任意时间都会有一个瓶坯,保证输入端限流腔室、输出端限流腔室的畅通程度处于最低状态,只允许适量的灭菌剂从输入端限流腔室、输出端限流腔室向外溢出。由此,通过输入端限流腔室、输出端限流腔室的限流控制,灭菌腔室可以保持相对的封闭状态、其内部的灭菌剂消散过程可控。

38.灭菌剂在灭菌腔室的正压状态的作用下会溢出灭菌腔室,前面已经记载了灭菌剂在无菌灌装环境中的负面影响,所以溢出的灭菌剂必须得到控制、避免无序四溢。在本技术方案中配合灭菌腔室构建相对封闭的灭菌环境,需要对从灭菌腔室溢出的灭菌剂进行强制回收处理,强制回收处理基于由输入端屏蔽腔室ⅰ、输出端屏蔽腔室ⅰ、侧边屏蔽腔室构建的强制回收结构执行。输入端屏蔽腔室ⅰ和输出端屏蔽腔室ⅰ都在吸气组件ⅰ的作用下会处于内部气压小于壳体ⅰ外部的气压的负压状态。从输入端限流腔室、输出端限流腔室溢出的灭菌剂分别进入输入端屏蔽腔室ⅰ和输出端屏蔽腔室ⅰ,最终被抽走。侧边屏蔽腔室独立于输入端屏蔽腔室ⅰ、灭菌腔室、输出端屏蔽腔室ⅰ,它由空气屏障供气组件向其供应无菌空气且气压大于灭菌腔室的气压、还大于输入端屏蔽腔室ⅰ的气压以及输出端屏蔽腔室ⅰ的气压,因此灭菌剂被阻挡在灭菌腔室内部,它不会从壳体ⅰ与星轮盘之间的间隙溢出;同样受到压差的影响,输入端屏蔽腔室ⅰ和输出端屏蔽腔室ⅰ内的气体也被阻挡而不会进入侧边屏蔽腔室。从而防止灭菌剂无序四散,确保灭菌剂在可控范围内。

39.在本技术方案中所述上端喷射单元ⅰ位于灭菌腔室的上部,所述上端喷射单元ⅰ包括顶部喷嘴ⅰ、上侧部喷嘴ⅰ,所述顶部喷嘴ⅰ位于灭菌腔室顶部,所述上侧部喷嘴ⅰ位于灭菌腔室的侧面,所述顶部喷嘴ⅰ的喷射方向、上侧部喷嘴ⅰ的喷射方向都朝向输送区域ⅰ。在本技术方案中所述下端喷射单元ⅰ位于灭菌腔室的下部,所述下端喷射单元ⅰ包括底部喷嘴ⅰ和下侧部喷嘴ⅰ,所述底部喷嘴ⅰ位于灭菌腔室底部,所述下侧部喷嘴ⅰ位于灭菌腔室的侧面,所述底部喷嘴ⅰ的喷射方向、下侧部喷嘴ⅰ的喷射方向都朝向输送区域ⅰ。顶部喷嘴ⅰ负责从上往下喷射灭菌剂、底部喷嘴ⅰ从下往上喷射灭菌剂上侧部喷嘴ⅰ和下侧部喷嘴ⅰ负责从侧方喷射灭菌剂,进而便于灭菌剂快速地充满灭菌腔室。

40.为了在星轮盘带动瓶坯前行时驱动瓶坯自转,所述灭菌部件设有制动件,所述制动件分布在壳体ⅰ内且伸入到输送区域ⅰ的上部分、所述制动件位于输送区域ⅰ的一侧,至少一侧的上侧部喷嘴ⅰ位于输送区域ⅰ的另一侧。瓶坯自转后与灭菌剂的接触会变得更加均匀,瓶坯表面在瓶坯自转过程中会充分暴露在灭菌剂中,因而可以消除灭菌操作的死角情况。

41.灭菌腔室的长度要远远大于星轮盘上相邻的输送凹槽的间距,因此,灭菌腔室具

有明显的长度特征,显然单一数量的喷嘴会极大浪费具有大尺寸空间条件的灭菌腔室。因此,本技术方案中设置了多个喷嘴结构,具体的,所述顶部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述上侧部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述顶部喷嘴ⅰ的喷射方向为竖直朝下方向,所述上侧部喷嘴ⅰ的喷射方向为水平方向。另外,所述底部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述下侧部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述底部喷嘴ⅰ的喷射方向为竖直朝上方向,所述下侧部喷嘴ⅰ的喷射方向为水平方向。

42.喷嘴对射容易产生扰流,不利于获得有序流动的气流,为避免该问题,本技术方案中所述顶部喷嘴ⅰ的喷射范围、上侧部喷嘴ⅰ的喷射范围在围绕星轮盘ⅰ的中心轴的同一圆周方向上错位排列。另外,所述底部喷嘴ⅰ的喷射范围、下侧部喷嘴ⅰ的喷射范围在围绕星轮盘ⅰ的中心轴的同一圆周方向上错位排列。位置错开后气流流动路径可预测、进而便于计算灭菌剂与瓶坯接触的程度,以便调整至最合理输送过程。

43.灭菌腔室在壳体ⅰ处于封闭程度高的状态,在壳体ⅰ上安置多角度的喷嘴提供的结构条件,侧部的喷嘴可以为一组、也可以为两组、甚至多组,理论上喷嘴数量越多、越有利于保持灭菌腔室内充满灭菌剂的状态以及灭菌腔室的正压状态。但是考虑到瓶坯在灭菌腔室内高速运动,因此喷嘴数量应匹配瓶坯的运动特征,以免仅个别喷嘴发挥功效的情况。所述上侧部喷嘴ⅰ包括上外侧喷嘴ⅰ、上内侧喷嘴ⅰ,所述上外侧喷嘴ⅰ和上内侧喷嘴ⅰ分别位于灭菌腔室的两侧,所述上内侧喷嘴ⅰ到星轮盘ⅰ的中心轴的距离小于上外侧喷嘴ⅰ到星轮盘ⅰ的中心轴的距离,所述上外侧喷嘴ⅰ的喷射方向、上内侧喷嘴ⅰ的喷射方向都朝向输送区域ⅰ。另外,所述下侧部喷嘴ⅰ包括下外侧喷嘴ⅰ、下内侧喷嘴ⅰ,所述下外侧喷嘴ⅰ和下内侧喷嘴ⅰ分别位于灭菌腔室的两侧,所述下内侧喷嘴ⅰ到星轮盘ⅰ的中心轴的距离小于下外侧喷嘴ⅰ到星轮盘ⅰ的中心轴的距离,所述下外侧喷嘴ⅰ的喷射方向、下内侧喷嘴ⅰ的喷射方向都朝向输送区域ⅰ。

44.喷嘴数量增加后可以通过相互之间的位置排列特征来获得更加好的喷嘴安装结构,避免喷嘴分布不均匀。为此,所述顶部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述上外侧喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述上内侧喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述顶部喷嘴ⅰ的喷射方向为竖直朝下方向,所述上外侧喷嘴ⅰ的喷射方向、上内侧喷嘴ⅰ的喷射方向为水平方向,所述上外侧喷嘴ⅰ的喷射方向与上内侧喷嘴ⅰ的喷射方向相反。另外,所述底部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述下外侧喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述下内侧喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,所述下外侧喷嘴ⅰ的喷射方向、下内侧喷嘴ⅰ的喷射方向为水平方向,所述下外侧喷嘴ⅰ的喷射方向与下内侧喷嘴ⅰ的喷射方向相反。

45.喷嘴均匀分布后还需要控制各个喷嘴的喷射范围,本技术方案中所述顶部喷嘴ⅰ的喷射范围、上外侧喷嘴ⅰ的喷射范围、上内侧喷嘴ⅰ的喷射范围在围绕星轮盘ⅰ的中心轴的同一圆周方向上错位排列。同理,所述底部喷嘴ⅰ的喷射范围、下外侧喷嘴ⅰ的喷射范围、下内侧喷嘴ⅰ的喷射范围在围绕星轮盘ⅰ的中心轴的同一圆周方向上错位排列。喷射范围错开可以使各个喷嘴的作业区域避免重叠,获得更好的灭菌剂喷射效果。

46.输出端屏蔽腔室ⅰ以负压状态处于灭菌操作阶段,理想情况下输出端屏蔽腔室ⅰ会

回收溢出的灭菌剂,但输出端屏蔽腔室ⅰ处于灭菌腔室的下游,壳体ⅰ内部的气流在瓶坯高速穿过壳体ⅰ时顺势流动,那样输出端屏蔽腔室ⅰ需要回收的灭菌剂的量肯定要大于输入端屏蔽腔室ⅰ应付回收灭菌剂的量。为了能使对应于输出端屏蔽腔室ⅰ的输出端吸气单元ⅰ更有效地服务于回收来自灭菌腔室溢出的灭菌剂,而不是来自于输出口ⅰ进入的外界空气,本技术方案中所述壳体ⅰ内部设有末端限流腔室,所述输出端屏蔽腔室ⅰ、末端限流腔室在围绕星轮盘ⅰ的中心轴的同一圆周方向上逐一排列,所述末端限流腔室的一端与输出端屏蔽腔室ⅰ连通、末端限流腔室的另一端与输出口ⅰ连通,所述末端限流腔室的宽度大于输送区域ⅰ的宽度、并且末端限流腔室的宽度小于输出端屏蔽腔室ⅰ的宽度。末端限流腔室的工作原理与前述的输入端限流腔室和输出端限流腔室的工作原理相同,都是通过控制输送通道的截面尺寸来抑制气流溢出。

47.侧边屏蔽腔室与星轮盘之间的间隙是削弱整个壳体ⅰ密封性最为明显的区域,在本技术方案中为了抑制在此处的灭菌剂溢出问题,设置了空气屏障结构,通过空气流动带来的隔离作用抑制灭菌剂四散。具体的,在本技术方案中用正压方式用无菌空气阻挡灭菌剂扩散,同时通过延长气流流动路径,增加灭菌剂扩散的难度。基于该设计思路,所述壳体ⅰ上设有引流隔板ⅰ,所述引流隔板ⅰ位于侧边屏蔽腔室内部,所述引流隔板ⅰ垂直于星轮盘ⅰ的中心轴,所述引流隔板ⅰ上设有通孔,所述引流隔板ⅰ将侧边屏蔽腔室分隔形成引导腔室和过渡腔室,所述空气屏障供气组件的输出端内部与过渡腔室连通,所述星轮盘ⅰ上设有引流隔板ⅱ,所述引流隔板ⅱ伸入到引导腔室,所述引流隔板ⅱ的一侧与壳体ⅰ之间形成外侧限流通道,所述引流隔板ⅱ的另一侧与壳体ⅰ之间形成内侧限流通道,所述外侧限流通道和内侧限流通道都与引导腔室的其它部位连通,所述外侧限流通道通过壳体ⅰ与星轮盘ⅰ之间的间隙与外界连通,所述输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ都通过壳体ⅰ与星轮盘ⅰ之间的间隙与内侧限流通道连通。

48.外侧限流通道大大延长了从过渡腔室来的无菌空气在侧边屏蔽腔室内的流动路径、

49.内侧限流通道大大延长了从过渡腔室来的无菌空气在侧边屏蔽腔室内的流动路径,流动路径增加就意味着灭菌剂通过侧边屏蔽腔室的难度非常大,可以有效地组织灭菌剂外溢。

50.瓶坯经过灭菌剂处理后,瓶坯表面会残留灭菌剂。前述灭菌剂具有强氧化特征,其对于物料有负面作用,一旦残留在瓶坯内的灭菌剂随着瓶坯进入其它工序的作业环境后极有可能会污染整个作业环境,那样势必对于灌装作业带来风险。主动消除这部分残留,保障后续工序的作业环境的洁净程度,在高产量作业要求中势在必行。为此,本技术方案设置了用于去除残留在瓶坯上的灭菌剂的优化内容。瓶坯灭菌装置还包括输送部件ⅱ和烘干部件,所述输送部件ⅱ包括星轮盘ⅱ和护板ⅱ,所述护板ⅱ分布在星轮盘ⅱ的一侧并且星轮盘ⅱ与护板ⅱ之间间隔分开而形成弧形的输送区域ⅱ,所述烘干部件相对于护板ⅱ静止,所述输送区域ⅱ与输送区域ⅰ连通且连贯衔接,所述烘干部件设有壳体ⅱ、喷射组件ⅱ、吸气组件ⅱ,所述壳体ⅱ内部设有在围绕星轮盘ⅱ的中心轴的同一圆周方向上逐一排列的输入端屏蔽腔室ⅱ、烘干腔室、输出端屏蔽腔室ⅱ,所述壳体ⅱ在输入端屏蔽腔室ⅱ与烘干腔室之间设有输入端隔板、所述输入端隔板上设有通孔,所述输入端屏蔽腔室ⅱ通过通孔与烘干腔室连通,所述壳体ⅱ在烘干腔室与输出端屏蔽腔室ⅱ之间设有输出端隔板、所述输

出端隔板上设有通孔,所述烘干腔室通过通孔与输出端屏蔽腔室ⅱ连通,所述壳体ⅱ上设有与输入端屏蔽腔室ⅱ连通的输入口ⅱ、以及与输出端屏蔽腔室ⅱ连通的输出口ⅱ,所述壳体ⅱ与壳体ⅰ连接,所述输入口ⅱ与输出口ⅰ连通,所述星轮盘ⅱ分布有护板ⅱ的该侧与护板ⅱ一起嵌入在烘干部件中,所述输送区域ⅱ穿过输入端屏蔽腔室ⅱ、烘干腔室、输出端屏蔽腔室ⅱ,并且输送区域ⅱ还穿过输入口ⅱ、输出口ⅱ、输入端隔板上的通孔、输出端隔板上的通孔,所述喷射组件ⅱ包括上端喷射单元ⅱ和下端喷射单元ⅱ,所述上端喷射单元ⅱ的喷射范围与输送区域ⅱ的上部分相交,所述下端喷射单元ⅱ的喷射范围与输送区域ⅱ的下部分相交,所述吸气组件ⅱ包括输入端吸气单元ⅱ和输出端吸气单元ⅱ,所述输入端吸气单元ⅱ设有两个输入端吸气部位ⅱ,其中一个输入端吸气部位ⅱ与输入端屏蔽腔室ⅱ的上部分连通、另一个输入端吸气部位ⅱ与输入端屏蔽腔室ⅱ的下部分连通,所述输出端吸气单元ⅱ设有两个输出端吸气部位ⅱ,其中一个输出端吸气部位ⅱ与输出端屏蔽腔室ⅱ的上部分连通、另一个输出端吸气部位ⅱ与输出端屏蔽腔室ⅱ的下部分连通。烘干部件在结构上相比于灭菌部件要简单,烘干部件内部的烘干腔室在工作状态会通入大量无菌热空气,无菌热空气接触瓶坯后混合了灭菌剂,此时无菌热空气中灭菌剂含量非常低,壳体ⅱ内空气流动即可带走所有灭菌剂。

51.在本技术方案中所述上端喷射单元ⅱ位于烘干腔室的上部,所述上端喷射单元ⅱ包括上外侧喷嘴ⅱ、上内侧喷嘴ⅱ,所述上外侧喷嘴ⅱ和上内侧喷嘴ⅱ分别位于烘干腔室的两侧,所述上内侧喷嘴ⅱ到星轮盘ⅱ的中心轴的距离小于上外侧喷嘴ⅱ到星轮盘ⅱ的中心轴的距离,所述上外侧喷嘴ⅱ的喷射方向、上内侧喷嘴ⅱ的喷射方向都朝向输送区域ⅱ。上端喷射单元ⅱ从烘干腔室的上部输入无菌热空气。所述下端喷射单元ⅱ位于烘干腔室的下部,所述下端喷射单元ⅱ包括底部喷嘴ⅱ和下侧部喷嘴ⅱ,所述底部喷嘴ⅱ位于烘干腔室底部,所述下侧部喷嘴ⅱ位于烘干腔室的侧面,所述底部喷嘴ⅱ的喷射方向、下侧部喷嘴ⅱ的喷射方向都朝向输送区域ⅱ。下端喷射单元ⅱ从烘干腔室的下部输入无菌热空气。

52.在本技术方案中所述上外侧喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,所述上内侧喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,所述上外侧喷嘴ⅱ的喷射方向、上内侧喷嘴ⅱ的喷射方向为水平方向,所述上外侧喷嘴ⅱ的喷射方向与上内侧喷嘴ⅱ的喷射方向相反。所述底部喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,所述下侧部喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,所述底部喷嘴ⅱ的喷射方向为竖直朝上方向,所述下侧部喷嘴ⅱ的喷射方向为水平方向。

53.为了促使喷出的气流能有序流动,所述上外侧喷嘴ⅱ的喷射范围、上内侧喷嘴ⅱ的喷射范围在围绕星轮盘ⅱ的中心轴的同一圆周方向上错位排列。同理,所述底部喷嘴ⅱ的喷射范围、下侧部喷嘴ⅱ的喷射范围在围绕星轮盘ⅱ的中心轴的同一圆周方向上错位排列。

54.根据瓶坯结构,尤其是瓶坯深度的大小,可以选择性的增强气流进入瓶坯内部的结构,本技术方案优选上端喷射单元ⅱ还包括顶部喷嘴ⅱ,所述顶部喷嘴ⅱ位于烘干腔室顶部,所述顶部喷嘴ⅱ的喷射方向朝向输送区域ⅱ。也就是设置顶部喷射位置,顶部喷嘴ⅱ可从竖直方向、对准瓶坯内部喷出气流,这种增强结构对于深度较大的瓶坯最为适用。

55.顶部喷嘴ⅱ的分布需要与上外侧喷嘴ⅱ、上内侧喷嘴ⅱ的分布匹配,这样才能构

建有利于气流产生流动的环境。为此,所述顶部喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,所述上外侧喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,所述上内侧喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,所述顶部喷嘴ⅱ的喷射方向为竖直朝下方向,所述上外侧喷嘴ⅱ的喷射方向、上内侧喷嘴ⅱ的喷射方向为水平方向,所述上外侧喷嘴ⅱ的喷射方向与上内侧喷嘴ⅱ的喷射方向相反。

56.顶部喷嘴ⅱ的工作过程需要配合上外侧喷嘴ⅱ和上内侧喷嘴ⅱ的工作过程,为此在本技术方案中所述顶部喷嘴ⅱ的喷射范围、上外侧喷嘴ⅱ的喷射范围、上内侧喷嘴ⅱ的喷射范围在围绕星轮盘ⅱ的中心轴的同一圆周方向上错位排列。

57.为了充分喷射气流,所述下侧部喷嘴ⅱ包括下外侧喷嘴ⅱ、下内侧喷嘴ⅱ,所述下外侧喷嘴ⅱ和下内侧喷嘴ⅱ分别位于烘干腔室的两侧,所述下内侧喷嘴ⅱ到星轮盘ⅱ的中心轴的距离小于下外侧喷嘴ⅱ到星轮盘ⅱ的中心轴的距离,所述下外侧喷嘴ⅱ的喷射方向、下内侧喷嘴ⅱ的喷射方向都朝向输送区域ⅱ。

58.进一步的,所述下外侧喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,所述下内侧喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,所述下外侧喷嘴ⅱ的喷射方向、下内侧喷嘴ⅱ的喷射方向为水平方向,所述下外侧喷嘴ⅱ的喷射方向与下内侧喷嘴ⅱ的喷射方向相反。

59.为了促使喷出的气流能有序流动,所述下外侧喷嘴ⅱ的喷射范围、下内侧喷嘴ⅱ的喷射范围在围绕星轮盘ⅱ的中心轴的同一圆周方向上错位排列。

60.本发明采用上述技术方案:瓶坯灭菌装置通过提供封闭程度高的灭菌腔室并将灭菌腔室置于瓶坯输送路径上,瓶坯以浸没方式置于灭菌剂中,从而获得与灭菌剂全面接触的处理效果,使得瓶坯的灭菌处理操作可以得到非常好的工作效率和工作质量。

附图说明

61.下面结合附图和具体实施方式对本发明作进一步具体说明。

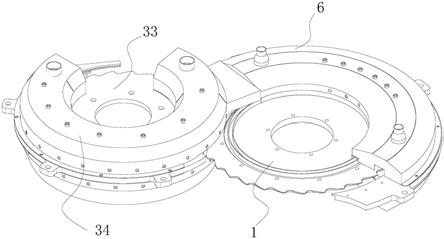

62.图1为本发明一种瓶坯灭菌装置的第一种实施例的立体图;

63.图2为本发明一种瓶坯灭菌装置的第一种实施例的输送部件ⅰ与灭菌部件的组装示意图ⅰ;

64.图3为本发明一种瓶坯灭菌装置的第一种实施例的输送部件ⅰ的结构示意图;

65.图4为本发明一种瓶坯灭菌装置的第一种实施例的灭菌部件的壳体ⅰ的上半部分结构示意图ⅰ;

66.图5为本发明一种瓶坯灭菌装置的第一种实施例的灭菌部件的壳体ⅰ的上半部分结构示意图ⅱ;

67.图6为本发明一种瓶坯灭菌装置的第一种实施例的灭菌部件的壳体ⅰ的上半部分结构示意图ⅲ;

68.图7为本发明一种瓶坯灭菌装置的第一种实施例的灭菌部件的壳体ⅰ的上半部分结构示意图ⅳ;

69.图8为本发明一种瓶坯灭菌装置的第一种实施例的灭菌部件的壳体ⅰ的下半部分结构示意图ⅰ;

70.图9为本发明一种瓶坯灭菌装置的第一种实施例的灭菌部件的壳体ⅰ的下半部分

结构示意图ⅱ;

71.图10为本发明一种瓶坯灭菌装置的第一种实施例的灭菌部件的壳体ⅰ的下半部分结构示意图ⅲ;

72.图11为本发明一种瓶坯灭菌装置的第一种实施例的输送部件ⅰ与灭菌部件的组装示意图ⅱ;

73.图12为为图11在a处的局部放大图;

74.图13为本发明一种瓶坯灭菌装置的第一种实施例的输送部件ⅱ与烘干部件的组装示意图;

75.图14为本发明一种瓶坯灭菌装置的第一种实施例的烘干部件的壳体ⅱ的上半部分结构示意图ⅰ;

76.图15为本发明一种瓶坯灭菌装置的第一种实施例的烘干部件的壳体ⅱ的上半部分结构示意图ⅱ;

77.图16为本发明一种瓶坯灭菌装置的第一种实施例的烘干部件的壳体ⅱ的上半部分结构示意图ⅲ;

78.图17为本发明一种瓶坯灭菌装置的第一种实施例的烘干部件的壳体ⅱ的下半部分结构示意图ⅰ;

79.图18为本发明一种瓶坯灭菌装置的第一种实施例的烘干部件的壳体ⅱ的下半部分结构示意图ⅱ。

具体实施方式

80.如图1至8所示,本发明第一种实施例。

81.瓶坯灭菌装置的工作环境在吹灌旋一体设备内部,因此其输送物料的方式也应采用旋转交接的方式。瓶坯灭菌装置包括输送部件ⅰ1、灭菌部件6、输送部件ⅱ33、烘干部件34,其中输送部件ⅰ1、灭菌部件6对应于瓶坯灭菌装置的灭菌工位,输送部件ⅱ33、烘干部件34对应于瓶坯灭菌装置的烘干工位。瓶坯先经过灭菌工位做灭菌处理,然后经过烘干工位去除残留在瓶坯表面的灭菌剂的处理,最终瓶坯以无菌状态被送入吹罐旋一体设备的旋吹瓶装置中。

82.输送部件ⅰ1设有星轮盘ⅰ2、护板ⅰ4。星轮盘ⅰ2由驱动结构驱动而做自转运动,星轮盘ⅰ2整体为圆盘状,其边缘设置有输送凹槽ⅰ3,输送凹槽ⅰ3在星轮盘ⅰ2的边缘连续排列形成环状分布的结构。护板ⅰ4的空间位置固定,它可以固定在输送部件ⅰ1的机架结构上,当星轮盘ⅰ2做自转运动时护板ⅰ4始终位于星轮盘ⅰ2的一侧。星轮盘ⅰ2与护板ⅰ4之间间隔分开而形成弧形的用于瓶坯通过的输送区域ⅰ5;输送时,瓶坯的瓶口部位嵌入在输送凹槽ⅰ3内,瓶坯一侧由星轮盘ⅰ2提供支撑、另一侧由护板ⅰ4提供支撑。

83.灭菌部件6以空间位置固定的方式安装在输送部件ⅰ1上,它和护板ⅰ4一样空间位置固定、空间姿态不变,两者之间相对静止。护板ⅰ4整体为弧形、它的圆心位于星轮盘ⅰ2的自转的中心轴上。星轮盘ⅰ2分布有护板ⅰ4的该侧与护板ⅰ4一起嵌入在灭菌部件6中。

84.灭菌部件6包括壳体ⅰ7、喷射组件ⅰ、吸气组件ⅰ。壳体ⅰ7用于在输送区域ⅰ5上构建封闭程度高的空间;喷射组件ⅰ用将灭菌剂喷射到前述的空间内;吸气组件ⅰ用于强制回收灭菌剂。

85.壳体ⅰ7包括上下两部分,这上下两部分分别固定安装在护板ⅰ4的上下两侧。壳体ⅰ7包裹在输送区域ⅰ5的外侧。壳体ⅰ7内部设有在围绕星轮盘ⅰ2的中心轴的同一圆周方向上逐一排列的输入端屏蔽腔室ⅰ8、输入端限流腔室10、灭菌腔室11、输出端限流腔室12、输出端屏蔽腔室ⅰ13、末端限流腔室14,以及位于输入端屏蔽腔室ⅰ8、输入端限流腔室10、灭菌腔室11、输出端限流腔室12、输出端屏蔽腔室ⅰ13、末端限流腔室14的同一侧的侧边屏蔽腔室15。在瓶坯进入壳体ⅰ7后首先进入输入端屏蔽腔室ⅰ8、接着进入输入端限流腔室10、再接着进入灭菌腔室11、再通过输出端限流腔室12后进入输出端屏蔽腔室ⅰ13、最后通过末端限流腔室14而脱离壳体ⅰ7。

86.输入端限流腔室10的宽度、输出端限流腔室12的宽度、末端限流腔室14的宽度都大于输送区域ⅰ5的宽度,输入端限流腔室10的宽度、输出端限流腔室12的宽度、末端限流腔室14的宽度都小于输入端屏蔽腔室ⅰ8的宽度、灭菌腔室11的宽度、输出端屏蔽腔室ⅰ13的宽度。输入端限流腔室10的长度和输出端限流腔室12的长度都大于星轮盘ⅰ2上相邻的输送凹槽ⅰ3的间距。壳体ⅰ7上设有与输入端屏蔽腔室ⅰ8连通的输入口ⅰ9、以及与末端限流腔室14连通的输出口ⅰ17。输送区域ⅰ5穿过输入端屏蔽腔室ⅰ8、输入端限流腔室10、灭菌腔室11、输出端限流腔室12、输出端屏蔽腔室ⅰ13、末端限流腔室14,并且输送区域ⅰ5还穿过输入口ⅰ9和输出口ⅰ17。

87.侧边屏蔽腔室15相比于其它腔室更靠近星轮盘ⅰ2的中心轴。侧边屏蔽腔室15分布在输入端屏蔽腔室ⅰ8、输入端限流腔室10、灭菌腔室11、输出端限流腔室12、输出端屏蔽腔室ⅰ13的一侧,因此它的结构呈现为狭长状结构。壳体ⅰ7内部设有两个输气口16,侧边屏蔽腔室15的一端通过其中一个输气口16与输入端屏蔽腔室ⅰ8连通,侧边屏蔽腔室15的另一端通过另一个输气口16与输出端屏蔽腔室ⅰ13连通。由于壳体ⅰ7与星轮盘ⅰ2之间并非直接连接,星轮盘ⅰ2会相对于壳体ⅰ7处于转动状态,因此两者之间存在间隙。前述的输入端屏蔽腔室ⅰ8、输入端限流腔室10、灭菌腔室11、输出端限流腔室12、输出端屏蔽腔室ⅰ13、端限流腔室都通过壳体ⅰ7与星轮盘ⅰ2之间的间隙与侧边屏蔽腔室15连通。

88.壳体ⅰ7上设有引流隔板ⅰ28。引流隔板ⅰ28位于侧边屏蔽腔室15内部,引流隔板ⅰ28垂直于星轮盘ⅰ2的中心轴,引流隔板ⅰ28上设有通孔。引流隔板ⅰ28将侧边屏蔽腔室15分隔形成引导腔室29和过渡腔室30。引导腔室29通过引流隔板ⅰ28上的通孔与过渡腔室30连通。过渡腔室30的一端通过其中一个输气口16与输入端屏蔽腔室ⅰ8连通,过渡腔室30的另一端通过另一个输气口16与输出端屏蔽腔室ⅰ13连通。星轮盘ⅰ2上设有两块引流隔板ⅱ49,引流隔板ⅱ49整体都为环状结构、两个引流隔板ⅱ49的圆心处于相同位置上,因此半径小的引流隔板ⅱ49位于半径大的引流隔板ⅱ49内部。引流隔板ⅱ49都伸入到引导腔室29内。其中一个引流隔板ⅱ49的一侧与壳体ⅰ7之间形成外侧限流通道31,另一个引流隔板ⅱ49的另一侧与壳体ⅰ7之间形成内侧限流通道32。外侧限流通道31和内侧限流通道32都与引导腔室29的其它部位连通,外侧限流通道31通过壳体ⅰ7与星轮盘ⅰ2之间的间隙与外界连通。输入端屏蔽腔室ⅰ8、输入端限流腔室10、灭菌腔室11、输出端限流腔室12、输出端屏蔽腔室ⅰ13、末端限流腔室14都通过壳体ⅰ7与星轮盘ⅰ2之间的间隙与内侧限流通道32连通。

89.吸气组件ⅰ包括输入端吸气单元ⅰ26和输出端吸气单元ⅰ27。输入端吸气单元ⅰ26至少设有两个输入端吸气部位ⅰ,其中一个输入端吸气部位ⅰ与输入端屏蔽腔室ⅰ8的上部分连通、另一个输入端吸气部位ⅰ与输入端屏蔽腔室ⅰ8的下部分连通。输出端吸气单元ⅰ27设有

两个输出端吸气部位ⅰ,其中一个输出端吸气部位ⅰ与输出端屏蔽腔室ⅰ13的上部分连通、另一个输出端吸气部位ⅰ与输出端屏蔽腔室ⅰ13的下部分连通。

90.喷射组件ⅰ包括上端喷射单元ⅰ18和下端喷射单元ⅰ22,上端喷射单元ⅰ18的喷射范围位于灭菌腔室11内并且与输送区域ⅰ5的上部分相交,下端喷射单元ⅰ22的喷射范围位于灭菌腔室11内并且与输送区域ⅰ5的下部分相交。

91.其中,上端喷射单元ⅰ18位于灭菌腔室11的上部,所述上端喷射单元ⅰ18包括顶部喷嘴ⅰ19、上侧部喷嘴ⅰ,顶部喷嘴ⅰ19位于灭菌腔室11顶部,上侧部喷嘴ⅰ位于灭菌腔室11的侧面,顶部喷嘴ⅰ19的喷射方向、上侧部喷嘴ⅰ的喷射方向都朝向输送区域ⅰ5。

92.顶部喷嘴ⅰ19在围绕星轮盘ⅰ2的中心轴的同一圆周方向上间隔排列,上侧部喷嘴ⅰ在围绕星轮盘ⅰ2的中心轴的同一圆周方向上间隔排列,顶部喷嘴ⅰ19的喷射方向为竖直朝下方向,上侧部喷嘴ⅰ的喷射方向为水平方向。顶部喷嘴ⅰ19的喷射范围、上侧部喷嘴ⅰ的喷射范围在围绕星轮盘ⅰ2的中心轴的同一圆周方向上错位排列。

93.具体的,上侧部喷嘴ⅰ包括上外侧喷嘴ⅰ20、上内侧喷嘴ⅰ21。上外侧喷嘴ⅰ20和上内侧喷嘴ⅰ21分别位于灭菌腔室11的两侧,上内侧喷嘴ⅰ21到星轮盘ⅰ2的中心轴的距离小于上外侧喷嘴ⅰ20到星轮盘ⅰ2的中心轴的距离,上外侧喷嘴ⅰ20的喷射方向、上内侧喷嘴ⅰ21的喷射方向都朝向输送区域ⅰ5。顶部喷嘴ⅰ19在围绕星轮盘ⅰ2的中心轴的同一圆周方向上间隔排列。上外侧喷嘴ⅰ20在围绕星轮盘ⅰ2的中心轴的同一圆周方向上间隔排列,上内侧喷嘴ⅰ21在围绕星轮盘ⅰ2的中心轴的同一圆周方向上间隔排列。顶部喷嘴ⅰ19的喷射方向为竖直朝下方向,上外侧喷嘴ⅰ20的喷射方向、上内侧喷嘴ⅰ21的喷射方向为水平方向,上外侧喷嘴ⅰ20的喷射方向与上内侧喷嘴ⅰ21的喷射方向相反。顶部喷嘴ⅰ19的喷射范围、上外侧喷嘴ⅰ20的喷射范围、上内侧喷嘴ⅰ21的喷射范围在围绕星轮盘ⅰ2的中心轴的同一圆周方向上错位排列。

94.下端喷射单元ⅰ22位于灭菌腔室11的下部。下端喷射单元ⅰ22包括底部喷嘴ⅰ23和下侧部喷嘴ⅰ。底部喷嘴ⅰ23位于灭菌腔室11底部;下侧部喷嘴ⅰ位于灭菌腔室11的侧面。底部喷嘴ⅰ23的喷射方向、下侧部喷嘴ⅰ的喷射方向都朝向输送区域ⅰ5。底部喷嘴ⅰ23在围绕星轮盘ⅰ2的中心轴的同一圆周方向上间隔排列,下侧部喷嘴ⅰ在围绕星轮盘ⅰ2的中心轴的同一圆周方向上间隔排列。底部喷嘴ⅰ23的喷射方向为竖直朝上方向,下侧部喷嘴ⅰ的喷射方向为水平方向。底部喷嘴ⅰ23的喷射范围、下侧部喷嘴ⅰ的喷射范围在围绕星轮盘ⅰ2的中心轴的同一圆周方向上错位排列。

95.具体的,下侧部喷嘴ⅰ包括下外侧喷嘴ⅰ24、下内侧喷嘴ⅰ25。下外侧喷嘴ⅰ24和下内侧喷嘴ⅰ25分别位于灭菌腔室11的两侧。下内侧喷嘴ⅰ25到星轮盘ⅰ2的中心轴的距离小于下外侧喷嘴ⅰ24到星轮盘ⅰ2的中心轴的距离,下外侧喷嘴ⅰ24的喷射方向、下内侧喷嘴ⅰ25的喷射方向都朝向输送区域ⅰ5。底部喷嘴ⅰ23在围绕星轮盘ⅰ2的中心轴的同一圆周方向上间隔排列。下外侧喷嘴ⅰ24在围绕星轮盘ⅰ2的中心轴的同一圆周方向上间隔排列,下内侧喷嘴ⅰ25在围绕星轮盘ⅰ2的中心轴的同一圆周方向上间隔排列。下外侧喷嘴ⅰ24的喷射方向、下内侧喷嘴ⅰ25的喷射方向为水平方向,下外侧喷嘴ⅰ24的喷射方向与下内侧喷嘴ⅰ25的喷射方向相反。底部喷嘴ⅰ23的喷射范围、下外侧喷嘴ⅰ24的喷射范围、下内侧喷嘴ⅰ25的喷射范围在围绕星轮盘ⅰ2的中心轴的同一圆周方向上错位排列。

96.烘干工位处布置着输送部件ⅱ33和烘干部件34。输送部件ⅱ33的结构与输送部件

ⅰ

1的结构相同。

97.输送部件ⅱ33设有星轮盘ⅱ35、护板ⅱ36。星轮盘ⅱ35由驱动结构驱动而做自转运动,星轮盘ⅱ35的转动方向与星轮盘ⅰ2的转动方向相同。星轮盘ⅱ35整体为圆盘状,其边缘设置有输送凹槽ⅱ,输送凹槽ⅱ在星轮盘ⅱ35的边缘连续排列形成环状分布的结构。护板ⅱ36的空间位置固定,它可以固定在输送部件ⅱ33的机架结构上,当星轮盘ⅱ35做自转运动时护板ⅱ36始终位于星轮盘ⅱ35的一侧。星轮盘ⅱ35与护板ⅱ36之间间隔分开而形成弧形的用于瓶坯通过的输送区域ⅱ;输送时,瓶坯的瓶口部位嵌入在输送凹槽ⅱ内,瓶坯一侧由星轮盘ⅱ35提供支撑、另一侧由护板ⅱ36提供支撑。输送区域ⅱ与输送区域ⅰ5对接在一起,当瓶坯脱离输送部件ⅰ1的输送区域ⅰ5后便会即刻进入输送部件ⅱ33的输送区域ⅱ内。

98.烘干部件34以空间位置固定的方式安装在输送部件ⅱ33上,它和护板ⅱ36一样空间位置固定、空间姿态不变,两者之间相对静止。护板ⅱ36整体为弧形、它的圆心位于星轮盘ⅱ35的自转的中心轴上。星轮盘ⅱ35分布有护板ⅱ36的该侧与护板ⅱ36一起嵌入在烘干部件34中。

99.烘干部件34包括壳体ⅱ37、喷射组件ⅱ、吸气组件ⅱ。壳体ⅱ37用于在输送区域ⅱ上构建封闭程度高的空间,壳体ⅱ37与壳体ⅰ7连接;喷射组件ⅱ用将无菌热空气喷射到前述的空间内;吸气组件ⅱ用于强制回收喷射出的无菌热空气。

100.壳体ⅱ37包括上下两部分,这上下两部分分别固定安装在护板ⅱ36的上下两侧。壳体ⅱ37包裹在输送区域ⅱ的外侧。壳体ⅱ37内部设有在围绕星轮盘ⅱ35的中心轴的同一圆周方向上逐一排列的输入端屏蔽腔室ⅱ38、烘干腔室39、输出端屏蔽腔室ⅱ40。

101.壳体ⅱ37在输入端屏蔽腔室ⅱ38与烘干腔室39之间设有输入端隔板、输入端隔板上设有通孔,输入端屏蔽腔室ⅱ38通过通孔与烘干腔室39连通。壳体ⅱ37在烘干腔室39与输出端屏蔽腔室ⅱ40之间设有输出端隔板、输出端隔板上设有通孔,烘干腔室39通过通孔与输出端屏蔽腔室ⅱ40连通。壳体ⅱ37上设有与输入端屏蔽腔室ⅱ38连通的输入口ⅱ、以及与输出端屏蔽腔室ⅱ40连通的输出口ⅱ。由于壳体ⅱ37与壳体ⅰ7连接,使得输入口ⅱ与输出口ⅰ17连通,也就是输送区域ⅱ与输送区域ⅰ5连接在一起。输送区域ⅱ穿过输入端屏蔽腔室ⅱ38、烘干腔室39、输出端屏蔽腔室ⅱ40,并且输送区域ⅱ还穿过输入口ⅱ、输出口ⅱ、输入端隔板上的通孔、输出端隔板上的通孔,所以在瓶坯进入壳体ⅱ37后首先进入输入端屏蔽腔室ⅱ38、烘干腔室39、最后通过输出端屏蔽腔室ⅱ40而脱离壳体ⅱ37。

102.吸气组件ⅱ包括输入端吸气单元ⅱ41和输出端吸气单元ⅱ42。输入端吸气单元ⅱ41设有两个输入端吸气部位ⅱ,其中一个输入端吸气部位ⅱ与输入端屏蔽腔室ⅱ38的上部分连通、另一个输入端吸气部位ⅱ与输入端屏蔽腔室ⅱ38的下部分连通。输出端吸气单元ⅱ42设有两个输出端吸气部位ⅱ,其中一个输出端吸气部位ⅱ与输出端屏蔽腔室ⅱ40的上部分连通、另一个输出端吸气部位ⅱ与输出端屏蔽腔室ⅱ40的下部分连通。

103.喷射组件ⅱ包括上端喷射单元ⅱ和下端喷射单元ⅱ。上端喷射单元ⅱ的喷射范围与输送区域ⅱ的上部分相交,下端喷射单元ⅱ的喷射范围与输送区域ⅱ的下部分相交。

104.上端喷射单元ⅱ包括上外侧喷嘴ⅱ43、上内侧喷嘴ⅱ44、顶部喷嘴ⅱ45。上外侧喷嘴ⅱ43和上内侧喷嘴ⅱ44分别位于烘干腔室39的两侧,上内侧喷嘴ⅱ44到星轮盘ⅱ35的中心轴的距离小于上外侧喷嘴ⅱ43到星轮盘ⅱ35的中心轴的距离。上外侧喷嘴ⅱ43的喷射方

向、上内侧喷嘴ⅱ44的喷射方向都朝向输送区域ⅱ。顶部喷嘴ⅱ45位于烘干腔室39顶部,顶部喷嘴ⅱ45的喷射方向朝向输送区域ⅱ。

105.顶部喷嘴ⅱ45在围绕星轮盘ⅱ35的中心轴的同一圆周方向上间隔排列,上外侧喷嘴ⅱ43在围绕星轮盘ⅱ35的中心轴的同一圆周方向上间隔排列,上内侧喷嘴ⅱ44在围绕星轮盘ⅱ35的中心轴的同一圆周方向上间隔排列。上外侧喷嘴ⅱ43的喷射方向、上内侧喷嘴ⅱ44的喷射方向为水平方向,上外侧喷嘴ⅱ43的喷射方向与上内侧喷嘴ⅱ44的喷射方向相反。顶部喷嘴ⅱ45的喷射方向为竖直朝下方向。上外侧喷嘴ⅱ43的喷射方向、上内侧喷嘴ⅱ44的喷射方向为水平方向,上外侧喷嘴ⅱ43的喷射方向与上内侧喷嘴ⅱ44的喷射方向相反。顶部喷嘴ⅱ45的喷射范围、上外侧喷嘴ⅱ43的喷射范围、上内侧喷嘴ⅱ44的喷射范围在围绕星轮盘ⅱ35的中心轴的同一圆周方向上错位排列。

106.下端喷射单元ⅱ位于烘干腔室39的下部。下端喷射单元ⅱ包括底部喷嘴ⅱ46和下侧部喷嘴ⅱ。底部喷嘴ⅱ46位于烘干腔室39底部,下侧部喷嘴ⅱ位于烘干腔室39的侧面。底部喷嘴ⅱ46的喷射方向、下侧部喷嘴ⅱ的喷射方向都朝向输送区域ⅱ。

107.底部喷嘴ⅱ46在围绕星轮盘ⅱ35的中心轴的同一圆周方向上间隔排列,下侧部喷嘴ⅱ在围绕星轮盘ⅱ35的中心轴的同一圆周方向上间隔排列。底部喷嘴ⅱ46的喷射方向为竖直朝上方向,所述下侧部喷嘴ⅱ的喷射方向为水平方向。底部喷嘴ⅱ46的喷射范围、下侧部喷嘴ⅱ的喷射范围在围绕星轮盘ⅱ35的中心轴的同一圆周方向上错位排列。

108.具体的,下侧部喷嘴ⅱ包括下外侧喷嘴ⅱ47、下内侧喷嘴ⅱ48。下外侧喷嘴ⅱ47和下内侧喷嘴ⅱ48分别位于烘干腔室39的两侧。下内侧喷嘴ⅱ48到星轮盘ⅱ35的中心轴的距离小于下外侧喷嘴ⅱ47到星轮盘ⅱ35的中心轴的距离,下外侧喷嘴ⅱ47的喷射方向、下内侧喷嘴ⅱ48的喷射方向都朝向输送区域ⅱ。下外侧喷嘴ⅱ47在围绕星轮盘ⅱ35的中心轴的同一圆周方向上间隔排列,下内侧喷嘴ⅱ48在围绕星轮盘ⅱ35的中心轴的同一圆周方向上间隔排列。下外侧喷嘴ⅱ47的喷射方向、下内侧喷嘴ⅱ48的喷射方向为水平方向,下外侧喷嘴ⅱ47的喷射方向与下内侧喷嘴ⅱ48的喷射方向相反。下外侧喷嘴ⅱ47的喷射范围、下内侧喷嘴ⅱ48的喷射范围在围绕星轮盘ⅱ35的中心轴的同一圆周方向上错位排列。

109.工作时,星轮盘ⅰ2和星轮盘ⅱ35做同向转动。输入端吸气单元ⅰ26、输出端吸气单元ⅰ27、输入端吸气单元ⅱ41、输出端吸气单元ⅱ42开始向外抽气,使得输入端屏蔽腔室ⅰ8、输出端屏蔽腔室ⅰ13、输入端屏蔽腔室ⅱ38、输出端屏蔽腔室ⅱ40处于负压状态,该负压状态的气压要小于瓶坯灭菌装置所处环境的气压。上端喷射单元ⅰ18、下端喷射单元ⅰ22、上端喷射单元ⅱ、下端喷射单元ⅱ都处于喷射状态,使得杀菌剂持续不断地进入灭菌腔室11内、无菌热空气持续不断地进入烘干腔室39内。输入端屏蔽腔室ⅰ8内的气压、输出端屏蔽腔室ⅰ13内的气压都小于灭菌腔室11内的气压,灭菌剂顺势通过输入端限流腔室10和输出端限流腔室12分别进入输入端屏蔽腔室ⅰ8内和输出端屏蔽腔室ⅰ13内。侧边屏蔽腔室15内部与输入端屏蔽腔室ⅰ8、输出端屏蔽腔室ⅰ13都连通,所以侧边屏蔽腔室15处于负压状态。从灭菌腔室11向侧边屏蔽腔室15溢出的灭菌剂和从外界被抽入侧边屏蔽腔室15的空气混合后,进入输入端屏蔽腔室ⅰ8、输出端屏蔽腔室ⅰ13,最终被抽走。输入端屏蔽腔室ⅱ38内的气压、输出端屏蔽腔室ⅱ40内的气压都小于烘干腔室39内的气压,无菌热空气会顺势流入输入端屏蔽腔室ⅱ38、输出端屏蔽腔室ⅱ40内,最终被抽走。在瓶坯卡入星轮盘ⅰ2的输送凹槽ⅰ3内后会随着星轮盘ⅰ2一起运动,瓶坯进入输送区域ⅰ5、瓶坯不发生自转运动;同样,瓶坯在输送

区域ⅱ也不发生自转运动。瓶坯首先在灭菌腔室11内被灭菌剂进行全面的灭菌处理、然后瓶坯被输送至烘干腔室39内去除残留的灭菌剂的处理,最终获得表面为无菌状态的瓶坯。

110.本发明第二种实施例。该实施例与第一种实施例的不同之处在于灭菌部件设有制动件。制动件固定设置在护板ⅰ上且伸入至灭菌腔室内,用于在瓶坯处于输送区域ⅰ后在灭菌腔室内接触瓶坯的瓶口部位即设有螺纹的部位,制动件采用塑料件,瓶坯接触制动件会使得瓶坯产生自转运动。如此便可以让瓶坯的各个表面交替接触不同流动路径上的灭菌剂,达到充分接触灭菌的效果。

111.本发明第三种实施例。该实施例与第二种实施例的不同之处在于上侧部喷嘴ⅰ只包括上内侧喷嘴ⅰ。

112.本发明第四种实施例。该实施例与第二种实施例的不同之处在于上侧部喷嘴ⅰ只包括上外侧喷嘴ⅰ。

113.本发明第五种实施例。该实施例与第一种实施例的不同之处在于取消了顶部喷嘴ⅱ。

114.本发明第六种实施例。该实施例与第二种实施例的不同之处在于取消了顶部喷嘴ⅱ。

115.本发明第七种实施例。该实施例与第三种实施例的不同之处在于取消了顶部喷嘴ⅱ。

116.本发明第八种实施例。该实施例与第四种实施例的不同之处在于取消了顶部喷嘴ⅱ。

117.本发明第九种实施例。

118.瓶坯灭菌装置的工作环境在吹灌旋一体设备内部,因此其输送物料的方式也应采用旋转交接的方式。瓶坯灭菌装置包括输送部件ⅰ、灭菌部件、输送部件ⅱ、烘干部件,其中输送部件ⅰ、灭菌部件对应于瓶坯灭菌装置的灭菌工位,输送部件ⅱ、烘干部件对应于瓶坯灭菌装置的烘干工位。瓶坯先经过灭菌工位做灭菌处理,然后经过烘干工位去除残留在瓶坯表面的灭菌剂的处理,最终瓶坯以无菌状态被送入吹罐旋一体设备的旋吹瓶装置中。

119.输送部件ⅰ设有星轮盘ⅰ、护板ⅰ。星轮盘ⅰ由驱动结构驱动而做自转运动,星轮盘ⅰ整体为圆盘状,其边缘设置有输送凹槽ⅰ,输送凹槽ⅰ在星轮盘ⅰ的边缘连续排列形成环状分布的结构。护板ⅰ的空间位置固定,它可以固定在输送部件ⅰ的机架结构上,当星轮盘ⅰ做自转运动时护板ⅰ始终位于星轮盘ⅰ的一侧。星轮盘ⅰ与护板ⅰ之间间隔分开而形成弧形的用于瓶坯通过的输送区域ⅰ;输送时,瓶坯的瓶口部位嵌入在输送凹槽ⅰ内,瓶坯一侧由星轮盘ⅰ提供支撑、另一侧由护板ⅰ提供支撑。

120.灭菌部件以空间位置固定的方式安装在输送部件ⅰ上,它和护板ⅰ一样空间位置固定、空间姿态不变,两者之间相对静止。护板ⅰ整体为弧形、它的圆心位于星轮盘ⅰ的自转的中心轴上。星轮盘ⅰ分布有护板ⅰ的该侧与护板ⅰ一起嵌入在灭菌部件中。

121.灭菌部件包括壳体ⅰ、喷射组件ⅰ、吸气组件ⅰ、空气屏障供气组件。壳体ⅰ用于在输送区域ⅰ上构建封闭程度高的空间;喷射组件ⅰ用将灭菌剂喷射到前述的空间内;吸气组件ⅰ用于强制回收灭菌剂;空气屏障供气组件以喷出高压无菌空气的方式来阻断灭菌剂溢流路径。

122.壳体ⅰ包括上下两部分,这上下两部分分别固定安装在护板ⅰ的上下两侧。壳体ⅰ包

裹在输送区域ⅰ的外侧。壳体ⅰ内部设有在围绕星轮盘ⅰ的中心轴的同一圆周方向上逐一排列的输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ、末端限流腔室,以及位于输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ、末端限流腔室的同一侧的侧边屏蔽腔室。在瓶坯进入壳体ⅰ后首先进入输入端屏蔽腔室ⅰ、接着进入输入端限流腔室、再接着进入灭菌腔室、再通过输出端限流腔室后进入输出端屏蔽腔室ⅰ、最后通过末端限流腔室而脱离壳体ⅰ。

123.输入端限流腔室的宽度、输出端限流腔室的宽度、末端限流腔室的宽度都大于输送区域ⅰ的宽度,输入端限流腔室的宽度、输出端限流腔室的宽度、末端限流腔室的宽度都小于输入端屏蔽腔室ⅰ的宽度、灭菌腔室的宽度、输出端屏蔽腔室ⅰ的宽度。输入端限流腔室的长度和输出端限流腔室的长度都大于星轮盘ⅰ上相邻的输送凹槽ⅰ的间距。壳体ⅰ上设有与输入端屏蔽腔室ⅰ连通的输入口ⅰ、以及与末端限流腔室连通的输出口ⅰ。输送区域ⅰ穿过输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ、末端限流腔室,并且输送区域ⅰ还穿过输入口ⅰ和输出口ⅰ。

124.侧边屏蔽腔室相比于其它腔室更靠近星轮盘ⅰ的中心轴。侧边屏蔽腔室分布在输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ的一侧,因此它的结构呈现为狭长状结构。空气屏障供气组件的输出端与壳体ⅰ连接并且空气屏障供气组件的输出端内部与侧边屏蔽腔室连通。由于壳体ⅰ与星轮盘ⅰ之间并非直接连接,星轮盘ⅰ会相对于壳体ⅰ处于转动状态,因此两者之间存在间隙。前述的输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ、端限流腔室都通过壳体ⅰ与星轮盘ⅰ之间的间隙与侧边屏蔽腔室连通。

125.壳体ⅰ上设有引流隔板ⅰ。引流隔板ⅰ位于侧边屏蔽腔室内部,引流隔板ⅰ垂直于星轮盘ⅰ的中心轴,引流隔板ⅰ上设有通孔。引流隔板ⅰ将侧边屏蔽腔室分隔形成引导腔室和过渡腔室。引导腔室通过引流隔板ⅰ上的通孔与过渡腔室连通。空气屏障供气组件的输出端内部与过渡腔室连通。星轮盘ⅰ上设有两块引流隔板ⅱ,引流隔板ⅱ整体都为环状结构、两个引流隔板ⅱ的圆心处于相同位置上,因此半径小的引流隔板ⅱ位于半径大的引流隔板ⅱ内部。引流隔板ⅱ都伸入到引导腔室内。其中一个引流隔板ⅱ的一侧与壳体ⅰ之间形成外侧限流通道,另一个引流隔板ⅱ的另一侧与壳体ⅰ之间形成内侧限流通道。外侧限流通道和内侧限流通道都与引导腔室的其它部位连通,外侧限流通道通过壳体ⅰ与星轮盘ⅰ之间的间隙与外界连通。输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ、末端限流腔室都通过壳体ⅰ与星轮盘ⅰ之间的间隙与内侧限流通道连通。

126.吸气组件ⅰ包括输入端吸气单元ⅰ和输出端吸气单元ⅰ。输入端吸气单元ⅰ至少设有两个输入端吸气部位ⅰ,其中一个输入端吸气部位ⅰ与输入端屏蔽腔室ⅰ的上部分连通、另一个输入端吸气部位ⅰ与输入端屏蔽腔室ⅰ的下部分连通。输出端吸气单元ⅰ设有两个输出端吸气部位ⅰ,其中一个输出端吸气部位ⅰ与输出端屏蔽腔室ⅰ的上部分连通、另一个输出端吸气部位ⅰ与输出端屏蔽腔室ⅰ的下部分连通。

127.喷射组件ⅰ包括上端喷射单元ⅰ和下端喷射单元ⅰ,上端喷射单元ⅰ的喷射范围位于灭菌腔室内并且与输送区域ⅰ的上部分相交,下端喷射单元ⅰ的喷射范围位于灭菌腔室内并且与输送区域ⅰ的下部分相交。

128.其中,上端喷射单元ⅰ位于灭菌腔室的上部,所述上端喷射单元ⅰ包括顶部喷嘴ⅰ、

上侧部喷嘴ⅰ,顶部喷嘴ⅰ位于灭菌腔室顶部,上侧部喷嘴ⅰ位于灭菌腔室的侧面,顶部喷嘴ⅰ的喷射方向、上侧部喷嘴ⅰ的喷射方向都朝向输送区域ⅰ。

129.顶部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,上侧部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,顶部喷嘴ⅰ的喷射方向为竖直朝下方向,上侧部喷嘴ⅰ的喷射方向为水平方向。顶部喷嘴ⅰ的喷射范围、上侧部喷嘴ⅰ的喷射范围在围绕星轮盘ⅰ的中心轴的同一圆周方向上错位排列。

130.具体的,上侧部喷嘴ⅰ包括上外侧喷嘴ⅰ、上内侧喷嘴ⅰ。上外侧喷嘴ⅰ和上内侧喷嘴ⅰ分别位于灭菌腔室的两侧,上内侧喷嘴ⅰ到星轮盘ⅰ的中心轴的距离小于上外侧喷嘴ⅰ到星轮盘ⅰ的中心轴的距离,上外侧喷嘴ⅰ的喷射方向、上内侧喷嘴ⅰ的喷射方向都朝向输送区域ⅰ。顶部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列。上外侧喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,上内侧喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列。顶部喷嘴ⅰ的喷射方向为竖直朝下方向,上外侧喷嘴ⅰ的喷射方向、上内侧喷嘴ⅰ的喷射方向为水平方向,上外侧喷嘴ⅰ的喷射方向与上内侧喷嘴ⅰ的喷射方向相反。顶部喷嘴ⅰ的喷射范围、上外侧喷嘴ⅰ的喷射范围、上内侧喷嘴ⅰ的喷射范围在围绕星轮盘ⅰ的中心轴的同一圆周方向上错位排列。

131.下端喷射单元ⅰ位于灭菌腔室的下部。下端喷射单元ⅰ包括底部喷嘴ⅰ和下侧部喷嘴ⅰ。底部喷嘴ⅰ位于灭菌腔室底部;下侧部喷嘴ⅰ位于灭菌腔室的侧面。底部喷嘴ⅰ的喷射方向、下侧部喷嘴ⅰ的喷射方向都朝向输送区域ⅰ。底部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,下侧部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列。底部喷嘴ⅰ的喷射方向为竖直朝上方向,下侧部喷嘴ⅰ的喷射方向为水平方向。底部喷嘴ⅰ的喷射范围、下侧部喷嘴ⅰ的喷射范围在围绕星轮盘ⅰ的中心轴的同一圆周方向上错位排列。

132.具体的,下侧部喷嘴ⅰ包括下外侧喷嘴ⅰ、下内侧喷嘴ⅰ。下外侧喷嘴ⅰ和下内侧喷嘴ⅰ分别位于灭菌腔室的两侧。下内侧喷嘴ⅰ到星轮盘ⅰ的中心轴的距离小于下外侧喷嘴ⅰ到星轮盘ⅰ的中心轴的距离,下外侧喷嘴ⅰ的喷射方向、下内侧喷嘴ⅰ的喷射方向都朝向输送区域ⅰ。底部喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列。下外侧喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列,下内侧喷嘴ⅰ在围绕星轮盘ⅰ的中心轴的同一圆周方向上间隔排列。下外侧喷嘴ⅰ的喷射方向、下内侧喷嘴ⅰ的喷射方向为水平方向,下外侧喷嘴ⅰ的喷射方向与下内侧喷嘴ⅰ的喷射方向相反。底部喷嘴ⅰ的喷射范围、下外侧喷嘴ⅰ的喷射范围、下内侧喷嘴ⅰ的喷射范围在围绕星轮盘ⅰ的中心轴的同一圆周方向上错位排列。

133.烘干工位处布置着输送部件ⅱ和烘干部件。输送部件ⅱ的结构与输送部件ⅰ的结构相同。

134.输送部件ⅱ设有星轮盘ⅱ、护板ⅱ。星轮盘ⅱ由驱动结构驱动而做自转运动,星轮盘ⅱ的转动方向与星轮盘ⅰ的转动方向相同。星轮盘ⅱ整体为圆盘状,其边缘设置有输送凹槽ⅱ,输送凹槽ⅱ在星轮盘ⅱ的边缘连续排列形成环状分布的结构。护板ⅱ的空间位置固定,它可以固定在输送部件ⅱ的机架结构上,当星轮盘ⅱ做自转运动时护板ⅱ始终位于星轮盘ⅱ的一侧。星轮盘ⅱ与护板ⅱ之间间隔分开而形成弧形的用于瓶坯通过的输送区域ⅱ;输送时,瓶坯的瓶口部位嵌入在输送凹槽ⅱ内,瓶坯一侧由星轮盘ⅱ提供支撑、另一侧由护板ⅱ提供支撑。输送区域ⅱ与输送区域ⅰ对接在一起,当瓶坯脱离输送部件ⅰ的输送区

域ⅰ后便会即刻进入输送部件ⅱ的输送区域ⅱ内。

135.烘干部件以空间位置固定的方式安装在输送部件ⅱ上,它和护板ⅱ一样空间位置固定、空间姿态不变,两者之间相对静止。护板ⅱ整体为弧形、它的圆心位于星轮盘ⅱ的自转的中心轴上。星轮盘ⅱ分布有护板ⅱ的该侧与护板ⅱ一起嵌入在烘干部件中。

136.烘干部件包括壳体ⅱ、喷射组件ⅱ、吸气组件ⅱ。壳体ⅱ用于在输送区域ⅱ上构建封闭程度高的空间,壳体ⅱ与壳体ⅰ连接;喷射组件ⅱ用将无菌热空气喷射到前述的空间内;吸气组件ⅱ用于强制回收喷射出的无菌热空气。

137.壳体ⅱ包括上下两部分,这上下两部分分别固定安装在护板ⅱ的上下两侧。壳体ⅱ包裹在输送区域ⅱ的外侧。壳体ⅱ内部设有在围绕星轮盘ⅱ的中心轴的同一圆周方向上逐一排列的输入端屏蔽腔室ⅱ、烘干腔室、输出端屏蔽腔室ⅱ。

138.壳体ⅱ在输入端屏蔽腔室ⅱ与烘干腔室之间设有输入端隔板、输入端隔板上设有通孔,输入端屏蔽腔室ⅱ通过通孔与烘干腔室连通。壳体ⅱ在烘干腔室与输出端屏蔽腔室ⅱ之间设有输出端隔板、输出端隔板上设有通孔,烘干腔室通过通孔与输出端屏蔽腔室ⅱ连通。壳体ⅱ上设有与输入端屏蔽腔室ⅱ连通的输入口ⅱ、以及与输出端屏蔽腔室ⅱ连通的输出口ⅱ。由于壳体ⅱ与壳体ⅰ连接,使得输入口ⅱ与输出口ⅰ连通,也就是输送区域ⅱ与输送区域ⅰ连接在一起。输送区域ⅱ穿过输入端屏蔽腔室ⅱ、烘干腔室、输出端屏蔽腔室ⅱ,并且输送区域ⅱ还穿过输入口ⅱ、输出口ⅱ、输入端隔板上的通孔、输出端隔板上的通孔,所以在瓶坯进入壳体ⅱ后首先进入输入端屏蔽腔室ⅱ、烘干腔室、最后通过输出端屏蔽腔室ⅱ而脱离壳体ⅱ。

139.吸气组件ⅱ包括输入端吸气单元ⅱ和输出端吸气单元ⅱ。输入端吸气单元ⅱ设有两个输入端吸气部位ⅱ,其中一个输入端吸气部位ⅱ与输入端屏蔽腔室ⅱ的上部分连通、另一个输入端吸气部位ⅱ与输入端屏蔽腔室ⅱ的下部分连通。输出端吸气单元ⅱ设有两个输出端吸气部位ⅱ,其中一个输出端吸气部位ⅱ与输出端屏蔽腔室ⅱ的上部分连通、另一个输出端吸气部位ⅱ与输出端屏蔽腔室ⅱ的下部分连通。

140.喷射组件ⅱ包括上端喷射单元ⅱ和下端喷射单元ⅱ。上端喷射单元ⅱ的喷射范围与输送区域ⅱ的上部分相交,下端喷射单元ⅱ的喷射范围与输送区域ⅱ的下部分相交。

141.上端喷射单元ⅱ包括上外侧喷嘴ⅱ、上内侧喷嘴ⅱ、顶部喷嘴ⅱ。上外侧喷嘴ⅱ和上内侧喷嘴ⅱ分别位于烘干腔室的两侧,上内侧喷嘴ⅱ到星轮盘ⅱ的中心轴的距离小于上外侧喷嘴ⅱ到星轮盘ⅱ的中心轴的距离。上外侧喷嘴ⅱ的喷射方向、上内侧喷嘴ⅱ的喷射方向都朝向输送区域ⅱ。顶部喷嘴ⅱ位于烘干腔室顶部,顶部喷嘴ⅱ的喷射方向朝向输送区域ⅱ。

142.顶部喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,上外侧喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,上内侧喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列。上外侧喷嘴ⅱ的喷射方向、上内侧喷嘴ⅱ的喷射方向为水平方向,上外侧喷嘴ⅱ的喷射方向与上内侧喷嘴ⅱ的喷射方向相反。顶部喷嘴ⅱ的喷射方向为竖直朝下方向。上外侧喷嘴ⅱ的喷射方向、上内侧喷嘴ⅱ的喷射方向为水平方向,上外侧喷嘴ⅱ的喷射方向与上内侧喷嘴ⅱ的喷射方向相反。顶部喷嘴ⅱ的喷射范围、上外侧喷嘴ⅱ的喷射范围、上内侧喷嘴ⅱ的喷射范围在围绕星轮盘ⅱ的中心轴的同一圆周方向上错位排列。

143.下端喷射单元ⅱ位于烘干腔室的下部。下端喷射单元ⅱ包括底部喷嘴ⅱ和下侧部喷嘴ⅱ。底部喷嘴ⅱ位于烘干腔室底部,下侧部喷嘴ⅱ位于烘干腔室的侧面。底部喷嘴ⅱ的喷射方向、下侧部喷嘴ⅱ的喷射方向都朝向输送区域ⅱ。

144.底部喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,下侧部喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列。底部喷嘴ⅱ的喷射方向为竖直朝上方向,所述下侧部喷嘴ⅱ的喷射方向为水平方向。底部喷嘴ⅱ的喷射范围、下侧部喷嘴ⅱ的喷射范围在围绕星轮盘ⅱ的中心轴的同一圆周方向上错位排列。

145.具体的,下侧部喷嘴ⅱ包括下外侧喷嘴ⅱ、下内侧喷嘴ⅱ。下外侧喷嘴ⅱ和下内侧喷嘴ⅱ分别位于烘干腔室的两侧。下内侧喷嘴ⅱ到星轮盘ⅱ的中心轴的距离小于下外侧喷嘴ⅱ到星轮盘ⅱ的中心轴的距离,下外侧喷嘴ⅱ的喷射方向、下内侧喷嘴ⅱ的喷射方向都朝向输送区域ⅱ。下外侧喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列,下内侧喷嘴ⅱ在围绕星轮盘ⅱ的中心轴的同一圆周方向上间隔排列。下外侧喷嘴ⅱ的喷射方向、下内侧喷嘴ⅱ的喷射方向为水平方向,下外侧喷嘴ⅱ的喷射方向与下内侧喷嘴ⅱ的喷射方向相反。下外侧喷嘴ⅱ的喷射范围、下内侧喷嘴ⅱ的喷射范围在围绕星轮盘ⅱ的中心轴的同一圆周方向上错位排列。

146.工作时,星轮盘ⅰ和星轮盘ⅱ做同向转动。输入端吸气单元ⅰ、输出端吸气单元ⅰ、输入端吸气单元ⅱ、输出端吸气单元ⅱ开始向外抽气,使得输入端屏蔽腔室ⅰ、输出端屏蔽腔室ⅰ、输入端屏蔽腔室ⅱ、输出端屏蔽腔室ⅱ处于负压状态,该负压状态的气压要小于瓶坯灭菌装置所处环境的气压。空气屏障供气组件开始向外输出无菌空气,无菌空气先在过渡腔室内扩散、然后以等压方式进入引导腔室;引导腔室内的气压大于输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ、末端限流腔室的气压;此后无菌空气通过外侧限流通道向瓶坯灭菌装置所处环境溢出、无菌空气通过内侧限流通道向输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ、末端限流腔室内溢入。这样便可以阻止输入端屏蔽腔室ⅰ、输入端限流腔室、灭菌腔室、输出端限流腔室、输出端屏蔽腔室ⅰ、末端限流腔室从侧边屏蔽腔室所在位置与外界连通。

147.上端喷射单元ⅰ、下端喷射单元ⅰ、上端喷射单元ⅱ、下端喷射单元ⅱ都处于喷射状态,使得杀菌剂持续不断地进入灭菌腔室内、无菌热空气持续不断地进入烘干腔室内。输入端屏蔽腔室ⅰ内的气压、输出端屏蔽腔室ⅰ内的气压都小于灭菌腔室内的气压,灭菌剂顺势通过输入端限流腔室和输出端限流腔室分别进入输入端屏蔽腔室ⅰ内和输出端屏蔽腔室ⅰ内。输入端屏蔽腔室ⅱ内的气压、输出端屏蔽腔室ⅱ内的气压都小于烘干腔室内的气压,无菌热空气会顺势流入输入端屏蔽腔室ⅱ、输出端屏蔽腔室ⅱ内,最终被抽走。在瓶坯卡入星轮盘ⅰ的输送凹槽ⅰ内后会随着星轮盘ⅰ一起运动,瓶坯进入输送区域ⅰ、瓶坯不发生自转运动;同样,瓶坯在输送区域ⅱ也不发生自转运动。瓶坯首先在灭菌腔室内被灭菌剂进行全面的灭菌处理、然后瓶坯被输送至烘干腔室内去除残留的灭菌剂的处理,最终获得表面为无菌状态的瓶坯。

148.本发明第十种实施例。该实施例与第九种实施例的不同之处在于灭菌部件设有制动件。制动件固定设置在护板ⅰ上,用于在瓶坯处于输送区域ⅰ后在灭菌腔室内接触瓶坯的瓶口部位即设有螺纹的部位,制动件采用塑料件,瓶坯接触制动件会使得瓶坯产生自转运动。如此便可以让瓶坯的各个表面交替接触不同流动路径上的灭菌剂,达到充分接触灭菌

的效果。

149.本发明第十一种实施例。该实施例与第十种实施例的不同之处在于上侧部喷嘴ⅰ只包括上内侧喷嘴ⅰ。

150.本发明第十二种实施例。该实施例与第十种实施例的不同之处在于上侧部喷嘴ⅰ只包括上外侧喷嘴ⅰ。

151.本发明第十三种实施例。该实施例与第九种实施例的不同之处在于取消了顶部喷嘴ⅱ。

152.本发明第十四种实施例。该实施例与第十种实施例的不同之处在于取消了顶部喷嘴ⅱ。

153.本发明第十五种实施例。该实施例与第十一种实施例的不同之处在于取消了顶部喷嘴ⅱ。

154.本发明第十六种实施例。该实施例与第十二种实施例的不同之处在于取消了顶部喷嘴ⅱ。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。