1.本发明涉及一种包层材料。

背景技术:

2.在通信设备、图像显示设备、摄像设备等搭载电子部件的电子设备中,搭载有散热板等散热构件。

3.对于搭载于电子设备的散热构件,要求高导热性、非磁性、机械强度、焊接性等。详细而言,对于散热构件而言,作为原本的特性,为了将来自电子部件的热向外部放出而要求高的导热性。此外,为了不对电子部件造成磁影响,对散热构件要求非磁性。此外,由于要求伴随电子设备的薄型化/轻量化的薄壁化,故对散热构件要求能够耐受薄壁化的拉伸强度等机械强度。而且,为了与构成电子设备的其他部件的接合,对散热构件要求焊接性。

4.专利文献1提出了用于应对这些要求的包层材料。专利文献1提出了由奥氏体不锈钢构成的层(sus层)、由纯铜或铜合金构成的层(cu层)、由奥氏体不锈钢构成的层(sus层)依次层叠并接合而成的三层结构的包层材料。该包层材料通过芯材的cu层来确保高的导热性。此外,该包层材料通过所选择的材料来确保包层材料的整体的非磁性。此外,通过设于芯材的正反侧的sus层,确保机械强度和焊接性。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2019-31036号公报

技术实现要素:

8.发明所要解决的问题

9.专利文献1所公开的包层材料从非磁性/焊接性的观点考虑是优选的,但从导热性和薄壁化的观点考虑还存在改良的余地。例如,设于芯材的正反侧的sus层的导热性比芯材的cu层小。此外,就设于芯材的反正侧的sus层而言,由于与芯材的cu层的变形阻力之差,有时在进行包层轧制时sus层的厚度容易变得不均匀,会形成厚度小的部分(薄壁部)和厚度大的部分(厚壁部)。因此,由于sus层的薄壁部,有时芯材的cu层会露出于包层材料的表面,因此不易进行包层材料整体的进一步的薄壁化。

10.鉴于上述问题,本发明的目的在于,提供一种不使用由奥氏体不锈钢构成的层(sus层)且具有适于散热构件的特性的包层材料。

11.用于解决问题的方案

12.本发明的一个方面的包层材料具有:第一层,由纯铜或包含95.0质量%以上的cu的第一cu合金构成;以及第二层,以1μm以上的厚度接合于所述第一层的至少一个面,且由第二cu合金构成,所述第二cu合金为包含5.0质量%以上且45.0质量%以下的ni的cu-ni合金、或者包含5.0质量%以上且30.0质量%以下的ni和10.0质量%以上且30.0质量%以下的zn的cu-ni-zn合金中的任一种,所述包层材料的相对磁导率为1.001以下。

13.可以是,在上述的包层材料中,构成所述第一层的所述第一cu合金包含按合计计5.0质量%以下的si、co、sn、zn、mg、fe、ti、zr、cr、al、p、mn以及ag中的至少一种。

14.优选的是,在上述的包层材料中,构成所述第一层的所述第一cu合金包含5.0质量%以下的zr。

15.优选的是,在上述的包层材料中,构成所述第一层的所述第一cu合金包含按合计计5.0质量%以下的cr和zr。

16.可以是,在上述的包层材料中,构成所述第二层的所述cu-ni合金包含按合计计5.0质量%以下的si、co、sn、zn、mg、fe、ti、zr、cr、al、p、mn以及ag中的至少一种;或者构成所述第二层的所述cu-ni-zn合金能够包含按合计计5.0质量%以下的si、co、sn、mg、fe、ti、zr、cr、al、p、mn以及ag中的至少一种。

17.优选的是,在上述的包层材料中,具有由第三cu合金构成的第三层,所述第三层以1μm以上的厚度接合于所述第一层的与接合有所述第二层的面相反侧的面,所述第三cu合金为包含5.0质量%以上且45.0质量%以下的ni的cu-ni合金、或者包含5.0质量%以上且30.0质量%以下的ni和10.0质量%以上且30.0质量%以下的zn的cu-ni-zn合金中的任一种。

18.可以是,在上述的包层材料中,构成所述第三层的所述cu-ni合金包含按合计计5.0质量%以下的si、co、sn、zn、mg、fe、ti、zr、cr、al、p、mn以及ag中的至少一种;或者构成所述第三层的所述cu-ni-zn合金能够包含按合计计5.0质量%以下的si、co、sn、mg、fe、ti、zr、cr、al、p、mn以及ag中的至少一种。

19.发明效果

20.根据本发明,提供一种不使用由奥氏体不锈钢构成的层(sus层)且具有适于散热构件的特性的包层材料。

附图说明

21.图1是表示本实施方式的二层结构的包层材料的示意图。

22.图2是表示本实施方式的三层结构的包层材料的示意图。

23.图3是表示评价焊接性的情况的示意图。

具体实施方式

24.以下,参照附图对本发明的包层材料的实施方式的例子进行说明。需要说明的是,本发明并不限定于这些示例,而是由权利要求书示出,意图包括与权利要求书等同的含义和范围内的所有变更。

25.图1所示的包层材料10是成为本发明的包层材料的一个实施方式的二层结构的示意图。图2所示的包层材料20是成为本发明的包层材料的一个实施方式的三层结构的包层材料20。包层材料10、20例如可以适合用作构成搭载于便携电话、平板终端、可穿戴终端、数码相机、个人计算机等电子设备的散热构件的原材料。此外,可以适合用作构成搭载于车辆的摄像机、搭载于各种传感器、控制装置等电子设备的散热构件的原材料。要求这样的电子设备小型且薄、轻量。而且,从高导热性、非磁性、机械强度、焊接性等观点考虑,对于这样的电子设备的散热构件所使用的包层材料10、20要求优异的特性。

26.构成包层材料10、20的第一层1由纯铜或包含95.0质量%以上的cu的第一cu合金构成。第一层1成为包层材料10、20的芯材,是主要用于确保高的导热性和机械强度的层。需要说明的是,在此所说的第一cu合金是为了方便起见表示构成第一层1的cu合金的术语。

27.构成包层材料10、20的第一层1的纯铜可以由99.0质量%以上的cu和不可避免的杂质构成。在成为芯材的第一层1由99.0质量%以上的cu和不可避免的杂质构成的情况下,包层材料10、20具有高导热性,为非磁性,由于适度的加工性而容易薄壁化,并且具有相应的机械强度(拉伸强度)。需要说明的是,就纯铜中可能会混入的小于1.0质量%的不可避免的杂质而言,例如,可列举出p、ni、si、zn、pb、sn、zr、mg、ag、as、cr、fe、co。纯铜例如可以是uns(unified numbering system:统一编号系统)中的c10100、c10200、c10300、c10400、c10500、c10700、c10800、c10910、c10920、c12000、c15500中的任一种。

28.或者,构成包层材料10、20的第一层1的第一cu合金可以由95.0质量%以上的cu、5.0质量%以下的添加元素以及不可避免的杂质构成。在成为芯材的第一层1由95.0质量%以上的cu、5.0质量%以下的添加元素以及不可避免的杂质构成的情况下,包层材料10、20相应地具有高导热性,为非磁性,由于适度的加工性而容易薄壁化,并且具有充分的机械强度(拉伸强度)。

29.第一cu合金可以包含按合计计5.0质量%以下的si、co、sn、zn、mg、fe、ti、zr、cr、al、p、mn以及ag中的至少一种作为添加元素。(第一cu合金可以包含si、co、sn、zn、mg、fe、ti、zr、cr、al、p、mn以及ag中的至少一种作为添加元素。第一cu合金可以包含按合计计5.0质量%以下的这些添加元素。)或者,第一cu合金优选包含5.0质量%以下的zr作为添加元素。或者,第一cu合金优选包含按合计计5.0质量%以下的cr和zr作为添加元素。需要说明的是,在第一cu合金中所含的添加元素超过5.0质量%的情况下,可能会由于第一层1而导致包层材料10、20的整体的导热系数降低。因此,第一cu合金中所含的添加元素以各元素的合计优选为5.0质量%以下。需要说明的是,就第一cu合金中可能会混入的小于1.0质量%的不可避免的杂质而言,例如,可列举出p、ni、si、zn、pb、sn、zr、mg、ag、as、cr、fe、co。第一cu合金例如可以是uns标准中的c15150、c14415、c18045、c15100中的任一种。

30.构成包层材料10、20的第二层2是以1μm以上的厚度接合于第一层1的至少一个面的层。第二层2由第二cu合金构成,该第二cu合金为包含5.0质量%以上且45.0质量%以下的ni的cu-ni合金、或者包含5.0质量%以上且30.0质量%以下的ni和10.0质量%以上且30.0质量%以下的zn的cu-ni-zn合金中的任一种。第二层2是主要用于确保焊接性的层。需要说明的是,在此所说的第二cu合金是为了方便起见表示构成第二层2的cu合金的术语。第二cu合金是cu-ni合金或cu-ni-zn合金中的任一种。

31.构成包层材料10、20的第二层2的第二cu合金可以是包含5.0质量%以上且45.0质量%以下的ni、剩余部分由cu和不可避免的杂质构成的cu-ni合金。作为该cu-ni合金的第二cu合金可以优选包含10.0质量%以上且45.0质量%以下的ni、剩余部分由cu和不可避免的杂质构成。在接合于第一层1的至少一个面的第二层2由该cu-ni合金构成的情况下,包层材料10、20具有与奥氏体不锈钢同等以上的导热性,为非磁性,由于适度的加工性而容易薄壁化,并且具有相应的机械强度(拉伸强度)。

32.或者,构成包层材料10、20的第二层2的第二cu合金可以是包含5.0质量%以上且30.0质量%以下的ni和10.0质量%以上且30.0质量%以下的zn、剩余部分由cu和不可避免

的杂质构成的cu-ni-zn合金。在接合于第一层1的至少一个面的第二层2由该cu-ni-zn合金构成的情况下,与上述的cu-ni合金同样地,包层材料10、20具有与奥氏体不锈钢同等以上的导热性,为非磁性,由于适度的加工性而容易薄壁化,并且具有相应的机械强度(拉伸强度)。此外,在第二层2由cu-ni-zn合金构成的情况下,与第二层2由cu-ni合金构成的情况相比,由于包含10.0质量%以上且30.0质量%以下的zn,包层材料10、20的机械强度(拉伸强度)提高。

33.在第二cu合金为上述的cu-ni合金的情况下,该cu-ni合金还可以包含按合计计5.0质量%以下的si、co、sn、zn、mg、fe、ti、zr、cr、al、p、mn以及ag中的至少一种。在该cu-ni合金中包含合计超过5.0质量%的si、co、sn、zn、mg、fe、ti、zr、cr、al、p、mn以及ag中的至少一种的情况下,可能会由于第二层2而导致包层材料10整体的导热系数降低。因此,作为该cu-ni合金的第二cu合金中所含的si、co、sn、zn、mg、fe、ti、zr、cr、al、p、mn以及ag中的至少一种优选合计为5.0质量%以下。需要说明的是,就该cu-ni合金中可能会混入的小于1.0质量%的不可避免的杂质而言,例如,可列举出p、si、zn、pb、sn、zr、mg、ag、as、cr、fe、co。

34.在第二cu合金为上述的cu-ni-zn合金的情况下,该cu-ni-zn合金还可以包含按合计计5.0质量%以下的si、co、sn、mg、fe、ti、zr、cr、al、p、mn以及ag中的至少一种。在该cu-ni-zn合金中包含合计超过5.0质量%的si、co、sn、mg、fe、ti、zr、cr、al、p、mn以及ag中的至少一种的情况下,可能会由于第二层2而导致包层材料10整体的导热系数降低。因此,作为该cu-ni-zn合金的第二cu合金中所含的si、co、sn、mg、fe、ti、zr、cr、al、p、mn以及ag中的至少一种优选合计为5.0质量%以下。需要说明的是,就该cu-ni-zn合金中可能会混入的小于1.0质量%的不可避免的杂质而言,例如,可列举出p、ni、si、pb、sn、zr、mg、ag、as、cr、fe、co。

35.第二cu合金例如可以是uns标准中的c70610、c70800、c70900、c71000、c71100、c71110、c71300、c71500、c71520、c71580、c71581、c71590、c71600、c71630、c71640、c71700、c71900、c71950、c72000、c72150、c72200、c72400、c72420、c72900、c72950、c73200中的任一种。或者,第二cu合金例如可以是uns标准中的c7351、c7451、c7521、c7541、c7701中的任一种。

36.对于由上述的第二cu合金构成的第二层2接合于第一层1的至少一个面的包层材料10、20,与第二层由sus层构成的情况相比,其能够抑制由于第二层2而导致包层材料10、20的导热性降低。此外,通过由上述的第二cu合金构成的第二层2具有1μm以上的厚度,包层材料10、20能够具有优异的焊接性。在此所说的焊接性是指对于经常用于电子设备的由sus304等不锈钢构成的部件的焊接时的粘接性。上述的第二cu合金容易与sus304等不锈钢融合,在焊接时能够良好地粘接而发挥高的接合强度。

37.就构成包层材料10的第一层1和第二层2而言,cu系材料为主体。因此,与不锈钢系材料的变形阻力与cu系材料的变形阻力之差相比,构成包层材料10的第一层1的变形阻力与第二层2的变形阻力之差充分小。包层材料10是与不锈钢系材料和cu系材料的组合相比变形阻力之差小的cu系材料彼此的组合,由此显示出优异的延展性,因此能够延伸得更薄而使用。

38.此外,构成包层材料10的第一层1的纯铜或第一cu合金以及构成第二层2的第二cu

合金均为非磁性体。由此,图1所示的具有第一层1和第二层2的包层材料10的整体成为非磁性体。在此所说的非磁性体是指包层材料10的磁导率(μ)相对于真空中的磁导率(μ0)即相对磁导率(μ/μ0)为1.001以下。包层材料10的相对磁导率(μ/μ0)为1.001以下,因此包层材料10自身不易带有磁性。

39.如上所述,由cu系材料成为主体的第一层1和第二层2构成的包层材料10与专利文献1所公开的包含由奥氏体不锈钢构成的层(sus层)的包层材料相比,由于cu系材料成为主体的第一层1和第二层2,能够具有高的导热系数并且成为非磁性,能够实现充分的薄壁化。此外,就由cu系材料成为主体的第一层1和第二层2构成的包层材料10而言,由于cu系材料成为主体的第一层1和第二层2,能够不使用由奥氏体不锈钢构成的层(sus层)且具有相应的机械强度和焊接性。因此,包层材料10适于散热构件的原材料。

40.图2所示的三层结构的包层材料20除了上述的第一层1和第二层2以外,还包含第三层3。构成包层材料20的第三层3以1μm以上的厚度接合于第一层1的与接合有第二层2的面相反侧的面。在三层结构的包层材料20的情况下,第一层1位于第二层2与第三层3之间。

41.构成包层材料20的第三层3可以是与第二层2相同的构成,也能够使用与第二层2相同的材料/厚度的原材料来构成。即,第三层3可以以1μm以上的厚度接合于第一层1的与接合有第二层2的面相反侧的面,由第三cu合金构成,该第三cu合金为包含5.0质量%以上且45.0质量%以下的ni的cu-ni合金、或者包含5.0质量%以上且30.0质量%以下的ni和10.0质量%以上且30.0质量%以下的zn的cu-ni-zn合金中的任一种。

42.构成包层材料20的第三层3的第三cu合金即cu-ni合金可以包含5.0质量%以上且45.0质量%以下的ni,剩余部分由cu和不可避免的杂质构成。该cu-ni合金可以优选包含10.0质量%以上且45.0质量%以下的ni,剩余部分由cu和不可避免的杂质构成。关于这点,第三cu合金的cu-ni合金的组成与构成第二层2的第二cu合金的cu-ni合金的组成相同,其效果也与构成第二层2的第二cu合金的cu-ni合金相同。

43.或者,构成包层材料20的第三层3的第三cu合金即cu-ni-zn合金可以包含5.0质量%以上且30.0质量%以下的ni和10.0质量%以上且30.0质量%以下的zn,剩余部分由cu和不可避免的杂质构成。关于这点,第三cu合金的cu-ni-zn合金的组成与构成第二层2的第二cu合金的cu-ni-zn合金的组成相同,其效果也与构成第二层2的第二cu合金的cu-ni-zn合金相同。

44.在第三cu合金为上述的cu-ni合金的情况下,该cu-ni合金还可以包含按合计计5.0质量%以下的si、co、sn、zn、mg、fe、ti、zr、cr、al、p、mn以及ag中的至少一种。需要说明的是,就该cu-ni合金中可能会混入的小于1.0质量%的不可避免的杂质而言,例如可列举出p、si、zn、pb、sn、zr、mg、ag、as、cr、fe、co等。

45.在第三cu合金为上述的cu-ni-zn合金的情况下,该cu-ni-zn合金还可以包含按合计计5.0质量%以下的si、co、sn、mg、fe、ti、zr、cr、al、p、mn以及ag中的至少一种。需要说明的是,就该cu-ni-zn合金中可能会混入的小于1.0质量%的不可避免的杂质而言,例如可列举出p、ni、si、pb、sn、zr、mg、ag、as、cr、fe、co等。

46.第三cu合金例如可以是uns标准中的c70610、c70800、c70900、c71000、c71100、c71110、c71300、c71500、c71520、c71580、c71581、c71590、c71600、c71630、c71640、c71700、c71900、c71950、c72000、c72150、c72200、c72400、c72420、c72900、c72950、c73200中的任一

种。或者,第二cu合金例如可以是uns标准中的c7351、c7451、c7521、c7541、c7701中的任一种。这点与构成第二层2的第二cu合金相同,其效果也与构成第二层2的第二cu合金相同。

47.为了不需要区分包层材料20的正反侧,构成包层材料20的第三层3优选为与第二层2相同的组成。即,第三层3具有与第二层2相同的组成,优选具有与第二层2相同的厚度。在如此构成第三层3的情况下,在用户要对包层材料20进行加工时,不需要确认包层材料20的正面和反面来进行区分,因此容易操作。

48.由cu系材料成为主体的第一层1、第二层2以及第三层3构成的包层材料20由于是与不锈钢系材料和cu系材料的组合相比变形阻力之差小的cu系材料彼此的组合,因此不易产生在轧制时第二层2或第三层3破裂而作为芯材的第一层1露出这样的不良情况,因此能够将包层材料20延伸至更薄例如0.1mm以下的厚度(总厚度)来使用。例如,专利文献1中公开的在sus层之间具有cu层的三层结构的包层材料与cu系彼此的组合相比,变形阻力之差大,担心如上所述的芯材的露出。因此,可认为专利文献1的包层材料的实用上的总厚度约为0.2mm(0.2mm以上)。而且,认为:即使尝试使该专利文献1的包层材料比实用上的总厚度进一步薄壁化,也由于芯材的露出、各层的破损等而无法使总厚度设为0.1mm以下。另一方面,在cu系材料成为主体的三层结构的包层材料20的情况下,若考虑构成该包层材料20的三层各自的主体为cu系材料,则能使总厚度小于0.1mm。

49.包层材料20例如可以薄壁化为0.022mm的厚度(总厚度)。在该情况下,若列举出将构成包层材料20的三层的厚度比(第二层2∶第一层1∶第三层3)设定为1∶20∶1的构成例,则第一层1的厚度为20μm,第二层2和第三层3的厚度均为1μm。此外,从使包层材料20薄壁化并且确保相应的导热性和机械强度的观点考虑,构成包层材料20的三层的厚度比优选在1∶10∶1至1∶30∶1的范围内选择性地设定。例如,在将第二层2和第三层3设定为1μm的厚度的构成中,第一层1的厚度优选在10μm以上且30μm以下的范围内选择性地设定。在该构成的情况下,包层材料20被薄壁化为12μm以上且32μm以下的厚度。

50.此外,若考虑包层材料20的操作容易性,则优选将第二层2和第三层3设定为相同的厚度。

51.此外,构成包层材料20的第一层1的纯铜或第一cu合金、构成第二层2的第二cu合金以及构成第三层3的第三cu合金均为非磁性体。由此,图2所示的具有第一层1、第二层2以及第三层3的包层材料20的整体成为非磁性体。在此所说的非磁性体是指包层材料20的磁导率(μ)相对于真空中的磁导率(μ0)即相对磁导率(μ/μ0)为1.001以下。包层材料20的相对磁导率(μ/μ0)为1.001以下,因此包层材料20自身不易带有磁性。

52.如上所述,由cu系材料成为主体的第一层1、第二层2以及第三层3构成的包层材料20与专利文献1所公开的包含由奥氏体不锈钢构成的层(sus层)的包层材料相比,由于cu系材料成为主体的第一层1、第二层2以及第三层3,能够具有高的导热系数并且成为非磁性,能够实现充分的薄壁化。此外,就由cu系材料成为主体的第一层1、第二层2以及第三层3构成的包层材料20而言,由于cu系材料成为主体的第一层1、第二层2以及第三层3,能够不使用由奥氏体不锈钢构成的层(sus层)且具有相应的机械强度和焊接性。因此,包层材料20适于散热构件的原材料。

53.<实施例>

54.接着,对本实施方式的包层材料的评价及其结果进行说明。需要说明的是,在进行

本实施方式的包层材料的评价时,设为制作具有比二层结构更复杂的构成的三层结构的包层材料20的样品来进行评价。对其结果进行说明。

55.制作样品no.1~24、样品no.25~28以及样品no.29~32。样品no.1~24是本实施方式的三层结构的包层材料20。样品no.25~28是作为参考例的三层结构的包层材料。样品no.29~32是作为参考例的单一结构的板材。以下,只要没有特别说明,元素的含有比为“质量%”。

56.<样品no.1~24共用>

57.[工序1]

[0058]

作为成为包层材料20的第一层1的中间材料,轧制成2.5mm的厚度后,进行在900℃下保持3分钟后进行水冷的热处理,由此制作由纯cu(99.9cu)或cu合金(cu-0.1zr-0.05sn、cu-0.1zr、cu-0.9cr-0.09zr中的任一种)构成的第一板材。

[0059]

[工序2]

[0060]

作为成为包层材料20的第二层2和第三层3的被覆材料,轧制成0.125mm的厚度后,进行在700℃下保持1分钟的热处理,由此制作由cu-ni合金(cu-10ni、cu-25ni、cu-45ni中的任一种)或cu-ni-zn合金(cu-10ni-26zn、cu-18ni-18zn、cu-18ni-26zn中的任一种)构成的第二板材和第三板材。在此,第二板材和第三板材相同。

[0061]

[工序3]

[0062]

将上述第二板材、上述第一板材以及上述第三板材以依次层叠的状态按约60%的加工度轧制(包层轧制)成1.1mm的厚度后,进行在500℃下保持1分钟的热处理(扩散退火),由此制作包层中间材料。

[0063]

<样品no.1~9、13~21>

[0064]

[工序4]

[0065]

工序3之后,将上述包层中间材料轧制成0.2mm的厚度,制作第一层1的厚度约为180μm(严格而言为0.182mm)、第二层2和第三层3的厚度的合计约为20μm(严格而言为0.018mm=0.009mm

×

2)的三层结构的包层材料20。

[0066]

<样品no.10~12、22~24>

[0067]

[工序4]

[0068]

工序3之后,将上述包层中间材料轧制成0.4mm的厚度后,进行在500℃下保持2小时的热处理,之后轧制成0.2mm的厚度,制作第一层1的厚度约为180μm(严格而言为0.182mm)、第二层2和第三层3的厚度的合计约为20μm(严格而言为0.018mm=0.009mm

×

2)的三层结构的包层材料20。

[0069]

<样品no.25:参考例>

[0070]

[工序1]

[0071]

作为成为三层结构的包层材料的第一层的中间材料,轧制成2mm的厚度后,进行在900℃下保持3分钟后进行水冷的热处理,由此制作由纯cu(99.9cu)构成的第一板材。

[0072]

[工序2]

[0073]

作为成为三层结构的包层材料的第二层和第三层的被覆材料,轧制成0.375mm的厚度后,进行在700℃下保持1分钟的热处理,由此制作由奥氏体不锈钢(sus316l的jis标准范围内的fe-17cr-13ni-2mo-0.02c)构成的第二板材和第三板材。在此,第二板材和第

三板材相同。

[0074]

[工序3]

[0075]

将上述第二板材、上述第一板材以及上述第三板材以依次层叠的状态按约60%的加工度轧制(包层轧制)成1.1mm的厚度后,进行在600℃下保持1分钟的热处理(扩散退火),之后轧制成0.2mm的厚度,由此制作第一层1的厚度约为145μm(严格而言为0.145mm)、第二层2和第三层3的厚度的合计约为55μm(严格而言为0.054mm=0.027mm

×

2)的三层结构的包层材料(sus/cu/sus)。

[0076]

<样品no.26:参考例>

[0077]

[工序1]

[0078]

作为成为三层结构的包层材料的第一层的中间材料,轧制成2.5mm的厚度后,进行在900℃下保持3分钟后进行水冷的热处理,由此制作由纯cu(99.9cu)构成的第一板材。

[0079]

[工序2]

[0080]

作为成为三层结构的包层材料的第二层和第三层的被覆材料,轧制成0.125mm的厚度后,进行在700℃下保持1分钟的热处理,由此制作由纯ni(00.9ni)构成的第二板材和第三板材。在此,第二板材和第三板材相同。

[0081]

[工序3]

[0082]

将上述第二板材、上述第一板材以及上述第三板材以依次层叠的状态按约60%的加工度轧制(包层轧制)成1.1mm的厚度后,进行在600℃下保持1分钟的热处理(扩散退火),之后轧制成0.2mm的厚度,由此制作第一层1的厚度约为180μm(严格而言为0.182mm)、第二层2和第三层3的厚度的合计约为20μm(严格而言为0.018mm=0.009mm

×

2)的三层结构的包层材料(ni/cu/ni)。

[0083]

<样品no.27:参考例>

[0084]

[工序1~3]

[0085]

将样品no.26中的第一板材的厚度设为2.2mm、将第二板材和第三板材的厚度设为0.275mm,将整体的厚度轧制成0.2mm,由此制作第一层1的厚度约为160μm、第二层2和第三层3的厚度的合计约为40μm(0.020mm

×

2)的三层结构的包层材料(ni/cu/ni)。

[0086]

<样品no.28:参考例>

[0087]

[工序1]

[0088]

作为成为三层结构的包层材料的第一层的中间材料,轧制成2.5mm的厚度后,进行在900℃下保持3分钟后进行水冷的热处理,接着,轧制成1.1mm的厚度后,进行在500℃下保持13分钟的热处理,之后轧制成0.2mm(严格而言为0.190mm)的厚度,由此制作由cu合金(cu-0.9cr-0.09zr)构成的第一板材。

[0089]

[工序2]

[0090]

通过在上述第一板材的表面形成5μm的厚度的ni镀层,制作正反面被ni镀敷层被覆的三层结构的ni镀敷被覆cu板材(ni/cu/ni)。由此,制作第一层1的厚度约为190μm、第二层2和第三层3的厚度的合计约为10μm(0.005mm

×

2)的三层结构的包层材料(ni/cu/ni)。

[0091]

<样品no.29~32:参考例>

[0092]

[工序]

[0093]

制作由纯cu(99.9cu)构成的0.2mm的厚度的cu板材,得到样品no.29。制作由cu合

金(cu-0.1zr)构成的0.2mm的厚度的cu板材,得到样品no.30。制作由cu合金(cu-0.1zr-0.05sn)构成的0.2mm的厚度的cu板材,得到样品no.31。制作由cu合金(cu-0.9cr-0.09zr)构成的0.2mm的厚度的cu板材,得到样品no.32。在此所说的“单板”相当于三层结构的包层材料的第一层,是指不具有第二层和第三层的单一结构的板材。

[0094]

对于如上制作出的样品no.1~24和样品no.25~32,评价导热性、非磁性、机械强度以及焊接性。

[0095]

<导热性>

[0096]

为了评价导热性,依据jis-h7801:2005,从样品中采取直径为10mm的圆形平板状的试验片,利用激光闪光法测定样品的导热系数。

[0097]

<非磁性>

[0098]

为了评价非磁性,依据jis-c2565:1992,从样品中采取一边的长度为10mm的正方形的试验片,测定与真空的磁导率(μ0)之比即相对磁导率(μ/μ0)。

[0099]

<机械强度>

[0100]

为了评价机械强度,依据jis-2241:2011,以轧制方向成为拉伸方向的方式从样品中采取试验片(依据13a号试验片),通过拉伸试验测定出样品的拉伸强度。

[0101]

<焊接性>

[0102]

为了评价焊接性,制作焊接接头,进行了拉伸试验。具体而言,使用yag激光焊接机(株式会社amada miyachi制的ml-2050a),在光束径0.4mm、焊接速度10m/min、焊接长度0.1mm的条件下,将由奥氏体不锈钢(jis規格的sus304)构成的sus板材作为焊接对象材料,制作焊接接头。

[0103]

例如,在三层结构的包层材料20的情况下,如图3所示,在将从样品(包层材料20)采取出的试验片s重叠于焊接对象材料4的状态下进行激光照射,通过在与图3所示的箭头正交的方向上以约8mm的间隔设置的两个部位的焊接部5(焊接部5a、5b),将焊接对象材料4焊接于试验片s。焊接后,分别对试验片和焊接对象材料4作用图3中箭头所示的方向的拉伸力,进行对焊接部5(焊接部5a、5b)施加剪切方向的载荷的拉伸试验,由此评价焊接性(焊接强度)。

[0104]

就焊接性的程度而言,在将使用了与焊接对象材料相同的sus板材的焊接接头在焊接部5以外断裂时的拉伸力(65n)设为基准值f1,将分别使用了焊接对象材料和样品no.1~32的焊接接头在焊接部5以外断裂时的拉伸力设为评价值f2时,将由f2/f1

×

100(%)求出的值fx为80%以上的情况设为具有焊接性而标记为“〇”。此外,将fx小于80%的情况设为没有焊接性而标记为

“×”

。

[0105]

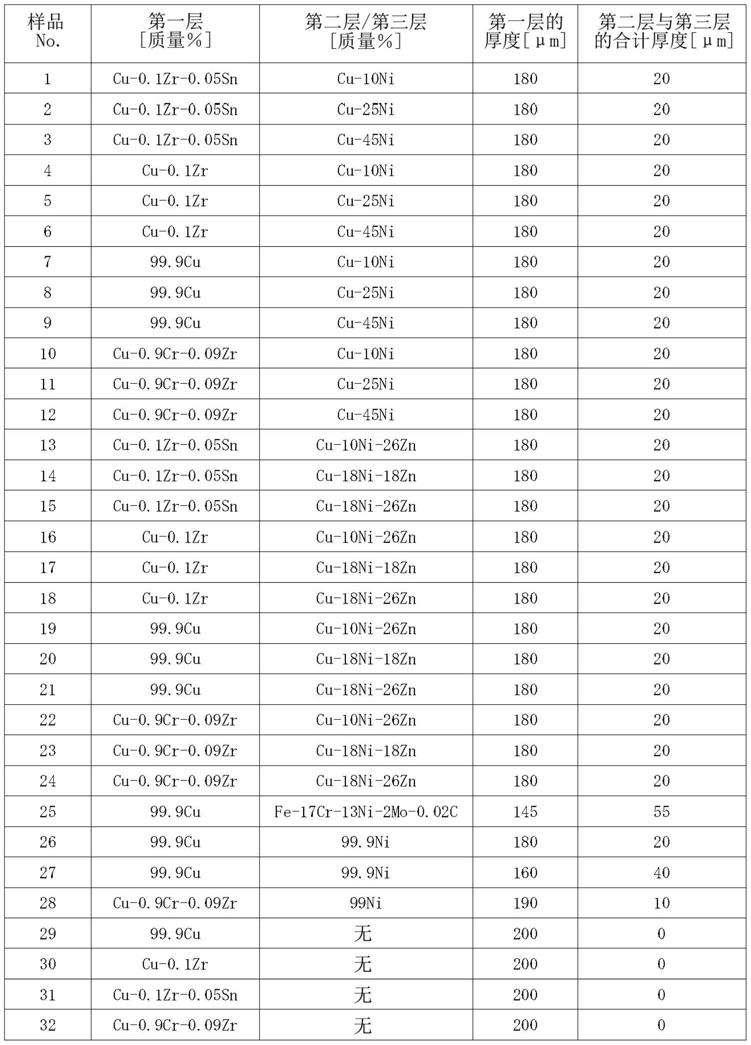

表1中汇总了各个样品的材质、厚度。表2中汇总了各个样品的导热系数、相对磁导率(μ/μ0)、拉伸强度以及焊接性。

[0106]

[表1]

[0107][0108]

[表2]

[0109][0110]

如表1和表2所示,能够确认到:作为本实施方式的例子的样品no.1~24即使不使用由奥氏体不锈钢构成的层(sus层),也显示出散热构件所要求的导热性(导热系数)、非磁性(相对磁导率)、机械强度(拉伸强度)以及焊接性。此外,从以下的观点考虑,能够确认到样品no.1~24是有用的。

[0111]

(1)样品no.1~3、4~6、7~9、13~15、16~18以及19~21确保相对磁导率(μ/μ0)为1.001以下的非磁性和良好的焊接性,并且显示出比使用了sus层的三层结构的包层材料(样品no.25)更优选的导热性(导热系数)。具体而言,能够确认到样品no.1~3、4~6、7~9、

13~15、16~18以及19~21显示出300w/(mk)以上的导热系数,具有比样品no.25的285w/(mk)大的导热系数。需要说明的是,样品no.1~3、4~6、7~9、13~15、16~18以及19~21显示出比作为专利文献1的构成的样品no.25高的导热系数。此外,样品no.1~3、4~6、13~15以及16~18显示出比样品no.25高的拉伸强度。此外,与样品no.25相比,样品no.10~12、22~24显示出相同程度的导热系数,并且也显示出比样品no.25高的拉伸强度。

[0112]

(2)样品no.1~3、4~6、10~12、13~15、16~18以及22~24确保相对磁导率(μ/μ0)为1.001以下的非磁性和良好的焊接性,并且显示出比使用了sus层的三层结构的包层材料(样品no.25)更优选的机械强度(拉伸强度)。具体而言,能够确认到样品no.1~3、4~6、10~12、13~15、16~18以及22~24显示出450mpa以上的拉伸强度,具有比样品no.25的432mpa大的拉伸强度。特别是,能够确认到样品no.1~3、10~12以及22~24具有550mpa以上的更优选的拉伸强度,样品no.10~12和22~24具有600mpa以上的充分的拉伸强度。

[0113]

本技术基于2020年2月17日申请的日本专利申请(日本特愿2020-24237)而完成,其内容在此作为参照而引入。

[0114]

产业上的可利用性

[0115]

根据本发明,提供一种不使用由奥氏体不锈钢构成的层(sus层)而具有适于散热构件的特性的包层材料。

[0116]

附图标记说明

[0117]

1:第一层;2:第二层;3:第三层;4:焊接对象材料;5:焊接部;10:包层材料;20:包层材料;s:试验片。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。