1.本实用新型属于激光检测技术领域,特别涉及一种用于铸管表面缺陷的检测装置。

背景技术:

2.目前,工业生产对铸管的需求量越来越大,即使模具与加工工艺的日渐成熟,铸管表面仍不可避免的会出现气孔、缩松、渣孔、裂纹、冷隔或砂眼等缺陷,上述缺陷势必会影响后续生产的进行;因此,对铸管的缺陷检测是工厂生产中不可避免的一步;而限制于技术原因,现有的铸管表面缺陷检测大多采用人工检测识别,人工检测需要在铸管冷却后进行,检测精度较低,检测成本较高。

技术实现要素:

3.针对现有技术中存在的技术问题,本实用新型提供了一种用于铸管表面缺陷的检测装置,以解决现有对铸管的表面缺陷检测精度较低,检测成本较高的技术问题。

4.为达到上述目的,本实用新型采用的技术方案为:

5.一种用于铸管表面缺陷的检测装置,其特征在于,包括两根导轨、承载架、激光扫描台及丝杠;

6.两根导轨平行间隔设置,并分别位于待测铸管的上方两侧;导轨的轴线与待测铸管的轴线平行设置;承载架设置在两根导轨之间,承载架的一端与第一根导轨滑动相连,承载架的另一端与第二根导轨滑动相连;

7.激光扫描台设置在承载架的中部下方,激光扫描台的上端与承载架固定相连;激光扫描台的下端两侧分别设置有激光扫描设备;激光扫描设备,用于向待测铸管的表面发射扫描激光并接收反射的扫描激光信号;丝杠平行设置在待测铸管的正上方,激光扫描台的上端套设在丝杠上。

8.进一步的,导轨的上表面设置有滑槽;所述滑槽沿导轨的轴线设置;承载架的两端分别设置有滑块;其中一个滑块配合设置在第一根导轨的滑槽中,另一个滑块配合设置在第二根导轨的滑槽中。

9.进一步的,还包括两根固定桁架;两根固定桁架平行设置在导轨的两端;第一根导轨的一端与第一根固定桁架的一端固定连接,第一根导轨的另一端与第二根固定桁架的一端固定连接;第二根导轨的一端与第一根固定桁架的另一端固定连接,第二根导轨的另一端与第二根固定桁架的另一端固定连接;丝杠位于两根固定桁架之间,丝杠的一端与第一根固定桁架的中心转动连接,另一端与第二根固定桁架的中心转动连接。

10.进一步的,激光扫描台包括固定臂及两个安装臂;固定臂的上端与承载架的中部下方固定,两个安装臂对称设置在固定臂的下端;固定臂及两个安装臂拼接形成倒y型结构;两个激光扫描设备分别安装在两个安装臂的下端;固定臂的中心设置有螺纹孔,丝杠穿设在所述螺纹孔中;丝杠与所述螺纹孔之间采用螺纹连接。

11.进一步的,两个激光扫描设备发射的扫描激光均照射在待测铸管的上表面,且在待测铸管的上表面形成连续弧形扫描光路。

12.进一步的,所述连续弧形扫描光路的弧长为待测铸管外圆弧长的1/4。

13.进一步的,待测铸管水平设置在铸管承载架上,所述铸管承载架能够带动待测铸管绕其自身轴线旋转。

14.进一步的,激光扫描设备采用基恩士lj-x8900三维激光线扫描相机。

15.与现有技术相比,本实用新型的有益效果为:

16.本实用新型提供了一种用于铸管表面缺陷的检测装置,通过在待测铸管的上方两侧设置导轨,将安装有激光扫描台的承载架滑动设置在导轨上,通过丝杠带动激光扫描台及承载架在导轨上往复运动,利用激光扫描台上的激光扫描设备实现对待测铸管表面缺陷的扫描检测,结构简单,操作方便,缺陷检测结果精确度高。

17.进一步的,两个激光扫描设备发射的扫描激光照射在待测铸管的上表面,形成连续弧形扫描光路,避免漏检,确保了扫描过程的准确性。

附图说明

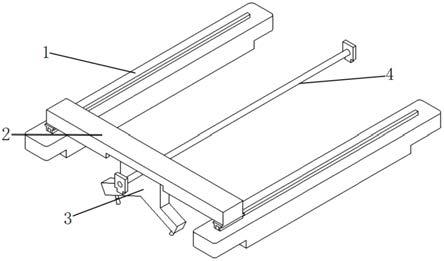

18.图1为实施例所述的检测装置的整体结构示意图;

19.图2为实施例所述的检测装置中的激光扫描台的三维结构示意图;

20.图3为实施例所述的检测装置中的激光扫描台的平面示意图;

21.图4为实施例所述的检测装置的使用状态示意图。

22.其中,1导轨,2承载架,3激光扫描台,4丝杠,5扫描激光,6扫描路径,7待测铸管, 8激光扫描设备;31固定臂,32扫描臂,33螺纹孔。

具体实施方式

23.为了使本实用新型所解决的技术问题,技术方案及有益效果更加清楚明白,以下具体实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

24.本实用新型提供了一种用于铸管表面缺陷的检测装置,包括两根导轨1、承载架2、激光扫描台3、丝杠4、两个激光扫描设备8及两根固定桁架。

25.两根导轨1平行间隔设置,并分别位于待测铸管7的上方两侧;导轨1的轴线与待测铸管 7的轴线平行;待测铸管7为铸造出炉的高温铸管,所述高温铸管被放置在铸管承载架上,铸管承载架带动高温铸管旋转一周进行降温,之后进入下一制造程序。

26.承载架2设置在两根导轨1之间,承载架2的一端与第一根导轨1滑动相连,承载架2 的另一端与第二根导轨1滑动相连;两根固定桁架平行设置在导轨1的两端;其中,第一根导轨的一端与第一根固定桁架的一端固定连接,第一根导轨的另一端与第二根固定桁架的一端固定连接;第二根导轨的一端与第一根固定桁架的另一端固定连接,第二根导轨的另一端与第二根固定桁架的另一端固定连接。

27.本实用新型中,导轨1的上表面设置有滑槽,所述滑槽沿导轨1的轴线设置,承载架2 的两端分别设置有滑块;其中一个滑块配合设置在第一根导轨的滑槽中,另一个滑块配合设置在第二根导轨的滑槽中。

28.激光扫描台3设置在承载架2的中部下方,激光扫描台3的上端与承载架2固定连接;激光扫描台3的下端两侧分别设置有激光扫描设备8,激光扫描设备8,用于向待测铸管7的表面发射扫描激光并接收反射的扫描激光信号;丝杠4平行设置在待测铸管7的正上方,激光扫描台3的上端套设在丝杠4上。

29.本实用新型中,激光扫描台3包括固定臂31及两个安装臂32;固定臂31的上端与承载架2的中部下方固定相连;两个安装臂32对称设置在固定臂31的下端,固定臂31及两个安装臂32拼接形成倒y型结构;两个激光扫描设备8分别安装在两个安装臂32的下端;固定臂31的中心设置有螺纹孔33,丝杠4穿设在所述螺纹孔33中,丝杠4与所述螺纹孔33之间采用螺纹连接。

30.丝杠4位于两根固定桁架之间,丝杠4的一端与第一根固定桁架的中心转动连接,丝杠4 的另一端与第二根固定桁架的中心转动连接;本实用新型中,采用在丝杠4的端部设置驱动电机,利用驱动电机带动丝杠4绕其自身轴线转动;通过丝杠4的转动,进而带动激光扫描台3 及承载架2沿导轨1上的滑槽水平移动。

31.本实用新型中,两个激光扫描设备8发生的扫描激光均照射在待测铸管7的上表面,且在待测铸管7的上表面形成连续弧形扫描光路;优选的,所述连续弧形扫描光路的弧长为待测铸管7外圆弧长的1/4;激光扫描设备8采用基恩士lj-x8900三维激光线扫描相机。

32.工作原理:

33.本实用新型中,铸造出炉的高温铸管放置在铸管承载架上,铸管承载架带动高温铸管旋转一周进行降温,之后进入下一制造程序;本实用新型所述的检测装置实现待测钢管在铸管承载架上旋转一周的过程中实现表面缺陷的扫描检测。

34.具体过程如下:

35.驱动丝杠4绕其自身转动时,利用丝杠4与激光扫描台3的配合,实现激光扫描台3及承载架2沿导轨1的轴线移动;激光扫描台3水平移动过程,其下方的激光扫描设备8发射的扫描激光能够对待测铸管7的上表面进行扫描检测;所述扫描激光在待测铸管的上表面形成连续弧形扫描光路,并将所述连续弧形扫描光路的弧长为待测铸管7外圆弧长的1/4;在待测铸管旋转一周的时间内,驱动激光扫描设备实现四个行程的往复水平移动,实现对待测铸管7的全表面扫描;并且,实际扫描面积为待测铸管表面的1.5-2.5倍;根据激光扫描结果,对待测铸管表面缺陷进行识别,有效确保了检测扫描的完整性,保证了缺陷检测的精准性。

36.实施例

37.以对铸造出炉的高温铸管检测过程为例,在现有的铸造工艺中,刚刚铸造完成的高温铸管放置于铸管承载架上,铸管承载架能够带动高温铸管旋转一周后流转至下一铸造程序。

38.如附图1-4所示,本实施例提供了一种用于铸管表面缺陷的检测装置,包括两根导轨1、承载架2、激光扫描台3、丝杠4、两个激光扫描设备8及两根固定桁架;两根导轨1平行间隔设置,并分别位于待测铸管7的上方两侧;导轨1的轴线与待测铸管7的轴线平行;承载架 2设置在两根导轨1之间,承载架2的一端与第一根导轨1滑动相连,承载架2的另一端与第二根导轨1滑动相连;导轨1的上表面设置有滑槽,所述滑槽沿导轨1的轴线设置,承载架2 的两端分别设置有滑块;其中一个滑块配合设置在第一根导轨的滑槽中,另一个滑块配合设

置在第二根导轨的滑槽中。

39.两根固定桁架平行设置在导轨1的两端;其中,第一根导轨的一端与第一根固定桁架的一端固定连接,第一根导轨的另一端与第二根固定桁架的一端固定连接;第二根导轨的一端与第一根固定桁架的另一端固定连接,第二根导轨的另一端与第二根固定桁架的另一端固定连接

40.激光扫描台3设置在承载架2的中部下方,激光扫描台3的上端与承载架2固定连接;激光扫描台3的下端两侧分别设置有激光扫描设备8,激光扫描设备8,用于向待测铸管7的表面发射扫描激光5并接收反射的扫描激光信号;激光扫描台3包括固定臂31及两个安装臂32;固定臂31的上端与承载架2的中部下方固定相连;两个安装臂32对称设置在固定臂31的下端,固定臂31及两个安装臂32拼接形成倒y型结构;两个激光扫描设备8分别安装在两个安装臂32的下端;固定臂31的中心设置有螺纹孔33;丝杠4穿设在所述螺纹孔33中,丝杠 4与所述螺纹孔33之间采用螺纹连接。

41.本实施例中,固定臂31的上端与承载架2之间通过螺栓或焊接固定,将丝杠4与固定臂 31之间采用螺纹连接,以实现激光扫描台3沿待测铸管7的轴线运动,以达到直线运动的目的;同时,将激光扫描台3与承载架2相连,利用固定桁架对激光扫描台3及丝杠4重量的承担,起到减轻丝杠4负载的效果。

42.丝杠4平行设置在待测铸管7的正上方,激光扫描台3的上端套设在丝杠4上;丝杠4 位于两根固定桁架之间,丝杠4的一端与第一根固定桁架的中心转动连接,丝杠4的另一端与第二根固定桁架的中心转动连接。

43.本实施例中,两个激光扫描设备8发生的扫描激光均照射在待测铸管7的上表面,且在待测铸管7的上表面形成连续弧形扫描光路;优选的,所述连续弧形扫描光路的弧长为待测铸管 7外圆弧长的1/4;激光扫描设备8采用基恩士lj-x8900三维激光线扫描相机

44.工作原理及使用方法:

45.工作时,刚被铸造出的高温铸管旋转一周的过程中,激光扫描设备在激光扫描台3的带动下完成四个行程的往复运动;其中,一个行程为激光扫描台3从导轨1的一端移动至另一端;激光扫描台3在每个行程运动中,激光扫描设备8发射的扫描激光5,在待测铸管7的表面完成一个扫描路径,之后形成反射的扫描激光信号并传输至激光扫描设备8中;在四个行程运动结束时,扫描路径的覆盖面积实际为待测铸管7外表面积的1.5-2.5倍,以保证对待测铸管的全面积扫描检测。

46.本实施例的另一种实现方式为:将导轨直接安装在铸造厂房的上桁架上,利用上桁架对导轨进行固定,结构简单,避免了占用铸造厂房的生产空间。

47.本实用新型所述的检测装置的检测时间选择在铸管出炉后,在铸管承载架上旋转降温的时间段内,由于铸造工厂内,为提高生产效率,各个设备之间安排紧密,空间紧张;且出炉后的铸管温度较高,无法进行现有的人工缺陷检测;将导轨固定在工厂的上桁架上,利用激光扫描设备进行扫描检测,结构简单,占用空间小,检测效率高。

48.上述实施例仅仅是能够实现本实用新型技术方案的实施方式之一,本实用新型所要求保护的范围并不仅仅受本实施例的限制,还包括在本实用新型所公开的技术范围内,任何熟悉本技术领域的技术人员所容易想到的变化、替换及其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。