1.本实用新型涉及薄膜电容芯子生产领域,尤其涉及一种排芯热压成型一体机。

背景技术:

2.薄膜电容是以金属箔当电极,将其和聚乙酯、聚丙烯、聚苯乙烯或聚碳酸酯等塑料薄膜从两端重叠后,卷绕成圆筒状后形成的电容。普通薄膜电容包括两条金属箔,每条金属箔上均焊接有一条导电针分别作为正负极接线端,两条金属箔之间采用一层内薄膜分隔开,两条金属箔外侧也叠合有一层外薄膜,各金属箔、内外薄膜叠合好后,即可卷绕成电容芯子。卷绕后还要进行涂硅胶、热压、浸树脂、烘干、浸漆、晾干等工艺。

3.目前,为方便薄膜电容大规模热压,一般先将多个薄膜电容92的接线端通过胶布94按一定间距排列固定在排板91上,构成排芯9,如图1所示。然后再将多个排芯9放入热压成型装置的多个热压块之间进行热压,让原先呈圆柱状的薄膜电容92的主体被压成扁状。然而,目前薄膜电容在排芯后,需要通过人工将排芯9放入热压成型装置内,完成热压后再人工将排芯9取出,不仅人工成本高,而且热压成型装置的进料和出料速度慢,耗时长。

技术实现要素:

4.本实用新型的目的是提供一种排芯热压成型一体机,无需人工搬运排芯,节省人力,而且排芯在热压成型装置的进出料速度快,提高生产效率。

5.为实现上述目的,本实用新型提供一种排芯热压成型一体机,包括基座,基座上连接有排芯的输送机构,还连接有位于输送机构下方的第一排芯支撑轨道,基座上还通过第一横向驱动装置连接有排芯排列限位架;基座上还通过第一升降机构连接有第二排芯支撑轨道,第二排芯支撑轨道与第一排芯支撑轨道两者其中一端相对应;第二排芯支撑轨道下方设有热压成型装置;排芯排列限位架上设有排芯推动部。

6.作为本实用新型的进一步改进,所述输送机构包括依次排列的至少两个支撑辊,支撑辊转动连接在基座上;输送机构还包括与支撑辊一一对应的上压辊,各上压辊均连接在升降架上,升降架通过第二升降机构与基座连接。

7.作为本实用新型的更进一步改进,所述输送机构一侧设有与基座连接的排芯翻转导向结构;排芯翻转导向结构中部设有上下连通的导向槽,导向槽包括第一上导向槽和第一下导向槽;所述第一上导向槽的宽度由上往下逐渐缩小,第一上导向槽内靠近输送机构的内壁朝输送机构所在方向倾斜布置;第一下导向槽竖直布置,其宽度与第一上导向槽的底部宽度相同。

8.作为本实用新型的更进一步改进,所述排芯翻转导向结构上还活动设置有阻挡件,阻挡件与第一下导向槽相对应。

9.作为本实用新型的更进一步改进,所述排芯排列限位架包括支架,支架上设有至少两个单排芯导向座,各单排芯导向座的排列方向与第一排芯支撑轨道的长度方向相平行;排芯推动部设置在支架一端。

10.作为本实用新型的更进一步改进,所述单排芯导向座内由上至下依次连通有第二上导向槽和第二下导向槽,第二上导向槽宽度大于第二下导向槽,第二上导向槽的侧壁下端与第二下导向槽的侧壁上端之间连接有倾斜导向部。

11.作为本实用新型的更进一步改进,所述热压成型装置包括与基座连接的第二导轨和第二驱动机构;第二导轨上设有多个热压块;第二驱动机构的驱动端和与其最近的热压块连接;距离第二驱动机构最远的热压块与第二导轨固定连接,其余热压块与第二导轨滑动连接;相邻热压块之间连接有拉动件。

12.有益效果

13.与现有技术相比,本实用新型的排芯热压成型一体机的优点为:

14.1、排芯通过输送机构到位后并下落,其两端落在排芯排列限位架内并被第一排芯支撑轨道支撑住。随着第一横向驱动装置驱动排芯排列限位架逐渐移动,让从输送机构上依次掉落的排芯排列在排芯排列限位架上。在热压成型装置中完成热压的排芯被第二排芯支撑轨道抬起至与第一排芯支撑轨道位于同一高度后,排芯排列限位架从第一排芯支撑轨道向第二排芯支撑轨道横移,通过排芯推动部将第二排芯支撑轨道上已完成热压的排芯推开出料,同时将第一排芯支撑轨道上下一批未热压的排芯移动至第二排芯支撑轨道上。随着第二排芯支撑轨道下降,未热压的排芯脱离排芯排列限位架,排芯上的薄膜电容位于热压块之间并实现热压。该过程无需人工运输,而且多个排芯可同时上下料,上下料速度快,有效提高生产效率。

15.2、输送机构中,上压辊可相对支撑辊升降,两者靠近时可对平摆放的排芯进行输送。由于支撑辊和上压辊只与平放的排芯一侧接触,上压辊向上抬起时,排芯因另一侧重力可翻转一定角度从而下落。该结构简单,即确保排芯的输送到位,也可实现排芯下落。

16.3、排芯翻转导向结构可对刚从输送机构下落的排芯进行导向,避免其翻转过度而无法以正确角度落在排芯排列限位架上。而排芯翻转导向结构上的阻挡件可对下落中的排芯起到阻挡作用,让排芯的晃动先逐渐消失,阻挡件再打开让排芯继续下落在排芯排列限位架上,进一步起到稳定排芯下落后摆放角度的作用。

17.4、单排芯导向座中,第二上导向槽宽度大于第二下导向槽,使得第二下导向槽的容错性较大,确保排芯能正常落入单排芯导向座内。而第二下导向槽能让排芯落在第二排芯支撑轨道时排芯相邻间距准确,保证能进入相邻热压块之间,让热压正常进行。

18.通过以下的描述并结合附图,本实用新型将变得更加清晰,这些附图用于解释本实用新型的实施例。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1为排芯的主视图;

21.图2为输送机构的侧视图;

22.图3为输送机构和排芯翻转导向结构的剖视图;

23.图4为排芯热压成型一体机的使用状态主视剖视图之一;

24.图5为排芯排列限位架的主视图;

25.图6为排芯热压成型一体机的使用状态主视剖视图之二;

26.图7为排芯热压成型一体机的使用状态主视剖视图之三;

27.图8为排芯热压成型一体机的使用状态主视剖视图之四;

28.图9为排芯热压成型一体机的使用状态主视剖视图之五。

具体实施方式

29.现在参考附图描述本实用新型的实施例。

30.实施例

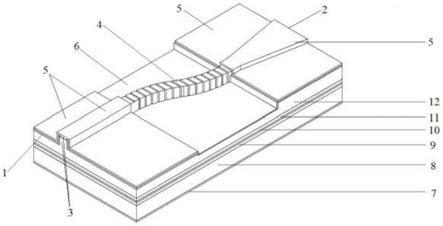

31.本实用新型的具体实施方式如图1至图9所示,一种排芯热压成型一体机,包括基座1,基座1上连接有排芯9的输送机构2,还连接有位于输送机构2下方的第一排芯支撑轨道4。基座1上还通过第一横向驱动装置6连接有排芯排列限位架5。基座1上还通过第一升降机构81连接有第二排芯支撑轨道8,第一升降机构81可以为气缸或直线电机。第二排芯支撑轨道8与第一排芯支撑轨道4两者其中一端相对应。第二排芯支撑轨道8下方设有热压成型装置7。排芯排列限位架5上设有排芯推动部56。

32.输送机构2包括依次排列的至少两个支撑辊21,本实施例中,支撑辊21为三个且至少一个连接有驱动电机。支撑辊21转动连接在基座1上。输送机构2还包括与支撑辊21一一对应的上压辊22,各上压辊22均连接在升降架23上,升降架23通过第二升降机构24与基座1连接。第二升降机构24可以为气缸或直线电机。

33.输送机构2一侧设有与基座1连接的排芯翻转导向结构3。本实施例中,排芯翻转导向结构3为两个且分别位于图2中最左侧和最右侧的支撑辊21旁边,两个排芯翻转导向结构3分别与排芯9的排板91两端相对应。排芯翻转导向结构3中部设有上下连通的导向槽,导向槽包括第一上导向槽32和第一下导向槽33。第一上导向槽32的宽度由上往下逐渐缩小,第一上导向槽32内靠近输送机构2的内壁朝输送机构2所在方向倾斜布置,如图3所示。第一下导向槽33竖直布置,其宽度与第一上导向槽32的底部宽度相同。排芯翻转导向结构3上还活动设置有阻挡件31,阻挡件31与第一下导向槽33相对应。本实施例中,阻挡件31为伸缩气缸的输出端,伸缩气缸安装在排芯翻转导向结构3上。

34.排芯排列限位架5包括两个对称布置的支架51,每个支架51上设有至少两个单排芯导向座52,本实施例中为4个。每个支架51上各单排芯导向座52的排列方向与第一排芯支撑轨道4的长度方向相平行,两个对称布置的支架51之间通过连接架相连接,形成框型。排芯推动部56呈杆状且设置在支架51一端。第一横向驱动装置6包括第一导轨61和第一驱动机构62。第一导轨61和第一驱动机构62均安装在基座1上,排芯排列限位架5的支架51与第一导轨61滑动连接,第一驱动机构62的输出端与排芯排列限位架5的支架51连接。排芯9的排板91两端分别与排芯排列限位架5两侧相对应的单排芯导向座52相对应。

35.单排芯导向座52内由上至下依次连通有第二上导向槽53和第二下导向槽55,第二上导向槽53宽度大于第二下导向槽55,第二上导向槽53的侧壁下端与第二下导向槽55的侧壁上端之间连接有倾斜导向部54。第二上导向槽53的下部与第一排芯支撑轨道4的上端位于同一高度。

36.热压成型装置7包括与基座1连接的第二导轨72和第二驱动机构73。第二驱动机构73可以为气缸。第二导轨72上设有多个热压块71。第二驱动机构73的驱动端和与其最近的热压块71连接。距离第二驱动机构73最远的热压块71与第二导轨72固定连接,其余热压块71与第二导轨72滑动连接。相邻热压块71之间连接有拉动件74。拉动件74可以为拉绳,则当第二驱动机构73驱使与其最接近的热压块71向其靠近时,各热压块71之间可通过拉绳依次拉开,而各热压块71在第二驱动机构73驱使下相互靠近时候,拉绳不会形成干涉。

37.水平放置的排芯9经过进料输送带10进入输送机构2。排芯9通过输送机构2到位后,下压轮22上升,排芯9翻转下落,排板91两端进入两侧排芯翻转导向结构3的导向槽,摆动消除后,继续下落至排芯排列限位架3的单排芯导向座52的第二上导向槽53,排板91的端部下边缘93被第一排芯支撑轨道4支撑住。随着第一横向驱动装置6驱动排芯排列限位架5逐渐移动,让从输送机构2上依次掉落的排芯9排列在排芯排列限位架5的各单排芯导向座52上。在热压成型装置7中完成热压的排芯9被第二排芯支撑轨道8抬起至与第一排芯支撑轨道4位于同一高度后,排芯排列限位架5从第一排芯支撑轨道4向第二排芯支撑轨道8横移,通过排芯推动部56将第二排芯支撑轨道8上已完成热压的排芯9推开至出料轨道11,同时将第一排芯支撑轨道4上下一批未热压的排芯9移动至第二排芯支撑轨道8上。随着第二排芯支撑轨道8下降,未热压的排芯9从单排芯导向座52的第二下导向槽55脱离排芯排列限位架5,排芯9上的薄膜电容主体位于相邻热压块71之间并实现热压。该过程无需人工运输,而且多个排芯可同时上下料,上下料速度快,有效提高生产效率。

38.以上结合最佳实施例对本实用新型进行了描述,但本实用新型并不局限于以上揭示的实施例,而应当涵盖各种根据本实用新型的本质进行的修改、等效组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。