1.本发明涉及一种催化剂及其制备方法和在2,6-二异丙基萘制备中的应用,属于化学化工领域。

背景技术:

2.2,6-二烷基萘是生产高性能聚酯纤维和塑料的关键原料,其氧化产物2,6-萘二甲酸与乙二醇聚合制得的聚萘二甲酸乙二醇酯(pen)是一种极具潜力和应用前景的新型聚酯材料。pen具有独特的耐热性、机械性、阻气性、化学稳定性以及耐辐射性等,可广泛应用于电子元件、仪器仪表、绝缘材料、食品包装用薄膜、啤酒瓶以及航空航天等制造行业。目前pen大规模应用的瓶颈在于其关键原料2,6-二烷基萘的制备过程繁琐,生产成本高。

3.我国萘资源丰富,以廉价、丰富的萘通过烷基化反应合成2,6-二烷基萘,可以拓宽原料来源,提高萘和甲基萘的附加值,缩短工艺路线,是制备2,6-二烷基萘理想的路线。然而,由于异构体众多且各异构体沸点相近,分离非常困难,因此如何提高2,6-二烷基萘的选择性是实现由萘制备2,6-二烷基萘的关键。常用的烷基试剂有甲醇、乙醇、异丙醇、丙烯、异丙基溴、叔戊醇、环己基溴等。其中异丙基化过程,2,6-二异丙基萘(2,6-dipn)选择性较好且氧化较易进行,被认为是非常具有工业前景的工艺路线。cn1793088a公开了一种中采用丝光沸石分子筛进行异丙基化制备2,6-dipn的方法,临氢异丙基化连续多釜平均转化率>90%,产物中2,6-dipn平均含量大于35%,2,6-dipn在二取代产物中的选择性为58.37%~66.11%。cn107954812a公开了一种在固定床反应中进行萘烷基化方法,采用硅烷化改性的zsm 5/zsm 12复合分子筛为催化剂,2,6-dipn选择性仅为41%。目前萘异丙基化过程中多采用釜式反应或固定床反应工艺,在反应过程中催化剂非常容易失活(journal of catalysis 220(2003)265

–

272),难以实现连续制备2,6-dipn。

4.根据本技术的一个方面,提供一种催化剂,所述催化剂用于制备2,6-二异丙基萘;

5.所述催化剂为10~100微米的微球催化剂;

6.所述催化剂包括分子筛、粘结剂、稀土金属氧化物和二氧化硅;

7.所述催化剂中,所述分子筛的含量为20~60wt%;上限为60wt%、50wt%、40wt%、30wt%;下限为20wt%、30wt%、40wt%、50wt%;

8.所述粘结剂的含量为35~55wt%;上限为55wt%、50wt%、45wt%、40wt%;下限为35wt%、40wt%、45wt%、50wt%;

9.所述稀土金属氧化物的含量为0.5~5.0%,以所述稀土金属氧化物中稀土金属的质量计;上限为5.0wt%、4.5wt%、4.0wt%、3.5wt%、3.0wt%、2.5wt%、2.0wt%、1.5wt%、1.0wt%;下限为0.5wt%、1.0wt%、1.5wt%、2.0wt%、2.5wt%、3.0wt%、3.5wt%、4.0wt%、4.5wt%;

10.所述二氧化硅的含量为1~10%,上限为10wt%、9wt%、8wt%、7wt%、6wt%、5wt%、4wt%、3wt%;下限为2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%;

11.所述分子筛选自mor、mcm-22、mcm-49或sapo-5中的至少一种;

12.所述粘结剂选自硅溶胶、铝溶胶、高岭土或海泡石中的至少一种;

13.所述稀土金属氧化物选自镧、铈、镨或钐的氧化物中的至少一种。

14.根据本技术的另一个方面,提供一种上述的催化剂的制备方法,至少包括以下步骤:

15.i)将含有分子筛、粘结剂、硅氧烷基化合物、稀土金属前驱体、表面活性剂和水的原料混合为浆料,喷雾干燥,高温焙烧,得到微球;

16.ii)将所述微球进行高温水蒸气和氨气混合气处理,制得微球催化剂。

17.所述稀土金属前驱体选自镧、铈、镨、钐的硝酸盐、硫酸盐或盐酸盐中的至少一种;

18.所述硅氧烷基化合物选自具有式i结构的化合物中的至少一种;

[0019][0020]

其中,r1、r2、r3和r4选自1~10个碳原子的烷基;

[0021]

所述表面活性剂为十六烷基苯磺酸钠、聚乙二醇、十二烷基苯磺酸钠中的至少一种;

[0022]

所述浆料中固体质量含量为30~50wt%,其中,所述稀土金属前驱体以对应稀土金属元素的氧化物的质量计,所述硅氧烷基化合物以解产生的二氧化硅的质量计;

[0023]

所述表面活性剂在所述固体中的的质量含量为1~5wt%,上限为5wt%、4wt%、3wt%、2wt%;下限为1wt%、2wt%、3wt%、4wt%;

[0024]

所述高温焙烧的温度为400~700℃;上限为700℃、600℃、500℃;下限为400℃、500℃、600℃;

[0025]

所述高温焙烧的时间为4~12h,上限为12h、11h、10h、9h、8h、7h、6h、5h;下限为4h、5h、6h、7h、8h、9h、10h、11h。

[0026]

所述水蒸气和氨气混合气处理的温度为300~1000℃,上限为1000℃、900℃、800℃、700℃、600℃、500℃、400℃;下限为300℃、400℃、500℃、600℃、700℃、800℃、900℃;

[0027]

所述水蒸气和氨气混合气处理的时间为30min~6h;

[0028]

所述混合气中氨气的体积分数为20~90%。

[0029]

根据本技术的另一个方面,提供一种2,6-二异丙基萘的制备方法,至少包括以下步骤:

[0030]

将含有萘源和烷基化试剂的原料与催化剂接触反应,得到含有2,6-二异丙基萘的产物;

[0031]

所述催化剂选自上述的催化剂或上述的制备方法制备的催化剂。

[0032]

所述萘源选自萘或/和2-异丙基萘;所述萘源为熔融态;

[0033]

所述烷基化试剂选自丙烯或/和异丙醇;

[0034]

所述催化剂质量为萘源质量的2~20wt%。

[0035]

所述反应的温度为150~300℃;

[0036]

所述反应的压力为0.1~10mpa;

[0037]

所述反应的压力为0.4~6.0mpa;

[0038]

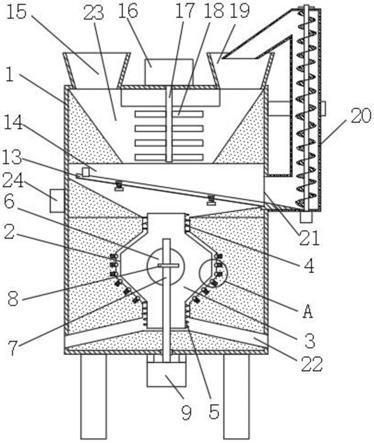

所述反应在釜式反应器、环路反应器、管式反应器中进行。

[0039]

本技术能产生的有益效果包括:

[0040]

1)通过喷雾干燥制备出尺寸为20-100微米的催化剂,催化剂强度高,且反应后与物料易分离,适用于间歇釜式反应器,连续釜式反应器、环路反应器、管式反应器。

[0041]

2)在喷雾干燥过程中实现催化剂外表面酸性位点的钝化,催化剂在萘或2-异丙基萘异丙基化反应中性能优异。

[0042]

3)本发明提供的操作方法简单,操作方便,成本低廉,具有潜在的经济效益。

具体实施方式

[0043]

下面结合实施例详述本发明,但本发明并不局限于这些实施例。

[0044]

如无特别说明,本发明的实施例中的原料均通过商业途径购买。

[0045]

实施例中分析方法以及转化率、选择性计算如下:

[0046]

产物的定性、定量分析通过安捷伦7890a型气相色谱仪离线操作,采用安捷伦hp-innowax型毛细管柱进行分离,氢火焰离子检测器(fid)进行检测分析。

[0047]

萘/2-异丙基萘转化率=转化的(萘 2-异丙基萘的摩尔数)/(萘 2-异丙基萘总摩尔数)*100

[0048]

dipn选择性=产物中dipn摩尔数/产物总摩尔数*100;

[0049]

2-ipn选择性=产物中2-ipn摩尔数/产物总摩尔数*100;

[0050]

2,6-dipn选择性=产物中2,6-dipn摩尔数/产物中dipn摩尔数*100;

[0051]

各实施例中离子的比值若无特殊说明均为摩尔比。

[0052]

实施例1催化剂制备

[0053]

取0.10kg la(no3)3·

6h2o、0.10kg聚乙二醇(分子量4000)溶解于3.00kg水,加入1.0kgmor分子筛(si/al=120),1.0kg高岭土,5.0kg铝溶胶(20%),0.80kg硅酸四乙酯,混合均匀,搅拌30min配成浆料。采用胶体磨剪切30min。

[0054]

采用喷雾干燥成型,雾化温度380℃,粒径分布为20~50微米,于马弗炉中600℃焙烧6h,制得微球,测得磨损指数为1.2。

[0055]

取微球250g置于管式炉中,在氮气保护下升温至500℃后,停止通入氮气,注入25%氨水,通入量为500g/h,处理60min后,将进料切换为氮气吹扫30min,进行降温。所得催化剂命名为npc-01。

[0056]

实施例2催化剂制备

[0057]

取0.20kg la(no3)3·

6h2o、0.12kg聚乙二醇(分子量4000)溶解于3.00kg水,加入1.00kgmor分子筛(si/al=120),1.00kg高岭土,5.00kg铝溶胶(20%),0.90kg异丁基三乙氧基硅烷,混合均匀,搅拌30min配成浆料。采用胶体磨剪切30min。

[0058]

采用喷雾干燥成型,雾化温度380℃,粒径分布为20~50微米,于马弗炉中600℃焙烧6h,制得微球,测得磨损指数为1.1。

[0059]

取微球250g置于管式炉中,在氮气保护下升温至500℃后,停止通入氮气,注入

25%氨水,通入量为500g/h,处理60min后,将进料切换为氮气吹扫30min,进行降温。所得催化剂命名为npc-02。

[0060]

实施例3催化剂制备

[0061]

取0.50kg la(no3)3·

6h2o、0.15kg聚乙二醇(分子量4000)溶解于3.00kg水,加入1.00kgsapo-5分子筛(si/(si p al)=0.20,摩尔比),1.00kg高岭土,5.00kg铝溶胶(20%),0.50kg硅酸四丙酯,混合均匀,搅拌30min配成浆料。采用胶体磨剪切30min。

[0062]

采用喷雾干燥成型,雾化温度380℃,粒径分布为20~50微米,于马弗炉中600℃焙烧6h,制得微球,测得磨损指数为1.1。

[0063]

取微球250g置于管式炉中,在氮气保护下升温至600℃后,停止通入氮气,注入25%氨水,通入量为500g/h,处理120min后,将进料切换为氮气吹扫30min,进行降温。所得催化剂命名为npc-03。

[0064]

实施例4催化剂制备

[0065]

取0.02kg la(no3)3·

6h2o、0.15kg聚乙二醇(分子量4000)溶解于3.00kg水,加入1.00kgsapo-5分子筛(si/(si p al)=0.20,摩尔比),1.00kg海泡石,3.20kg硅溶胶(30%),1.20kg硅酸四丙酯,混合均匀,搅拌30min配成浆料。采用胶体磨剪切30min。

[0066]

采用喷雾干燥成型,雾化温度380℃,粒径分布为20~50微米,于马弗炉中600℃焙烧6h,制得微球,测得磨损指数为1.2。

[0067]

取微球250g置于管式炉中,在氮气保护下升温至400℃后,停止通入氮气,注入25%氨水,通入量为500g/h,处理120min后,将进料切换为氮气吹扫30min,进行降温。所得催化剂命名为npc-04。

[0068]

实施例5催化剂制备

[0069]

取0.40kg la(no3)3·

6h2o、0.10kg十六烷基三甲基溴化铵溶解于3.00kg水,加入1.00kg mor分子筛(si/al=120),1.00kg海泡石,3.20kg硅溶胶(30%),0.125kg硅酸四丙酯,混合均匀,搅拌30min配成浆料。采用胶体磨剪切30min。

[0070]

采用喷雾干燥成型,雾化温度380℃,粒径分布为20~100微米,于马弗炉中600℃焙烧6h,制得微球,测得磨损指数为1.2。

[0071]

取微球250g置于管式炉中,在氮气保护下升温至800℃后,停止通入氮气,注入25%氨水,通入量为500g/h,处理120min后,将进料切换为氮气吹扫30min,进行降温。所得催化剂命名为npc-05。

[0072]

实施例6催化剂制备

[0073]

取0.20kg la(no3)3·

6h2o、0.10kg十六烷基三甲基溴化铵溶解于3.00kg水,加入1.50kg mor分子筛(si/al=120),1.00kg海泡石,1.60kg硅溶胶(30%),1.00kg硅酸四乙酯,混合均匀,搅拌30min配成浆料。采用胶体磨剪切30min。

[0074]

采用喷雾干燥成型,雾化温度380℃,粒径分布为20~100微米,于马弗炉中600℃焙烧6h,制得微球,测得磨损指数为1.2。

[0075]

取微球250g置于管式炉中,在氮气保护下升温至500℃后,停止通入氮气,注入25%氨水,通入量为500g/h,处理120min后,将进料切换为氮气吹扫30min,进行降温。所得催化剂命名为npc-06。

[0076]

实施例7催化剂制备

[0077]

取0.20kgce(no3)3·

6h2o、0.12kg十六烷基三甲基溴化铵溶解于3.00kg水,加入1.50kg mor分子筛(si/al=10),1.00kg海泡石,1.60kg硅溶胶(30%),1.00kg硅酸四乙酯,混合均匀,搅拌30min配成浆料。

[0078]

采用喷雾干燥成型,雾化温度380℃,粒径分布为20~100微米,于马弗炉中600℃焙烧6h,制得微球,测得磨损指数为1.2。采用胶体磨剪切30min。

[0079]

取微球250g置于管式炉中,在氮气保护下升温至500℃后,停止通入氮气,注入25%氨水,通入量为500g/h,处理120min后,将进料切换为氮气吹扫30min,进行降温。所得催化剂命名为npc-07。

[0080]

实施例8催化剂制备

[0081]

取0.20kg la(no3)3·

6h2o、0.15kg聚乙二醇(分子量20000)溶解于3.00kg水,加入1.50kg mor分子筛(si/al=10),5.00kg硅溶胶(30%),1.10kg硅酸四乙酯,混合均匀,搅拌30min配成浆料。采用胶体磨剪切30min。

[0082]

采用喷雾干燥成型,雾化温度380℃,粒径分布为20~100微米,于马弗炉中600℃焙烧6h,制得微球,测得磨损指数为1.2。

[0083]

取微球250g置于管式炉中,在氮气保护下升温至500℃后,停止通入氮气,注入25%氨水,通入量为500g/h,处理120min后,将进料切换为氮气吹扫30min,进行降温。所得催化剂命名为npc-08。

[0084]

实施例9催化剂制备

[0085]

取0.20kg pr(no3)3·

6h2o、0.04kg聚乙二醇(分子量4000)溶解于3.00kg水,加入1.00kg mor分子筛(si/al=120),1.00kg高岭土,5.00kg铝溶胶(20%),1.00kg硅酸四乙酯,混合均匀,搅拌30min配成浆料。

[0086]

采用喷雾干燥成型,雾化温度380℃,粒径分布为20~50微米,于马弗炉中600℃焙烧6h,制得微球,测得磨损指数为1.2。采用胶体磨剪切30min。

[0087]

取微球250g置于管式炉中,在氮气保护下升温至500℃后,停止通入氮气,注入25%氨水,通入量为500g/h,处理120min后,将进料切换为氮气吹扫30min,进行降温。所得催化剂命名为命名为npc-09。

[0088]

对比例1催化剂制备

[0089]

取0.15kg聚乙二醇(分子量4000)溶解于3.00kg水,加入1.00kg mor分子筛(si/al=120),1.00kg高岭土,5.00kg铝溶胶(20%)混合均匀,搅拌30min配成浆料。采用胶体磨剪切30min。

[0090]

采用喷雾干燥成型,雾化温度380℃,粒径分布为20~80微米,于马弗炉中600℃焙烧6h,制得微球,测得磨损指数为1.0。命名为npc-010。

[0091]

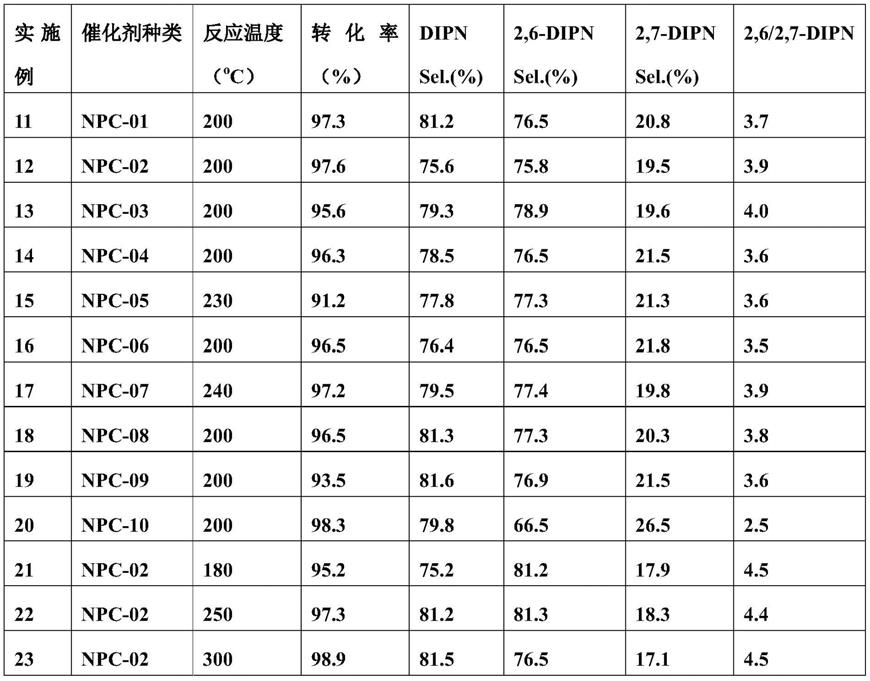

实施11~23采用高压反应釜进行催化剂的反应性能评价

[0092]

采用500ml反应釜进行评价。250g催化剂装入管式炉中,采用惰性气体氮气保护下于500℃下活化240min,降至室温。取出催化剂加入配料釜中,加入工业萘5000g之后搅拌均匀,采用惰性气体氮气置换三次,将反应釜密封,加热至100℃。

[0093]

高压釜中装入惰性溶剂200g,采用氮气置换后,密封,升至200℃,氮气冲压至3.0mpa,之后分别注入浆料和丙烯,浆料进料速度为50g/h,丙烯进料速度为32.5g/h,气体经过冷凝后排出反应釜,气体中夹带的物料通过冷凝器进行回流。当反应釜内总质量达到

300g时开始溢流出料。持续反应。连续反应24h取样分析。

[0094]

分析:取5.0g反应液,采用环己烷稀释10倍,加入正十二烷1.0g作为分析内标物,缓慢搅拌30s使液体均匀混合,用一次性注射器吸取混合液并经滤膜过滤后转移至色谱分析瓶中进行后续分析。

[0095][0096]

由表2可知,本发明各实施例中萘与丙烯烷基化制备2,6-二异丙基萘的方法中,均获得较高的萘转化率及2,6-dipn选择性。萘转化率可达90%以上,2,6-dipn选择性在75%以上。

[0097]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。