不限于钛合金mim中致密层的测量方法和工艺优化方法

技术领域

1.本发明涉及粉末注射工艺领域,特别涉及一种不限于钛合金mim中致密层的测量方法和工艺优化方法。

背景技术:

2.粉末注射成形产品因采用金属粉末固相烧结,烧结后材料中不可避免的会存在孔隙,并且因烧结过程中的热辐射和热传导是由材料表面到芯部的,会造成材料由表面至芯部的孔隙率逐渐升高的趋势。材料表层的致密度对于耐腐蚀性、耐磨性、拉伸性能、疲劳性能和抛光效果有着重要影响。目前对于粉末注射成形材料仅有密度和孔隙率两种方法,但均为针对材料整体致密度的评价方法,没有针对性,不能准确反映外观件(光泽度、粗糙度等)和磨损件的需求。因此,一种科学合理且准确的表层致密性定义和评价方法对于粉末注射成形产品尤其是钛合金产品具有十分重要的意义。

技术实现要素:

3.本发明的目的是提供一种不限于钛合金mim中致密层的测量方法,其引入致密层及致密层厚度概念,并且将致密层厚度与性能参数进行关联,为后续粉末注射成形工艺的优化提供有利帮助。

4.实现本发明目的的技术方案是:本发明包括以下步骤:

5.s1、通过粉末注射成形工艺同时制备多块烧结坯;

6.s2、取一个烧结坯,先对其表面孔隙率进行测量,然后对其需要与孔隙率关联的性能参数进行测量,形成一组关联数据;接着分多次沿该烧结坯的厚度方向去除拟定已测厚度层,对每次去除拟定已测厚度层后的烧结坯的表面孔隙率及性能参数进行测量,从而形成多组关联数据;将获得的多组关联数据绘制对应关系曲线,并获得孔隙率与性能参数的关系,根据关系和性能要求获得孔隙率峰值;

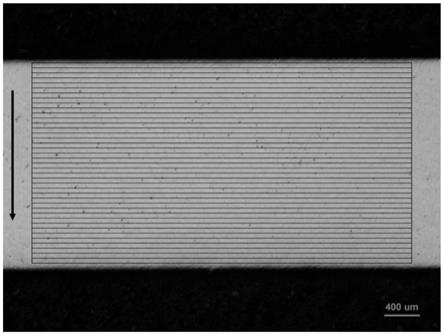

7.s3、另取一个烧结坯,并将其沿垂直于厚度方向剖切,取切面制备金相,并采用金相显微镜拍摄金相照片,金相照片至少需要覆盖烧结坯的1/2厚度;

8.s4、将所拍摄的金相照片从烧结坯的表层至芯部方向依次划分多个等距的子网格,子网格的厚度可取1-500μm,分别计算每一个子网格中的孔隙率;

9.s5、将该孔隙率峰值依次与金相照片中从表层至芯部的子网格中的孔隙率进行比对,首个大于孔隙率峰值的子网格的区域即为致密层与非致密层的分界线,表层至分界线处的厚度即为致密层厚度。

10.其中,烧结坯的制备工艺为:

11.a、喂料制备:将钛合金或其他粉末与粘结剂按照30:70至70:30的体积比在密炼机中均匀混合,制备得到喂料;

12.b、注射:在注射机上,通过螺杆作用将熔融状态的喂料在50-300mpa的压力下快速填充到模具型腔,制备得到生坯;

13.c、脱脂:在100-800℃下实现生坯中的粘结剂脱除;

14.d、烧结:在1000-1500℃下烧结实现材料的致密化,烧结气氛可以是真空、氮气、氩气或空气。

15.进一步,上述与孔隙率关联的性能参数为光泽度和/或粗糙度和/或耐腐蚀性和/或耐磨性;

16.当与孔隙率关联的性能参数为多个时,其步骤s2为:取一组烧结坯,烧结坯的数量与需要与孔隙率关联的性能参数的数量一致;接着先对各烧结坯的表面孔隙率进行测量;然后将每个烧结坯与一个性能参数对应,并对各烧结坯对应的性能参数按照权利要求1中步骤s2的方式进行测量,并获得孔隙率与各性能参数的关系,根据关系和性能要求获得孔隙率峰值。

17.进一步,上述与孔隙率关联的性能参数为抗拉强度和/或耐腐蚀性和/或耐磨性和/或疲劳寿命;

18.其步骤s2为:选取多个烧结坯,先对其中一个烧结坯的表面孔隙率进行测量,然后对进行性能参数测量,形成一组关联数据;接着分别对其他几个烧结坯进行拟定已测厚度层的去除,获得不同厚度的待检测烧结坯;对待检测烧结坯的表面孔隙率及性能参数进行测量,从而形成多组关联数据;将获得的多组关联数据绘制对应关系曲线,并获得孔隙率与性能参数的关系,根据关系和性能要求获得孔隙率峰值。

19.同时还包括步骤s6、将制备烧结坯所涉及的粉末粒径、最高烧结温度、烧结保温时间和粉末熔点与致密层厚度构建出以下计算公式:

20.h=95800t/((tm-t)*d) 7.85;

21.式中h为致密层厚度(单位μm),tm为粉末熔点(单位℃),t为最高烧结温度(单位℃),t为烧结保温时间(单位h),d为粉末中位粒径(单位μm);并且0.6tm≤t≤0.8tm,1≤t≤8,5≤d≤30。

22.经研究发现:粉末粒径越细,比表面积则越大,粉末活性越高,烧结驱动力越强,气-固界面逐渐生成能量较低的固-固界面,且烧结后晶粒越小,晶粒间的间隙也更小且少,因而致密层越厚;最高烧结温度越高,烧结驱动力越强,粉末间扩散和融合作用越强,表层越容易致密化,因而致密层更厚;保温时间越长,粉末之间粉末间扩散和融合作用越充分,孔隙有更多的时间排出到材料之外,因为致密层越厚。

23.因此在之后的实操中,只要根据致密层厚度的计算公式,即可根据所要达到的性能参数,对粉末注射成形的工艺进行优化调整,从而精准获得所要性能参数的产品。

24.进一步,上述步骤s1制备的烧结坯所采用的金属粉末包括但不限于钛或钛合金或铁基合金或不锈钢或铜合金或钴合金。

25.进一步,上述拟定已测厚度层的范围为0.01-0.5mm。

26.光泽度是在一组几何规定条件下对材料表面反射光的能力进行评价的物理量,作为物体的表面特性,取决于表面对光的镜面反射能力。

27.粗糙度是指表面具有的较小间距和微小峰谷的不平度,属于微观几何形状误差。

28.耐腐蚀性是金属材料抵抗周围介质腐蚀破坏作用的能力称,由材料的成分、化学性能、组织形态等决定的。

29.耐磨性是指材料抵抗机械磨损的能力,在一定荷重的磨速条件下,单位面积在单

位时间的磨耗。用试样的磨损量来表示,它等于试样磨前质量与磨后质量之差除以受磨面积,以材料在规定摩擦条件下的磨损率或磨损度的倒数来表示。

30.疲劳寿命是材料在疲劳破坏前所经历的应力循环数。

31.材料表层的孔隙会导致光的色散,进而减小光泽度。材料表层的孔隙会使表面起伏增加,进而增大粗糙度。材料表层的孔隙会增大材料与腐蚀环境的接触面积并使腐蚀液体残留,优先形成点蚀,进而降低耐腐蚀性。在磨损和疲劳腐蚀过程中,孔隙作为材料的缺陷,其附近会形成应力集中和裂纹扩展源,进而导致耐磨性和疲劳寿命的下降。

32.在通过机加工、研磨、抛光等进行表层去除后,次外层会逐渐变成表层,进而芯部的孔隙也就变成表面孔隙,进而影响材料的光泽度、粗糙度、耐磨性、耐腐蚀性和疲劳性能。

33.本发明具有积极的效果:(1)本发明引入致密层及致密层厚度概念,并且将致密层厚度与性能参数进行关联,为后续粉末注射成形工艺的优化提供有利帮助。

34.(2)本发明针对粉末冶金(注射、压制、热等静压或其他子工艺)方法制备的材料或产品,脱脂后呈现多孔状态。在典型的烧结过程中,材料或产品受到热传导的作用会形成由表及里的温度梯度(表层温度较高而芯部温度较低),使得材料表层优先致密化而芯部孔隙来不及完全排出。在厚度方向的截面上接近表层相对致密的区域即为致密层,其厚度即为致密层厚度。

35.通过对截面进行剖切的方式(一般采用金相制备方法)可以直观明了的观察材料致密度由表及里的分布,通过软件对不同子网格孔隙率测量,进而得到致密层厚度的数据。

36.致密层厚度会影响到后处理(机加工、研磨、抛光)的余量设定,进而影响最终材料或产品的粗糙度、光泽度、耐磨性、抗腐蚀性能、疲劳性能。如果致密层过薄,会导致后加工的余量不足,影响产品的尺寸精度或抛光性能,因而影响使用。或者按照正常的研磨抛光工艺导致所有致密层被去除掉,漏出芯部孔隙率较高的区域,进而影响应用性能。

37.致密层及其厚度的定义和测量方法的明确可以建立最终性能与烧结工艺之间的桥梁,便于更好的通过工艺调整实现最终性能的优化;而且在日常管控中减少了中间环节和反应时间,便于对过程的快速响应和及时控制。

附图说明

38.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中

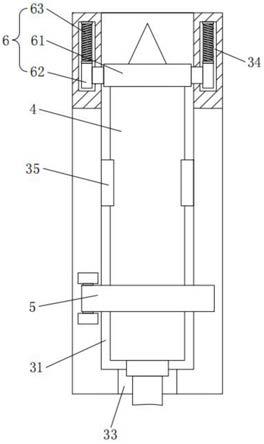

39.图1为本发明中金相照片进行子网格划分的示意图;

40.图2为本发明实施例1中光泽度与孔隙率对应关系曲线图;

41.图3为本发明实施例2中粗糙度与孔隙率对应关系曲线图;

42.图4为本发明实施例3中疲劳寿命与孔隙率对应关系曲线图;

43.图5为本发明实施例4中耐腐蚀时间与孔隙率对应关系曲线图;

44.图6为本发明实施例5中磨损量与孔隙率对应关系曲线图。

具体实施方式

45.(实施例1)

46.本实施例需要测定纯钛烧结坯的光泽度≥500gu时对应的致密层孔隙率标准及在

此标准下的致密层厚度。

47.之所以要进行致密层厚度的测定,是因为致密层厚度过薄,会导致研磨/抛光的余量不足,影响抛光效果进而影响光泽度;或者按照正常的研磨抛光工艺导致所有致密层被去除掉,漏出芯部孔隙率较高的区域,进而影响最终的抛光效果即光泽度。

48.为了实现上述要求,本发明包括以下步骤:

49.s1、喂料制备:将纯钛粉末与粘结剂按照55:45的体积比在密炼机中均匀混合,制备得到喂料;

50.s2、注射:在注射机上,通过螺杆作用将熔融状态的喂料在150mpa的压力下快速填充到模具型腔,制备得到生坯;

51.s3、脱脂:在600℃下实现生坯中的粘结剂脱除;

52.s4、烧结:在真空气氛下烧结实现材料的致密化,获得多块烧结坯;

53.s5、取一组烧结坯,先对其表面孔隙率进行测量,然后对其表面的光泽度进行测量,形成一组关联数据;接着分别多次沿该烧结坯的厚度方向去除拟定已测厚度层;所述拟定已测厚度层的范围为0.01mm,对每次去除拟定已测厚度层后的烧结坯的表面孔隙率及光泽度进行测量,从而形成多组关联数据;将获得的多组关联数据绘制对应关系曲线,并获得孔隙率与性能参数的关系(详见图2),当光泽度值需≥500gu时,致密层孔隙率需≤0.29%。

54.s6、取另一组烧结坯,并将其沿垂直于厚度方向剖切,取切面制备金相,并采用金相显微镜拍摄金相照片,金相照片至少需要覆盖烧结坯的1/2厚度;

55.s7、将所拍摄的金相照片从烧结坯的表层至芯部方向依次划分多个等距的子网格,子网格的厚度取5μm,分别计算每一个子网格中的孔隙率;

56.s8、将该孔隙率峰值依次与金相照片中从表层至芯部的子网格中的孔隙率进行比对,首个大于孔隙率峰值0.29%的子网格的区域即为致密层与非致密层的分界线,表层至分界线处的厚度即为致密层厚度;

57.s9、将制备烧结坯所涉及的粉末粒径、最高烧结温度、烧结保温时间和粉末熔点与致密层厚度构建出以下计算公式:

58.h=95800t/((tm-t)*d) 7.85;

59.式中h为致密层厚度(单位μm),tm为粉末熔点(单位℃),t为最高烧结温度(单位℃),t为烧结保温时间(单位h),d为粉末中位粒径(单位μm);并且0.6tm≤t≤0.8tm,1≤t≤8,5≤d≤30。

60.基于此,进行如下工艺调整:通过延长烧结保温时间(2h至6h),致密层厚度从30μm增加至80μm。为后续机加工、研磨抛光提供了足够的余量。

61.其中,构建上述计算公式可采用以下方法:

[0062]ⅰ、喂料制备:将不同中位粒径(5μm、10μm、20μm、30μm、)的纯钛粉末与粘结剂按照55:45的体积比在密炼机中均匀混合,制备得到喂料;

[0063]ⅱ、注射:在注射机上,通过螺杆作用将熔融状态的喂料在150mpa的压力下快速填充到模具型腔,制备得到生坯;

[0064]ⅲ、脱脂:在600℃下实现生坯中的粘结剂脱除;

[0065]ⅳ、烧结:在真空气氛下烧结实现材料的致密化,最高烧结温度分别为1000℃、1100℃、1200℃、1300℃,烧结保温时间包括1h、3h、5h、8h;

[0066]

ⅴ

、通过粉末中位粒径、最高烧结温度、烧结保温时间利用致密层计算公式对致密层结果进行预测,

[0067]

h=95800t/((tm-t)*d) 7.85其中tm=1660℃;

[0068]

式中h为致密层厚度(单位μm),tm为粉末熔点(单位℃),t为最高烧结温度(单位℃),t为烧结保温时间(单位h),d为粉末中位粒径(单位μm);

[0069]

同时实测对应的致密层厚度结果进行对比如下。

[0070][0071][0072]ⅵ、通过上述对比,利用致密层计算公式在一定范围内可以较好的对致密层结果进行预测,并以此来调整材料和工艺参数以达到理想的致密层厚度。

[0073]

基于上述方法,对于未进行致密层及其厚度定义的粉末材料,可根据步骤s1至s8进行致密层以及致密层厚度的定义和设定。然后根据构建步骤s9中计算公式的方法,构建出其致密层厚度与粉末材料的熔点、最高烧结温度、结保温时间、粉末中位粒径之间的关系;从而让实施人员能够根据性能参数要求,快速确定其致密层厚度,并且快速调整出获得该致密层厚度所要进行的工艺调整(包括粉末材料配比、最高烧结温度、结保温时间、粉末中位粒径等)。

[0074]

(实施例2)

[0075]

本实施例需要测定纯钛烧结坯的粗糙度≤0.05μm时对应的致密层孔隙率标准及在此标准下的致密层厚度。

[0076]

之所以要进行致密层厚度的测定,是因为致密层厚度过薄,会导致研磨/抛光的余量不足,影响抛光效果进而影响粗糙度;或者按照正常的研磨抛光工艺导致所有致密层被去除掉,漏出芯部孔隙率较高的区域,进而影响最终的抛光效果即粗糙度。

[0077]

为了实现上述要求,本发明包括以下步骤:

[0078]

s1、喂料制备:将纯钛粉末与粘结剂按照57:43的体积比在密炼机中均匀混合,制备得到喂料;

[0079]

s2、注射:在注射机上,通过螺杆作用将熔融状态的喂料在130mpa的压力下快速填

充到模具型腔,制备得到生坯;

[0080]

s3、脱脂:在620℃下实现生坯中的粘结剂脱除;

[0081]

s4、烧结:在真空气氛下烧结实现材料的致密化,获得多块烧结坯;

[0082]

s5、取一组烧结坯,先对其表面孔隙率进行测量,然后对其表面的粗糙度进行测量,形成一组关联数据;接着分别多次沿该烧结坯的厚度方向去除拟定已测厚度层;所述拟定已测厚度层的范围为0.015mm,对每次去除拟定已测厚度层后的烧结坯的表面孔隙率及粗糙度进行测量,从而形成多组关联数据;将获得的多组关联数据绘制对应关系曲线,并获得孔隙率与粗糙度的关系(详见图3),当粗糙度值需≤0.05μm时,致密层孔隙率需≤0.22%;

[0083]

s6、取另一组烧结坯,并将其沿垂直于厚度方向剖切,取切面制备金相,并采用金相显微镜拍摄金相照片,金相照片至少需要覆盖烧结坯的1/2厚度;

[0084]

s7、将所拍摄的金相照片从烧结坯的表层至芯部方向依次划分多个等距的子网格,子网格的厚度取15μm,分别计算每一个子网格中的孔隙率;

[0085]

s8、将该孔隙率峰值依次与金相照片中从表层至芯部的子网格中的孔隙率进行比对,首个大于孔隙率峰值0.22%的子网格的区域即为致密层与非致密层的分界线,表层至分界线处的厚度即为致密层厚度30μm。

[0086]

s9、根据实施例1中步骤s9的工艺调整思路,进行如下工艺调整:通过增加热等静压工艺,致密层厚度从30μm增加至150μm。为后续机加工、研磨抛光提供了足够的余量。

[0087]

(实施例3)

[0088]

本实施例需要测定钴合金烧结坯的疲劳寿命≥3万次时对应的致密层孔隙率标准及在此标准下的致密层厚度。

[0089]

孔隙为材料的缺陷,在疲劳服役的过程中容易形成裂纹源进而导致疲劳寿命降低。

[0090]

为了实现上述要求,本发明包括以下步骤:

[0091]

s1、喂料制备:将钴合金粉末与粘结剂按照58:42的体积比在密炼机中均匀混合,制备得到喂料;

[0092]

s2、注射:在注射机上,通过螺杆作用将熔融状态的喂料在160mpa的压力下快速填充到模具型腔,制备得到生坯;

[0093]

s3、脱脂:在700℃下实现生坯中的粘结剂脱除;

[0094]

s4、烧结:在1300℃下烧结实现材料的致密化,烧结气氛为氢气;从而获得多块烧结坯;

[0095]

s5、取一组烧结坯,先对其平均孔隙率进行测量,然后测量其疲劳寿命,形成一组关联数据,多个样品会形成多组关联数据;将获得的多组关联数据绘制对应关系曲线,并获得孔隙率与疲劳寿命的关系(详见图3),当疲劳寿命≥3万次时,致密层孔隙率需≤0.16%。

[0096]

s6、取另一组烧结坯,并将其沿垂直于厚度方向剖切,取切面制备金相,并采用金相显微镜拍摄金相照片,金相照片至少需要覆盖烧结坯的1/2厚度;

[0097]

s7、将所拍摄的金相照片从烧结坯的表层至芯部方向依次划分多个等距的子网格,子网格的厚度取13μm,分别计算每一个子网格中的孔隙率;

[0098]

s8、将该孔隙率峰值依次与金相照片中从表层至芯部的子网格中的孔隙率进行比

对,首个大于孔隙率峰值0.16%的子网格的区域即为致密层与非致密层的分界线,表层至分界线处的厚度即为致密层厚度90μm。

[0099]

s9、根据实施例1中步骤s9的工艺调整思路,进行如下工艺调整:通过增加热等静压工序,致密层厚度从90μm增加至180μm,疲劳寿命从3万次增加到了4.5万次。

[0100]

(实施例4)

[0101]

本实施例需要测定sus316l烧结坯的耐盐雾腐蚀时间≥90h时对应的致密层孔隙率标准及在此标准下的致密层厚度。

[0102]

由于致密层厚度过薄,按照正常的研磨抛光工艺导致所有致密层被去除掉,漏出芯部孔隙率较高的区域,进而导致坯体与盐雾的接触面积增大,而且空隙内会残留盐雾的积液,引起点蚀和电化学腐蚀,导致烧结坯的耐腐蚀时间缩短。

[0103]

为了实现上述要求,本发明包括以下步骤:

[0104]

s1、喂料制备:将sus316l粉末与粘结剂按照60:40的体积比在密炼机中均匀混合,制备得到喂料;

[0105]

s2、注射:在注射机上,通过螺杆作用将熔融状态的喂料在180mpa的压力下快速填充到模具型腔,制备得到生坯;

[0106]

s3、脱脂:在600℃下实现生坯中的粘结剂脱除;

[0107]

s4、烧结:在1400℃下烧结实现材料的致密化,烧结气氛为氩气;最后获得多块烧结坯;

[0108]

s5、取一组烧结坯,先对其表面孔隙率进行测量,然后对其表面的耐腐蚀时间进行测量,形成一组关联数据;接着分别多次沿该烧结坯的厚度方向去除拟定已测厚度层;所述拟定已测厚度层的范围为0.02mm,对每次去除拟定已测厚度层后的烧结坯的表面孔隙率及耐腐蚀时间进行测量,从而形成多组关联数据;将获得的多组关联数据绘制对应关系曲线,并获得孔隙率与耐腐蚀时间的关系(详见图5),当耐腐蚀时间需≥90h时,致密层孔隙率需≤0.31%。

[0109]

s6、取另一组烧结坯,并将其沿垂直于厚度方向剖切,取切面制备金相,并采用金相显微镜拍摄金相照片,金相照片至少需要覆盖烧结坯的1/2厚度;

[0110]

s7、将所拍摄的金相照片从烧结坯的表层至芯部方向依次划分多个等距的子网格,子网格的厚度取16μm,分别计算每一个子网格中的孔隙率;

[0111]

s8、将该孔隙率峰值依次与金相照片中从表层至芯部的子网格中的孔隙率进行比对,首个大于孔隙率峰值0.31%的子网格的区域即为致密层与非致密层的分界线,表层至分界线处的厚度即为致密层厚度80μm。

[0112]

s9、根据实施例1中步骤s9的工艺调整思路,进行如下工艺调整:通过将保温温度提高10℃,致密层厚度从80μm增加至100μm,为后续机加工、研磨抛光提供了足够的余量。

[0113]

(实施例5)

[0114]

本实施例需要测定钴合金烧结坯的磨损量≤90mg时对应的致密层孔隙率标准及在此标准下的致密层厚度。

[0115]

抗拉强度标准

→

致密层的最大孔隙率

→

致密层厚度

[0116]

材料越致密,空隙越少,晶粒之间的结合力越强,耐磨性能越好;而致密层过薄会导致经过一定的摩损时间后,致密层过早被磨出掉,进而漏出芯部孔隙率较多的区域,使得

磨损量增加。

[0117]

为了实现上述要求,本发明包括以下步骤:

[0118]

s1、喂料制备:将钴合金粉末与粘结剂按照61:39的体积比在密炼机中均匀混合,制备得到喂料;

[0119]

s2、注射:在注射机上,通过螺杆作用将熔融状态的喂料在170mpa的压力下快速填充到模具型腔,制备得到生坯;

[0120]

s3、脱脂:在600℃下实现生坯中的粘结剂脱除;

[0121]

s4、烧结:在1300℃下烧结实现材料的致密化,烧结气氛为氢气;最后获得多块烧结坯;

[0122]

s5、取一组烧结坯,先对其表面孔隙率进行测量,然后对其表面的磨损量进行测量,形成一组关联数据;接着分别多次沿该烧结坯的厚度方向去除拟定已测厚度层;所述拟定已测厚度层的范围为0.018mm,对每次去除拟定已测厚度层后的烧结坯的表面孔隙率及磨损量进行测量,从而形成多组关联数据;将获得的多组关联数据绘制对应关系曲线,并获得孔隙率与磨损量的关系(详见图3),当磨损量需≤90mg时,致密层孔隙率需≤0.45%。

[0123]

s6、取另一组烧结坯,并将其沿垂直于厚度方向剖切,取切面制备金相,并采用金相显微镜拍摄金相照片,金相照片至少需要覆盖烧结坯的1/2厚度;

[0124]

s7、将所拍摄的金相照片从烧结坯的表层至芯部方向依次划分多个等距的子网格,子网格的厚度取20μm,分别计算每一个子网格中的孔隙率;

[0125]

s8、将该孔隙率峰值依次与金相照片中从表层至芯部的子网格中的孔隙率进行比对,首个大于孔隙率峰值0.45%的子网格的区域即为致密层与非致密层的分界线,表层至分界线处的厚度即为致密层厚度85μm。

[0126]

s9、根据实施例1中步骤s9的工艺调整思路,进行如下工艺调整:通过将烧结温度提高20℃,致密层厚度从85μm增加至130μm,同等测试条件下的磨损量也从90mg减少至50mg。

[0127]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。