1.本实用新型涉及吸油材料技术领域,具体涉及一种层级过滤吸油毡。

背景技术:

2.吸油毡由惰性化学物质聚丙烯经熔喷工艺制作而成,它能有效吸附液体并将之留住。吸油毡的表层坚韧耐用,具有强大的毛细管吸收力,并带来的极强的吸附性,从而吸收泄漏液体流入其中,有效阻止了泄漏的扩散,产品经绞、挤压后可重复使用。现有技术中的吸油毡存在以下技术缺陷:吸油毡孔径一致,挤压吸油毡回收的油中杂质较多,油回收过程需要增加过滤步骤,工序复杂,经济效益低。

技术实现要素:

3.本实用新型的目的之一在于克服现有技术中存在的缺陷,提供一种层级过滤吸油毡,利用两芯层的孔径差实现挤压回收吸油的同时层级过滤或者初级过滤。

4.为了实现上述技术效果,本实用新型的技术方案为:一种层级过滤吸油毡,包括复合连接的第一拒水表层、第一熔喷毡芯层、第二熔喷毡芯层和第二拒水表层,所述第一熔喷毡芯层的平均孔径大于第二熔喷毡芯层的平均孔径。

5.优选的技术方案为,所述第一熔喷毡芯层的平均孔径为20~40μm,和/或所述第二熔喷毡芯层的平均孔径小于12μm。

6.优选的技术方案为,所述第一熔喷毡芯层的纤维平均直径大于第二熔喷毡芯层的纤维平均直径。

7.优选的技术方案为,所述第一熔喷毡芯层的纤维平均直径为10~100μm,和/或所述第二熔喷毡芯层的纤维平均直径为5~15μm。

8.优选的技术方案为,所述第一熔喷毡芯层的厚度大于所述第二熔喷毡芯层的厚度。

9.优选的技术方案为,所述第一拒水表层和/或第二拒水表层为抑菌纺粘层。

10.优选的技术方案为,所述层级过滤吸油毡的侧边设置有相配合的连接件或连接部。

11.优选的技术方案为,所述连接部设置于所述层级过滤吸油毡的相对第一侧边,包括第一连接部和第二连接部,所述第一连接部为与层级过滤吸油毡一体连接的延伸条,所述第二连接部为袢带,所述袢带上设置有穿设延伸条翻折部的穿插口。

12.优选的技术方案为,所述层级过滤吸油毡设置有与侧边间隔且第一切口和第二切口,所述第一切口和第二切口之间的条状吸油毡部为所述袢带,所述穿插口为设置于所述条状吸油毡部上的第三切口。

13.优选的技术方案为,所述条状吸油毡部与所述第一侧边间隔设置。

14.本实用新型的优点和有益效果在于:

15.该层级过滤吸油毡设置有第一熔喷毡芯层和第二熔喷毡芯层,不仅能有效吸附漏

油,还能利用两芯层的孔径差实现挤压回收吸油的同时层级过滤或者初级过滤,降低泵机抽滤油的高能耗,减少油回收处理步骤;

16.可广泛应用于机械制造、钢铁生产、船舶业、海洋溢油等油污场景中。

附图说明

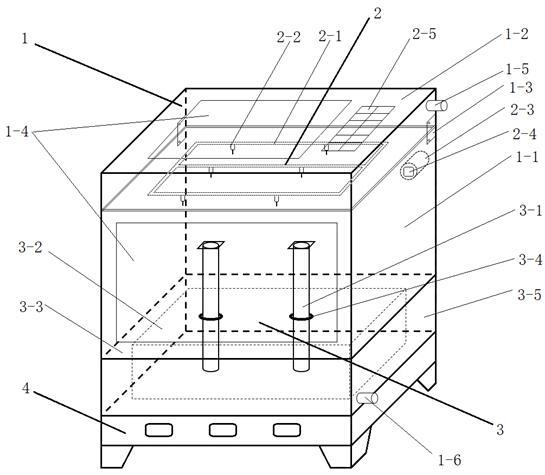

17.图1是实施例层级过滤吸油毡的立体结构示意图;

18.图2是图1中a的局部放大图;

19.图3是另一实施例层级过滤吸油毡的俯视结构示意图;

20.图4是层级过滤吸油毡的连接结构示意图;

21.图中:1、第一拒水表层;2、第一熔喷毡芯层;3、第二熔喷毡芯层;4、第二拒水表层;5、延伸条;a、第一侧边;b、第一切口;c、第二切口;d、第三切口。

具体实施方式

22.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

23.在本申请的描述中,需要说明的是,除非另有说明,“多个”的含义是两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

24.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本发明中的具体含义。

25.如图1-2所示,实施例层级过滤吸油毡外轮廓为长方形,包括复合连接的第一拒水表层1、第一熔喷毡芯层2、第二熔喷毡芯层3和第二拒水表层4,第一熔喷毡芯层2的平均孔径大于第二熔喷毡芯层3的平均孔径。第一拒水表层1、第一熔喷毡芯层2、第二熔喷毡芯层3和第二拒水表层4四层层间的复合连接采用超声波点粘合连接。拒水表层主要作用是保护芯层和耐磨作用。可选的,第一拒水表层1和/或第二拒水表层为抑菌纺粘层,即采用包含抗菌材料的原料制得,拒水表层兼具保护芯层、耐磨和抗菌性能,抑制菌类在层级过滤吸油毡表面的生长和繁殖。使用时第一拒水表层与具有漂浮油的水面接触。

26.第一熔喷毡芯层2的平均孔径为25μm,和/或第二熔喷毡芯层3的平均孔径 10μm。

27.第一熔喷毡芯层2的纤维平均直径大于第二熔喷毡芯层3的纤维平均直径。第一熔喷毡芯层2的纤维平均直径为30μm,第二熔喷毡芯层3的纤维平均直径为10μm。第一熔喷毡芯层2和第二熔喷毡芯层3的纤维平均直径过小,则无法撑开足够多的储油孔隙。

28.第一熔喷毡芯层2的厚度大于第二熔喷毡芯层3的厚度。第一熔喷毡芯层25mm,第二熔喷毡芯层23mm。

29.如图3-4所示,在另一实施例中,层级过滤吸油毡的侧边设置有相配合的连接件或连接部。连接件为与层级过滤吸油毡连接的已知连接件,例如锁扣、扣环等,连接部为层级

过滤吸油毡的一部分。连接部设置于层级过滤吸油毡的相对第一侧边a,包括第一连接部和第二连接部,第一连接部为与层级过滤吸油毡一体连接的延伸条5,第二连接部为袢带,袢带上设置有穿设延伸条5翻折部的穿插口。层级过滤吸油毡设置有与侧边间隔且第一切口b和第二切口c,第一切口b和第二切口c之间的条状吸油毡部为袢带,穿插口为设置于条状吸油毡部上的第三切口d。

30.作为替代,袢带和/或袢带还可采用超声波点粘合于层级过滤吸油毡的表层,具体为第二拒水表层4;

31.如图3-4所示,在另一实施例中,条状吸油毡部与第一侧边a间隔设置。相邻层级过滤吸油毡的第一侧边a层叠搭接,有助于抑平层级过滤吸油毡的连接件。

32.连接层级过滤吸油毡的步骤为:将第一层级过滤吸油毡中具有延伸条5的第一侧边与第二层级过滤吸油毡中具有袢带的第一侧边搭接,延伸条5依次穿过第一切口b和第二切口c,穿出第二切口c的延伸条5自由端向第一层级过滤吸油毡一侧翻折,压于第一切口b和第二切口c之间的条状吸油毡部上,然后延伸条5自由端穿入第三切口d。

33.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种层级过滤吸油毡,其特征在于,包括复合连接的第一拒水表层、第一熔喷毡芯层、第二熔喷毡芯层和第二拒水表层,所述第一熔喷毡芯层的平均孔径大于第二熔喷毡芯层的平均孔径;所述第一熔喷毡芯层的平均孔径为20~40μm,和/或所述第二熔喷毡芯层的平均孔径小于12μm;所述第一熔喷毡芯层的纤维平均直径大于第二熔喷毡芯层的纤维平均直径;所述第一熔喷毡芯层的纤维平均直径为10~100μm,和/或所述第二熔喷毡芯层的纤维平均直径为5~15μm。2.根据权利要求1所述的层级过滤吸油毡,其特征在于,所述第一熔喷毡芯层的厚度大于所述第二熔喷毡芯层的厚度。3.根据权利要求1所述的层级过滤吸油毡,其特征在于,所述第一拒水表层和/或第二拒水表层为抑菌纺粘层。4.根据权利要求1所述的层级过滤吸油毡,其特征在于,所述层级过滤吸油毡的侧边设置有相配合的连接件或连接部。5.根据权利要求4所述的层级过滤吸油毡,其特征在于,所述连接部设置于所述层级过滤吸油毡的相对第一侧边,包括第一连接部和第二连接部,所述第一连接部为与层级过滤吸油毡一体连接的延伸条,所述第二连接部为袢带,所述袢带上设置有穿设延伸条翻折部的穿插口。6.根据权利要求5所述的层级过滤吸油毡,其特征在于,所述层级过滤吸油毡设置有与侧边间隔且第一切口和第二切口,所述第一切口和第二切口之间的条状吸油毡部为所述袢带,所述穿插口为设置于所述条状吸油毡部上的第三切口。7.根据权利要求6所述的层级过滤吸油毡,其特征在于,所述条状吸油毡部与所述第一侧边间隔设置。

技术总结

本实用新型公开了一种层级过滤吸油毡,包括复合连接的第一拒水表层、第一熔喷毡芯层、第二熔喷毡芯层和第二拒水表层,第一熔喷毡芯层的平均孔径大于第二熔喷毡芯层的平均孔径。该层级过滤吸油毡设置有第一熔喷毡芯层和第二熔喷毡芯层,不仅能有效吸附漏油,还能利用两芯层的孔径差实现挤压回收吸油的同时层级过滤或者初级过滤,降低泵机抽滤油的高能耗,减少油回收处理步骤;可广泛应用于机械制造、钢铁生产、船舶业、海洋溢油等油污场景中。海洋溢油等油污场景中。海洋溢油等油污场景中。

技术研发人员:李琦娴 陈丽芬 杨孟楠

受保护的技术使用者:阳光卫生医疗科技江阴有限公司

技术研发日:2021.11.29

技术公布日:2022/6/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。