1.本发明涉及一种根据权利要求1的前序部分中的特征的用于切割和分离设备的切碎滚筒。本发明还以一种切割和分离设备实现。

背景技术:

2.用于切割和分离设备的切碎滚筒通常用于食品工业,特别是用于撕碎和进一步加工肉类。在食品工业中,具有低比例胶原组织的瘦肉肌肉群在加工肉类时特别受关注,例如,加工成香肠产品。然而,待加工的肉类中通常还夹杂着脂肪组织、胶原组织和肌腱,在粉碎期间应尽可能完全地将它们分拣出来,并从加工循环中剔除。

3.例如,根据de10 2017 003 406a1的切割和分离设备用于去除这些不想要的成分,并且具有带有可旋转地安装在其中的传送螺杆的切碎滚筒。切碎滚筒具有多个径向对准的切割开口。待加工食品经由入口开口馈送到切碎滚筒中,在入口开口中,待加工食品的较软部分由于通过传送螺杆传递给食品的压力而逸出到切割开口中,作为食品柱脱落并且穿过切割开口从切碎滚筒中被压出。

4.这是进一步加工所需的食品原料。多筋材料和不可用的固体不参与撕碎过程,并且通过末端处的出口开口离开切碎滚筒。然而,已经表明,待加工食品的大比例部分不是通过单独的切割而是通过挤压来粉碎的,因此切割和分离设备的切割性能和所期望的食品成分的质量是不够的。

技术实现要素:

5.因此,本发明的根本目的是以如下方式改进切碎滚筒,该方式使得显著改善切割和分离设备的切割性能和所期望的食品成分的质量。

6.该目的是根据具有权利要求1的特征的本发明实现的。切割开口出现在切碎滚筒的内壁上,并且当切割和分离设备运行时,对待加工的食料进行大部分切割工作。

7.布置在开口的切割开口刃和拉入开口刃之间的馈送通道布置在切碎滚筒的内壁的水平高度之下。馈送通道始终通向压力壳体段的内部。馈送通道优选地是形成为相对于内壁凹入的凹部并且其特别地是具有圆化形或有角的横截面轮廓。在切割和分离设备运行期间,待粉碎的食料首先经由在传送方向上拉入的开口刃进入馈送通道。结果,待斩碎的食品位于切割开口刃之下的水平高度上,因此只有当切割开口被完全填满并且在其中形成食品柱时,多余的食品才会被传送到切割开口刃上方,与肉柱分离并且被馈送到随后的切割开口之一。

8.为了获得所期望的食品的高质量切割和高切割性能,关键在于待斩碎的食品被支撑在内壁上,以抵抗由传送螺杆传递的旋转运动并且将旋转运动转换成向前运动,该向前运动在出口开口的方向上尽可能地笔直。降低的馈送通道为待切碎的食品提供了持续的机械支撑和向前运动,从而在待切碎的食品内产生更高的压力,并且在切割开口内形成较长的肉塞。

9.有利地是,馈送通道在轴向上平行于压力壳体段的纵向轴线对准。这导致切割开口的特别有利的填充,这是因为待斩碎的食品执行在出口开口的方向上尽可能轴向的馈送运动,这导致待斩碎的食品内的压力特别高。此外,馈送通道以及因此在其中的待斩碎的食品在中心与切割开口刃相遇,从而支持切割开口的最大填充,并且在切割开口被完全填充以形成对应的食品柱之前,难以斩碎的食品从相应的切割开口的侧面消失。

10.馈送通道可以具有对应于在内壁上形成的切割开口的直径的5%至20%的轴向长度。切割开口的直径与馈送通道的轴向长度之间的这种比率适合于充分支撑待粉碎的食料,从而防止其随着传送螺杆旋转。

11.另一方面,馈送通道的所建议的轴向长度仍然允许切割开口在轴向方向上的足够窄的间距,因此在切碎滚筒的压力壳体段中允许足够数量的切割开口。切割开口的数量对于切割和分离设备的切割性能也是决定性的。

12.已被证明是特别有利的是,馈送通道相对于内壁的深度在0.5mm和4.0mm之间。这样的深度为待切碎的食品提供了足够的支撑。馈送通道的较小深度不能为待粉碎的食品提供足够的支撑,而取决于待粉碎的食品的性质,甚至更深的馈送通道不能得到足够的填充。此外,甚至更深的馈送通道更难以清洁。

13.馈送通道应具有在周向方向上的最大宽度,该最大宽度对应于在内壁上形成的切割开口的直径。这也使相应的切割开口填满待斩碎的食品的程度最大化。

14.馈送通道从拉入开口刃朝向切割开口刃呈锥形加宽是有意义的。这例如通过具有与滚筒的纵向轴线对准的最大直径的椭圆形的拉入开口刃来实现。这种形状例如可以通过在入口开口的方向上的一侧上加宽切割开口,例如通过倾斜的铣削头来实现。

15.适当地是,从内壁的水平高度开始,馈送通道通过入口斜面在相关联的切割开口的孔轴线的方向上倾斜地下降。这导致以下优点,该优点是:待斩碎的食品尽可能完全地从内壁滑入到馈送通道中并且从那里馈送到切割开口。

16.优选地是,切割开口被对准成轴线相对于内壁以一定角度倾斜。切割开口的倾斜轴线导致在切割开口和内壁之间的过渡区域中存在具有小于90

°

的楔角的特别锋利的切割开口刃。然而,在切割开口刃的相反一侧上,切割开口具有拉入开口刃和相邻的馈送通道,待加工的食品迁移到该相邻的馈送通道中,从而到达切割开口刃的水平高度之下,并且只要切割开口没有填满食品柱,则由于开口的切割刃在轴向方向上突出,待加工的食品就不能迁移跨过切割开口。由于加深的馈送通道和切割开口的倾斜轴线相结合,相应的切割开口几乎被完全填满。只有不再能充入已填满的切割开口的多余的待加工的食品迁移到开口的切割刃上方,并且在切碎滚筒内进一步传送到其它切割开口之一。

17.有利地是,倾斜轴线的角度布置在切割开口的背对切碎滚筒的入口开口的一侧上,处在孔轴线和内壁之间。切割开口的轴线以这个角度在切碎滚筒的入口开口的方向上倾斜。在切碎滚筒的轴向方向上,其半径有利地是与切割开口的轴线对准,或者换句话说,孔的轴线与切碎滚筒的在径向方向上穿过压力壳体段的纵向轴线相交。因此,每个切割开口在压力壳体段的内壁上可以具有面向出口开口的切割开口刃和面向入口开口的拉入开口刃。

18.由于待加工的食品从入口开口在出口开口的方向上基本上轴向通过切碎滚筒,因此切割开口刃形成在切割开口的背对切碎滚筒的入口开口的一侧上,并且因此与待加工的

食品的主要运动方向相反。这导致了特别干净的分离切割,而不会显著压碎待加工的食品。

19.切割开口轴线的角度优选为60

°

至88

°

,特别优选为65

°

至85

°

,非常特别优选为70

°

至80

°

。角度越小,所得的切割开口刃越锋利,这导致特别高的切割性能和期望用于进一步加工的高质量的食品成分。然而,较小的角度也会降低切碎滚筒的磨损相关的使用寿命。

20.切割开口轴线以这样的方式合理地对准,即:在内壁和相应的轴线之间的切割开口刃在上述角度下形成。切割开口刃的楔角对应于相关联的切割开口轴线的角度。

21.在轴向方向上和/或在周向方向上,相邻切割开口的开口刃可以以重叠的方式彼此对准。这避免了网的形成,并且避免了部分待加工的食品在不与切割开口接触的情况下被传送通过压力壳体段。有利地是,在轴向方向上一个接一个布置的切割开口在周向方向上以3

°

至9

°

、特别优选地是4

°

至8

°

、非常特别优选地是5

°

至7

°

的偏移角彼此偏移地对准。

22.本发明还以具有根据本发明的切碎滚筒的切割和分离设备实现,该切割和分离设备包括可旋转地安装在切碎滚筒中的传送螺杆,该传送螺杆包括螺杆轴,在该螺杆轴上成螺旋形地形成有至少螺杆螺纹,在安装好的位置,该螺杆螺纹具有:前螺纹牙侧,该前螺纹牙侧用于食料的推动输送;后螺纹牙侧,该后螺纹牙侧布置在相反侧上;以及圆柱形部分,该圆柱形部分在该前螺纹牙侧的远端处且在该前螺纹牙侧和该后螺纹牙侧之间,该圆柱形部分在与该螺杆螺纹的前螺纹牙侧的过渡区域中形成有锋利的切割刃。

23.螺杆轴和螺杆螺纹优选地是设计为一件式一体结构单元,以便能够永久地传递预期的操作力。锋利的切割刃特别用于去除压力壳体段的内壁上的任何堆积物,因为否则的话,例如,胶原蛋白肉成分将会覆盖切割开口并且待加工的食品将不再被压入到切割开口中,也不再被压入到各自的馈送通道中并且被斩碎。由于锋利的切割刃,甚至进一步提高了切割和分离设备的切割性能。

24.锋利的切割刃优选地是形成在传送螺杆的扫过切割开口的一段上。待加工的食品只在这个区域被斩碎,其中切割开口有被覆盖的风险。传送螺杆的馈送段不需要锋利的切割刃,该馈送段可以布置在其中作出有切割开口的压力壳体段和切碎滚筒的入口开口之间的上游。结果,可以显著降低传送螺杆的生产成本,因为锋利的切割刃仅必须在传送螺杆的那些段中成形。

25.螺杆螺纹的圆柱形部分可以具有至少对应于内壁上的切割开口的直径的宽度。通过这种尺寸设定和预期的操作负载,螺杆螺纹具有足够的强度而不会发生可逆变形。此外,由于保持在切割开口中的肉块与压力壳体段中的待加工的食料完全分离,因此有利地影响了切割性能和切割质量。

26.已证明特别有利的是,锋利的切割刃被设计具有位于前螺纹牙侧和垂直于螺杆轴对准的加工平面之间的正的前角。正的前角在后方抓住并去除进入到传送螺杆的有效范围中的来自待加工的食品的残留物。

27.前角优选在10

°

和50

°

之间,特别优选在20

°

和40

°

之间,非常特别优选在25

°

和35

°

之间。

28.有利地是,40

°

至80

°

、特别优选50

°

至70

°

、非常特别优选55

°

至65

°

的楔角形成在前螺纹牙侧和圆柱形部分之间。

29.根据一个特别有利的实施例,在前螺纹牙侧的远端处引入沟槽,其中沟槽的外轮廓与圆柱形部分相交。在该实施例中,沟槽的外轮廓形成了螺杆螺纹的前螺纹牙侧的相关

段。在这种情况下,前角布置在沟槽的外轮廓和加工平面之间。楔角于是在沟槽的外轮廓和螺杆螺纹的圆柱形部分之间延伸。

30.圆角或斜切部有利地布置在圆柱形部分和后螺纹牙侧之间。这种材料的减少使待加工的食品的温度升高减少,由此降低细菌量。

31.为了更好地理解,下面结合三张附图对本发明进行更详细的解释。

附图说明

32.图1:通过根据本发明的切碎滚筒的纵向截面;

33.图2:通过图1的细节的放大纵向截面;以及

34.图3:通过可同心地插入到切碎滚筒中的传送螺杆的纵向截面图。

具体实施方式

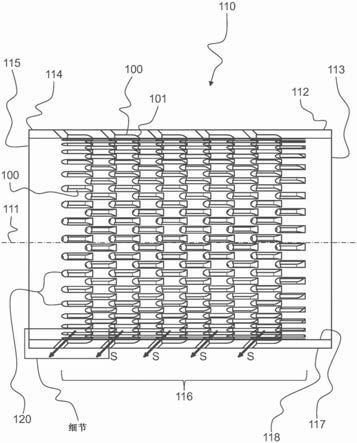

35.图1示出了通过切碎滚筒110的纵向截面,该切碎滚筒110具有圆柱形横截面,在该切碎滚筒110的第一端部段112上形成有入口开口113,待粉碎的食料通过该入口开口113被馈送到切碎滚筒110。在切碎滚筒110的相反端处,存在第二端部段114,在该第二端部段114上形成有出口开口115,通过该出口开口115将多筋材料和不可用的固体从切碎滚筒110传送出去。入口开口113和出口开口115各自形成切碎滚筒110的相反的轴向开口。

36.切碎滚筒110具有带有多个切割开口120的压力壳体段116,这些切割开口120从压力壳体段116的内壁117连续延伸到外壁118。期望用于进一步加工的食品成分通过切割开口120逸出并且采用以箭头为例所示的切割排出路径s。

37.图2示出了图1中标记的与切割开口120有关的细节的放大图。切割开口120不是在径向方向上延伸穿过压力壳体段116,而是以它们的孔轴线121倾斜的方式布置。选择孔轴线121的倾斜度,使得其面向内壁117上的入口开口113。

38.然而,仅布置在内壁117的区域中的切割开口120的直径参与待加工的食品的粉碎工作。孔轴线121以角度αo倾斜。角度αo位于出口开口115的那一侧上,处在孔轴线121和内壁117或切碎滚筒110的纵向轴线111之间。

39.每个切割开口120在与压力壳体段116的内壁117的过渡区域中具有周向开口刃122,其中该周向开口刃的面向出口开口115的部分用作切割开口刃122a,而面向入口开口113的部分用作用于待斩碎的食品的拉入开口刃122b。孔轴线121以角度αo倾斜导致处于相同锐角αo的特别锋利的切割开口刃122a。

40.馈送通道100从切割开口120在入口开口113的方向上延伸并且促进待粉碎的食料进入到相应的切割开口120中。

41.馈送通道100具有最大深度tz,该最大深度至少形成在与相应的切割开口120的过渡区域中。从切割开口120开始,整个馈送通道100或者根据图1和图2中的示例性实施例,馈送通道100的至少面向拉入开口刃122b的一段形成有入口斜面101,该入口斜面101支持待斩碎的食品进入到馈送通道100中。

42.馈送通道100的宽度yz对应于相关联的切割开口120的直径即使图2中的图示在纵向截面中给出不同的印象也是如此。馈送通道100以其轴向长度xz从切割开口120延伸到拉入开口刃122b,该轴向长度限定了从馈送通道100到朝向入口开口113的那一侧的内壁

117的过渡区域。

43.图3以纵向截面示出了传送螺杆130,当准备好操作时,将该传送螺杆130同轴地插入到切碎滚筒110中。传送螺杆130包括可旋转驱动的螺杆轴131,该螺杆轴131具有与切碎滚筒110的纵向轴线111对准的纵向轴线136。至少一个螺杆螺纹132形成在螺杆轴131上并且在轴向方向上以螺旋形状围绕螺杆轴131。当螺杆轴131旋转时,由于其螺距,切碎滚筒110中的食品从入口开口113在出口开口115的方向上被向前推动。

44.在此过程中,待加工的食品内部会积聚压力,该压力将待加工的食品推入到馈送通道100和切割开口120中,从而使得在每个切割开口120内形成食品柱。由于传送螺杆130施加的对待加工的食品的连续馈送移动,食品柱从留在压力壳体段116中的食品撕掉,并且穿过切割开口120从切碎滚筒110穿出到外部。

45.螺杆螺纹132具有前螺纹牙侧140和后螺纹牙侧141。在前螺纹牙侧140和后螺纹牙侧141之间可以看到在螺杆螺纹132的每个远端142处的圆柱形部分143,该圆柱形部分143的形状与压力壳体段116的内壁117互补。

46.然而,在压力壳体段116的区域中,即,在传送螺杆130的扫过切割开口120的扫过段134中,螺杆螺纹132仅在其外端处形成有锋利的切割刃133。

47.锋利的切割刃133包括设置在前螺纹牙侧140中的沟槽145,其中该沟槽145的外轮廓146邻接在圆柱形部分143上并且融入到圆柱形部分143中。沟槽145在传送螺杆130的轴向路线上与圆柱形部分143等距地形成,并且在扫过切割开口120的整个段134上延伸。

48.特别是借助锋利的切割刃133,可以剥离压力壳体段116的内壁117上的待加工的食品的粘附物,使得这些粘附物不会永久地搁置在切割开口120上并从而防止待加工的食品进入切割开口120。这种粘附物通常由胶原材料组成,其强度高达瘦肉的二十倍,并且由于其高强度而几乎不能穿到切割开口120中。由锋利的切割刃133剥离下来的积聚物在出口开口115的方向上输送并且在那里从撕碎滚筒110上去除。

49.锋利的切割刃133由沟槽145的外轮廓146和圆柱形部分143形成。锋利的切割刃133具有前角γ,该前角γ横跨在垂直于传送螺杆130的轴向延伸部的加工平面144和沟槽145的外轮廓146之间。在沟槽145的外轮廓146和螺杆螺纹132的圆柱形部分143之间布置楔角δ。由于螺杆螺纹132的圆柱形部分143,间隙角始终为0

°

,因此前角γ和楔角δ之和始终为90

°

。

50.锋利的切割刃133仅存在于穿越切割开口120的扫过段134中。在传送螺杆130的馈送段135中,该馈送段135在具有切割开口120的压力壳体段116和入口开口113之间突出超过切碎滚筒110,传送螺杆130仅具有传统的螺杆螺纹132,该传统的螺杆螺纹132具有被设计为例如带有90

°

的前角γ的切割刃。由于在该区域中在切碎滚筒110中没有切割开口120,因此它们也不会被待加工的食品的粘附物堵塞,并且因此它们不必由传送螺杆130的锋利的切割刃133去除。

51.为了切割和分离设备100的高切割性能,在扫过切割开口120的那一段134的区域中的螺杆螺纹132具有宽度bs,该宽度bs至少对应于压力壳体段116的内壁117上的切割开口120的直径宽度bs形成螺杆螺纹132的前螺纹牙侧140和后螺纹牙侧141之间的垂直距离。

52.斜切部147形成在螺杆螺纹132的圆柱形部分143和相关联的后螺纹牙侧141之间

的过渡区域中,这也有助于减少对待加工的食品的加热。代替斜切比,也可以在圆柱形部分143与后螺纹牙侧141之间的过渡区域中设置圆角或其它几何形状;在该区域中减少螺杆螺纹132的材料总是关键的。斜切部147仅在传送螺杆130的扫过切割开口120的扫过段134中按照沟槽145延伸。

53.参考符号列表

54.100 馈送通道

55.101 馈送通道的入口斜面

56.110 切碎滚筒

57.111 滚筒的纵向轴线

58.112 第一端部段的切碎滚筒

59.113 入口开口

60.114 第二端部段的切碎滚筒

61.115 出口开口

62.116 压力壳体段

63.117 压力壳体段的内壁

64.118 压力壳体段的外壁

65.120 切割开口

66.121 切割开口的轴线

67.122 开口刃

68.122a 切割开口刃

69.122b 拉入开口刃

70.130 传送螺杆

71.131 螺杆轴

72.132 螺杆螺纹

73.133 锋利的切割刃

74.134 切割开口的扫过段

75.135 馈送段

76.136 传送螺杆的纵向轴线

77.140 前螺纹牙侧

78.141 后螺纹牙侧

79.142 远端

80.143 圆柱形部分

81.144 加工平面

82.145 沟槽

83.146 沟槽的外轮廓

84.147 斜切部

85.b

s 螺杆螺纹的宽度

86.s 切割排出路径

87.t

z 馈送通道的深度

88.x

z 馈送通道的轴向长度

89.y

z 馈送通道的宽度

90.α

o 切割开口的轴线的角度

[0091] 切割开口的直径

[0092]

γ 切割刃的前角

[0093]

δ 切割刃的楔角

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。