1.本发明涉及半导体镀膜领域,特别涉及一种电镀方法以及电镀装置。

背景技术:

2.半导体器件对信号传输速率的要求较高,后段制程形成的导线主要以铜为主,铜主要是采用电化学的方式进行沉积,铜金属在电化学沉积的过程中,由于是在液体中进行沉积,液体中的小气泡,容易在晶圆的电镀过程中形成孔洞。

3.随着半导体器件的发展,半导体器件的尺寸逐渐变小,半导体器件中形成的电路尺寸也随之逐渐减小。此时导线中若存在孔洞,将严重影响半导体器件的信号传输速率,从而造成半导体产品的良率降低。

4.如何减少电镀液中的气泡,防止在晶圆的电镀过程中形成孔洞,从而提高晶圆产品的良率,是当下亟待解决的问题。

技术实现要素:

5.本发明实施例提供一种电镀方法以及电镀装置,目的在于去除电镀液中的气泡,从而防止在晶圆的电镀过程中形成孔洞。

6.为解决上述技术问题,本发明的实施例提供了一种电镀方法,包括:将晶圆放入电镀液中执行电镀工艺前,向电镀液中加入微粒,并向电镀液施加超声波,以振荡去除电镀液中的气泡;除去电镀液中的微粒;将晶圆放入电镀液中执行电镀工艺。

7.与相关技术相比,通过超声波振荡电镀液,可以去除电镀液中的悬浮气泡和较大的边缘气泡,但无法去除较小的边缘气泡。通过向电镀液中加入微粒,超声波在振荡电镀液时,会同时扬起微粒,在电镀液中扬起的微粒在悬浮运动的过程中与较小的边缘气泡发生物理碰撞,去除电镀液中较小的边缘气泡,从而实现电镀液中气泡的全部去除,在进行电镀工艺之前,吸附去除电镀液中的微粒,用于去除电镀液中气泡的微粒不对电镀工艺产生影响。

8.在上述电镀方法中,可选的是,将晶圆放入电镀液中执行电镀工艺前,包括:当前一批次晶圆完成电镀工艺从电镀液中取出后,且下一批次晶圆放入电镀液中执行电镀工艺前,采用这样的设置可以保证在每一次对晶圆执行电镀工艺前去除电镀液中的气泡。

9.另外,超声波的频率为80khz~120khz,超声波的声强为10w/cm2~20w/cm2,采用这样的设置可以保证超声波具备合适的频率和声强,使电镀液中的微粒均匀分散,从而实现边缘气泡的去除。

10.另外,微粒为弱电微粒,弱电微粒带有弱给电子基团或弱吸电子基团,弱电微粒由于带有电荷,后续可通过吸附作用去除。

11.另外,弱电微粒至少包括碳纳米管。

12.另外,碳纳米管的尺寸为2nm~20nm。

13.另外,除去电镀液中的微粒的步骤,包括:关闭超声波后,将晶圆放入电镀液中执

行电镀工艺前,向电镀液中插入带电极板,以吸附除去电镀液中的弱电微粒,采用这样的设置可以保证在对晶圆执行电镀工艺前,电镀液中的微粒能够被去除,使得微粒不对电镀工艺产生影响。

14.另外,带电极板被施加的电压大小为20v~50v,采用这样的设置是由于带电极板需要一定的阈值电压才能够有效吸附弱电微粒,防止弱电微粒没有吸附干净影响晶圆的电镀工艺,从而在电镀过程中带入杂质;另外由于电镀液中含有金属离子,电极板施加电压会引起短暂的电镀,过大的电压为引起过多的电镀反应,增加物料成本以及金属离子含量的稳定性。

15.另外,将晶圆放入电镀液中执行电镀工艺的步骤包括:将晶圆以倾斜的状态浸入电镀液中。通过将晶圆以倾斜的状态浸入电镀液中,在倾斜浸入的过程中,晶圆表面产生的气泡可通过浮力作用和波推动作用而被排出,防止晶圆在浸入过程中产生气泡。

16.本发明实施例还提供了一种电镀装置,包括:反应模块,用于容纳电镀液,电镀液用于对置于其中的晶圆执行电镀工艺;超声波模块,用于向电镀液施加超声波;投放模块,用于向电镀液中投放微粒,并用于将晶圆放入电镀液中或从电镀液中取出;处理模块,用于除去电镀液中的微粒;控制模块,用于超声波模块,投放模块和处理模块的工作控制。

17.另外,控制模块包括:监测单元,用于获取超声波模块施加超声波的预设时间和开启相继两次超声波之间的间隔时间;第一控制单元,当前一批次晶圆完成电镀工艺从电镀液中取出后,用于控制超声波模块施加预设时间的超声波;第二控制单元,当前一批次晶圆完成电镀工艺从电镀液中取出后,用于控制投放模块向电镀液中投放微粒。第三控制单元,当下一批次晶圆放入电镀液中执行电镀工艺前,用于控制处理模块除去电镀液中的微粒。

18.另外,控制模块包括:检测单元,用于检测晶圆放入电镀液中或从电镀液中取出的动作;第一调控单元,当检测到晶圆从电镀液中取出的动作,用于控制超声波模块开启超声波;第二调控单元,当检测到晶圆从电镀液中取出的动作,用于控制投放模块向电镀液中投放微粒;第三调控单元,当检测到晶圆放入电镀液中的动作,用于控制超声波模块关闭超声波,且控制处理模块除去电镀液中的微粒。

19.另外,微粒为弱电微粒,弱电微粒带有弱给电子基团或弱吸电子基团。

20.另外,投放模块用于将晶圆以倾斜的状态浸入电镀液中。

21.另外,处理模块通过向电镀液中插入带电极板,以除去电镀液中的弱电微粒。

22.另外,超声波模块发出的超声波的频率为80khz~120khz,超声波模块发出的超声波的声强为10w/cm2~20w/cm2。

23.相比于相关技术而言,通过超声波模块发出的超声波振荡电镀液,可以去除电镀液中的悬浮气泡和较大的边缘气泡,但无法去除较小的边缘气泡。通过投放模块向电镀液中加入微粒,超声波在振荡电镀液时,会同时扬起微粒,在电镀液中扬起的微粒在悬浮运动的过程中与较小的边缘气泡发生物理碰撞,去除电镀液中较小的边缘气泡,从而实现电镀液中气泡的全部去除,控制模块用于在进行电镀工艺之前,控制处理模块去除电镀液中的微粒,用于去除电镀液中气泡的微粒不对电镀工艺产生影响。

附图说明

24.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,除非有特别申

明,附图中的图不构成比例限制。

25.图1为本发明第一实施例提供的电镀方法的流程示意图;

26.图2~图7为本发明第一实施例提供的电镀方法各步骤对应的原理示意图;

27.图8和图9为本发明第二实施例提供的电镀装置的结构示意图。

具体实施方式

28.半导体器件对信号传输速率的要求较高,后段制程形成的导线主要以铜为主,铜主要是采用电化学的方式进行沉积,铜金属在电化学沉积的过程中,由于是在液体中进行沉积,液体中的小气泡,容易在晶圆的电镀过程中形成孔洞。随着半导体器件的发展,半导体器件的尺寸逐渐变小,半导体器件中形成的电路尺寸也随之逐渐减小。此时导线中若存在孔洞,将严重影响半导体器件的信号传输速率,从而造成半导体产品的良率降低。

29.为解决上述问题,本发明第一实施例提供了一种电镀方法,包括:将晶圆放入电镀液中执行电镀工艺前,向电镀液中加入微粒,并向电镀液施加超声波,以振荡去除电镀液中的气泡;除去电镀液中的微粒;将晶圆放入电镀液中执行电镀工艺。

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施例进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施例中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施例的种种变化和修改,也可以实现本技术所要求保护的技术方案。以下各个实施例的划分是为了描述方便,不应对本发明的具体实现方式构成任何限定,各个实施例在不矛盾的前提下可以相互结合,相互引用。

31.图1为本实施例提供的电镀方法的流程示意图;图2~图7为本实施例提供的电镀方法各步骤对应的原理示意图,以下结合附图对本实施例提供的电镀方法进行详细说明。

32.参考图1,电镀方法,包括以下步骤:

33.步骤101,向电镀液中加入微粒,并向电镀液施加超声波,以振荡去除电镀液中的气泡。

34.参考图2~图4,电镀装置201中包括电镀液211和半透膜203。电镀液211中包含金属离子,用于对放入其中的晶圆进行电镀工艺,半透膜203用于透过离子,使电镀液中的阴离子和阳离子隔离开。金属离子可以是铜离子、银离子等金属离子,在本实施例中,金属离子为铜离子,用于向晶圆上电镀铜导线。

35.电镀装置201中还包括超声波设备204,用于向电镀液211中发射超声波,以震荡电镀液211。

36.电镀液211中包括气泡,例如悬浮气泡202、边缘大气泡(未图示)和边缘小气泡212等。本实施例以悬浮气泡202和边缘小气泡202对本实施例提供的电镀方法进行实例说明,并不构成对本实施例的限定。

37.若不对电镀液211中的气泡进行去除,采用有气泡的电镀液211在对晶圆执行电镀工艺的过程中,电镀的金属中具有孔洞,孔洞严重影响半导体器件的信号传输速率。现有技术对电镀液211中的气泡进行去除的方法仅是通过超声波震荡电镀液211,但是仅通过超声波仅可去除悬浮气泡202和边缘大气泡(未图示),无法去除边缘小气泡212,在此基础上,本实施例在去除气泡的过程中,向电镀液211中加入微粒。

38.参考图3,向电镀液211中加入微粒205,并开启超声波设备204,超声波设备204向电镀液211中发出超声波。

39.通过向电镀液211中加入微粒205,超声波在震荡电镀液时,会同时扬起悬浮的微粒205,在电镀液211中扬起的微粒205在悬浮运动的过程中与电镀液中的气泡发生物理碰撞,去除悬浮气泡202和边缘大气泡(未图示),同时去除电镀液中较小的边缘气泡212,从而实现电镀液中气泡的全部去除,去除气泡后电镀装置201的示意图参考图4。

40.在本实施例中,超声波的频率为80khz~120khz,例如90khz、100khz或110khz;超声波的声强为10w/cm2~20w/cm2,例如,12w/cm2、14w/cm2、16w/cm2或18w/cm2。通过保证超声波设备204发出超声波具备合适的频率和声强,使电镀液211中的微粒205均匀分散,增大微粒205与电镀液中的气泡发生物理碰撞的概率,从而实现悬浮气泡202、边缘大气泡和边缘小气泡212的去除。

41.在本实施例中,加入的微粒205为带电微粒,带电微粒由于带有电荷,后续可通过吸附作用去除。

42.另外,本实施例加入的带电微粒为弱电微粒,弱电微粒带有弱给电子基团或弱吸电子基团,例如羟基和羧基等基团。加入的微粒205为带电微粒以便于后续对加入的微粒205的去除。这样可以保证去除弱电微粒的过程中,对电镀液211的酸碱性影响可忽略不计,防止因电镀液211的环境影响,导致影响后续对晶圆进行电镀工艺。

43.在一个例子中,弱电为例至少包括碳纳米管,进一步地,碳纳米管的尺寸为2nm~20nm,例如4nm、8nm、12nm或者16nm。

44.继续参考图1,步骤102,除去电镀液中的微粒。

45.具体地,关闭超声波后,除去电镀液211中的微粒205。

46.参考图5~图7,在本实施例中,除去电镀液211中的微粒205的步骤包括:关闭超声波后,将晶圆放入电镀液211中执行电镀工艺前,向电镀液中插入带电极板206,以吸附除去电镀液211中的弱电微粒。

47.由于本实施例中加入的微粒205是带电微粒,可以通过向电镀液211中插入带电极板206的方式以除去电镀液211中的微粒205。另外,由于本实施例中加入的微粒205是弱电微粒,因此需要保证带电极板206被施加的电压大小,以确保微粒205被全部取出。

48.在本实施例中,带电极板206被施加的电压大小为20v~50v,例如25v、30v、35v、40v或者45v。带电极板206需要一定的阈值电压才能够有效吸附弱电微粒,防止弱电微粒没有吸附干净影响晶圆的电镀工艺,从而在电镀过程中带入杂质;另外,由于电镀液中含有金属离子,带电极板206施加电压会引起短暂的电镀,过大的电压为引起过多的电镀反应,增加物料成本以及金属离子含量的稳定性。即带电极板206被施加的电压若小于20v,容易导致微粒205的去除不完全,带电极板206被施加的电压若大于50v,带电极板206会引起过多的电镀反应,从而影响电镀液211中金属离子的稳定性。

49.继续参考图1,步骤103,将晶圆放入电镀液中执行电镀工艺。

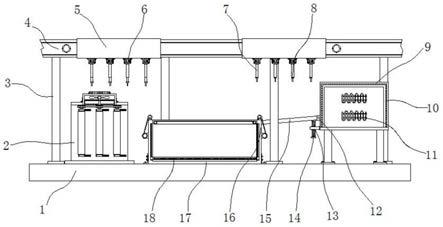

50.具体地,将晶圆放入电镀液211中执行电镀工艺的步骤包括,将晶圆以倾斜的状态浸入电镀液211中。通过将晶圆以倾斜的状态浸入电镀液中,在倾斜浸入的过程中,晶圆表面产生的气泡可通过浮力作用和波推动作用而被排出,防止晶圆在浸入过程中产生气泡。

51.另外,本实施例适用于将晶圆放入电镀液211执行电镀工艺前执行,即第一批晶圆

放入电镀装置中执行电镀工艺前执行。另外,将晶圆放入电镀液211中执行电镀工艺前的步骤,包括,当前一批次晶圆完成电镀工艺从电镀液211中取出后,且下一批次晶圆放入电镀液211中执行电镀工艺前执行,即上述电镀方法还适用于利用电镀装置对不同批次的晶圆执行电镀工艺的间隙执行,采用这样的设置可以保证在每一次对晶圆执行电镀工艺前去除电镀液中的气泡。

52.与相关技术相比,通过超声波振荡电镀液,可以去除电镀液中的悬浮气泡和较大的边缘气泡,但无法去除较小的边缘气泡。通过向电镀液中加入微粒,超声波在振荡电镀液时,会同时扬起微粒,在电镀液中扬起的微粒在悬浮运动的过程中与较小的边缘气泡发生物理碰撞,去除电镀液中较小的边缘气泡,从而实现电镀液中气泡的全部去除,在进行电镀工艺之前,吸附去除电镀液中的弱电微粒,用于去除电镀液中气泡的微粒不对电镀工艺产生影响。

53.上面各种步骤划分,只是为了描述清楚,实现时可以合并为一个步骤或者对某些步骤进行拆分,分解为多个步骤,只要包括相同的逻辑关系,都在本专利的保护范围内;对流程中添加无关紧要的修改或者引入无关紧要的设计,但不改变其流程的核心设计都在该专利的保护范围内。

54.本发明第二实施例涉及一种电镀装置。

55.图8和图9为本实施例提供的电镀装置的结构示意图,以下将结合附图对本实施例提供的电镀装置进行详细说明,与第一实施例相同或相应的部分,以下将不做详细赘述。

56.参考图8,电镀装置300,包括:

57.反应模块305,用于容纳电镀液,电镀液用于对置于其中的晶圆执行电镀工艺。

58.具体地,电镀液中包含金属离子,用于对放入其中的晶圆进行电镀工艺,金属离子可以是铜离子、银离子等金属离子,在本实施例中,金属离子为铜离子,用于向晶圆上电镀铜导线。

59.超声波模块301,用于向电镀液施加超声波,以震荡电镀液。

60.在本实施例中,超声波模块301发出的超声波的频率为80khz~120khz,例如90khz、100khz或110khz;超声波模块301发出的超声波的声强为10w/cm2~20w/cm2,例如,12w/cm2、14w/cm2、16w/cm2或18w/cm2。通过保证超声波模块301发出超声波具备合适的频率和声强,使电镀液中的微粒均匀分散,保证微粒与气泡发生物理碰撞,从而实现较小的边缘气泡的去除。

61.投放模块302,用于向电镀液中投放微粒,并用于将晶圆放入电镀液中或从电镀液中取出。

62.需要说明的是,投放模块302将晶圆放入电镀液中或将晶圆从电镀液中取出的方法包括:投放模块302用于将晶圆以倾斜的状态浸入电镀液中,或将晶圆以倾斜的状态从电镀液中取出。通过将晶圆以倾斜的状态浸入电镀液中,在浸入的过程中,晶圆表面产生的气泡可通过浮力作用和波推动作用而被排出,防止晶圆在浸入过程中产生气泡。

63.处理模块303,用于除去电镀液中的微粒。

64.控制模块304,用于超声波模块301、投放模块302和处理模块303的工作控制。

65.在本实施例中,投放模块302加入电镀液中的微粒为弱电微粒,弱电微粒带有弱给电子基团或弱吸电子基团,例如羟基和羧基等基团。加入的微粒为弱电微粒,弱电微粒在电

镀工艺前可被去除,同时保证去除弱电微粒的过程中,对电镀液的酸碱性影响可忽略不计,防止因电镀液的环境影响,导致影响后续对晶圆进行电镀工艺。

66.相应地,处理模块303除去电镀液中的微粒的方法为:处理模块303通过向电镀液中插入带电极板,带电极板吸附弱电微粒,以除去电镀液中的弱电微粒。需要说明的是,施加在带电极板上的电压,需要保证弱电微粒的完全去除,且不会引起过多的电镀反应。

67.继续参考图8,在一个例子中,控制模块304包括:监测单元344,用于获取超声波模块301施加超声波的预设时间和开启相继两次超声波之间的间隔时间。第一控制单元314,当前一批次晶圆完成电镀工艺从电镀液中取出后,用于控制超声波模块301施加预设时间的超声波。第二控制单元324,当前一批次晶圆完成电镀工艺从电镀液中取出后,用于控制投放模块302想电镀液中投放微粒。第三控制单元334,当下一批次晶圆放入电镀液中执行电镀工艺前,用于控制处理模块303除去电镀液中的微粒。

68.通过超声波模块301施加超声波的时间和开启超声波的时间获取电镀装置300对不同批次的晶圆执行电镀工艺的动作,从而实现超声波模块301、投放模块302和处理模块303的工作控制,适用于电镀装置300对不同批次的晶圆执行电镀工艺的间隙执行。

69.参考图9,在另一个例子中,控制模块404包括:检测单元444,用于检测晶圆放入电镀液中或从电镀液中取出的动作。第一调控单元414,当检测到晶圆从电镀液中取出的动作,用于控制超声波模块301开启超声波。第二调控单元424,当检测到晶圆从电镀液中取出的动作,用于控制投放模块302想电镀液中投放微粒。第三调控单元434,当检测到晶圆放入电镀液中的动作,用于控制超声波模块301关闭超声波,且控制处理模块303除去电镀液中的微粒。

70.通过实时检测晶圆放入或取出电镀液的动作来实现超声波模块301、投放模块302和处理模块303的工作控制,适用于将晶圆放入电镀液执行电镀工艺前执行,即第一批晶圆放入电镀装置300中执行电镀工艺前执行,同时也适用于利用电镀装置300对不同批次的晶圆执行电镀工艺的间隙执行。

71.相比于相关技术而言,通过超声波模块发出的超声波振荡电镀液,可以去除电镀液中的悬浮气泡和较大的边缘气泡,但无法去除较小的边缘气泡。通过投放模块向电镀液中加入微粒,超声波在振荡电镀液时,会同时扬起微粒,在电镀液中扬起的微粒在悬浮运动的过程中与较小的边缘气泡发生物理碰撞,去除电镀液中较小的边缘气泡,从而实现电镀液中气泡的全部去除,控制模块用于在进行电镀工艺之前,控制处理模块去除电镀液中的微粒,用于去除电镀液中气泡的微粒不对电镀工艺产生影响。

72.值得一提的是,本实施例中所涉及到的各模块均为逻辑模块,在实际应用中,一个逻辑单元可以是一个物理单元,也可以是一个物理单元的一部分,还可以以多个物理单元的组合实现。此外,为了突出本发明的创新部分,本实施例中并没有将与解决本发明所提出的技术问题关系不太密切的单元引入,但这并不表明本实施例中不存在其它的单元。

73.由于第一实施例与本实施例相互对应,因此本实施例可与第一实施例互相配合实施。第一实施例中提到的相关技术细节在本实施例中依然有效,在第一实施例中所能达到的技术效果在本实施例中也同样可以实现,为了减少重复,这里不再赘述。相应地,本实施例中提到的相关技术细节也可应用在第一实施例中。

74.本领域的普通技术人员可以理解,上述各实施例是实现本发明的具体实施例,而

在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。