1.本技术涉及信息技术领域,尤其涉及一种制备具有不同深度沟槽器件的方法及系统。

背景技术:

2.随着集成电路和微电子技术的不断发展,半导体器件的尺寸变得越来越小,结构越来越复杂,同时也要求半导体加工工艺可以满足高精度和低成本。在微电子机械系统(micro-electromechanical system,mems),集成电路,掩模板制作和数据存储等应用中,通常需要制备不同深度的沟槽来实现器件隔离、连接导通、数据存储等各种定制化需求。

3.目前的加工工艺多采用多次光刻曝光-多次刻蚀来实现不同深度沟槽的制备。

4.光刻这一步在半导体制成工艺中占成本比例很高,为获取不同深度的沟槽需要多次光刻曝光-多次刻蚀来实现,成本较高。

技术实现要素:

5.本技术实施例提供了一种制备具有不同深度沟槽器件的方法及系统,用于减少光刻操作的次数,降低生产成本。

6.本技术实施例的第一方面提供了一种制备具有不同深度沟槽器件的方法,包括:以第一剂量的粒子束曝光处理衬底材料中第一区域表面的保护材料,曝光厚度为第一厚度;以第二剂量的粒子束曝光处理所述衬底材料中第二区域表面的保护材料,曝光厚度为第二厚度,所述第一厚度大于所述第二厚度,所述曝光处理后的保护材料作为掩膜用于对所述衬底材料进行刻蚀,以得到位于所述第一区域的第一沟槽和位于所述第二区域的第二沟槽,所述第一沟槽的深度大于所述第二沟槽的深度。在一种可能的实现方式中,上述曝光处理由粒子束刻写机执行,基于发射粒子类型不同,粒子束刻写机具体可以是电子束刻写机或者离子束刻写机等。

7.本技术实施例提供的制备具有不同深度沟槽器件的方法,通过不同剂量的粒子束曝光处理衬底材料表面的保护材料,得到不同的曝光厚度,然后以曝光处理后的保护材料为掩膜对所述衬底材料进行刻蚀,由于保护材料与衬底材料具有不同的刻蚀速率,因此可以得到具有不同深度沟槽器件,相较现有技术通过光刻和刻蚀交替多次的工艺获取不同深度的沟槽,本技术实施例提供的方法,仅需一次光刻处理,可以降低成本。

8.在第一方面的一种可能的实现方式中,所述保护材料包括第一保护材料和第二保护材料,所述第二保护材料位于所述衬底材料和所述第一保护材料之间。

9.本技术实施例提供的制备具有不同深度沟槽器件的方法,衬底材料表面覆盖的保护材料可以是多层不同的保护材料,基于保护材料的不同曝光性质和厚度,可以更好控制粒子束的曝光厚度,提升沟槽深度的精度。

10.在第一方面的一种可能的实现方式中,所述第一厚度为所述第一保护材料的厚度和第二保护材料的厚度之和,所述第二厚度大于或等于所述第一保护材料的厚度。

11.本技术实施例提供的制备具有不同深度沟槽器件的方法,通过不同剂量的粒子束处理衬底材料上不同区域的保护材料,使得一个区域上的两层保护材料全部曝光,经显影液溶解后可以暴露该区域的衬底材料,通过刻蚀时长控制该区域的沟槽深度,第二区域则可以根据第二保护材料的刻蚀反应速度以获取第二沟槽,方法简单便捷。

12.在第一方面的一种可能的实现方式中,所述第二厚度等于所述第一保护材料的厚度;所述方法还包括:以显影液溶解所述第一区域表面经曝光处理后变性的第一保护材料和变性的第二保护材料,以及所述第二区域表面经曝光处理后变性的第一保护材料;在一种可能的实现方式中,该步骤由匀胶显影机执行。以曝光处理后经所述显影液溶解的保护材料为掩膜刻蚀所述衬底材料,以获取所述第一沟槽和所述第二沟槽。在一种可能的实现方式中,该步骤由刻蚀机执行,刻蚀机的种类有多种,具体此处不做限定。

13.本技术实施例提供的制备具有不同深度沟槽器件的方法,第二区域表面第一保护材料均被曝光,根据第二保护材料的刻蚀反应速度和厚度,可以方便地控制第二沟通的深度。

14.在第一方面的一种可能的实现方式中,所述第二厚度大于所述第一保护材料的厚度;所述方法还包括:以显影液溶解所述第一区域表面经曝光处理后变性的第一保护材料和变性的第二保护材料,以及所述第二区域表面经曝光处理后变性的第一保护材料;在一种可能的实现方式中,该步骤由匀胶显影机执行。以曝光处理后经所述显影液溶解的保护材料为掩膜刻蚀所述衬底材料,至刻蚀后所述第一区域的沟槽的深度为所述第一沟槽的深度与所述第二沟槽的深度之差;在一种可能的实现方式中,该步骤由刻蚀机执行。以等离子体溶解所述第二区域的第二保护材料至暴露所述衬底材料;在一种可能的实现方式中,该步骤由匀胶显影机执行。以经所述等离子体溶解的保护材料为掩膜刻蚀所述衬底材料,至获取所述第一沟槽和所述第二沟槽;在一种可能的实现方式中,该步骤由刻蚀机执行。

15.本技术实施例提供的制备具有不同深度沟槽器件的方法,在第一次刻蚀时,使得第一区域的沟槽的深度为第一沟槽的深度与第二沟槽的深度之差,然后通过等离子体溶解第二区域的保护材料,由于等离子体仅溶解保护材料,且不溶解衬底材料,可以暴露第二区域的衬底材料,再次进行刻蚀时,可以同时获取目标深度的第一沟槽和第二沟槽,沟槽的深度控制精度较高。

16.在第一方面的一种可能的实现方式中,所述第二厚度大于所述第一保护材料的厚度;所述方法还包括:以第一显影液溶解所述第一区域表面经曝光处理后变性的第一保护材料和变性的第二保护材料,以及所述第二区域表面经曝光处理后变性的第一保护材料;在一种可能的实现方式中,该步骤由匀胶显影机执行。刻蚀所述衬底材料至刻蚀后所述第一区域的沟槽的深度为所述第一沟槽的深度与所述第二沟槽的深度之差;在一种可能的实现方式中,该步骤由刻蚀机执行。以第二保护材料填充刻蚀形成的沟槽,在一种可能的实现方式中,该步骤由匀胶显影机执行。以第二显影液溶解未变性的第二保护材料,至暴露所述第一区域和所述第二区域的衬底材料;在一种可能的实现方式中,该步骤由匀胶显影机执行。刻蚀所述衬底材料至获取所述第一沟槽和所述第二沟槽,在一种可能的实现方式中,该步骤由刻蚀机执行。

17.本技术实施例提供的制备具有不同深度沟槽器件的方法,在第一次刻蚀时,使得第一区域的沟槽的深度为第一沟槽的深度与第二沟槽的深度之差,然后以第二保护材料填

充刻蚀形成的沟槽;以第二显影液溶解未变性的第二保护材料,暴露出第一区域和第二区域的衬底材料,再次进行刻蚀时,可以同时获取目标深度的第一沟槽和第二沟槽,沟槽的深度控制精度较高。

18.在第一方面的一种可能的实现方式中,所述保护材料包括至少两层保护材料,所述保护材料的层数与沟槽深度集合中元素的数量一致,所述沟槽深度集合为所述沟槽器件中所有沟槽的深度构成的集合。

19.本技术实施例提供的制备具有不同深度沟槽器件的方法,可以制备具有多种深度的沟槽器件,保护材料的层数和沟槽深度的数量一致,沟槽深度的数量是指该沟槽器件所有沟槽的深度构成的集合中的元素数量。

20.在第一方面的一种可能的实现方式中,所述第一剂量的粒子束和所述第二剂量的粒子束在曝光强度和/或曝光时长方面具有差异。

21.本技术实施例提供的制备具有不同深度沟槽器件的方法,可以通过曝光强度和/或曝光时长控制粒子束的剂量。

22.在第一方面的一种可能的实现方式中,所述衬底包括硅、氧化硅、氮化硅、氮化硼、蓝宝石或玻璃。

23.本技术实施例提供的制备具有不同深度沟槽器件的方法,衬底材料的具体材质有多种,而不局限于半导体器件常用的衬底材料硅,应用范围广泛。

24.在第一方面的一种可能的实现方式中,所述刻蚀包括干法刻蚀或湿法刻蚀。

25.本技术实施例提供的制备具有不同深度沟槽器件的方法,将可以控制小范围曝光的粒子束曝光技术与刻蚀技术结合,既可以减少光刻次数,还可以提高器件生产效率。

26.在第一方面的一种可能的实现方式中,所述保护材料包括以下一种或多种:光刻胶、电子束抗蚀剂、金属、氧化物或氮化物,所述保护材料的刻蚀速率与所述衬底材料的刻蚀速率不同。

27.本技术实施例提供的制备具有不同深度沟槽器件的方法,保护材料的材质种类有多种,可以是单一材质的保护材料,还可以在衬底覆盖多层不同材质的保护材料,以满足多样化的沟槽制备需要,方案实现的灵活性强。

28.本技术实施例的第二方面提供了一种生产具有不同深度沟槽器件的系统,包括:曝光模块,用于以第一剂量的粒子束曝光处理衬底材料中第一区域表面的保护材料,曝光厚度为第一厚度;所述曝光模块,还用于以第二剂量的粒子束曝光处理所述衬底材料中第二区域表面的保护材料,曝光厚度为第二厚度,所述第一厚度大于所述第二厚度,所述曝光处理后的保护材料作为掩膜用于对所述衬底材料进行刻蚀,以得到位于所述第一区域的第一沟槽和位于所述第二区域的第二沟槽,所述第一沟槽的深度大于所述第二沟槽的深度。

29.在第二方面的一种可能的实现方式中,所述保护材料包括第一保护材料和第二保护材料,所述第二保护材料位于所述衬底材料和所述第一保护材料之间。

30.在第二方面的一种可能的实现方式中,所述第一厚度为所述第一保护材料的厚度和第二保护材料的厚度之和,所述第二厚度大于或等于所述第一保护材料的厚度。

31.在第二方面的一种可能的实现方式中,所述第二厚度等于所述第一保护材料的厚度;所述系统还包括:显影模块,用于以显影液溶解所述第一区域表面经曝光处理后变性的第一保护材料和变性的第二保护材料,以及所述第二区域表面经曝光处理后变性的第一保

护材料;刻蚀模块,用于以曝光处理后经所述显影液溶解的保护材料为掩膜刻蚀所述衬底材料,以获取所述第一沟槽和所述第二沟槽。

32.在第二方面的一种可能的实现方式中,所述第二厚度大于所述第一保护材料的厚度;所述系统还包括:显影模块,用于以显影液溶解所述第一区域表面经曝光处理后变性的第一保护材料和变性的第二保护材料,以及所述第二区域表面经曝光处理后变性的第一保护材料;刻蚀模块,用于以曝光处理后经所述显影液溶解的保护材料为掩膜刻蚀所述衬底材料,至刻蚀后所述第一区域的沟槽的深度为所述第一沟槽的深度与所述第二沟槽的深度之差;所述显影模块,还用于以等离子体溶解所述第二区域的第二保护材料至暴露所述衬底材料;所述刻蚀模块,还用于以经所述等离子体溶解的保护材料为掩膜刻蚀所述衬底材料,至获取所述第一沟槽和所述第二沟槽。

33.在第二方面的一种可能的实现方式中,所述第二厚度大于所述第一保护材料的厚度;所述系统还包括:显影模块,用于以第一显影液溶解所述第一区域表面经曝光处理后变性的第一保护材料和变性的第二保护材料,以及所述第二区域表面经曝光处理后变性的第一保护材料;刻蚀模块,用于刻蚀所述衬底材料至刻蚀后所述第一区域的沟槽的深度为所述第一沟槽的深度与所述第二沟槽的深度之差;匀胶模块,用于以第二保护材料填充刻蚀形成的沟槽;所述显影模块,还用于以第二显影液溶解未变性的第二保护材料,至暴露所述第一区域和所述第二区域的衬底材料;所述刻蚀模块,还用于刻蚀所述衬底材料至获取所述第一沟槽和所述第二沟槽。

34.在第二方面的一种可能的实现方式中,所述保护材料包括至少两层保护材料,所述保护材料的层数与沟槽深度集合中元素的数量一致,所述沟槽深度集合为所述沟槽器件中所有沟槽的深度构成的集合。

35.在第二方面的一种可能的实现方式中,所述第一剂量的粒子束和所述第二剂量的粒子束在曝光强度和/或曝光时长方面具有差异。

36.在第二方面的一种可能的实现方式中,所述保护材料包括以下一种或多种:光刻胶、电子束抗蚀剂、金属、氧化物或氮化物,所述保护材料的刻蚀速率与所述衬底材料的刻蚀速率不同。

37.在第二方面的一种可能的实现方式中,所述衬底包括硅、氧化硅、氮化硅、氮化硼、蓝宝石或玻璃。

38.在第二方面的一种可能的实现方式中,所述刻蚀包括干法刻蚀或湿法刻蚀。

39.第二方面中任一种实现方式所带来的技术效果可参见第一方面中相应实现方式所带来的技术效果,此处不再赘述。

40.本技术实施例的第三方面提供了一种粒子束刻写机,包括:一个或多个处理器和存储器;其中,所述存储器中存储有计算机可读指令;

41.所述一个或多个处理器读取所述计算机可读指令以使所述粒子束刻写机实现本技术实施例的所述第一方面的方法。

42.从以上技术方案可以看出,本技术实施例具有以下优点:

43.本技术实施例提供的制备具有不同深度沟槽器件的方法及系统,基于粒子束光刻技术,对衬底材料表面的保护材料进行不同剂量的粒子束曝光处理,以在不同区域获取不同厚度的保护材料,以保护材料为掩膜对衬底材料进行刻蚀可以方便地制备具有不同深度

沟槽器件,相较现有技术中通过多次光刻曝光和多次刻蚀来制备不同深度的沟槽器件,本方案光刻步骤可以一步实现,可以降低光刻步骤的成本。

附图说明

44.图1为一种沟槽器件的示意图;

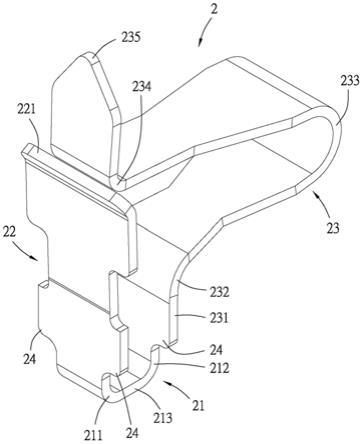

45.图2a为本技术实施例中数据存储设备的一个示意图;

46.图2b为本技术实施例中数据存储设备的另一个示意图;

47.图2c为本技术实施例中数据存储设备的另一个示意图;

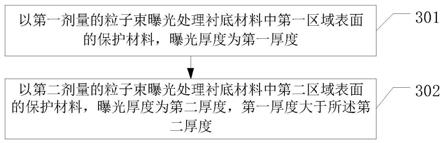

48.图3为本技术实施例中制备具有不同深度沟槽器件的方法的一个实施例示意图;

49.图4a为本技术实施例中制备沟槽器件过程的一个示意图;

50.图4b为本技术实施例中制备沟槽器件过程的另一个示意图;

51.图4c为本技术实施例中制备沟槽器件过程的另一个示意图;

52.图4d为本技术实施例中制备沟槽器件过程的另一个示意图;

53.图4e为本技术实施例中制备沟槽器件过程的另一个示意图;

54.图4f为本技术实施例中制备沟槽器件过程的另一个示意图;

55.图5a为本技术实施例中制备沟槽器件过程的一个示意图;

56.图5b为本技术实施例中制备沟槽器件过程的另一个示意图;

57.图5c为本技术实施例中制备沟槽器件过程的另一个示意图;

58.图5d为本技术实施例中制备沟槽器件过程的另一个示意图;

59.图5e为本技术实施例中制备沟槽器件过程的另一个示意图;

60.图5f为本技术实施例中制备沟槽器件过程的另一个示意图;

61.图6a为本技术实施例中制备沟槽器件过程的一个示意图;

62.图6b为本技术实施例中制备沟槽器件过程的另一个示意图;

63.图6c为本技术实施例中制备沟槽器件过程的另一个示意图;

64.图6d为本技术实施例中制备沟槽器件过程的另一个示意图;

65.图6e为本技术实施例中制备沟槽器件过程的另一个示意图;

66.图6f为本技术实施例中制备沟槽器件过程的另一个示意图;

67.图6g为本技术实施例中制备沟槽器件过程的另一个示意图;

68.图7为本技术实施例中生产具有不同深度沟槽器件的系统的示意图;

69.图8为本技术实施例中存储系统的一个示意图。

具体实施方式

70.本技术实施例提供了一种制备具有不同深度沟槽器件的方法,用于减少光刻操作的次数,降低生产成本。

71.为了便于理解,下面对本技术实施例涉及的部分技术术语进行简要介绍:

72.1、衬底材料

73.本技术实施例中沟槽器件的主体材料。衬底材料不局限于硅,可以是氧化硅,氮化硅,氮化硼,蓝宝石,玻璃等常见衬底。

74.2、保护材料

75.传统的光刻胶(例如下文中的光刻胶1或者光刻胶2)或电子束抗蚀剂(例如pmma,zep,hsq,pcar,arp,cap等材料),也可以是金属,氧化物,氮化物等与材料底部有不同被刻蚀速率的材料;保护材料的层数也不限于2层,可以是多层。

76.3、刻蚀

77.本技术实施例中的刻蚀可采用干法刻蚀,刻蚀气体可以是六氟化硫(sf6),八氟环丁烷(c4f8),三氟甲烷(chf3),氯气(ci2),氢溴酸(hbr);也可采用湿法刻蚀,具体不做限定。

78.下面结合附图,对本技术的实施例进行描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。本领域普通技术人员可知,随着技术的发展和新场景的出现,本技术实施例提供的技术方案对于类似的技术问题,同样适用。

79.本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的实施例能够以除了在这里图示或描述的内容以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或模块的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或模块,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或模块。在本技术中出现的对步骤进行的命名或者编号,并不意味着必须按照命名或者编号所指示的时间/逻辑先后顺序执行方法流程中的步骤,已经命名或者编号的流程步骤可以根据要实现的技术目的变更执行次序,只要能达到相同或者相类似的技术效果即可。

80.随着集成电路和微电子技术的不断发展,半导体器件的尺寸变得越来越小,结构越来越复杂,在微电子机械系统(mems),集成电路,掩模板制作和数据存储等应用中,通常需要制备不同深度的沟槽来实现器件隔离、连接导通、数据存储等各种定制化需求。请参阅图1,该沟槽器件的主体材料为衬底硅100,其上覆盖了3层不同的保护材料,包括保护材料110、保护材料120和保护材料130,该沟槽器件需要通过三次光刻并进行刻蚀,以形成三个不同深度的沟槽,分别为沟槽1001、沟槽1002和沟槽1003。

81.现有技术采用的光刻方式仅能对一整片硅片或一大片区域采用同一剂量曝光,而不同的深度需要不同的曝光剂量。因此在刻蚀不同深度时,采用光刻-刻蚀交替进行的方式来产生不同深度的沟槽,重复几次光刻步骤就能产生几个深度。

82.由于光刻成本在半导体工艺成本中占比很高(约为30-40%),多次光刻导致沟槽制作时间长,制作成本飞升。此外,每次光刻均需要定制不同的掩模板,一旦设计发生改变,还需要相应更改,制造过程复杂度较高,不适用于在数据存储领域的应用。

83.在基于粒子束刻蚀的数据存储中,可以将数据信息转化为硅片或衬底的深度信息。不同深度的沟槽可以表示不同的数据信息。在硅片或其他衬底上要刻蚀不同深度的沟槽时,为避免多次光刻步骤带来的问题,本技术实施例提供的不同深度沟槽的制备方法采用带电粒子光曝光技术在衬底上刻蚀不同深度,利用其曝光区域小(束斑尺寸可以控制在10纳米以内)和轰击能量方便可调的优势,在一次刻写过程中即可对衬底表面或保护材料进行不同程度的化学或物理性质改变,进而形成多种不同深度的沟槽。如采用相同的轰击条件,则可产生相同的深度。如采用n种不同的轰击条件,则理论可产生n种不同深度。

84.本技术实施例提供的不同深度沟槽的制备方法具有广泛的应用场景,例如:

85.场景1,应用与半导体加工领域,具体包括mems器件、功率器件、cmos芯片或掩模板等的制备。半导体器件采用多深度布局,可以实现高密度器件排列,也可以提高器件屏蔽隔离,也可用于三维结构的制备。

86.场景2,应用在数据存储领域,可以利用具有不同深度沟槽器件进行数据存储,获得更高的存储密度。

87.示例性的,请参阅图2a,通过刻写4种不同深度,将待存储数据转化为四进制编码,相较于只有“有沟槽”和“无沟槽”对应的二进制编码,该方法可以多存储一倍的信息。随着刻写深度的增加,存储密度可以进一步提升。数据存储设备通过将待存储信息转化为待形成沟槽的深度信息,可以利用深度的差别多维存储数据。

88.根据本技术实施例提供的方法制备具有不同深度沟槽器件时,目标区域在经带电粒子束作用后产生的不同空间形貌,沟槽的形状有多种可能,可选地,图2b示出了深度不同两种圆形凹坑,图2c示出了一种带锯齿形状沟槽,

89.本技术提供的不同深度沟槽的制备方法技术原理:首先在待刻蚀的衬底材料上覆盖双层或者多层光刻胶,随后采用不用剂量的电子束或者其他小区域曝光方法(如离子束)对光刻胶进行改性,曝光剂量的改变可以通过调节电子束曝光时间或曝光强度来实现。然后通过显影、刻蚀等方法,对衬底表面进行物理形貌改变。本技术实施例提供的方法利用逐点或逐个小区域曝光的方法,仅用一次集中进行的光刻即可实现对样品表面进行不同程度的物理或化学性质的改变。

90.请参阅图3,为本技术实施例中制备具有不同深度沟槽器件的方法的一个实施例示意图;

91.301、以第一剂量的粒子束曝光处理衬底材料中第一区域表面的保护材料,曝光厚度为第一厚度;

92.粒子束曝光的衬底材料表面覆盖有保护材料,通过在衬底材料上刻蚀不同深度的沟槽可以应用于各种器件,其中,衬底材料为沟槽器件的主体材料,衬底材料具体可以是硅,或者是氧化硅,氮化硅,氮化硼,蓝宝石,玻璃等,具体此处不做限定。

93.在衬底材料的表面覆盖保护材料的具体实现方式例如旋涂等,可以通过匀胶显影机实现。保护材料可以在后续工艺例如刻蚀中,保护下面的衬底材料不被溶解,保护材料具体可以是光刻胶或电子束抗蚀剂(例如pmma,zep,hsq,pcar,arp,cap),也可以是金属、氧化物、氮化物等与材料底部有不同被刻蚀速率的材料。在衬底材料的表面覆盖保护材料的方法有多种,例如涂覆或者化学方法生成等。

94.衬底材料的表面覆盖的保护材料可以是一层或者多层,具体层数不做限定,多层保护材料可以是不同的材料,可选地,越靠近衬底材料的保护材料对于粒子束曝光的反应速度越慢,可以起到保护作用越强。

95.对于表面覆盖有保护材料的衬底材料,以第一剂量的粒子束曝光处理衬底材料中第一区域的保护材料,曝光厚度为第一厚度。第一区域为衬底材料上预期设置凹槽的一个位置。带电粒子束曝光时可以将曝光范围控制在极小区域,例如,束斑尺寸可以控制在10纳米(nm)以内,因此,可以用于制备单个沟槽。通过控制粒子束的曝光剂量,可以确定对衬底材料表面的保护材料的曝光程度,具体可以体现为发生变性的衬底材料的厚度,即曝光厚度。控制粒子束曝光剂量的方法一般为曝光强度和曝光时间,具体参数可以根据实际需要

设定,具体数值此处不做限定。以第一剂量的粒子束曝光处理衬底材料中第一区域的保护材料,曝光厚度为第一厚度。需要说明的是,粒子束具体可以是电子束或者离子束等,其中,电子束刻写机通过电子束进行曝光,离子束刻写机通过离子束进行曝光,具体设备类型此处不做限定。

96.302、以第二剂量的粒子束曝光处理衬底材料中第二区域表面的保护材料,曝光厚度为第二厚度,第一厚度大于所述第二厚度;

97.与步骤301类似,通过控制粒子束曝光剂量,以第二剂量的粒子束曝光处理衬底材料中第二区域的保护材料,类似的,第二区域也是衬底材料上预期设置凹槽的一个位置,曝光厚度为第二厚度,其中,第一厚度大于所述第二厚度。也就是说,第二剂量小于第一剂量,具体可以是,该第一剂量的粒子束与该第二剂量的粒子束的曝光强度相同,该第一剂量的粒子束比该第二剂量的粒子束的曝光时长更长;或者,该第一剂量的粒子束与该第二剂量的粒子束的曝光时长相同,该第一剂量的粒子束比该第二剂量的粒子束的曝光强度更高;或者,该第一剂量的粒子束与该第二剂量的粒子束的曝光时长不同,且该第一剂量的粒子束与该第二剂量的粒子束的曝光强度也不同,该第一剂量的粒子束的曝光时长和曝光强度累积的曝光剂量大于第二剂量的粒子束的曝光时长和曝光强度累积的曝光剂量。曝光处理后,第一区域的保护材料相较第二区域的保护材料,发生变性的材料的厚度较大。

98.由于带电粒子束直接作用于衬底材料的反应速度通常较慢,不适宜应用于工业生产,本方法中利用粒子束对衬底材料表面的保护材料进行曝光处理,曝光处理后的保护材料作为掩膜用于对所述衬底材料进行刻蚀,以得到位于所述第一区域的第一沟槽和位于所述第二区域的第二沟槽,所述第一沟槽的深度大于所述第二沟槽的深度。结合刻蚀工艺处理,可以减少处理时长,提高沟槽制备效率。

99.具体的,以曝光处理后的保护材料为掩膜对衬底材料进行刻蚀,可以获取位于第一区域的第一沟槽和位于第二区域的第二沟槽;由于衬底材料在第一区域上的保护材料的厚度小于第二区域上的保护材料的厚度,因此,以曝光处理后的保护材料为掩膜对衬底材料进行刻蚀,一段刻蚀时长后,第一区域的衬底材料将先暴露于刻蚀介质中进行溶解,而第二区域的衬底材料仍处于保护材料的保护之下,继续刻蚀一段时长后,第二区域的衬底材料也将暴露于刻蚀介质中被溶解。由于第一区域的衬底材料和第二区域的衬底材料暴露于刻蚀介质的起始时刻不同,因此,在刻蚀结束时,第一区域的沟槽深度与第二区域的沟槽深度不同,其中,第一区域的第一沟槽的深度大于第二区域的第二沟槽的深度。需要说明的是,沟槽的数量,以及具有不同深度的沟槽的数量均不作限定,可以根据实际需求确定。

100.本技术实施例提供的制备具有不同深度沟槽器件的方法,基于粒子束光刻技术,对衬底材料表面的保护材料进行不同剂量的粒子束曝光处理,以在不同区域获取不同厚度的保护材料,以保护材料为掩膜对衬底材料进行刻蚀,即可便捷地获取具有不同深度沟槽器件,相较现有技术中通过多次光刻曝光和多次刻蚀来制备不同深度的沟槽器件,本方案光刻步骤可以一步实现,可以降低光刻步骤的成本。

101.本技术实施例中以硅为衬底材料,光刻胶为保护材料为例进行介绍。请参阅图4a-4f,示意了制备两个深度不同的沟槽器件的过程。其中,光刻胶1为分子量495的聚甲基丙烯酸甲酯(polymethyl methacrylate,pmma),厚度范围为10纳米(nm)-1000nm;光刻胶2为分子量950的pmma,厚度范围为10nm-1000nm。

102.步骤一,先在衬底材料上涂覆保护材料410,具体为旋涂双层光刻胶,如图4a所示,分别为光刻胶1 411和光刻胶2 412。180摄氏度烘干后,采用不用剂量的电子束曝光,可选地,电子束的电流范围为5-500皮安(pa),曝光强度为100-1000微库仑每平方厘米(uc/cm2)。示例性的,在图4a中,左边的电子束作用于衬底材料第一区域431上的光刻胶,曝光强度为10pa,1000uc/cm2,右边的电子束作用于衬底材料第二区域432上的光刻胶,曝光强度为10pa,500uc/cm2,左边的电子束曝光深度为光刻胶1和光刻胶2的厚度之和,即同时改变了保护材料421区域光刻胶1和光刻胶2的性质,而右边的电子束曝光深度为光刻胶1的厚度,只改变了保护422区域光刻胶1的性质。

103.步骤二,请参阅图4b。将衬底材料和曝光过的光刻胶浸没于显影液中,显影液由体积比1:3的甲基异丁酮(methyl isobutyl ketone,mibk)和异丙醇(isopropyl alcohol,ipa)组成,控制显影时间(示例性的,10~100秒),由于左侧第一区域431上双层光刻胶都被曝光,因此在显影液中被洗脱,暴露出衬底材料,而右侧第二区域432由于曝光剂量不够,只有光刻胶1被溶解,而光刻胶2并没有被溶解,衬底材料仍处于光刻胶2的保护之下。

104.步骤三,请参阅图4c。将样品放入刻蚀系统中,刻蚀系统例如可以是反应离子刻蚀机或者其他刻蚀系统,采用cf4作为反应气体,反应时间控制在10~1000s,左侧的第一区域由于衬底材料裸露在外,直接与刻蚀气体或液体反应,形成沟槽451,而第二区域由于光刻胶2的阻挡,在一定反应时间内不会被刻蚀。

105.步骤四,请参阅图4d。继续进行刻蚀,左侧第一区域431的刻蚀反应会继续发生,右侧的光刻胶2被反应消耗完全后,也会裸露出衬底材料第二区域432。

106.步骤五,请参阅图4e。继续刻蚀,就可以在衬底材料上形成两个深度不同的沟槽451和沟槽452。左侧衬底材料第一区域形成的第一沟槽451的深度大于右侧衬底材料的第二区域形成的第二沟槽452的深度。可以理解的是,在沟槽器件的实际制备过程中,步骤四与步骤五可以是连续进行的刻蚀操作,本技术中为了描述方便分为两步进行介绍。

107.步骤六,请参阅图4f。将光刻胶用丙酮,酒精和去离子水清洗干净,得到没有保护材料,包含两个不同深度沟槽器件。

108.由于本实施例提供的方法在曝光过程中,可对单个曝光点或区域进行剂量调控,进而通过后续加工形成不同深度的沟槽,在多深度沟槽阵列、沟槽深度或沟槽的排列设计需随计划临时改变的情况有不可替代的优势,尤其适用于数据存储设备的制备。

109.前述实施例中,沟槽的深度,以及不同沟槽的深度差均由控制刻蚀时间实现,操作难度较高,下面通过两个实施例介绍便于控制沟槽深度差异的方法。

110.图5a-5f为本技术实施例中制备具有不同深度沟槽器件的方法的一个具体实施例。

111.步骤一至步骤三(可参阅图5a-图5c)与上述实施例中图4a-图4c对应的实施方式类似,此处不再赘述。

112.步骤四,如图5d所示,硅片表面第一区域531已经被刻蚀。采用氧气等离子体刻蚀法,150微米汞柱的压强(mtorr)氧气浓度处理1至10分钟,由于氧气仅会与光刻胶反应,而不与硅片衬底发生反应,衬底材料第二区域上残余光刻胶会被刻蚀,暴露出硅片表面第二区域532。

113.步骤五至步骤六(可参阅图5e-图5f)与上述实施例中图4e-图4f对应的实施方式

类似,此处不再赘述。

114.本实施例提供的方法,通过氧气等离子体刻蚀法,在第一次刻蚀得到第一沟槽与第二沟槽的深度差之后,用仅与保护材料反应,不与衬底材料反应的氧气等离子体进行刻蚀,暴露出第二区域的衬底材料。后续刻蚀过程,第一区域和第二区域的衬底材料的溶解可以同步进行,直至达到预设的深度,该方案的优点在于可以通过刻蚀时长更准确控制不同深度沟槽之间的深度差,对于保护材料的选择特异性和抗刻蚀性要求较低。

115.图6a-6g为本技术实施例中制备具有不同深度沟槽器件的方法的一个具体实施例。衬底材料为硅;光刻胶1为分子量495的pmma,厚度范围为10nm-1000nm;光刻胶2采用zep(一种alfa-氯代丙烯酸甲酯和alfa-甲基苯乙烯的交替共聚物),厚度为10-100nm。

116.步骤一至步骤三(可参阅图6a-图6c)与上述实施例中图4a-图4c对应的实施方式类似,此处不再赘述。

117.步骤四,如图6d所示,用光刻胶2甩胶,即填充步骤一至步骤三形成的衬底材料及保护材料中的沟槽613。

118.步骤五,如图6e所示,用显影液b,异丙醇(isopropyl alcohol,ipa)仅溶解未变性的光刻胶701,经显影液b处理后,可以同时暴露出两处曝光点,即第一区域631和第二区域632处的硅片。

119.步骤六至步骤七,(可参阅图6f-图6g)与上述实施例中图4e-图4f对应的实施方式类似,此处不再赘述。

120.本实施例提供的方法,在第一次刻蚀得到第一沟槽与第二沟槽的深度差之后,用保护材料重新填充已形成沟槽,然后通过显影液溶解未变性保护材料,同时暴露出第一区域和第二区域的衬底材料。后续刻蚀过程,第一区域和第二区域的衬底材料的溶解可以同步进行,直至达到预设的深度,可以提高刻蚀精度,同一深度沟槽的深度均一性会有较大提升。

121.下面请参阅图7,对本技术实施例中一种生产具有不同深度沟槽器件的系统进行介绍。

122.该生产具有不同深度沟槽器件的系统包括:

123.曝光模块701,用于以第一剂量的粒子束曝光处理衬底材料中第一区域表面的保护材料,曝光厚度为第一厚度;

124.所述曝光模块701,还用于以第二剂量的粒子束曝光处理所述衬底材料中第二区域表面的保护材料,曝光厚度为第二厚度,所述第一厚度大于所述第二厚度,所述曝光处理后的保护材料作为掩膜用于对所述衬底材料进行刻蚀,以得到位于所述第一区域的第一沟槽和位于所述第二区域的第二沟槽,所述第一沟槽的深度大于所述第二沟槽的深度。

125.可选地,所述保护材料包括第一保护材料和第二保护材料,所述第二保护材料位于所述衬底材料和所述第一保护材料之间。

126.可选地,所述第一厚度为所述第一保护材料的厚度和第二保护材料的厚度之和,所述第二厚度大于或等于所述第一保护材料的厚度。

127.可选地,所述第二厚度等于所述第一保护材料的厚度;所述系统还包括:显影模块702,用于以显影液溶解所述第一区域表面经曝光处理后变性的第一保护材料和变性的第二保护材料,以及所述第二区域表面经曝光处理后变性的第一保护材料;刻蚀模块703,用

processing unit,cpu),也可以是其他通用处理器等。其中,通用处理器可以是微处理器或者是任何常规的处理器等。

139.作为示例,处理器101可以包括一个或多个cpu,例如图8中所示的cpu 0和cpu 1。

140.记录介质102是存储系统10中用于记录数据的载体。记录介质102的形状可以是基本的形状,基本的形状包括圆盘、圆柱、圆锥、球、多边形盘或多面体等。

141.本技术实施例提供的生产具有不同深度沟槽器件的系统,可以基于粒子束光刻技术,对衬底材料表面的保护材料进行不同剂量的粒子束曝光处理,以在不同区域获取不同厚度的保护材料,以保护材料为掩膜对衬底材料进行刻蚀可以方便地制备具有不同深度沟槽器件,相较现有技术中通过多次光刻曝光和多次刻蚀来制备不同深度的沟槽器件,该系统的光刻步骤可以一步实现,可以降低光刻步骤的成本。

142.所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的系统,装置和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

143.在本技术所提供的几个实施例中,应该理解到,所揭露的系统,装置和方法,可以通过其它的方式实现。例如,以上所描述的装置实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

144.所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

145.另外,在本技术各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。上述集成的单元既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。

146.所述集成的单元如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本技术的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的全部或部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本技术各个实施例所述方法的全部或部分步骤。而前述的存储介质包括:u盘、移动硬盘、只读存储器(read-only memory,rom)、随机存取存储器(random access memory,ram)、磁碟或者光盘等各种可以存储程序代码的介质。

147.以上所述,以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。