1.本发明涉及航空发动机启动喷嘴技术领域,具体涉及一种离心式起动喷嘴。

背景技术:

2.燃烧室点火方式有直接点火方式和间接点火方式,间接点火一般先通过电嘴点燃起动喷嘴喷出的燃油与点火器内的空气混合气,再由所产生的火焰点燃燃烧室内的油气混合气。起动喷嘴的雾化稳定性能、燃油在起动喷嘴内的密封性,对点火装置的可靠性和安全性有重要影响。

3.一般的起动喷嘴通过油滤和在零件上加工小孔实现燃油的过滤和旋流雾化,其结构的可靠性和喷嘴性能一般:由于起动喷嘴一般在高温环境中工作,燃油在喷嘴内的密封比较困难;受到供油系统的脉动压力或燃烧室内高压气流的影响时,导致燃油雾化性能下降。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种离心式起动喷嘴。

5.本发明通过以下技术方案得以实现。

6.本发明提供的离心式起动喷嘴,包括喷嘴壳体,所述喷嘴壳体内设有连通的通道和内腔,内腔内依次配合地设有衬套、喷口;所述喷口远离衬套的一端直径小于衬套,喷口上套有螺塞,螺塞与喷嘴壳体螺接,螺塞轴向压紧喷口和衬套;所述喷口和衬套形成的腔室内依次设有弹簧、芯棒、旋流器,旋流器端面设有旋流槽,该旋流槽与喷口的出口贴合;所述衬套端面设有孔连通所述通道,所述芯棒上沿径向设有横流孔。

7.所述螺塞朝向衬套的一端设有调整垫圈和压环,压环为纯铜材料,调整垫圈压紧在喷口的大端。

8.所述芯棒内端与衬套间隙配合,芯棒朝向旋流器一端直径变小并伸入喷口,芯棒端面的球形面。

9.所述喷口朝向衬套的一端直径与衬套相同,喷口对应芯棒直径变小的部位设有锥形的过渡段。

10.所述芯棒沿轴向为四段直径逐渐变小的圆柱形段,横流孔设于第二段圆柱形段上,相邻圆柱形段之间通过锥形段过渡。

11.所述横流孔沿芯棒圆周向均匀分布有多个。优选为偶数个,例如四个、六个、八个。

12.所述横流孔的流通面积小于衬套端面的孔的流通面积。横流孔直径优选0.32mm。

13.所述旋流器的侧面相对的两边设有平面,该平面与喷口的侧壁之间形成间隙,旋流器一端设有凸台,凸台中部设有圆形凹槽,圆形凹槽与喷嘴的出口贴合,凸台正对平面的两边设有沟槽,沟槽与圆形凹槽形成螺旋形。

14.所述喷口的出口朝向旋流槽一端设有锥角。

15.所述喷嘴壳体尾部为薄壁结构,螺塞尾部周向对称设有两个收口槽,喷嘴壳体尾

部对应收口槽内设有收口结构。

16.本发明的有益效果在于:

17.采用本发明,实现了燃油的良好雾化和可靠密封,结构紧凑,易于拆卸,能避免供油系统的脉动压力及燃烧室内高压气流对喷嘴的影响而导致燃油雾化性能下降的情况。通过弹簧确保了喷嘴壳体内各零件的紧密接触,旋流器端面与喷口之间有一定的顶紧力,防止其工作过程中位置变化而引起喷嘴性能的下降。

附图说明

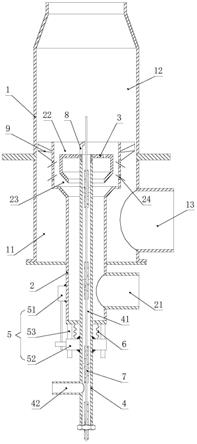

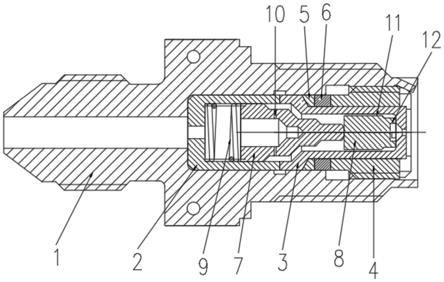

18.图1是本发明的结构示意图。

19.图中:1-喷嘴壳体;2-衬套;3-喷口;4-螺塞;5-调整垫圈;6-压环;7-芯棒;8-旋流器;9-弹簧;10-横流孔;11-平面;12-凸台;13-收口结构。

具体实施方式

20.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

21.如图1所示为本发明的结构示意图:

22.本发明提供了一种离心式起动喷嘴,包括喷嘴壳体1,所述喷嘴壳体1内设有连通的通道和内腔,内腔内依次配合地设有衬套2、喷口3;所述喷口3远离衬套2的一端直径小于衬套2,喷口3上套有螺塞4,螺塞4与喷嘴壳体1螺接,螺塞4轴向压紧喷口3和衬套2;所述喷口3和衬套2形成的腔室内依次设有弹簧9、芯棒7、旋流器8,旋流器8端面设有旋流槽,该旋流槽与喷口3的出口贴合;所述衬套2端面设有孔连通所述通道,所述芯棒7上沿径向设有横流孔10。

23.原理:离心式起动喷嘴通过喷嘴壳体1上的螺纹与供油管路连接和安装在点火器上。燃油依次通过喷嘴壳体1上的通道、衬套2端面的孔进入芯棒7内,然后通过芯棒7上的横流孔10进入芯棒7外侧与衬套2及喷口3之间的间隙,由于横流孔10轴线沿芯棒7径向设置,燃油流动方向因此发生改变;芯棒7内外侧压力平衡,加上弹簧9预紧,因此能抵抗供油系统脉动压力的影响。随后燃油经过旋流器8与喷口3的间隙流至旋流器8端面的旋流槽内,通过旋流槽的离心作用,形成空心油膜,随后在油膜表面波及气动力作用下,油膜失稳形成油雾通过喷口3端面的出口喷出。通过设计旋流槽的角度可以控制燃油雾化后的喷雾锥角。由于衬套2和芯棒7之间安装有弹簧9,在螺塞4拧紧过程中通过弹簧9的弹力保证喷嘴壳体1内各零件的紧密接触,同时还确保旋流器8端面与喷口3之间有一定的顶紧力,防止其工作过程中位置变化而引起喷嘴性能的下降。

24.采用本发明,实现了燃油的良好雾化和可靠密封,结构紧凑,易于拆卸,能避免供油系统的脉动压力及燃烧室内高压气流对喷嘴的影响而导致燃油雾化性能下降的情况。通过弹簧9确保了喷嘴壳体1内各零件的紧密接触,旋流器8端面与喷口3之间有一定的顶紧力,防止其工作过程中位置变化而引起喷嘴性能的下降。

25.所述螺塞4朝向衬套2的一端设有调整垫圈5和压环6,压环6为纯铜材料,调整垫圈5压紧在喷口3的大端。在螺塞4拧紧过程中压环6与螺塞4接触位置的结构产生形变,从而保证环与喷嘴壳体1之间的密封。

26.所述芯棒7内端与衬套2间隙配合,芯棒7朝向旋流器8一端直径变小并伸入喷口3,

芯棒7端面的球形面。间隙配合防止芯棒7浮动过程中的卡滞;球形面减少芯棒7与旋流器8的接触面积,避免旋流器8与喷口3脱离而影响喷嘴的雾化性能。

27.所述喷口3朝向衬套2的一端直径与衬套2相同,喷口3对应芯棒7直径变小的部位设有锥形的过渡段。衬套2和喷口3接触位置均为薄壁结构,在螺塞4拧紧过程中衬套2与喷口3接触位置的结构产生形变从而保证衬套2、喷口3与喷嘴壳体1之间的密封。

28.所述芯棒7沿轴向为四段直径逐渐变小的圆柱形段,横流孔10设于第二段圆柱形段上,相邻圆柱形段之间通过锥形段过渡。通过该设置,芯棒7外侧与衬套2及喷口3之间的间隙形状接近锥形,油流动平稳,避免脉动压力的影响。

29.所述横流孔10沿芯棒7圆周向均匀分布有多个。优选为偶数个,例如四个、六个、八个。

30.所述横流孔10的流通面积小于衬套2端面的孔的流通面积。横流孔10直径优选0.32mm。

31.通过该设置,实现燃油平稳的流至芯棒7与衬套2和喷口3之间的间隙内。

32.所述旋流器8的侧面相对的两边设有平面11,该平面11与喷口3的侧壁之间形成间隙,旋流器8一端设有凸台12,凸台12中部设有圆形凹槽,圆形凹槽与喷嘴的出口贴合,凸台12正对平面11的两边设有沟槽,沟槽与圆形凹槽形成螺旋形。该螺旋形的槽即旋流槽,燃油经过平面11与喷口3的侧壁的间隙,流至旋流槽内,通过螺旋形流动,在离心作用下形成空心油膜,随后在油膜表面波及气动力作用下,油膜失稳形成油雾通过喷口3的出口喷出,压力损失小,能够抵抗燃烧室内高压气流。

33.所述喷口3的出口朝向旋流槽一端设有锥角。起到进一步调整燃油喷雾锥角的作用。

34.所述喷嘴壳体1尾部为薄壁结构,螺塞4尾部周向对称设有两个收口槽,喷嘴壳体1尾部对应收口槽内设有收口结构13。便于在螺塞4完成安装后收口固定在螺塞4的槽内,防止螺塞4的松脱。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。