1.本发明属于锂电池技术领域,具体涉及一种具有高倍率和高容量性能的多孔非金属掺杂硅基负极材料及其制备方法、负极、锂离子电池。

背景技术:

2.负极材料作为锂电池的四大主材之一,其性能对电池性能具有关键影响。一直以来,锂电池厂商主要是以石墨作为锂电池的负极材料,石墨属于碳负极材料中的一种,包括人造石墨和天然石墨,其具有良好的循环稳定性、优异的导电性,且石墨的层状结构具有良好的嵌锂空间。但是,随着便携性、高性能储能设备的需求不断增长,对锂电池性能要求不断提高,而石墨负极材料理论克电容量低(372mah/g)、长循环次数时容易造成层状结构剥离脱落等缺点,这限制了锂电池比能量和性能的进一步提升。

3.硅材料由于可以和锂形成二元合金,且不仅具有超过石墨10倍的理论容量(4200mah/g),还具有低的脱嵌锂电压平台(低于0.5v vsli/li )、与电解液反应活性低、储量丰富、价格低廉等优点,是一种具有前景的锂电池负极材料。然而,硅材料作为锂电池负极也存在致命的缺点:充电时锂离子从正极材料脱出嵌入硅晶体内部晶格间,形成硅锂合金后造成很大的体积膨胀(约300%);放电时锂离子从晶格间脱出,又形成了体积间的间隙,反复循环下导致材料结构粉化进而使电池容量、寿命急剧降低。

4.目前,研究发现通过球磨法、高温裂解法、化学气相沉淀法、溅射沉积法、蒸镀法等工艺在硅材料表面包覆碳可以改善硅材料的性能,但是上述工艺均存在成本高、工业化困难等难题。

技术实现要素:

5.本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种多孔非金属掺杂硅基负极材料及其制备方法、负极、锂离子电池,该负极材料、负极、以及锂离子电池具有高容量、高首次效率、以及高倍率性能。

6.解决本发明技术问题的技术方案为:

7.根据本发明的一个方面,提供一种多孔非金属掺杂硅基负极材料的制备方法,其技术方案如下:

8.一种多孔非金属掺杂硅基负极材料的制备方法,包括:取含氮高分子化合物、硅基负极基材,制得混合粉末,再将混合粉末在高温条件下使其中的含氮高分子化合物在硅基负极基材表面进行分解反应,得到具有氮掺杂改性的无定型碳层包覆层包覆的多孔非金属掺杂硅基负极材料。

9.优选的是,具体包括以下步骤:

10.s1,将含氮高分子化合物、硅基负极基材混合,加入溶剂,并搅拌均匀,经干燥后,得到所述混合粉末;

11.s2,将混合粉末在保护气氛条件下,加热至600-1200℃的所述高温,并保温一段时间,使其中的含氮高分子化合物在硅基负极基材表面进行分解反应,使硅基负极基材表面形成所述具有氮掺杂改性的无定型碳层包覆层;

12.s3,冷却,过筛,得到所述多孔非金属掺杂硅基负极材料产品。

13.优选的是,所述含氮高分子化合物和所述硅基负极基材的质量比为(2-20):100。

14.优选的是,所述含氮高分子化合物为三聚氰胺、聚苯胺、氨基酸、以及聚酰亚胺中的一种或多种。

15.优选的是,所述含氮高分子化合物的中值粒径为0.05-20μm。

16.优选的是,所述硅基负极材料为硅氧负极材料(即sio

x

,其中,0.5≤x≤1.5),所述硅基负极材料的中值粒径为1-30μm。

17.优选的是,所述溶剂为乙醇、丙醇、异丙醇、以及丁醇中的一种或多种。

18.优选的是,所述保护气氛为氩气、氮气、氦气、以及氩氢混合气中的一种或几种的组合。

19.优选的是,所述搅拌的时间为1-10h;所述保温一段时间为1-24h。

20.根据本发明的另一个方面,提供一种锂离子电池的硅基负极材料,其技术方案如下:

21.一种多孔非金属掺杂硅基负极材料,按上述的制备方法制备而成。

22.根据本发明的又一个方面,提供一种锂离子电池负极,其技术方案如下:

23.一种锂离子电池负极,包括上述的多孔非金属掺杂硅基负极材料。

24.根据本发明的又一个方面,提供一种锂离子电池,其技术方案如下:

25.一种锂离子电池,包括负极,所述负极采用以上所述的锂离子电池负极。

26.本发明提供的多孔非金属掺杂硅基负极材料的制备方法,相比于传统的硅基负极材料改性方法,不仅可以减少硅基负极材料的表面缺陷,使得制得的多孔非金属掺杂硅基负极材料比表面积明显降低,从而具有高的首次效率,还可以通过掺入的氮在碳层包覆层中形成多孔结构,从而给锂离子的嵌入和脱出提供更多的通道,并提供额外的储锂位,锂离子嵌入和脱出更容易,使得一定时间内锂离子的数量也会增加,进而提高硅基负极材料的倍率性能和容量。

27.本发明提供的负极、锂离子电池,由于采用了上述多孔非金属掺杂硅基负极材料,因此,具有高首次效率、高倍率性能和高容量。

附图说明

28.图1为本发明实施例中多孔非金属掺杂硅基负极材料的制备方法的工艺流程图。

具体实施方式

29.为使本领域技术人员更好的理解本发明的技术方案,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

30.实施例1

31.本实施例公开一种多孔非金属掺杂硅基负极材料的制备方法,包括:取含氮高分子化合物、硅基负极基材,制得混合粉末,再将混合粉末在高温条件下使其中的含氮高分子化合物在硅基负极基材表面进行分解反应,得到具有氮掺杂改性的无定型碳层包覆层包覆的多孔非金属掺杂硅基负极材料。

32.本实施例制备方法中,含氮高分子化合物可以提供碳源、氮源,在加热条件下可以分解形成无定型碳层包覆层包覆在硅基负极基材表面,即在硅基负极基材的表面形成碳碳键、碳氧键结构,同时,使其中的部分含氮官能团分解产生气体逸出后形成多孔结构并通过原位掺杂方式在形成的无定型碳层包覆层中形成碳氮键,从而使得硅基负极基材表面由原本的缺陷状态变为具有碳碳键、碳氧键、以及碳氮键的多孔复合结构,也就是说,本实施例制备方法可对硅基负极基材进行表面改性,形成具有氮掺杂改性的无定型碳层包覆层包覆。相比于传统的硅基负极材料改性方法只是单纯的进行碳包覆,本制备方法通过上述表面改性,一方面能够减少硅基负极材料的表面缺陷,从而可提高首次效率,另一方面能够通过掺入的氮在碳层包覆层中形成多孔结构,同时增大无定型碳层包覆层的层间距,给锂离子的嵌入和脱出提供更多的通道,而且,多孔结构能够提供额外的储锂位,从而可提高倍率性能和容量。

33.具体来说,本实施例制备方法,具体包括以下步骤:

34.s1,将含氮高分子化合物、硅基负极基材混合,加入溶剂,并搅拌均匀,经干燥后,得到上述的混合粉末;

35.s2,将混合粉末在保护气氛条件下,加热至600-1200℃的高温,并保温一段时间,使其中的含氮高分子化合物在硅基负极基材表面进行分解反应,使在硅基负极基材表面形成上述的具有氮掺杂改性的无定型碳层包覆层;

36.s3,将s2保温后得到的产物冷却,过筛,得到粒径大小均匀的多孔非金属掺杂硅基负极材料产品。

37.在一些实施方式中,含氮高分子化合物和硅基负极基材的质量比为(2-20):100。

38.在一些实施方式中,含氮高分子化合物优选为三聚氰胺、聚苯胺、氨基酸、以及聚酰亚胺中的一种或多种。

39.在一些实施方式中,含氮高分子化合物的中值粒径为0.05-20μm,本实施例中优选为2-10μm。

40.在一些实施方式中,溶剂为乙醇、丙醇、异丙醇、以及丁醇中的一种或多种。

41.在一些实施方式中,保护气氛为氩气、氮气、氦气、以及氩氢混合气中的一种或几种的组合。具体的,可以通过炭化炉设备提供保护气氛,比如,可采用cvd炉、管式炭化炉、箱式炭化炉、辊道窑、以及推板窑等炭化设备中的任意一种。在实际操作过程中,还可以通过在炭化设备上设置升温程序来加热、保温过程,可一步完成整个加热分解反应,与传统硅基负极材料(sio

x

,其中,0.5≤x≤1.5)制备方法相比,工艺简单,设备要求低,操作方便。

42.在一些实施方式中,搅拌的时间为1-10h,本实施例中优选为1-5h。

43.在一些实施方式中,保温一段时间是指保温1-24h,本实施例中优选为3-10h。

44.在一些实施方式中,步骤s3中冷却过程优选为随炭化炉自然冷却,过筛过程优选采用200目筛。

45.本实施例还公开一种多孔非金属掺杂硅基负极材料,采用上述多孔非金属掺杂硅

基负极材料的制备方法制备而成。

46.本实施例还公开一种锂离子电池负极,包括采用按上述的制备方法制备的多孔非金属掺杂硅基负极材料。

47.本实施例还公开一种锂离子电池,包括负极,该负极采用上述负极。

48.以下通过几组制备例(即制备例1~制备例3)对本发明进一步进行阐释,但是本发明不局限于这些制备例。

49.制备例1

50.取中值粒径为3μm的三聚氰胺粉末2g,加入到中值粒径为5.60μm市售的硅氧负极材料100g中,再加入乙醇300ml,快速搅拌1h,混合均匀后,加热至120℃,使乙醇干燥挥发,得到混合粉末;

51.将混合粉末转入氧化铝坩埚中,在氮气气氛下,加热升温至1000℃,并保温10h,使三聚氰胺在硅氧负极材料的表面分解产生石墨相碳氮混合物(c3n4),即形成具有多孔结构的无定型碳层包覆层,待自然冷却后,采用200目筛筛分处理后,筛底得到约2%氮掺杂改性的碳层包覆硅基负极材料;

52.将制备的2%氮掺杂改性的碳层包覆硅基负极材料与sp、cmc、sbr按照90:5:2:3质量比例均匀混合后,打浆涂布辊压,再在铜箔上形成负极极片,然后,将锂片作为对电极,制得扣式锂离子电池。

53.制备例2

54.取中值粒径为3μm的三聚氰胺粉末5g,加入到中值粒径为5.60μm市售的硅氧负极材料100g中,再加入乙醇300ml,快速搅拌1h,混合均匀后,加热至120℃,使乙醇干燥挥发,得到混合粉末;

55.将混合粉末转入氧化铝坩埚中,在氮气气氛下,加热升温至1000℃,并保温10h,使三聚氰胺在硅氧负极材料的表面分解产生石墨相碳氮混合物(c3n4),即形成具有多孔结构的无定型碳层包覆层,待自然冷却后,采用200目筛筛分处理后,筛底得到约5%氮掺杂改性的碳层包覆硅基负极材料;

56.将制得的5%氮掺杂改性的碳层包覆硅基负极材料与sp、cmc、sbr按照90:5:2:3质量比例均匀混合后,打浆涂布辊压,再在铜箔上形成负极极片,然后,将锂片作为对电极,制得扣式锂离子电池。

57.制备例3

58.取中值粒径为3μm的聚苯胺粉末10g,加入到中值粒径为5.60μm市售的硅氧负极材料100g中,再加入乙醇300ml,快速搅拌1h,混合均匀后,加热至120℃,使乙醇干燥挥发,得到混合粉末;

59.将混合粉末转入氧化铝坩埚中,在氮气气氛下,加热升温至900℃,并保温10h,使聚苯胺在硅氧负极材料的表面分解产生石墨相碳氮混合物(c3n4),即形成具有多孔结构的无定型碳层包覆层,待自然冷却后,采用200目筛筛分处理后,筛底得到约10%氮掺杂改性的碳层包覆硅基负极材料;

60.将制备的10%氮掺杂改性的碳层包覆硅基负极材料与sp、cmc、sbr按照90:5:2:3质量比例均匀混合后,打浆涂布辊压,再在铜箔上形成负极极片,然后,将锂片作为对电极,制得扣式锂离子电池。

61.对比例1

62.将未进行掺杂处理硅氧负极材料与sp、cmc、sbr按照90:5:2:3质量比例均匀混合后,打浆涂布辊压,再在铜箔上形成负极极片,然后,将锂片作为对电极,制得扣式锂离子电池。

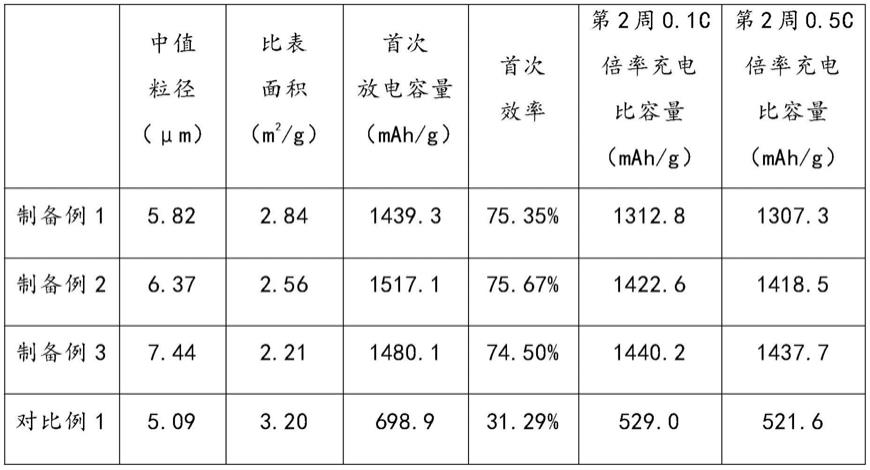

63.对制备例1-制备例3制得的氮掺杂改性的碳层包覆硅基负极材料、以及对比例1中的未按本实施例制备方法进行掺杂处理的硅基负极材料进行物性测试,其测试结果如表1所示;

64.对制备例1-制备例3、以及对比例1分别制得的扣式锂离子电池在相同条件下(温度为55℃)进行充放电测试,其测试结果如表1所示。

65.表1制备例1-3以及对比例1的测试结果

[0066][0067]

由表1可知:相比于掺杂处理之前的中值粒径(5.60μm),制备例1、制备例2、制备例3中的氮掺杂改性的碳层包覆硅基负极材料的中值粒径均明显增大,表明制备1-3已成功地对硅氧负极材料表面进行了包覆,且制备例1、制备例2、制备例3中的氮掺杂改性的碳层包覆硅基负极材料的比表面积分别为2.84m2/g、2.56m2/g、2.21m2/g,均小于对比例1中的未按本实施例制备方法进行掺杂处理的硅基负极材料的比表面积(3.20m2/g),也就是说,本实施例方法制备的氮掺杂改性的碳层包覆硅基负极材料的比表面积明显降低了,而比表面积下降可以减少首次放电容量的损失,同时,还可以减少电池制备过程中粘结剂的使用量,降低内阻。

[0068]

制备例1、制备例2、制备例3中的氮掺杂改性的碳层包覆硅基负极材料的首次放电容量分别为1439.3mah/g、1517.1mah/g、1480.1mah/g,均大于对比例1中的未按本实施例制备方法进行掺杂处理的硅基负极材料的首次放电容量(698.9mah/g),并且,制备例1、制备例2、制备例3中的氮掺杂改性的碳层包覆硅基负极材料的首次效率分别为75.35%、75.67%、74.50%,均大于对比例1中的未按本实施例制备方法进行掺杂处理的硅基负极材料的首次效率(31.29%),也就是说,本实施例方法可有效提高硅基负极材料的容量和首次效率,这也与制备例1-3中的氮掺杂改性的碳层包覆硅基负极材料的比表面积明显下降的测试结果一致。

[0069]

制备例1、制备例2、制备例3中的氮掺杂改性的碳层包覆硅基负极材料的第2周0.1c倍率充电比容量分别为1312.8mah/g、1422.6mah/g、1440.2mah/g,均大于对比例1中的未按本实施例制备方法进行掺杂处理的硅基负极材料的第2周0.1c倍率充电比容量(529.0mah/g),制备例1、制备例2、制备例3中的氮掺杂改性的碳层包覆硅基负极材料的第2周0.5c倍率充电比容量分别为1307.3mah/g、1418.5mah/g、1437.7mah/g,均大于对比例1中的未按本实施例制备方法进行掺杂处理的硅基负极材料的第2周0.5c倍率充电比容量(521.6mah/g),也就是说,本实施例方法可有效提高硅基负极材料的倍率充电比容量,即可提高倍率性能。

[0070]

本实施例的多孔非金属掺杂硅基负极材料的制备方法,相比于传统的硅基负极材料改性方法,不仅可以减少硅基负极材料的表面缺陷,使得制得的多孔非金属掺杂硅基负极材料比表面积明显降低,从而具有高的首次效率,还可以通过掺入的氮在碳层包覆层中形成多孔结构,从而给锂离子的嵌入和脱出提供更多的通道,并提供额外的储锂位,锂离子嵌入和脱出更容易,使得一定时间内锂离子的数量也会增加,进而提高硅基负极材料的倍率性能和容量。

[0071]

本实施例的负极、锂离子电池,由于采用了上述多孔非金属掺杂硅基负极材料,因此,具有高首次效率、高倍率性能和高容量。

[0072]

可以理解的是,以上所述仅为本发明的优选实施例而已,然而本发明并不局限于此。对于本领域的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变形和改进也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。