用于挤压设备的挤压模具的熔体导体、挤压模具、挤压设备和这种挤压设备的操作方法

1.本发明涉及一种用于挤压设备的挤压模具的熔体导体,挤压模具具有带多通道系统的熔体导体块。

2.本发明还涉及一种用于至少间接挤出或制造挤压产品的挤压模具,挤压产品例如薄膜,无纺布(nonwoven fabric),型材,管材,吹塑部件,长丝(filament),板,半成品,软管,电缆,复合物或半成品泡沫产品。挤压模具通常包括一个或多个熔体导体(melt conductor),体现为熔体分配器和/或熔体混合器。挤压模具被设计成分配和/或混合由至少一个供应单元提供和供给的聚合物熔体,并根据熔体导体的实施例将聚合物熔体直接引导到挤压模具的环境中。在这种情况下,相应熔体导体功能的一个或多个输出作为挤压喷嘴或作为喷嘴输出。可选地,可以将单独的挤压喷嘴布置在熔体导体的下游,挤压喷嘴通过一个或多个熔体导体供给聚合物熔体,并至少间接地将聚合物熔体从挤压模具传导到环境中。在这种情况下,即,挤压模具包括熔体导体以及指定聚合物熔体下游的挤压喷嘴。

3.熔体导体和挤压喷嘴可以是单独的部件。然而,也可以设想将熔体导体和挤压喷嘴制成一体。也就是说,挤压模具可以是由上述部件以及其它部件组成的组件,这取决于挤压设备的设计和要求。因此,熔体导体或挤压喷嘴的喷嘴输出分别是在聚合物熔体的流动方向上形成挤压产物的组分。

4.熔体混合器是在一个或多个输入中接收增塑的聚合物熔体的部件或组件,聚合物熔体随后通过交叉或组合的熔体通道组合和混合,直到聚合物熔体在一个或多个输出处离开熔体混合器,一个或多个输出的数目低于输入的数目。即,首先将聚合物熔体分成在多个熔体通道中传导的多个熔体长丝,并通过多通道系统组合。换句话说,熔体混合器在与聚合物熔体的指定流动方向相反的方向上具有熔体通道,通道被分成至少一个主分支和若干级的子分支。相反地,熔体通道以及因此熔体长丝通过若干级的组合管道在聚合物熔体的指定流动方向上组合,使得在熔体混合器的输出侧的输出少于在熔体混合器的输入侧的输入。

5.相反,熔体分配器是在一个或多个输入中接收增塑聚合物熔体的部件或组件,聚合物熔体随后被分成不同的熔体通道,直到聚合物熔体在一个或多个输出处输出,输出的数目大于熔体分配器中输入的数目。因此,聚合物熔体被多通道系统分成在熔体通道中传导的多个熔体长丝。换句话说,熔体分配器具有在聚合物熔体的指定流动方向上的熔体通道,熔体通道经由至少一个主分支和若干级的子分支被分成熔体子通道。相反地,熔体通道经由各级组合管道在与聚合物熔体的指定流动方向相反的方向上组合,使得在熔体混合器的输出侧多于在熔体混合器的输入侧的输入。

6.本发明还涉及一种挤压设备,具体体现为流延膜,熔喷,纺粘,吹塑膜,单丝或复丝生产线,并包括具有至少一个上述类型的熔体导体的挤压模具。挤压设备基本上被设计成接收可挤压聚合物,将其转化成聚合物熔体或将其加工成聚合物熔体,然后通过适当地传导聚合物熔体并随后将其雾化来产生挤压产物。

7.术语“可挤压聚合物”基本上表示可挤压的材料、混合物、和市售添加剂,即可通过

挤压机加工。特别是指热塑性塑料,例如聚氯乙烯(pvc),聚乙烯(pe),聚丙烯(pp),聚酰胺(pa),丙烯腈-丁二烯-苯乙烯共聚物(abs),聚碳酸酯(pc),苯乙烯-丁二烯(sb),聚甲基丙烯酸甲酯(pmma),聚氨酯(pur),聚对苯二甲酸乙二醇酯(pet),聚乙烯醇(pvoh,pval)或聚砜(psu)。特别地,聚合物可以是塑料聚合物。另外,例如热塑性淀粉,溶液和其它可挤压的材料的生物材料可用于本方案,代替或与塑料聚合物组合使用。为简单起见,术语“聚合物”或“塑料聚合物”通常用于本专利申请的上下文中。

8.可挤压聚合物基本上可以以固体的形式提供给挤压设备,例如以颗粒,粉末或薄片的形式。可选地,可以设想可挤压聚合物的至少一部分基本上以液体的形式获得。例如,提供可挤压聚合物的供应单元可以是以适于熔体导体的形式提供聚合物贮存器,以便供给熔体导体。可选地,供应单元可以是挤压机,其提前将可挤压聚合物转化成最适用于供给熔体导体的相,例如从基本上固体的形式转化成基本上液体的形式。在供给熔体导体时,聚合物熔体通常基本上完全熔化或塑化或处于溶液中,并且随后通过熔体导体分开和/或组合。聚合物的一部分也可能以基本上固体的形式存在,或者在加入熔体导体之前作为添加剂补充到基本上液体聚合物熔体中,该固体组分具有与熔化或液体组分不同的熔化温度。换句话说,在这种情况下的聚合物由一起或单独提供给熔体导体的至少两个组分组成。

9.本发明还涉及一种操作挤压设备的方法。

10.在挤压技术的现有技术中,普通的熔体导体和挤压模具是已知的,并且可以在各种实施例中实现。

11.已知挤压模具的挤压喷嘴的横截面是圆形或环形间隙形状。例如,有螺旋形心轴,用于从供应单元向圆形模具供给聚合物熔体,螺旋形心轴在心轴或套筒的侧面的外侧或内侧上设有螺旋槽。在这方面,还有套筒分配器或心轴保持器,通过他们可均匀分配聚合物熔体,使得薄膜管或型材可从挤压模具出来。

12.此外,已知挤压模具的挤压喷嘴的输出截面为槽形。这种挤压模具的熔体导体的目的是将由供应单元提供的聚合物熔体尽可能均匀地分别供给到喷嘴输出或挤压喷嘴,使得在喷嘴输出的每个位置上,都能在期望的宽度上获得必要数量的聚合物熔体。现有技术特别是t分配器,鱼尾分配器或盘管(coathanger)分配器形式的熔体导体系统。

13.具有多个单独输出横截面的挤压模具也是已知的。该挤压模具的熔体导体的目的是将由供应单元提供的聚合物熔体尽可能均匀地分别供给到喷嘴输出或挤压喷嘴。根据应用领域,这些熔体导体被形成为t形分配器,盘管分配器,线分配器,通道分配器,阶梯式分配器,套筒分配器,螺旋心轴或间隙分配器。

14.大多数已知的熔体导体具有多部件结构,其中至少两个熔体导体的一半被拧在一起。此外,还存在焊接结构。越来越多的问题是,随着挤压模具尺寸的不断增加,熔体导体的尺寸也随之增加,导致模具内由于聚合物熔体的剪应力(shear stress)而产生的压力,以及由此产生的部件上的应力,特别是传导聚合物熔体的部件上的应力都会上升。这导致特别是挤压模具的结构和尺寸方面的限制,特别是挤压具有小的挤压横截面的产品时。

15.在任何情况下,这种熔体导体用于均匀地分配或组合从供应单元中基本连续提供的聚合物熔体,从具有输入总截面的熔体导体的输入侧到具有输出总截面的熔体导体的输出侧基本上连续地提供,相对于输入总横截面,输出总横截面在几何形状和空间方面发生了很大的变化。

16.因此,熔体分配器形式的熔体导体的任务是为熔体分配器输出侧下游的聚合物熔体提供具有比向上游供给熔体导体更大的输出总横截面。换句话说,聚合物熔体必须从第一总生产量横截面均匀分布到具有较大宽度的第二总生产量横截面,其中相应的输出熔体通道横截面不必是直线的,如在输出侧上具有狭缝模具的情况,如在设置在输出侧的圆形模具中也可以是弧形的或圆形的。在任何情况下,第二总生产量横截面的总周长,即在熔体导体的输出侧的熔体通道的所有周长的总和,远大于在熔体导体的输入侧的第一总生产量横截面的总周长。

17.相反,熔体混合器形式的熔体导体的任务是在熔体分配器的输出侧的下游提供聚合物熔体,其具有比上游供给到熔体导体的更小的输出总横截面。换句话说,聚合物熔体必须均匀地从第一总生产量横截面引导和混合到具有基本上较小的总横截面面积的第二总生产量横截面,在这种情况下,相应的输出熔体通道横截面也不必是直线的。

18.通常,通过至少一个供应单元,特别是通过至少一个挤压机等,在熔体导体的输入侧连续地提供聚合物熔体,并将其供给到熔体导体。在熔体导体的输出侧,聚合物熔体至少间接地雾化以便连续地生产挤压产品。

19.例如,de2114465a公开了一种用于将热塑塑料从至少一个挤压机头喷嘴均匀分配到多个吹头或尖头的装置,该装置具有块状分配器块,在块状分配器块中引入多个钻孔和附加螺栓,以便在块状分配器块内实现熔体管道和偏转装置。

20.在ep 0197181b1中,描述了一种制造复合注射成型分配器的方法,该注射成型分配器具有不同的分支,用于将熔体从公共入口传送到多个出口。注射成型分配器由两个具有相对表面的板构成,这两个板由工具钢制成并螺纹连接在一起,这些表面具有用于在熔体分配器内部形成熔体通道的匹配凹槽。

21.从de19703492a1中,已知一种用于在挤压机中塑化的塑料熔体的熔体分配器,该熔体在从挤压喷嘴挤出之后被分成几个单独的股(strand),用于不同的加工工具。熔体分配器具有进料通道和具有分配器通道的连接卡宾(carbine),分配器通道的数量对应于加工工具的数量,并且形成在卡宾上的分配器通道的开口的中心点位于一个圆上,以便能够在所有加工工具上提供具有尽可能相等的温度分布的塑料熔体。

22.在本专利申请中提到的“熔体导体”表示挤压设备的熔体导体,其具有用于起始挤压产品本身的喷嘴输出或适于供给成型挤压喷嘴。即熔体导体是挤压设备的挤压模具的一部分。权利要求中的表述“挤压设备的挤压模具”不是指挤压模具或设备必然是相应权利要求的一部分,而是仅公开了适合性。此外,表述“挤压设备的”并不意味着该设备是相应权利要求的强制性部分。

23.本发明基于进一步开发熔体导体和克服其缺点的任务。特别地,本发明基于进一步开发挤压模具,挤压设备和相应方法,特别是用于操作这种挤压设备的任务。

24.根据本发明,该任务通过具有独立权利要求1的特征的熔体导体来解决。熔体导体的有利的可选的进一步发展由从属权利要求2至13产生。此外,本发明的目的通过根据权利要求14的挤压模具来实现。挤压模具的有利的进一步发展由从属权利要求15产生。本发明的任务还通过根据权利要求16的挤压设备来实现。此外,本发明的任务通过根据权利要求17的操作设备的方法来实现。

25.在本发明的第一方面,该任务通过用于挤压设备的挤压模具的熔体导体,特别是

熔体分配器或熔体混合器来解决,熔体导体包括具有多通道系统的熔体导体块,所述多通道系统三维地布置在所述熔体导体块内并且具有用于聚合物熔体的至少一个输入和至少一个输出,在输入和与所述输入流体连接的输出之间,在分开的熔体通道的若干级上形成串联布置的若干分支和子分支的若干级,具有第x个局部横截面的a级的m个熔体通道和具有第y个局部横截面的b级的n个熔体通道,其中,如果b》a,则n》m,所述b级的所述熔体通道的所述第y个局部横截面小于所述a级的所述熔体通道的所述第x个局部横截面,并且,其中在所述聚合物熔体流动的指定方向上,所述a级的所述熔体通道朝向所述输入,并且所述b级的所述熔体通道朝向所述输出,使得所述熔体导体充当所述聚合物熔体的指定熔体流的熔体分配器,或者在所述聚合物熔体流动的指定方向上,所述a级的所述熔体通道朝向所述输出,并且所述b级的所述熔体通道朝向所述输入,使得所述熔体导体充当所述聚合物熔体的指定熔体流的熔体混合器。

26.首先,明确指出在本专利申请的框架内,诸如

″“

一”、

″“

二”等不确定的条款和数字通常应被理解为表示最小值,即“至少一...”、“至少二...”等,除非从各自的上下文中变得明确,或者对于本领域的技术人员来说,显然或技术上不可缺少的是可以只表示“正好一...”、“正好二”等。

27.此外,所有数字和关于方法和/或设备参数的所有信息都应在技术意义上理解,即考虑到通常的公差。

28.即使使用限制性词语“至少”等,这并不意味着如果其简单地说“一个”,即不使用“至少”等,旨在“正好一个”。

29.以下将解释一些术语:

[0030]“熔体导体(melt conductor)”是包括具有多通道系统的熔体导体块的部件或组件,取决于多通道系统的实施方式,多通道系统适于分配和/或组合供给到熔体导体的聚合物熔体。熔体导体可以专门体现为熔体分配器,其将指定的聚合物熔体从多个输出的至少一个输入分配。此外,熔体导体可以专门地体现为熔体混合器,其将来自两个或更多个输入的指定聚合物熔体组合到小于输入数量的总输出数量。可选地,熔体导体可以以任何顺序部分地体现为熔体分配器和部分地体现为熔体混合器,使得指定的聚合物熔体可以根据需要分配和组合,其中输入和输出的数量可以根据需要选择。熔体导体优选地至少部分地通过额外的制造方法制造。

[0031]“熔体导体块(melt conductor block)”是完全或部分容纳多通道系统的熔体导体的部件。熔体导体块优选地通过额外的制造方法形成。它可以是块状形成的基体或具有支撑结构,例如在骨架结构中。可以形成支撑结构以保证熔体导体块的静态稳定性并且进

一步支撑多通道系统。如果熔体导体体现为熔体分配器,则术语“熔体导体块”将在下面用作熔体导体块的同义词。以类似的方式,如果熔体导体体现为熔体混合器,则术语“熔体混合器块”将用作熔体导体块的同义词。

[0032]“熔体通道(melt channel)”是传导聚合物熔体(或聚合物熔体的熔体流)的多通道系统的基本上纵向的部分,它可以完全纵向或直地延伸或,也可具有弧度,以实现多通道系统的三维实施例。多个这样的熔体通道通过分支和子分支流体互连,从而形成多通道系统,其中两个或多个熔体通道可以串联和/或并联布置,以便根据熔体导体上的要求分配和/或混合聚合物熔体。熔体通道从相应的输入延伸到与输入流体连接的相应的输出。

[0033]

相应的熔体通道可以根据需要被实施。例如,它可以具有基本上不变的熔体通道横截面,即在熔体通道的整个长度上,在分支之间延伸的任何形状的局部横截面。局部横截面可以具有基本上圆形的横截面,基本上椭圆形(oval)或椭圆(elliptical)的横截面和/或基本上矩形或正方形的横截面。可选地,可以为熔体通道选择偏离公知的标准几何形状的横截面形状,特别是在已知的标准形状之间的过渡点。每当在本发明的框架内提及熔体通道的特定横截面形状时,旨在使各熔体通道在其轴向延伸的主要部分上具有这种基本上恒定的横截面形状或局部横截面,优选地大于或等于各熔体通道的长度的50%,优选地超过通道的长度的至少2/3,优选地超过通道长度的至少3/4。

[0034]

在本专利申请的框架内,根据熔体导体的实施方式并根据指定聚合物熔体的流动方向,将熔体通道分成以升序或降序字母顺序指定的“级别(level)”,熔体通道彼此串联布置并通过分支或分支流体互连。这同样适用于分支和子分支,它们也由升序或降序的级别指定。

[0035]

聚合物熔体的“指定流动方向(designated direction of flow)”是指熔体导体在挤压设备中的布置和多通道系统的实施,其中流动方向总是从输入到与输入流体连接的输出,而与聚合物熔体是否在多通道系统中被分配和/或被混合无关。特别地,聚合物熔体的指定流动方向是从熔体导体的输入到输出。

[0036]“多通道系统(multi-channel system)”是在熔体导体内的通道结构,其优选地至少部分地通过额外的制造方法制造,该方法集成在熔体导体块内并且在熔体导体块内三维地延伸。多通道系统由多个流体互连的熔体通道组成,熔体通道从至少一个输入延伸到与至少一个与输入流体互联的输出,并且根据熔体导体的实施例,通道经由分支和子分支或经由组合管道进行流体互连。多通道系统的熔体通道彼此串联或并联地流体互连。通过串联布置,根据熔体导体作为分配器或混合器的实施例,将至少一个a级的熔体通道经由分支或子分支流体连接到至少一个b级的熔体通道,a级的熔体通道在聚合物熔体的指定流动方向上位于b级的相应熔体通道的上游或下游。换句话说,a级熔体通道经由分支或组合管道流体地连接到b级熔体通道。相反,一个级别的几个熔体通道,优选所有的熔体通道平行布置。

[0037]

多通道系统的“输入”是多通道系统向熔体导体块的输入,熔体导体块由供应单元提供的聚合物熔体被送入。换句话说,输入被布置在熔体导体块的输入侧。

[0038]

相反,多通道系统的“输出”是多通道系统从熔体导体块的输出,通过熔体导体块引导、分配和/或组合的聚合物熔体从熔体导体块流出。输出可以形成为喷嘴,因此是喷嘴输出。可选地或附加地,可以形成输出,以便供给连接在熔体导体下游的挤压喷嘴,挤压喷

嘴相应地雾化聚合物熔体,以便至少间接地生产挤压产品。因此,输出被布置在熔体导体块的输出侧。

[0039]

因此,熔体导体块具有输入侧和输出侧,相对于聚合物熔体的指定流动方向具有相应输入的输入侧布置在供给单元的下游,并且具有相应输出的输出侧被布置在挤压喷嘴的上游或具有相应输入的输入侧的下游。

[0040]

当本发明的熔体导体被实施为熔体分配器时,熔体导体具有比输入更多的输出,因为相应的输入优选地经由至少两级的分离熔体通道流体地连接到多个输出。为了防止指定聚合物熔体的熔体流动中断,保护多通道系统免受不希望的沉积物并保持多通道系统中的剪应力基本上恒定,一个级别的熔体通道的所有局部横截面的总横截面随着每个上升级别而增加。一方面,b级的n个熔体通道的相应局部横截面与a级的m个熔体通道的相应局部横截面相比减小;另一方面,熔体通道的数量随着每个级别而增加,即,随着字母表的升序而增加。换句话说,a级熔体通道朝向输入,而b级熔体通道朝向输出,并且在聚合物熔体的指定流动方向上紧随a级熔体通道之后。相应地,c级熔体通道在聚合物熔体等的指定流动方向上跟随在b级熔体通道之后,其中c级熔体通道相对于a级和b级的熔体通道也朝向输出。b级熔体通道相对于c级熔体通道朝向输入。一个a级熔体通道被分成至少两个b级熔体通道,其中b级熔体通道又被分成至少两个c级熔体通道,等等。因此,随着各级熔体通道的字母顺序增加,熔体通道的数量沿着聚合物熔体的指定流动方向逐级增加。

[0041]

如果本发明的熔体导体是熔体混合器,则熔体导体具有比输出更多的输入,因为至少两个输入优选地通过至少两级连接熔体通道流体地连接到较低数量的输出。同一级熔体通道的所有局部截面随着级别的下降而减少,以防止指定聚合物熔体的流动中断,并保持多通道系统中的壁面剪应力基本不变。一方面,b级的n个熔体通道的相应局部横截面与a级的m个熔体通道的相应局部横截面相比增加;另一方面,熔体通道的数量随着级别减少,即,随着字母表的降序而减少。换句话说,以多通道系统中的三级熔体通道为例,c级熔体通道朝向输入,而b级熔体通道朝向输出,并在聚合物熔体的指定流动方向上紧随c级熔体通道。相应地,在聚合物熔体的指定流动方向上,在b级熔体通道之后跟随着a级熔体通道,并且相对于c级和b级熔体通道a级熔体通道还朝向输出。相反,相对于c级熔体通道b级熔体通道朝向输出。这意味着,至少两个c级熔体通道连接到较低数量的b级熔体通道,而至少两个b级熔体通道连接到较低数量的a级熔体通道。因此,各级熔体通道的字母顺序上升,熔体通道的数量随着级别的增加而增加,与聚合物熔体的指定流动方向相反。

[0042]

此外,可以设想将熔体导体部分地实施为熔体分配器,部分地实施为熔体混合器。例如,有可能首先将a级熔体通道分成至少两个b级熔体通道,然后将b级熔体通道分成至少两个c级熔体通道,使得首先将聚合物熔体从一级分布到另一级。然后可以将至少两个c级熔体通道重新组合成较低数量的b级熔体通道,由此可以将至少两个b级熔体通道重新组合成a级熔体通道等,使得聚合物熔体的组合从一级到另一级发生。根据对聚合物熔体和由其生产的挤压产品的要求,可以想到将第一熔体通道连接然后分离的相反顺序,以及任何所需的分布和组合的组合。

[0043]

在本发明的框架内,“朝向”一词应理解为熔体通道和/或第一级的分支或子分支相对于另一级的安排。例如如果多通道系统有a、b和c级熔体通道,a级直接安排在熔体导体块的输入,c级直接安排在熔体导体块的输出,b级在聚合物熔体的指定流动方向上位于a级

和c级之间,那么与b级和c级的熔体通道相比,a级的熔体通道是朝向输入。与a级和b级熔体通道相比,c级熔体通道朝向输出。因此,与所述a级熔体通道相比,b级熔体通道朝向输出,而与c级熔体通道相比,b级熔体通道朝向输入。

[0044]

将在下文中理解的是,通过“三维延伸”,多通道系统可以在熔体导体块内形成多达六个不同的自由度。换句话说,多通道系统的熔体通道可以在垂直地向上和/或向下和/或水平地向左和/或向右和/或向前和/或向后延伸部分。与熔体导体块内的多通道系统如何实施无关,总是使用六个自由度中的至少三个。例如,如果一个垂直向下延伸的a级熔体通道在一个共同的层面上通过大体上90

°

的分支被分成两个b级熔体通道,被分成的熔体通道在水平方向上例如从a级的熔体通道开始向左或向右延伸,。因此,即使对熔体通道进行这种简单的细分,也已经使用了三个自由度。然而,如果熔体通道中的一个被分出,使得至少一个分开的熔体通道部分与水平方向成一定角度地延伸,则使用第四和/或第五自由度。此外,b级熔体通道中的一个也可以部分地与a级垂直向下引导的熔体通道相应,即,与聚合物熔化物的流动方向相反,从而也使用第六自由度。此外,多通道系统或熔体通道和/或空间中的其它分支的弧形实施例是可以想象的,从而可以同时使用几个自由度。

[0045]

根据本发明,“分支(branching)”或“子分支(sub-branch)”是一个结点,在这个结点上,熔体通道被分成至少两个熔体通道,与聚合物熔体的流动方向无关。子分支是从第二级向下的分支。在熔体分配器中,通过分支化将a级熔体通道分成两个或多个b级熔体通道。随后,将b级熔体通道经由分支分成两个或多个熔体通道而分成两个或多个c级熔体通道。相反,在熔体混合器中,分支或子分支各自起到连接的作用,其中两个或多个b级熔体通道被连接或组合以形成a级熔体通道或较低数量的a级熔体通道。

[0046]

借助于熔体分配器形式的熔体导体,可以将连续供给到熔体分配器或熔体分配器块的多通道系统中的聚合物熔体分布在多个输出上,使得可以在这些输出或输出通道处以基本上相等的剪应力提供聚合物熔体。也就是说,优选实施多通道系统,使得聚合物熔体始终具有均匀的熔体历史。此外,以这种方式实现了聚合物熔体在熔体分配器块的输出上特别均匀地分布,并且因此也可以特别均匀地提供在靠近这些输出通道之一的向下方向上的挤出空间处,即,特别是在挤压喷嘴的收集空间和/或入口处。

[0047]

根据本发明,“相等的剪应力”这一表述基本上描述了多通道系统的壁和在各自的熔体通道中进行的聚合物熔体之间的壁剪应力,特别是在熔体通道的所有分支阶段或所有级别中,剪应力基本上相等或恒定,或几乎相等或恒定,并且相互之间的偏差小于30%,优选地小于20%,尤其优选地小于10%。

[0048]

借助于熔体混合器形式的熔体导体,连续地供给到熔体混合器或熔体混合器块的多通道系统中的聚合物熔体可以在较少数量的输出处接合,使得可以在该/这些输出处以基本上相等的剪应力提供聚合物熔体。在这种情况下,多通道系统也优选实施为使得聚合物熔体在输出处总是具有均匀的熔体历史。此外,以这种方式实现了聚合物熔体在熔体分配器块的输出处特别均匀地接合,因此也可以将聚合物熔体有针对性地提供在靠近输出通道的向下方向的挤出空间处,即特别是在挤压喷嘴的收集空间和/或入口处。

[0049]

这主要是通过熔体通道的横截面积实现的,熔体通道的横截面积从一级到另一级会发生变化,并且在熔体通道级别之间有分支和子分支,即连接点。

[0050]

在熔体分配器的情况下,同一级别的每个熔体通道的横截面积随着级别的增加和

聚合物熔体的指定流动方向而减小,熔体通道的总和随着每个级别上升而增加,使得熔体流在指定流动方向上从一级分布到另一级。

[0051]

在熔体混合器的情况下,一个级别的每个熔体通道的横截面积随着级别的降低和聚合物熔体的指定流动方向而增加,熔体通道的总和随着每个下降级别而降低,使得熔体流在指定流动方向上逐级接合。

[0052]

已经令人惊讶地表明,在聚合物熔体的指定流动方向上,附近的第一熔体通道和第二熔体通道之间的特定几何比率导致多通道系统内的剪应力基本上恒定。因此,优选地,源自和从同一个熔体通道分支出来的至少两个熔体通道的周长和横截面面积的大小取决于其中,u1是公共熔体通道的第一周长,a1是公共熔体通道的第一横截面积,u2是起始熔体通道之一的第二周长,a2是起始熔体通道之一的第二横截面积,nk是起始熔体通道的总数,并且x大于或等于-0.5,优选至少0.5,优选至少0.75,并且x的最大值为4,优选最大值为2.5,更优选最大值为1.5。已经令人惊讶地表明,x的值在0.6和2之间是有利的。

[0053]

在实施为熔体分配器的熔体导体的情况下,熔体通道被分成至少两个布置在其下游的熔体通道,使得u1为第一周长,a1为布置在更上游的公共熔体通道的第一横截面积,u2为第二周长,并且a2为第二横截面积,其对应的熔体通道相对于聚合物熔体的指定流动方向,以及由此下游水平的熔体通道的指定流动方向而分开并布置在更下游。

[0054]

在熔体导体实施为熔体混合器的情况下,优选将至少两个熔体通道组合以形成布置在其下游的公共熔体通道。u1是第一周长和a1是更下游的公共熔体通道的第一横截面积,u2是第二周长和a2是更上游布置的至少两个熔体通道中的一个的第二横截面积,上游指相对于聚合物熔体的指定流动方向,因此相对于上游水平的熔体通道的指定流动方向。

[0055]

根据该支化级别的熔体通道的直径,选择一个级别的分离的熔体通道的数目nk,从而多通道系统内剪应力变化和相关的可能出现的熔体流动中断的危险就会减少。

[0056]

这种关系是有利的,尤其因为在实践中各熔体通道的几何形状在其整个长度上的每个点处不是保持恒定的。这种几何关系对于多通道系统的通道的简单横截面几何结构是特别有利的。还已经表明,使用这种关系的多通道系统的构造对于熔体通道横截面是有利的,熔体通道横截面基本上是对称的并且其中横截面宽度不比横截面高度大多少多倍。

[0057]

在熔体通道的横截面几何形状中,其中在局部横截面中,最窄的部分和最宽的部分靠近在一起,相比之下,根据分开的熔体通道的数量,仅建立待分开的熔体通道的横截面面积和分开的熔体通道的横截面面积之间的关系是有利的。在圆形横截面中,相应熔体通道的局部横截面的最宽位置和最窄位置是相同的并对应于直径。如下所述,在熔体通道中观察平面关系是特别有利的,在熔体通道中,最窄和最宽部分相差小于系数10,优选小于系数5,特别优选小于系数2.5。

[0058]

优选地,源自同一个熔体通道并分开的至少两个熔体通道的横截面的尺寸取决于a2=a1*(1/nk)

2/y

,其中,a1是公共熔体通道的第一横截面积,a2是分支熔体通道之一的第二横截面积,nk是分开的熔体通道的总数,y的值至少为2,优选至少为2.5,进一步优选至少为2.85,

并且y的值为最大值7,优选最大值为5,进一步优选最大值为3.35。已经令人惊讶地表明,y的值在2.5和5之间是有利的。

[0059]

如果熔体导体被实施为具有基本上圆形熔体通道的熔体分配器,则熔体通道被分成布置在其下游的至少两个熔体通道,使得a1是布置在更上游的公共熔体通道的第一横截面积,a2是布置在更下游并分开的至少两个熔体通道中的一个的第二横截面积,下游是相对于聚合物熔体的指定流动方向和因此下游级别的熔体通道的指定流动方向。

[0060]

在被实施为具有基本上圆形熔体通道的熔体混合器的熔体导体中,优选将至少两个熔体通道组合成布置在其下游的公共熔体通道。因此,a1是布置在更下游的公共组合的熔体流的第一横截面积,a2是布置在更上游的至少两个熔体通道中的一个的第二横截面积,相对于聚合物熔体的指定流动方向和因此相对于下游级别的熔体通道的指定流动方向。

[0061]

如果根据这一几何关系来实施a级熔体通道和b级熔体通道,则可以实现多通道系统内的基本上恒定的剪应力。此外,与材料无关,在多通道系统的流体互连的通道之间存在相关性,使得剪应力变化和熔体流动中断的风险明显降低。横截面几何形状之间的这种相关性特别适用于宽度比高度大许多倍的横截面。

[0062]

优选地,相应多通道的熔体通道至少在一些部分具有偏离圆形的局部横截面形状。熔体通道的局部横截面形状可以根据需要被实施,具体形式取决于聚合物熔体的性质和对挤压产品的要求。例如,椭圆形(ellipsoidal),椭圆形(oval),水滴形,颚状(jaw-shaped)和/或蛋形横截面可以是特别有利的,这取决于应用。此外,防止了聚合物熔体在多通道系统中的沉积的熔体通道的实施例是有利的。由于多通道系统的至少部分额外的制造,基本上任何已知的几何标准形状都可以被制造成局部横截面形状,本发明显然不限于熔体通道横截面的标准几何形状。换句话说,熔体通道壁的自由表面的任何形状都是可能的,它理想地引导指定的聚合物熔体通过以基本上均匀的剪应力通过多通道系统。

[0063]

本发明包括熔体导体块具有第一多通道系统和第二多通道系统,特别是第三,第四或第五多通道系统的技术教导。还可以设想五个以上的多通道系统,其至少部分地通过额外的制造方法形成在熔体导体块内。不同的多通道系统可以传导相同的,但也可以传导不同的或部分相同的和部分不同的聚合物熔体,从而产生例如多层或至少部分重叠的薄膜网或长丝(filament)。此外,在材料要求和性能方面,可以在多通道系统中引导、连接和分配不同的聚合物熔体,以便生产挤压产品。还可以从不同多通道系统的聚合物熔体生产单根长丝,特别是单根的无端长丝。长丝可以由不同的组分形成,即具有各种混合比率的聚合物熔体,组分例如彼此相邻地布置在相应长丝中的层,片和/或段中。

[0064]

在实施例的一个示例中,多通道系统是流体分离的,每个多通道系统具有至少一个用于聚合物熔体的输入和至少一个输出。对于几个流体分离的多通道系统,如果在流体分离的多通道系统中,不同的聚合物熔体通过熔体导体被引导。例如,可以生产两个或多个薄膜网和/或两个或多层薄膜网,特别是对于不同的薄膜层。此外,可以生产具有相同或不同材料特性的多根长丝,其可以被加工以形成无纺布。无纺布由多个单独的长丝组成,优选每米织物宽度有20至10,000个单独的长丝。相应多通道系统的输出可以被实施用于雾化聚合物熔体以形成长丝。还可以在熔体导体块的下游设置挤压喷嘴,以生产长丝,然后生产无纺布。

[0065]

还可以想到分别生产包括不同聚合物组成或由不同聚合物熔体生产的多个单独的长丝。这种长丝可以以不同的方式被实施并且能够被加工以形成例如无纺布或纱线。例如,长丝可以具有基本上圆形的横截面形状,其具有由第一多通道系统的第一聚合物熔体产生的第一线股,其被由第二多通道系统的第二聚合物熔体产生的第二线股覆盖。多于两条的线股的连接也是可能的,其中聚合物熔体线股可以根据需要通过相应多通道系统的输出的适当布置,例如,在层,片和/或段中彼此相邻。

[0066]

作为替代,第一多通道系统与至少第二多通道系统连接。以这种方式,尤其可以制造复合材料或复合产品。例如,基本上熔融的聚合物熔体可以通过第一多通道系统传导;与第一聚合物熔体不同的第二聚合物熔体或填充物、增强剂或其他添加剂,它们至少部分以熔体形式存在,通过第二多通道系统传导;这些制剂在各自的交界处与第一多通道系统中传导的第一聚合物熔体混合。因此,在各连接处的区域中,首先混合至少两种试剂,并在熔化物的雾化和随后的冷却期间整体地组合。也就是说,发生混合。混合的目的是为了改变结合的物质或熔体的性质,以便应用挤压产品。

[0067]

就此而言,还可以通过第一多通道系统将再循环的聚合物传导和通过不同的多通道系统将相同类型的新聚合物传导。根据最终产品的所需性能,然后将相同类型的聚合物的两个熔体流以混合比混合,该混合比可以根据加工工程的需要选择。

[0068]

根据对挤压产品的要求,各种熔体可以相对较早地混合或连接,例如在进入相应的多通道系统之后不久。如果希望第一聚合物熔体与第二熔体特别良好地混合,或者希望改进要通过多通道系统进行的指定组合聚合物熔体的流动特性,这是特别有利的。或者,还可以在相对较晚的阶段,例如在到达相应多通道系统的输出之前不久,在相应多通道系统中组合熔化物。这是所希望的,特别是如果在较长的通道横截面中会发生流动成分的分离(demixing)。

[0069]

在一个实施例中,相应的多通道系统配备有适于将聚合物熔体导入供给挤压喷嘴的收集室的多个输出。换句话说,在这样的实施例中,输出在熔化导体的一定宽度上排列,特别是熔化导体块上,并且在收集室结束。

[0070]

输出可以在与指定熔体流的输出方向横向地彼此间隔地布置。它们可以形成在熔体导体块的输出侧上的一条公共管道上,其中管道可以是直的或弯曲的。还可能的是,输出在一个或多个平面上离开熔体导体块,其中第一平面和另外的一个或多个附加平面的输出可以横向排列在指定熔体流的输出方向之上,部分重叠或交替出现。尤其是在制造薄膜网,板或吹塑膜中,在两个或更多个平面上的输出的部分重叠布置是有利的,与收集室是否被供给还是聚合物熔体被直接供给到挤压喷嘴中无关,因为可以制造连续且相对均匀的挤压产品,尤其是在宽度方面,其不具有或仅具有可忽略的接合管道。

[0071]

在本文中的“收集室”是基本上中空的空间,在该空间中,通过熔体导体被结合和/或分布的聚合物熔体被收集并供给到挤压喷嘴。换句话说,收集室可以是挤压空间或用于供给挤压喷嘴的喷嘴空间。收集室还可以被实施为供给两个或多个挤压喷嘴。供给是在相应挤压喷嘴的上游侧的聚合物熔体的指定挤压方向上进行。

[0072]

收集室也可以被分成两个或多个收集室段,这些收集室段可以具有任何形状和尺寸。因此,挤压模具将具有几个收集室或收集室段,每个收集室或收集室段供给一个或多个挤压喷嘴。

[0073]

收集室优选地与熔体导体集成在一起,尤其是与熔体导体块集成在一起。由于熔体导体,特别是熔体导体块的额外制造的形状,可以相对容易地实现这种结构。此外,在收集室的区域中,可以设置用于接收相应挤压喷嘴的紧固和/或连接元件的装置,这些装置也可以至少部分地通过添加方式制造。

[0074]

明确指出,不同于上述独立权利要求,具有上述段落的特征的设备本身代表本发明的独立方面。因此,被理解为独立地和有利地公开的特征的组合将是一下内容:

[0075]

一种挤压设备的挤压模具的熔体导体,特别是熔体分配器或熔体混合器,其具有带多通道系统的熔体导体块,多通道系统布置在具有三维延伸部的熔体导体块内,并具有一个或多个输入和多个输出,多个熔体通道经由输出供给收集室,收集室适于向挤压模具的挤压喷嘴供给。

[0076]

进一步优选地,熔体导体,特别是熔体导体块,具有带至少一个中空室的中空室系统,系统在空间上布置在相应多通道系统的分开的熔体通道之间。换句话说,熔体导体块具有带中空室,优选多个中空室的基体。多通道系统可以被中空室系统包围,使得中空室系统的中空室可操作地连接到多通道系统。这是一种建立熔体导体,特别是熔体导体块的轻质结构的特别容易的方法。

[0077]

通过这种中空室系统,具体地,熔体导体块可以被制造成具有显著减小的重量,但是仍然具有适当的刚性,这大大简化了例如熔体导体块的操作。这在例如更换工作,维护工作等方面是有利的。此外,通过中空室系统实现的熔体导体块节省了材料,也导致熔体导体的制造成本显著降低。

[0078]

特别有利的是,除了多通道系统的大量含聚合物的熔体通道之外,还可以在熔体导体块中提供另外的空腔或腔室,从而可以利用熔体导体块的基体实现另外的功能。特别地,中空室系统的单独的中空室,或其部分,可以装备有,特别是填充有绝缘体等。

[0079]

还可以想象的是,至少部分地实施中空室系统,使得介质可以通过中空室被引导。特别地,可以设想通过中空室系统传导用于加热或冷却与中空室系统可操作地连接到的多通道系统的温度控制介质。以这种方式,可以实现指定聚合物熔体的温度控制以及熔体导体,特别是熔体导体块的均匀部件温度。

[0080]

中空室系统可以被分成多个段,每个段可以包括一个或多个中空室。以这种方式,可以提供几种不同的温度控制介质。有利的是,多通道系统被嵌入到中空室系统中,这允许通过成型元件来额外地支撑熔体通道壁,成型元件例如为中空室系统的腹板,肋或其它材料结构。

[0081]

例如,空间中两个或多个相邻熔体通道的熔体通道壁可以通过中空室系统彼此稳定,使得尽管熔体导体块的轻质构造,多通道系统也能承受非常高的聚合物熔体压力。

[0082]

应当理解,这种中空室系统可以根据需要构造,例如网格结构,正方形结构,球形结构,半球形结构,弧形结构等。

[0083]

优选实施例提供了具有蜂窝结构的中空室系统,即,中空室至少部分地以蜂窝的形式体现。蜂窝结构可以特别良好地吸收和消散作用在熔体导体,尤其是熔体导体块上的力。此外,优选地,最好有六个或更多的蜂巢侧壁,可提供有利的壁面数量,例如,用于连接到多个相邻蜂窝体或类似物的通孔、通道等的连接可能性以及类似物可以在熔体导体块内部提供。因此,可以以这种方式将熔体导体块的特别有利的轻质结构与高稳定性相结合。

[0084]

可以以多种方式提供对于本发明的熔体导体块有利的中空室系统。然而,如果用额外制造方法制造它是特别有效的。这种额外制造方法允许以非常简单的方式在熔体导体块内制造各种中空室结构。

[0085]

明确指出的是,具有上述段落的特征的设备,即使其本身也代表本发明的独立方面,不同于上述独立权利要求。因此,独立的,有利的公开的特征组合将如下:

[0086]

一种挤压设备的挤压模具的熔体导体,特别是熔体分配器或熔体混合器,具有带多通道系统的熔体导体块,所述多通道系统布置在具有三维延伸的熔体导体块内,所述熔体导体,特别是熔体导体块,具有中空室系统,所述中空室系统具有空间布置在所述多通道系统的熔体通道之间的多个中空室,通孔优选地设置在相邻的中空腔室之间,使得温度控制流体可以至少流过邻接熔体通道的中空腔室。

[0087]

优选地,多通道系统具有通过熔体导体块的全局加工方向,从塑料熔体的指定熔体流的输入通向输出,如果局部加工方向投影在全局加工方向上,则分开的熔体通道在与全局加工方向相反的部分中延伸。

[0088]“全局加工方向(global machine direction)”是熔体导体,特别是熔体导体块在挤压设备中的布置,全局加工方向沿着供应单元和可能的挤压喷嘴或熔体导体块上的喷嘴输出之间指定的流动方向延伸。也就是说,考虑到用于指定聚合物熔体的多通道系统的输入侧和输出侧,全局加工方向是熔体导体,特别是熔体导体块在挤压设备中的空间延伸。

[0089]“局部加工方向(local machine direction)”可偏离全局加工方向,局部加工方向是指相对于全局加工方向的多通道系统的局部取向,特别是各熔体通道局部取向。沿聚合物熔体的指定流动方向,局部加工方向与熔体通道的纵轴同轴地延伸。在特别简化的情况下,如果多通道系统在熔体导体块的输入侧上具有输入并且在熔体导体块的与输入侧相对的输出侧上具有流体连通并与其同轴布置的输出,则局部加工方向可以部分地与全局加工方向一致。在这种情况下,熔体通道在空间中的取向以及由此在局部加工方向上的取向可以至少部分地与全局加工方向同轴。

[0090]

由于多通道系统形成为分别在熔体导体或熔体导体块内三维延伸,局部加工方向规则地偏离全局加工方向。因为可以利用所有六个自由度来形成多通道系统,所以相对于全局加工方向各熔体通道的倾斜布置是可能的。还可以想到并且可以是有利的,特别是为了节省安装空间,以使局部加工方向在与全局加工方向相反的方向部分延伸。

[0091]

因此,在实施例的特定示例中,多通道系统的熔体通道可被引导回接近熔体导体,尤其熔化物导体块的输入侧。因此,引导与全局加工方向相反的熔体通道的局部加工方向的优点在于这样的事实,即由于熔体通道相对于全局加工方向的任何期望的布置都是可能的,所以可以实现熔体导体或熔体导体块,以便节省大量的安装空间。此外,熔体通道可以设置成根据需要绕过连接或紧固元件,特别是螺钉,螺纹等。

[0092]

明确指出的是,具有上述段落的特征的设备,即使其本身也代表本发明的独立方面,不同于上述独立权利要求。因此,独立的,有利的公开的特征组合将如下:

[0093]

用于挤压设备的挤压模具的熔体导体,特别是熔体分配器或熔体混合器,其具有带多通道系统的熔体导体块,所述多通道系统布置在具有三维延伸的熔体导体块内,所述多通道系统具有输入和输出,输入经由多个分开的和/或组合的熔体通道与输出流体连接,每个通道具有局部加工方向;熔体导体块具有从熔体导体块的输入侧到熔体导体块的输出

侧的全局加工方向,如果局部加工方向投影在全局加工方向上,则多通道系统的分开的熔体通道在与全局加工方向相反的方向部分延伸。

[0094]

熔体通道可根据需要在空间上三维地延伸;因此,相应的通道也可以在空间中倾斜的延伸,即与全局加工方向成一定角度。还有可能的是,熔体通道在其沿局部加工方向的延伸方向上还可以表现出方向上的改变或具有转弯半径的曲线部分,该半径大于该熔体通道的局部直径,优选大于许多倍。这可有助于避免多通道系统中的沉积物并实现对聚合物熔体的更均匀的引导。

[0095]

优选地,方向上的变化布置在熔体通道的两个分支和/或子分支之间。换句话说,相应的弯曲部分形成在相应熔体通道的输入和输出之间。这同样适用于在方向上具有变化的分支和/或子分支,或者具有转弯半径的弯曲部分,转向半径优选地比熔体通道的局部直径大许多倍。当然,有可能的是相应的熔体通道,相应的分支和/或子分支也可以在方向或弯曲部分上具有两个或更多个变化,其中直的部分也可以在方向变化之间形成。

[0096]

优选地,熔体导体块还具有介质通道,特别是用于循环流体供应,特别是用于温度控制,和/或用于电线和/或测量装置。

[0097]

在本文中,“介质通道(medium channel)”指的是除了多通道系统之外形成并且与其流体分离的额外的信道系统,但是其在结构上基本上可以类似于多通道系统而形成。这意味着介质通道也可以在熔化导体块中三维地延伸通,并且具有与之流体连接的输入以及输出。介质通道在空间上在多通道系统的熔体通道之间分开延伸,并且可以可操作地连接到熔体通道。例如,可以形成介质通道以传导介质,特别是温度控制介质。除了中空室系统之外,介质通道是节省空间的单独的通道或单独的通道系统,可以实现与在熔体通道中被引导的指定聚合物熔体的相互作用。此外,介质通道或另一介质通道可以被设计用于引导电线和/或测量单元,例如具有相应电线的传感器系统。由于其额外制造,多通道系统可以形成为绕过介质通道(也可以额外地制造),反之亦然。上述支撑结构同样可以用于实现介质通道的静态稳定性。

[0098]

明确指出的是,具有上述段落的特征的设备,即使其本身也代表本发明的独立方面,不同于上述独立权利要求。因此,独立的,有利的公开的特征组合将如下:

[0099]

一种挤压设备的挤压模具的熔体导体,特别是熔体分配器或熔体混合器,具有带多通道系统的熔体导体块,多通道系统在熔体导体块内部三维延伸,熔体导体,特别是熔体导体块,具有空间布置在多通道系统的熔体通道之间的介质通道,特别是用于循环流体供应,尤其用于温度控制,和/或用于电线和/或用于测量装置。

[0100]

在一个实施例中,熔体导体块具有静态功能元件,用于至少间接地影响指定的聚合物熔体。“静态功能元件(static functional element)”是布置在多通道系统处或多通道系统中的至少一个基本上静止的元件或部件,其与指定的聚合物熔体相互作用。静态功能元件以这样的方式影响指定的聚合物熔体,使得聚合物熔体的性能,特别是从输入到输出的流动性能基本上保持相同或优选改进。特别地,静态功能元件可以使熔体流的熔体温度更均匀。此外,可以通过熔体流的均匀化来防止聚合物熔体在多通道系统中的沉积和/或分离。

[0101]

静态功能元件优选是静态混合元件。混合元件优选地布置在多通道系统内部或布置在多通道系统的熔体通道中,并且优选地通过多通道系统的额外制造来制造,以及至少

部分地通过额外制造来制造。混合元件可以是斜坡形,棒形,弧形等,并且主要设计用于混合和均匀化指定的聚合物熔体。由于聚合物熔体内部的剪应力,熔体流在熔体通道中具有不同的流速,其从熔体通道的中心轴沿熔体通道壁的方向降低。在本文中,静态功能元件,特别是静态混合元件使在熔体通道内传导的熔体股均匀化。例如,直接在多通道系统的输出之前,通过静态混合元件的熔体流的均化可以实现挤压喷嘴或设置在挤压喷嘴上游的收集室的均匀化供给。

[0102]

静态混合元件优选设置在两个分支或子分支之间的熔体通道内。可以想象,在混合元件的区域中,形成了熔体通道横截面的微小局部变化,特别是为了改善混合效果。优选地,提供熔体通道的局部加宽,其根据相应熔体通道内的流动特性形成,静态混合器形成在局部加宽部分内。熔体通道优选在熔体通道的局部加宽部分之前和之后具有基本上相同的横截面尺寸和形状,在聚合物熔体的指定流动方向上,其间形成局部扩大的横截面。横截面的变化可以是阶梯状和/或斜坡状。此外,有利的是,在熔体通道的方向改变之后,通过简单的静态混合元件将聚合物熔体或熔体流分别从相应熔体通道的中心轴引向熔体通道的壁的方向。

[0103]

明确指出的是,具有上述段落中的特征的设备,即使其本身也代表本发明的独立方面,独立于上述独立权利要求。因此,独立的,有利的公开的特征组合将如下:

[0104]

一种挤压设备的挤压模具的熔体导体,特别是熔体分配器或熔体混合器,具有带多通道系统的熔体导体块,多通道系统在熔体导体块内三维延伸,熔体导体,特别是熔体导体块,具有用于至少间接影响指定聚合物熔体的静态功能元件。

[0105]

在本发明的第二方面,任务通过用于生产挤压产品的挤压设备的挤压模具来解决,挤压模具包括根据上述实施例的熔体导体,熔体导体适于分配和/或混合至少一种聚合物熔体。

[0106]“挤压模具”是挤压设备的组件,挤压设备包括一个或多个熔体导体,每个熔体导体具有一个或多个熔体导体块。向挤压模具供给聚合物熔体,聚合物熔体至少间接地导入熔体导体或熔体导体的熔体导体块的多通道系统中。在挤压模具的上游,设置挤压机等形式的供应单元,用于提供指定的聚合物熔体。在熔体导体或相应的熔体导体块的下游,优选地设置至少一个挤压喷嘴,挤压喷嘴可以是挤压模具的一部分。挤压喷嘴具有挤压喷嘴输出,体现为于挤压产品的中间成型或最终成型。

[0107]

可选地,相应的熔体导体块可以已经包括与其整体连接的挤压喷嘴,或者可以形成为挤压喷嘴,或者承担挤压喷嘴的功能,使得不需要单独的挤压喷嘴。为此目的,在熔体导体块的输出侧的多通道系统的各自输出相应地形成并确定尺寸,从而使指定的聚合物熔体发生雾化。在这种情况下,熔体导体块上的所有输出的总和称为“挤压喷嘴输出”,其中挤压喷嘴输出可以根据输出相对于彼此的高度和宽度的布置,按需要来实现。挤压喷嘴输出优选具有比其高度大很多倍的宽度。

[0108]

与熔体导体一样,通过额外的制造方法可以至少部分地来制造单独的挤压喷嘴以及相应的挤压喷嘴输出。这种方法是一种特别简单的方法,可以生产各种几何形状的挤压喷嘴和挤压喷嘴输出,以及用于积极和摩擦地连接挤压喷嘴和熔体导体的相应连接装置。

[0109]

挤压模具的挤压喷嘴的宽度优选大于5,000mm,优选大于6,000mm或大于8,000mm。通过挤压模具,特别是挤压喷嘴的输出的额外制造,可以获得迄今为止尚不可能实现的尺

寸。特别地,挤压喷嘴和挤压喷嘴的输出可以是超尺寸的。此外,磨损的或有缺陷的部件可以更快地被更换。此外,挤压喷嘴和/或挤压喷嘴输出可以是多部分的,这特别允许以低公差精确地装配部件。

[0110]

明确指出的是,具有上述段落中的特征的设备,即使其本身也代表本发明的独立方面,独立于上述独立权利要求。因此,独立的,有利的公开的特征组合将如下:

[0111]

一种挤压设备的挤压模具的熔体导体,特别是熔体分配器或熔体混合器,具有带多通道系统的熔体导体块,多通道系统在熔体导体块内三维延伸,熔体导体,特别是熔体导体块的宽度大于5,000mm,优选大于6,000mm或大于8,000mm。

[0112]

就此而言,独立和独立有利地公开的特征的附加组合将是:

[0113]

一种制造挤压产品的挤压设备的挤压模具,包括宽度大于5,000mm,优选大于6,000mm或大于8,000mm的挤压喷嘴输出。

[0114]

在本发明的第三方面,任务通过制造用于挤压产品的挤压设备来解决,挤压设备包括上述类型的挤压模具。特别提供用于加工聚合物熔体和制造挤压产品的挤压设备。通过包括筒仓和/或挤压机等的供应单元向挤压设备供给聚合物熔体。这种挤压模具的优点在于,由于其制造方法,例如为了维修和/或维护的目的,可以特别快速地容易地更换熔体导体,熔体导体块,存在的任何挤压喷嘴和/或存在于喷嘴处的任意挤压喷嘴输出。此外,因为挤压模具可以具有任何期望的形状和尺寸,特别是任何宽度,因此挤压产品可以被制造成大尺寸,特别是超宽尺寸。此外,具有多个并联或串联切换的熔化导体块的熔化导体的多部件实施例,可用于制造具有迄今为止尚不可能的尺寸的挤压产品,特别是宽度过大的产品。

[0115]

具有根据本发明的熔体导体的挤压设备可以被实施为用于制造长丝或纤维的装置。这种装置具有在挤压模具处或在熔体导体的熔体导体块处共同输出的点状聚合物熔体,在输出侧形成几个小喷嘴孔。作为无端长丝,纤维形成了例如无纺布,单丝或多丝或小带子。在该过程中,根据本发明的熔体导体有利地被用作于分配聚合物熔体的成型挤压模具的熔体分配器。

[0116]

特别地,根据本发明的熔体导体可以用于制造由无端长丝(称为纺长丝“spunbound line”)制成的无纺布的装置中,设备基本上包括用于纺丝长丝的纺丝装置;用于冷却长丝的冷却装置;用于拉伸长丝的拉伸装置;沉积单元,特别是沉积过滤带,用于沉积长丝以形成无纺网;固化单元,用于固化无纺网的长丝;和卷绕单元,用于卷绕无纺网。

[0117]

纺丝装置主要包括:至少一个计量或体积计量装置,用于将至少一种聚合物组分计量并供给到挤压机或供给单元;至少一个挤压机或供给单元,用于压实、熔化、和输送至少一种聚合物组分;至少一个熔体过滤器,理想地用作于筛网变换器,具有或不具有自动清洁,用于从聚合物熔体中过滤颗粒;至少一个熔体和/或粘胶泵,用于输送聚合物熔体;至少一个熔体导体,作为熔体分配器将聚合物容易均匀地分布在全局加工方向或设备“横向”(cross direction,cd)上,可能至少有一个额外的熔体导体体现为熔体分配器,它额外地将聚合物熔体横向分配到全局加工方向,但也垂直于设备的"横向"(cd),即所谓的“加工方向"(machine direction,md)上,挤压模具的单件或多件式喷嘴模具,其用于从聚合物熔体生产长丝,以及用于连接上述单元的刚性和/或柔性管。根据本发明的熔体导体特别用作于熔体分配器,用于分配聚合物熔体。

[0118]

本发明同样可用于制造由超细无端长丝制成的无纺布的装置(称为熔炼和吹炼设备),基本上包括至少一个用于生产和随后冷却超细长丝的吹制装置,用于沉积超细长丝以形成无纺布的沉积单元,特别是沉积辊(depositing roller),用于固化长丝以形成无纺布的固化单元,和用于卷绕无纺布的卷绕单元。

[0119]

纺丝装置主要包括:至少一个计量或体积计量装置,用于将至少一种聚合物组分计量并供给到挤压机或供给单元;至少一个挤压机或供给单元,用于压实、熔化、和输送至少一种聚合物组分;至少一个熔体过滤器,理想地用作于筛网变换器,具有或不具有自动清洁,用于从聚合物熔体中过滤颗粒;至少一个熔体和/或粘胶泵,用于输送聚合物熔体;至少一个熔体导体,作为熔体分配器将聚合物容易均匀地分布在设备“横向”(cross direction,cd)上,可能至少有一个额外的熔体导体体现为熔体分配器,它额外地将聚合物熔体横向分配到设备的加工方向(md)上,挤压模具的单件或多件式喷嘴模具,其用于从聚合物熔体生产长丝,以及用于连接上述单元的刚性和/或柔性管。根据本发明的熔体导体特别用作于熔体分配器,用于分配聚合物熔体。

[0120]

在另一个实施例中,根据本发明的具有根据本发明的熔体导体的挤压设施可以是用于制造板材或平板薄膜的设备。此类设备的共同点是,在挤压模具处,特别是在熔体导体的熔体导体块处形成线性聚合物熔体输出,使挤压产品具有至少一个上表面和一个下表面。熔体导体有利地被用作整形挤压模具的熔体分配器,用于分配聚合物熔体。

[0121]

在另一个实施例中,根据本发明的熔体导体可被用于制造平膜(flat film)的设备(称为平膜生产线),该设备包括提供聚合物熔体的单元、生产板状聚合物熔体流的槽模或模具、以及冷却辊单元。

[0122]

用于提供聚合物熔体的单元基本上包括至少一个用于将至少一种聚合物成分计量并送入挤压机的重量式或体积式计量单元,至少一个用于压制、熔化、和输送至少一种聚合物成分的挤压机,至少一个理想地作为筛网变换器的熔体过滤器,其具有或不具有自动清洗功能,用于从聚合物熔体中过滤颗粒。可选择用于输送聚合物熔体的熔体和/或粘胶泵,可选择用于创建熔体流的多层结构的熔体混合器,体现为在"交叉方向"(cd)上分配熔体流的熔体导体,形成为槽模的挤压喷嘴,用于形成板状聚合物熔体流和用于连接上述单元的刚性和/或柔性管。熔体导体可以体现为熔体分配器、熔体混合器或两者的组合。

[0123]

在另一个变体中,根据本发明的具有根据本发明的熔体导体的挤压设施可以体现为用于制造管道、型材或管子的设备。这种设备提供聚合物熔体输出,其通过相应形状的熔体通道导向器和/或补充装置产生挤压产品的内部和外部表面。有利地,根据本发明的熔体导体被用于分配聚合物熔体的成型挤压模的熔体分配器。

[0124]

在另一个变体中,根据本发明的具有根据本发明的熔体导体的挤压设施可以体现为用于制造管状薄膜的设备。这样的设备在挤压模处具有至少部分圆形的聚合物熔体输出,其包括环形间隙,为挤压产品提供内面和外面。根据本发明的熔体导体有利地被用作成型挤压模的熔体分配器,用于分配聚合物熔体。

[0125]

特别地,根据本发明的熔体导体可用于制造吹塑薄膜的设备(称为吹塑设备),基本上包括提供聚合物熔体的单元,即提供单元,生产管状薄膜的吹气头,用于在横向和纵向挤压方向上取下和拉伸管状薄膜的取出单元,以及用于冷却管状薄膜的冷却单元。

[0126]

用于提供聚合物熔体的单元,即提供单元,基本上包括至少一个将至少一种聚合

物成分计量并供给挤压机的计量或体积计量单元;至少一个用于压实、熔化和输送的挤压机;至少一个熔体过滤器,理想地用作于筛网变换器,具有或不具有自动清洁,用于从聚合物熔体中过滤颗粒;可选地,熔体和/或粘胶泵,用于输送聚合物熔体;用于连接上述单元和吹气头的刚性和/或柔性管道,吹气头可理解为根据本发明带有熔体分配器,特别是螺旋式或板式分配器的挤压模具,吹气头包括带有螺旋分配器的槽模,特别是一个用于形成单层或多层环状聚合物熔体流的径向螺旋分配器,以及用于给管状薄膜充气的充气装置。因此,根据本发明的熔体导体特别被用作分配聚合物熔体的熔体分配器。

[0127]

在本发明的第四方面,任务通过一种根据上述实施例的挤压设施的操作方法来解决,挤压设施被供给至少一种可挤压的聚合物,特别是至少一种塑料,其被塑化以形成相应的聚合物熔体,聚合物熔体被供给至上述类型的熔体导体,熔体导体分配和/或混合聚合物熔体。

[0128]

可挤压聚合物的供给例如通过筒仓(silo)或输送单元进行,该装置是挤压设备的一部分或单独的部件或组件。可挤压聚合物可作为颗粒,即基本为固体形式,或作为至少部分熔融的熔体被供给至挤压设备。

[0129]

在被供给至挤压设施之后,颗粒物可以由提供单元,特别是挤压机或类似装置进行加工,并通过熔化和/或额外的加工步骤进行塑化,以便其可以作为聚合物熔体被供给至熔体导体以进行组合和/或分离。在分离和/或组合之后,聚合物熔体可以从熔体导体被送入挤压喷嘴,挤压喷嘴进一步加工聚合物熔体以获得挤压产品。

[0130]

这样的设施的优点是,有了这样的挤压模具,它可以更经济地运行,因为更换聚合物的产品更换时间要短得多,并且在模具清洗之前挤压模具的整体运行时间大大延长。因此,冲洗时间得到了优化。

[0131]

在本发明框架内被描述为增材制造部件的挤压设施的所有部件,特别是挤压模具、熔体导体和熔体导体块,由适合增材制造和/或铸造的材料形成。特别适合的材料是金属、塑料和/或陶瓷。所谓“塑料”,优选是指高性能塑料,其允许挤压模具的工作温度超过200℃。由陶瓷增材制造的部件,特别是由陶瓷增材制造的熔体通道,其优点是最大限度地减少了沉积物。有利的是,与聚合物熔体直接接触的熔体通道的表面以内衬的形式形成为单层或多层陶瓷片,其材料与已经获得的熔体导体块不同。换句话说,相应的多通道系统的通道的部分可以具有单层或多层陶瓷片,用于通道表面的改性。换句话说,具有多通道系统的熔体导体块的不同部分可以由不同的材料组成,这些材料的优点可以在相应的应用案例中得到利用。它们尤其可以是不同的金属或金属、陶瓷和/或塑料的组合。

[0132]

根据熔体导体块和/或多通道系统通道的材料,可以选择进行表面处理,以对多通道系统的通道的表面精加工。它可以包括热处理、化学气相沉积、物理气相沉积和浸润等。通过这种方式,形成一层或多层涂层,特别是在多通道系统的通道表面,影响通道的表面状况,从而有利地改善聚合物熔体的流动特性,减少多通道系统内的沉积物。

[0133]

在制造熔体导体块之后,如果有的话,可以对多通道系统的通道内表面和通道的涂层进行精加工(finishing)处理。这可能包括清洗和/或冲洗多通道系统。这些步骤也可以在维护间隔期或更换产品的情况下进行,以便分离和清除多通道系统中的任何沉积物。

[0134]

自然地,如果需要的话,上述或权利要求中描述的解决方案的特征也可以结合起来,以便累积实现在这种情况下可以实现的优点和效果。

[0135]

本发明的其它特征、效果和优点通过图和下面的说明书来描述,其中通过示例介绍和描述了连续聚合物加工挤出设备和不同熔体导体的实施例示例。

[0136]

至少实质上具有相同功能的部件可以在各个图中用相同的附图标记表示;其中部件不一定在每个图中都有参考和解释。

[0137]

在附图中:

[0138]

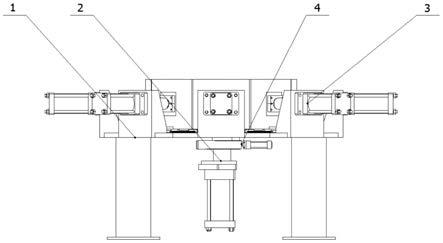

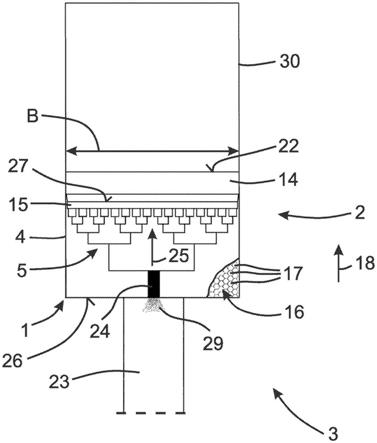

图1是具有熔体导体的挤压设备的可能结构的示意图,熔体导体包括熔体导体块和根据第一替代方案的多通道系统;

[0139]

图2a是根据图1的多通道系统的示意性透视图,熔体导体被实施为熔体分配器;

[0140]

图2b是在指定聚合物熔体的流动方向上下游的两个熔体通道的示意性截面图;

[0141]

图3是多通道系统的第二可选实施例的示意性透视图,熔体导体被实施为熔体混合器;

[0142]

图4是多通道系统的第三可选实施例的示意性透视图,导体部分地被实施为熔体分配器,部分地被实施为熔体混合器;

[0143]

图5是多通道系统的第四可选实施例的示意性透视图,熔体导体部分地被实施为熔体混合器,部分地被实施为熔体分配器;

[0144]

图6a是多通道系统的第五可选实施例的示意性透视图,熔体导体被实施为熔体分配器;

[0145]

图6b是根据图6a的第五可选实施例的另一示意性透视图;

[0146]

图7a是多通道系统的第六可选实施例的示意性俯视图,熔体导体被实施为熔体分配器;

[0147]

图7b是根据图7a的第六可选实施例的示意性透视图;

[0148]

图7c是根据图7a-7b的第六可选实施例的另一示意性透视图;

[0149]

图7d是根据图7a-7c的第六可选实施例的另一示意性透视图;

[0150]

图8是多通道系统的第七可选实施例的示意性俯视图,其中熔体导体被实施为熔体分配器;

[0151]

图9是多通道系统的第八可选实施例的示例性分支结构的示意性透视图;

[0152]

图10是多通道系统的第九可选实施例的示例性分支结构的示意性透视图;

[0153]

图11是多通道系统的第十可选实施例的示意性透视图,其中熔体导体被实施为熔体分配器;

[0154]

图12是多通道系统的第十一可选实施例的示意性透视图,其中熔体导体被实施为熔体分配器;

[0155]

图13a是多通道系统的第十二可选实施例的示意性透视图,其中熔体导体被实施为熔体分配器;

[0156]

图13b是根据图13a的第十二可选实施例的示意性俯视图;

[0157]

图13c是根据图13a和13b的第十二可选实施例的另一示意性透视图;

[0158]

图13d是根据图13a-13c的第十二可选实施例的另一示意性透视图;

[0159]

图14a是多通道系统的第十三可选实施例的示意性透视图,其中熔体导体被实施为熔体分配器;

[0160]

图14b是根据图14a的第十三可选实施例的示意性俯视图;

[0161]

图14c是根据图14a和14b的第十三可选实施例的另一示意性透视图;

[0162]

图15a是多通道系统的第十四可选实施例的示意性透视图,其中熔体导体被实施为熔体分配器;

[0163]

图15b是根据图15a的第十四可选实施例的示意性俯视图;

[0164]

图16a是多通道系统的第十五可选实施例的示意图,其中熔体导体被实施为熔体分配器;

[0165]

图16b是根据图16a的第十五可选实施例的示意性侧视图。

[0166]

图1是一个挤压设备3非常简化的介绍。挤压设备3包括适于提供和加工聚合物熔体24的供应单元23,聚合物熔体24在本例中是塑料材料。供应单元23目前是挤压机(这里未详细示出),其塑化至少一种可挤压聚合物29以形成聚合物熔体24。供应单元23还可适于提供相同或不同的性质的一个或多个不同的聚合物熔体24。聚合物熔体24由供应单元23连续地供给到挤压模具2中,挤压模具2包括熔体导体1和挤压喷嘴14,挤压喷嘴14在聚合物熔体24的指定流动方向25的下游。挤压模具2集成在连续操作的挤压设备3中,其中聚合物熔体24在全局加工方向18上连续地通过熔体导体1被输送,表述“下游”和“上游”是参考全局加工方向18。

[0167]

在该实施例的第一示例中适于作为熔体分配器的熔体导体1具有熔体导体块4,熔体导体块4具有在熔体导体块4内三维地延伸的多通道系统5。熔体导体块4通过额外的制造方法制造,并且可以集成在连续操作的挤压设备3中,作为熔体导体1的可更换部件。根据第一实施例的多通道系统5在图2a中被详细示出。

[0168]

提供单元23与熔体导体块4的输入侧26法兰连接,挤压喷嘴14形成于熔体导体块4的输出侧27,这样,挤压喷嘴14也是用额外的制造方法制造的,即与熔体导体块4一起制造。在熔体导体块4的输出侧27形成收集室15,多通道系统5通向其中,收集室15适于接收由熔体导体1分配的聚合物熔体24,熔体导体1被实施为熔体分配器,并将其连续地被供给到挤压喷嘴14。如从图2a到16b中可以看出的那样,多通道系统5具有输出7,适于将供给至挤压喷嘴14的聚合物熔体24引导到收集室15中。图1所示的挤压喷嘴14具有宽度b大于5,000mm的挤压喷嘴出口22。宽度b限定了由挤压设备制造的挤压产品30的宽度,在图1中挤压产品体现为薄膜。

[0169]

在用额外的方法制造熔体导体块4时,形成具有多个蜂窝状中空室17的中空室系统16,使得中空室系统16形成熔体导体块4。中空室系统16在这里仅被建议;它基本上通过整个熔化导体块4延伸。中空室系统16容纳多通道系统5,多通道系统5也是用额外的制造方法制造。因此,多通道系统5由围绕多通道系统5空间布置的中空室系统16支撑。

[0170]

在图2a中相对于指定的流动方向25,从设置在熔体导体块4的输入侧26上的输入6到设置于熔体导体块4的输出侧27上的、与输入6流体连接的多个输出7,熔体导体1通过多个串联设置的分支8、子分支10的多个级别9a、9b、和分开的熔体通道11的多个间隔的级别来分配多通道系统5的聚合物熔体24,在这种情况下,熔体导体块4被实施为熔体分配器块。因此,多通道系统5具有一个输入6和多个与输入6流体连接的输出7。因此,熔体导体块4的输入侧26上的输入6形成为输入开口,聚合物熔体24通过输入开口被供给到熔体导体块4的多通道系统5中。

[0171]

为简化起见,图2a中的多通道系统5只显示了一个分支8和子分支10的两级9a、9b。

其它子分支10和熔体通道基本上以类似的方式形成,以将聚合物熔体24分布在挤压喷嘴出口22的相应宽度b上。因此,三级或三级以上的子分支10也是可能的。在聚合物熔体24的流动的指定方向25上,a级12a的熔体通道11a布置在输入6和分支8之间,b级12b的熔体通道11b的子分支10布置在分支8和第一级9a之间,c级12c的熔体通道11c的子分支10布置在子分支10的第一级9a和子分支10的第二级9b之间。子分支10的第二级9b之后还有d级12d的熔体通道11d。图2a还示出了熔体通道11的数量随着每一级而增加;也就是说,一个a级的熔体通道11a被分成两个b级的熔体通道11b;b级的两个熔体通道11b中的每个依次分成两个c级的熔体通道11c;即,总共形成四个熔体通道11c等。换句话说,熔体通道11的数量在流动方向25上从一级到随后的另一级是加倍的。因此,多通道系统5及其熔体通道11、分支8和子分支10形式的单个空腔也通过额外的制造方法制造。此外,可以以收集室15、局部扩张部28、或接合部13的形式提供另外的空腔,这将在对可选实施例的进一步描述中更详细地解释。此外,空腔可以被实施为分配室或混合室(这里未示出)等。

[0172]

在该实施例中,a级12a的熔体通道11a的第一横截面小于b级12b的分开的熔体通道11b的第二局部横截面。b级12b的分开的熔体通道11b的每个局部横截面又大于c级12c的分开的熔体通道11c的局部横截面,等等。

[0173]

一个级别熔体通道11的局部横截面和直接在其上游或下游级别的熔体通道11的局部横截面之间的关系可以通过相应熔体通道的周长和横截面面积来确定,特别是在熔体通道11具有简单结构的情况下。这在图2b中示意性地示出。这里,源自一个公共熔体通道11a并分开的至少两个熔体通道11b的周长u2和横截面面积a2的大小取决于其中,u1是公共熔体通道11a的第一周长,a1是第一横截面积,u2是分开的熔体通道11b中的一个的第二周长,a2是第二横截面积,nk是分开的熔体通道11b的总数,并且x大于或等于-0.5,优选地值为至少0.5,优选地值为至少0.75,并且x的最大值为4,优选最大值为2.5,进一步优选最大值为1.5。

[0174]

对于熔体通道的横截面几何形状,其中在相应熔体通道的局部横截面中,最窄和最宽的位置靠近在一起,另一方面,如果仅根据分开的熔体通道的数量nk,建立待分开的熔体通道11a的第一横截面积a1和待分开的熔体通道11b的第二横截面积a2之间的关系,则可能是有利的。例如,在圆形横截面的情况下,相应熔体通道11a,11b的局部横截面的最窄和最宽位置是相同的,并对应于直径。

[0175]

因此,可根据以下因素来确定源自公共熔体通道11a并分开的至少两个熔体通道11b的横截面a2的大小a2=a1*(1/nk)

2/y

,其中a1是公共熔体通道11a的第一横截面积,a2是分开的熔体通道11b之一的第二横截面积,nk是分开的熔体通道11b的总数,并且y的值为2,优选地值为至少为2.5,进一步优选地值至少为2.85,并且y最大值为7,优选的最大值为5,进一步优选的最大值为3.35。如果多通道系统5的熔体通道11的局部横截面的形状偏离相应熔体通道11的长度的至少一半上的圆形横截面,优选地在相应熔体通道11的长度的至少2/3上,优选地在相应熔体通道11的长度的至少3/4上,则这是特别有利的。熔体通道11之间的这种几何关系可应用于上述所

有实施例。

[0176]

目前,在聚合物熔化物24的流动的指定方向25上,a级12a的熔体通道11a朝向输入6,并且相对于a级12a的熔体通道11a,b级12b的熔体通道11b朝向输出7。相对于第d级12d的熔体通道11d,c级12c的熔体通道11c朝向输入6,相对于a级12a、b级12b、和c级12c的熔体通道11,d级的熔体通道11d朝向相应的输出7。以这种方式,熔体导体1起到熔体分配器的作用。

[0177]

与图2相反,在图3中,这里未示出的第二可选熔体导体块4的第二可选多通道系统5,熔体导体1在挤压模具2和挤压设备3中以相反的顺序布置,并在该可选实施例的示例中被实施为熔体混合器。这是由于熔体导体1在熔体导体块4的输入侧26上具有多个输入6,在这种情况下为8个,通过这些输入,一个或多达8个相同的或至少部分不同的聚合物熔体24被组合至输出7,输出7流体连接到输入端6并被布置在熔体导体块4的输出侧27上。在当前情况下,未示出熔体导体块4,但是为了更清楚起见,仅示出多通道系统5。多通道系统5与图1和图2a中的实施例基本上相同地形成。唯一的区别在于聚合物熔体24不是通过多通道系统5分布的,而是通过多通道系统5可以组合多达8种不同的聚合物熔体24。目前多通道系统5还具有串联布置的多个分支8,子分支10的多个级别9a,9b、以及布置在它们之间的分开的熔体通道11a,11b,11c,11d的多个级别12a,12b,12c,12d;然而,可以看出从与聚合物熔体24流动的指定方向25相反的方向,即从输出侧27到输入侧26。

[0178]

与聚合物熔体24流动的指定方向25相反,a级12a的熔体通道11a布置在相应的输出7和分支8之间;b级12b的熔体通道11b布置在分支8和子分支10的第一级9a之间,以及在c级12c的熔体通道11c布置在子分支10的第一级9a和子分支10的第二级9b之间。d级12d熔体通道11d的也布置在子分支10的第二级9b的下游,这些级流体连接到输入6。因此,在聚合物熔体24流动的指定方向25上,熔体通道11的数量随着从输入6到输出7的每个级别而减少。也就是说,当前8个d级12d的熔体通道11d中的每两个被组合为c级12c的一个熔体通道11c,即,总共4个c级12c的熔体通道11c。四个c级12c的熔体通道11c中的每两个再次组合为一个b级12b的熔体通道11b,即总共两个b级12b的熔体通道11b,并且从两个b级12b的熔体通道11b,形成与输出7流体连接的一个a级熔体通道11a。

[0179]

与图1和图2a中的实施例相反的顺序,在聚合物熔体24流动的指定方向25上,各级熔体通道的局部横截面随着各较低级别而增加。在指定的聚合物熔化物24的流动的方向25上,a级12a的熔体通道11a朝向输出7,并且相对于a级12a的熔体通道11a,b级12b的熔体通道11b朝向输入6。相对于d级12d的熔体通道11d,c级12c的熔体通道11c朝向输出7,对于a级,b级和c级的12a,12b,12c的熔体通道11a,11b,11c,d级12d的熔体通道11d朝向输入6。因此,熔体导体1用作熔体混合器。

[0180]

图4示出了这里未示出的第三可选熔体导体块4的第三可选多通道系统。本发明的多通道系统5形成为熔体导体1的组合,熔体导体1部分地形成为熔体分配器,部分地形成为熔体混合器。类似于图2a中的实施例,在熔体导体块4的输入侧,首先提供进入多通道系统5的输入6,将a级12a的熔体通道11a分成多个d级12d的熔体通道11d。在聚合物熔体流动的指定方向25的下游,从d级12d的熔体通道11d开始,熔体通道11再次以与图3中的实施例类似的方式经由c’级12c'的熔体通道11c和b级12b'的熔体通道11b向下组合到a级12a'的熔体通道或向下组合到输出7。

[0181]

在图5中,示出了未示出的第四可选熔体导体块4的第四可选多通道系统5,在此也

示出了熔体导体1的组合,熔体导体1部分地形成为熔体混合器并且部分地形成为熔体分配器。然而,运行的方法与图4的实施例中所示的方法相反。在熔体导体块4的输入侧26上,熔体导体块4具有到多通道系统5的多个输入6,沿着聚合物熔体24的流动的指定方向25,以类似于图3的实施例的方式,流体直接连接到输入6的d级12d的熔体通道11d从一个级别到另一个级别直到a级12a的熔体通道11a而被组合。此外,以与图2a和2b中的实施例类似的方式,通过分支8,子分支10的多个级别9a',9b’以及间隔的12b’的熔体通道11b、12c’的熔体通道11c、12d’的熔体通道11d,从一级到另一级将a级12a的熔体通道11a分开,直到多个输出7布置于熔体导体块4的输出侧27。

[0182]

根据图4中的实施例和根据图5中的实施例的多通道系统5不限于这里描述的形状和布置。还可以在相应的多通道系统5的上游和/或下游提供形成为熔体分配器和/或熔体混合器的附加部分,其可以根据需要被实施和组合。然而,如果聚合物熔体24在输出7处总是具有相同的熔体历史,与它流过哪个熔体通道11或熔体通道序列无关,这是有利的。在八个d级12d的熔体通道11d的情况下,聚合物熔体24因此被分成最多八个不同的熔体流。关于这一点,聚合物熔体24的“相同历史”意味着当聚合物熔体24的所有熔体流到达输出7并流过相同数量的熔体通道11、分支8、和子分支10时,聚合物熔体24的所有熔体流已经穿过多通道系统5的相同路径。

[0183]

根据图6a到16b的实施例,在下文中描述的专门指形成为熔体分配器的熔体导体1,其中多通道系统5中的聚合物熔体24从相应的输入6分配到多个输出7。因此,熔体通道11的级别以及分支8和子分支10的级别的布置和编号类似于图1和2a所示的第一实施例。当然,以下实施例也适于将熔体导体1实现为熔体混合器或熔体混合器和熔体分配器的任意组合。

[0184]

在根据图1到5的实施例,在每种情况下多通道系统5基本上形成在一个平面上,因此相应的输入6和输出7以及所有的熔体通道11,分支8和子分支10布置在一个公共平面上。因此,至少三个自由度用于形成多通道系统5。

[0185]

相反,这里未示出的第五可选熔体导体块4的第五可选多通道系统5在图6a和6b中示出,多通道系统5使用五个自由度在空间上进行三维分支。如图6b清楚地所示,熔体通道11在聚合物熔化物24的流动方向上延伸,从输入6开始并且分布在几个级别上,至少部分向下,向左,向右,进入和离开叶层(leaf level)。因此,流体地连接到输入6的熔体通道11在分支8和子分支10处分支,并向下到输出7,在本布置中,输出7分布在两个基本上平行的平面上,子分支10的第一级9a形成为使得c级12b的熔体通道11c相对于b级熔体通道11b基本上旋转90

°

,使得从c级每个熔体通道11c开始,形成单独的分配系统29a-29d。第一和第二分配系统29a,29b被布置在一个平面上,第三和第四分配系统29c,29d布置在第二平面上,这两个平面基本上平行布置。

[0186]

通过这种熔体导体1,可以很容易地使聚合物熔体24不仅在宽度上以类似于图2a的方式均匀分布,而且在其横向方向上均匀分布,即在高度或深度上,取决于视线方向,使得聚合物熔体24可以从熔体导体块4的一个相当大的表面上出来。这尤其适用于制造长丝或无端长丝,尤其适用于通过多排喷嘴模具生产纺粘织物(spunbonded fabric)。

[0187]

不同于分支8和子分支10相对于熔体通道11的布置以及它们在三维空间中的布置,熔体通道11的局部横截面随着从一个级到下一级减小到输出7,每个级别12a-12e的熔

体通道11总是在所有分配系统29a-29d中对称地形成,并且聚合物熔体24的分离的熔体流具有相同的熔融历史。

[0188]

因此,第一和第二分配系统29a,29b或第一平面的输出7分别位于理论上直的第一条线上,而第三和第四分配系统29c,29d或第二平面的输出7位于理论上直的第二条线上。两条线和两个平面彼此平行地布置。由于所有的熔体通道11连接到单个输入6,所有的熔体流由于输送相同的聚合物熔体24而在相应的输出7处具有相同的材料特性。

[0189]

在附图7a至7d中,表示第六可选熔体导体块4的第六可选多通道系统5,这里未示出熔体导体块4,多通道系统5目前使用六个自由度对空间进行三维划分。在该实施例中,示出了b级12b的两个熔体通道11b部分地与全局加工方向18相反地延伸。全局加工方向18从聚合物熔体24的指定熔体流的输入6通向输出7。b级12b的每个熔体通道11b具有局部加工方向19,根据实施例和相应熔体通道11的延伸,所述局部加工方向19总是具有在熔体通道11的纵向方向上相同或变化的取向。如果局部加工方向19至少部分地与全局加工方向18相反地延伸,则是有利的。这在图7a中特别地示出。

[0190]

在当前情况下,多通道系统5的输入6和输出7基本上布置在第一平面上,b级12b的熔体通道11b部分横向延伸到该第一平面,使得子分支10的第一级9a布置在平行于第一平面的第二平面上。附接的c级12c的熔体通道11c部分地在第二平面上延伸,并且被引导回第一平面以进一步分配聚合物熔体24。通过在空间中三维地引导熔体通道11,特别是通过将熔体通道11的局部加工方向19部分地对着全局加工方向18引导,聚合物熔体24分布在较小的轴向结构空间内,即,在熔体导体1的全局加工方向18上。以这种方式,熔体导体1可以被构造成更紧凑。

[0191]

图8示出了具有第七可选多通道系统5的熔体导体1的第七可选熔体导体块4,在熔体通道11的布置,结构和引导方面,三维延伸的多通道系统5以与图7中的多通道系统5类似的方式实施。所示的是熔体导体块4中的多通道系统5的可能布置,这里仅示意性地示出为长方体,其中由于熔体通道11在空间中的三维引导,熔体导体块4可以构造成具有相对较大的宽度,同时在全局加工方向18上具有较低的构造高度和较低的轴向长度。利用这种熔体导体块4,可以分配聚合物熔体24,从而特别是可以生产每米宽度具有20至10,000根单丝的无纺布。

[0192]

图9示出了第八可选多通道系统5的第八可选实施例中的多通道系统5的分支8或子分支10的示例性实施例。图中示出,在熔体导体1至少部分地被实施为熔体分配器的情况下,a级12a的熔体通道11a可以经由分支8被分成三个b级12b的熔体通道11b。b级12b的三个熔体通道11b绕着a级12a的熔体通道11a均匀分布。也可设想围绕a级12a的熔体通道11a的不规则布置。相反地,在至少部分地形成为熔体混合器的熔体导体1中,三个熔体通道11b可以组合成一个熔体通道11a。

[0193]

图10示出了第九可选多通道系统5的第九可选实施例中的多通道系统5的分支8或子分支10的示例性实施例。图中示出,在熔体导体1至少部分地被实施为熔体分配器的情况下,a级12a的熔体通道11a可以经由分支8被分成四个b级12b的熔体通道11b。四个b级12b熔体通道11b绕着a级12a的熔体通道11a均匀分布。这里,围绕着a级12a的熔体通道11a的不规则布置也是可以想象的。反之亦然,对于至少部分地被实施为熔体混合器1的熔体导体,四个熔体通道11b可以组合成一个公共熔体通道11a。

[0194]

图11示出了具有第十可选多通道系统5的实施例的第十示例。多通道系统5基本上与图1中的多通道系统5相同。主要的区别在于,熔体分配器块4,这里是在c级12c的熔体通道11c的区域中,各自具有静态混合元件形式的静态功能元件21,用于影响指定的聚合物熔体24。相应的功能元件21被布置在c级12c的熔体通道11c的局部加宽28内,并实现聚合物熔体24的混合,混合物熔体24在c级12c的熔体通道11c内被引导和分配。以这种方式,可以保证在相应的熔体通道11中引导的聚合物熔体24的熔体股的均匀分布,特别是其流动和材料特性。因此,相应的功能元件21被布置在第一级9a的子分支10和第二级9b的子分支10之间的c级12c的熔体通道11c中的一个中。在局部加宽28之前和之后,c级12c的各个熔体通道11c的横截面尺寸和形状基本上相等。可选地,静态混合元件也可以直接设置在相应的熔体通道11中,而不是在局部扩张中。

[0195]

图12示出了具有第十一可选多通道系统5的实施例的第十一示例。多通道系统5基本上与图6a和6b中的多通道系统5相同。此外,熔体导体块4具有在多通道系统5的熔体通道11之间,这里在分配系统29a,29b,29c,29d的两个级别之间空间延伸的介质通道20,并实施流体引导。流体引导用于熔体导体块4的温度控制,并因此用于在多通道系统5中引导的聚合物熔体24的温度控制。介质通道20没有流体连接到多通道系统5的熔体通道11,并且在挤压设备3的操作期间实现熔体导体1的温度控制,特别是熔体导体块4a-4e的温度控制。此外,可以提供任何结构的任何数量的附加介质通道,其与熔体分配器块4中的多通道系统5的熔体通道11流体分离地布置。另外的介质通道也可以被实施为干燥轴,其适于例如容纳电线和/或测量单元。

[0196]

根据以下图13a和15b中的实施例的示例,当熔体导体块4具有彼此流体分离的第一多通道系统5a和第二多通道系统5b时,三个或多个多通道系统也是可以想到的,没有任何问题。

[0197]

图13a到13d示出了第十二可选实施例,其中两个多通道系统5a,5b被实现为彼此流体分离。换句话说,将第一聚合物熔体24导入第一多通道系统5a的第一输入6a,将第二聚合物熔体24导入第二多通道系统5b的第二输入6b,其中两种聚合物熔体24可具有相同或不同的性质。每个多通道系统5a,5b具有用于供给相应聚合物熔体24的相应输入6a,6b和用于将聚合物熔体24供给挤压喷嘴(这里未示出)的多个输出7a,7b。第一多通道系统5a以基本上类似于图2a中的多通道系统5的方式来实施。因此,我们参考相应的描述,其中为了简单起见,省略了相同附图标记的重复。

[0198]

第二多通道系统5b的a级12a的熔体通道11a从第二多通道系统5b的输入6a开始,首先平行于第一多通道系统5a的a级12a的熔体通道11a延伸。然而,在分支8之后,b级12b的熔体通道11b在这里相对于第一多通道系统5a旋转45

°

,使得第二多通道系统5b的b级,c级和d级12b,12c,12d的熔体通道11朝向第一多通道系统5a延伸,并且随着每个上升级连续地接近第一多通道系统5a的熔体通道11。这使得第二多通道系统5b的输出7b相对接近第一多通道系统5a的输出7a,以便由第二多通道系统5b分配的聚合物熔体的熔体流在输出7a,7b的区域中离开,与第一多通道系统5a分配的聚合物熔体24的熔体流的距离相对较低。

[0199]

在图13a的前视图中,第一多通道系统5a的输出7a和第二多通道系统5b的输出7b相互间隔地串联布置。另外,第一多通道系统5a的第一输出7a设置在第一直线上,第二多通道系统5b的第二输出7b设置在第二直线上,这些线基本上平行设置。换句话说,各个多通道

系统5a,5b的输出7a,7b被布置在彼此平行布置的两个平面上。以这种方式,可以生产出两层薄膜网,其各层可以具有相同或不同的材料特性。

[0200]

根据图14a至14c的第十三可选实施例示出了与前述根据图13a-13d的实施例相同的第十三可选实施例。主要的区别仅在于,多通道系统5a,5b的输出7a,7b不是彼此前后布置,而是相对于各自的聚合物熔体24的指定流动方向25或相对于各自的聚合物熔体24的全局加工方向18横向布置,彼此偏移。

[0201]

这可以在图14c中特别好地看到。第一多通道系统5a的每个输出7a被安排在第二多通道系统5b的两个输出7b之间。两个多通道系统5a,5b相互空间偏移地布置。这允许多通道系统5a,5b的输出7a,7b比图13a至13d中的实施例更加接近。

[0202]

图15a和15b示出了第十四可选实施例,其中两个多通道系统5a,5b彼此流体分离。将第一聚合物熔体24导入第一多通道系统5a的第一输入6a,将第二聚合物熔体24导入第二多通道系统5b的第二输入6b,其中两种聚合物熔体24可具有相同或不同的性质。因此,每个多通道系统5a,5b具有用于供给各自的聚合物熔体24的各自的输入6a,6b和用于向挤压喷嘴14供给各自的聚合物熔体24的多个输出7a,7b。第一多通道系统5a以基本上类似于图6a和6b中的多通道系统5的方式来实施,其中,b级12b的熔体通道11b中的每一个都分支到单独的分配系统29a,29b,29c,29d中。对于第一多通道系统5a的熔体通道11的布置,我们因此参考图6a和6b的描述。为了简单起见,除非绝对必要,否则省略了相同附图标记的重复。

[0203]

第二多通道系统5b被形成为与图2a中的实施例基本相同。唯一的区别在于,第二多通道系统5b的a级12a的熔体通道11a相对于第二多通道系统5b的c级和d级12c,12d的熔体通道11c,11d偏移。这里,第一多通道系统5a具有五级12a-12e的熔体通道11a-11e(类似于图6a和6b),第二多通道系统5b具有四级12a-12d的熔体通道11a-11d。

[0204]

第一多通道系统5a的第一输入6a被布置在中央,第二多通道系统5b的第二输入6b被布置成与其平行,因此偏心地用于多通道系统5a,5b的流体分离。第一多通道系统5a的a级12a的熔体通道11a平行于中心轴m,c级和d级12c,12d的熔体通道11c,11d和第二多通道系统5b的输出7b以及第一多通道系统5a的输入6a被设置在中心轴m上。因此,第二多通道系统5b的b级12b的熔体通道11b被实施为使得聚合物熔化物24从第一多通道系统5a的a级12a的熔体通道11a被引导到中心轴线m。以这种方式,实现了第一和第二分配系统29a,29b以及第三和第四分配系统29c,29d的输出7a被布置在距第二多通道系统5b的输出7b相等的距离处。

[0205]

换句话说,第一多通道系统5a的第一输出7a部分地布置在第一直线上,部分地布置在第二直线上,第二多通道系统5b的第二输出7b布置在第三直线上。这三条线基本上平行。换句话说,各个多通道系统5a,5b的输出7a,7b设置在相互平行的平面上。以这种方式,可以生产三层薄膜网,外层具有第一材料特性,内层被具有第二材料特性的外层包围。例如,当通过第二多通道系统5b分配在内平面上的聚合物熔体24由回收材料组成,并且通过第一多通道系统5a分配在两个外平面上的聚合物熔体24由尚未使用的材料制成时,这对于可持续生产的挤压产品是有利的。这有助于节省未使用的材料并同时再利用回收的材料。

[0206]

图16a和16b示出了第十五实施例,其中还形成了两个多通道系统5a,5b,其方式基本上类似于图13a至13d中的实施例。两个多通道系统5a,5b首先流体分离,第一聚合物熔体24被送入第一多通道系统5a的第一输入6a,第二聚合物熔体24被送入第二多通道系统5a的第二输入6b。与图13a至13d中的实施例的不同之处在于基本上包括以下事实:不是多通道

系统5a,5b中的每一个都具有单独的输出7a,7b,而是第一多通道系统5a具有与第二多通道系统5b的接合13,从而在多通道系统5a,5b的输出侧上提供共同使用的输出7。这里,两个多通道系统5a,5b的聚合物熔体24仅在离开熔体导体块4之前被简单地接合。以这种方式,两种聚合物熔体24的性质得到很大程度的保持,随后的雾化仅仅导致聚合物熔体24的相互粘附。因此,可以根据对挤压产品的要求来最优地调节不同聚合物熔体24的性质。作为替代方案,可以较早地从第一和第二多通道系统5a,5b连接聚合物熔体24,以特别地实现聚合物熔体的更好混合。

[0207]

在这一点上,要明确指出的是,如果需要的话,上述权利要求书或图中所描述的解决方案的特征也可以结合起来,以便累积实现这些特征、效果和优点。还明确地提及图1到图10中的实施例也可以用两个或多个多通道系统来实现。对于这些以及至图16b的其它实施例,还可以说熔体导体块4也可以用三个多通道系统,四个多通道系统,五个或更多个多通道系统来实现。

[0208]

应理解,上述实施方案仅是本发明的第一实施例,特别是根据本发明的熔体导体,挤压模具和挤压设备的第一实施例。因此,本发明的实施方式不限于这些实施例。在申请文件中公开的所有特征对于本发明来说都是必要的,只要它们单独地或组合地相对于现有技术是新颖的。

[0209]

这里所示的实施例仅仅是本发明的示例,因此不应被理解为限制。本领域技术人员所考虑的替代实施例同样包括在本发明的保护范围内。附图标记列表1

ꢀꢀꢀꢀꢀꢀ

熔体导体2

ꢀꢀꢀꢀꢀꢀ

挤压模具3

ꢀꢀꢀꢀꢀꢀ

挤压设备4

ꢀꢀꢀꢀꢀꢀ

熔体导体块5

ꢀꢀꢀꢀꢀꢀ

多通道系统5a

ꢀꢀꢀꢀꢀ

第一多通道系统5b

ꢀꢀꢀꢀꢀ

第二多通道系统6

ꢀꢀꢀꢀꢀꢀ

多通道系统输入6a

ꢀꢀꢀꢀꢀ

第一多通道系统输入6b

ꢀꢀꢀꢀꢀ

第二多通道系统输入7

ꢀꢀꢀꢀꢀꢀ

多通道系统输出7a

ꢀꢀꢀꢀꢀ

第一多通道系统输出7b

ꢀꢀꢀꢀꢀ

第二多通道系统输出8

ꢀꢀꢀꢀꢀꢀ

分支9a

ꢀꢀꢀꢀꢀ

第一级分支9b

ꢀꢀꢀꢀꢀ

第二级分支9c

ꢀꢀꢀꢀꢀ

第三级分支10

ꢀꢀꢀꢀꢀ

子分支11

ꢀꢀꢀꢀꢀ

熔体通道11a

ꢀꢀꢀꢀ

被分为第一级的熔体通道

11b

ꢀꢀꢀꢀ

被分为第二级的熔体通道11c

ꢀꢀꢀꢀ

被分为第三级的熔体通道11d

ꢀꢀꢀꢀ

被分为第四级的熔体通道11e

ꢀꢀꢀꢀ

被分为第五级的熔体通道12a

ꢀꢀꢀꢀ

熔体通道的第a级12a

’ꢀꢀ

熔体通道的第a’级12b

ꢀꢀꢀꢀ

熔体通道的第b级12b

’ꢀꢀ

熔体通道的第b’级12c

ꢀꢀꢀꢀ

熔体通道的第c级12c

’ꢀꢀ

熔体通道的第c’级12d

ꢀꢀꢀꢀ

熔体通道的第d级12d

’ꢀꢀ

熔体通道的第d’级12e

ꢀꢀꢀꢀ

熔体通道的第e级13

ꢀꢀꢀꢀꢀ

结合14

ꢀꢀꢀꢀꢀ

挤压喷嘴15

ꢀꢀꢀꢀꢀ

收集室16

ꢀꢀꢀꢀꢀ

中空收集室系统17

ꢀꢀꢀꢀꢀ

中空室18

ꢀꢀꢀꢀꢀ

全局加工方向19

ꢀꢀꢀꢀꢀ

局部加工方向20

ꢀꢀꢀꢀꢀ

介质通道21

ꢀꢀꢀꢀꢀ

静态功能元件22

ꢀꢀꢀꢀꢀ

挤压喷嘴输出23

ꢀꢀꢀꢀꢀ

提供单元24

ꢀꢀꢀꢀꢀ

聚合物熔体25

ꢀꢀꢀꢀꢀ

聚合物熔体流动方向26

ꢀꢀꢀꢀꢀ

熔体导体块输入侧27

ꢀꢀꢀꢀꢀ

熔体导体块输出侧28

ꢀꢀꢀꢀꢀ

熔体通道局部扩张29

ꢀꢀꢀꢀꢀ

聚合物30

ꢀꢀꢀꢀꢀ

挤压产品a1ꢀꢀꢀꢀꢀ

待分开熔体通道的第一横截面a2ꢀꢀꢀꢀꢀ

分开熔体通道的第二横截面b

ꢀꢀꢀꢀꢀꢀ

挤压喷嘴输出的宽度nkꢀꢀꢀꢀꢀ

分开熔体通道的总数u1ꢀꢀꢀꢀꢀ

待分开熔体通道的第一周长u2ꢀꢀꢀꢀꢀ

分开熔体通道的第二周长m

ꢀꢀꢀꢀꢀꢀ

中心轴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。