1.本发明涉及太阳能电池片切割技术,具体涉及一种太阳能电池片的制造方法。

背景技术:

2.太阳能电池具有清洁无污染、可再生、工作性能稳定等优点。太阳能电池也称光伏电池,其利用半导体界面的光生伏特效应,将太阳光的能量直接转换为电能。在转换过程中,通过吸收光产生电子空穴对,电子空穴对分离或扩散,实现发电电流的传输。根据结构和制备工艺的工艺不同,太阳能电池划分为不同的类型。以晶硅为基底的太阳能电池,在基底的一侧或两侧制备半导体层、电极形成电池片,接着将多个电池片进行焊接以进行串联或并联,然后封装形成组件,组件发电后通过逆变器回馈电网。

3.太阳能电池根据所用材料的不同可以分为:晶体硅太阳能电池、多元化合物薄膜太阳能电池、聚合物多层修饰电极型太阳能电池、硅基薄膜太阳能电池、有机太阳能电池,其中晶体硅太阳能电池是发展最成熟的,在应用中居主导地位。晶体硅太阳能电池包括多晶硅bsf太阳能电池、单晶硅perc太阳能电池、硅异质结太阳能电池等。

4.在晶体硅太阳能电池领域,太阳能电池半片技术是降低组件封装损失、提高组件功率的有效途径。

5.然而,现有技术对太阳能电池原片的切片效率和切片精度低。

技术实现要素:

6.因此本发明提供一种太阳能电池片的制造方法,以解决太阳能电池片电池片切片效率和切片精度低的问题。

7.为了解决上述技术问题,本发明提供一种太阳能电池片的制造方法,包括:形成太阳能电池原片,所述太阳能电池原片具有切割区,所述切割区包括沿第一方向排布的第一边缘切割区、中心切割区和第二边缘切割区,所述第一边缘切割区和所述第二边缘切割区位于所述中心切割区的两侧,所述第一方向平行于所述太阳能电池原片的正面和背面;提供切割功能集合模块,所述切割功能集合模块包括固定在一起的第一切割激光单元和加热激光单元,所述第一切割激光单元的光出射口和所述加热激光单元的光出射口位于所述切割功能集合模块的同侧,所述第一切割激光单元的光出射方向和所述加热激光单元的光出射方向在同一平面内;将所述切割功能集合模块设置在所述切割区上方且沿着自所述第一边缘切割区至所述第二边缘切割区的方向移动,所述加热激光单元在所述切割功能集合模块的移动方向上位于所述第一切割激光单元的后方,在所述切割功能集合模块移动的过程中,采用所述第一切割激光单元在所述第一边缘切割区中形成第一切割槽,采用所述加热激光单元加热所述中心切割区,采用所述第一切割激光单元在所述第二边缘切割区中形成第二切割槽,以使得所述太阳能电池原片沿所述切割区裂开。

8.可选的,所述第一切割激光单元包括脉冲激光器;所述加热激光单元包括红外激光器。

9.可选的,所述第一切割激光单元的激光波长范围为530nm-540nm,或,所述第一切割激光单元的激光波长范围为1000nm-1100nm。

10.可选的,所述第一切割激光单元的激光光斑直径为0.2mm-1.5mm。

11.可选的,所述第一切割激光单元的功率为100w-300w。

12.可选的,所述加热激光单元的激光波长范围为1000nm~1100nm。

13.可选的,所述加热激光单元的激光功率为30w-100w。

14.可选的,所述切割功能集合模块沿着切割区的扫描速度为200mm/s-500mm/s。

15.可选的,形成所述太阳能电池原片的步骤包括:提供半导体衬底层;在所述半导体衬底层的一侧形成第一导电类型半导体层,所述第一导电类型半导体层的导电类型与所述半导体衬底层的导电类型相反;在所述半导体衬底层的另一侧形成第二导电类型半导体层,第二导电类型半导体层与所述第一导电类型半导体层的导电类型与相反;在所述第一导电类型半导体层背向所述半导体衬底层的一侧形成第一透明导电层;在所述第二导电类型半导体层背向所述半导体衬底层的一侧形成第二透明导电层;在所述切割功能集合模块沿着自所述第一边缘切割区至所述第二边缘切割区的方向移动的过程中,所述切割功能集合模块设置在所述第二透明导电层背离所述第二导电类型半导体层的一侧;或者,在所述切割功能集合模块沿着自所述第一边缘切割区至所述第二边缘切割区的方向移动的过程中,所述切割功能集合模块设置在所述第一透明导电层背离所述第一导电类型半导体层的一侧。

16.可选的,所述切割功能集合模块还包括:第二切割激光单元;所述第二切割激光单元与所述第一切割激光单元固定,所述第一切割激光单元位于所述加热激光单元和所述第二切割激光单元之间,所述第二切割激光单元的光出射口和所述第一切割激光单元的光出射口位于所述切割功能集合模块的同侧,所述第二切割激光单元的光出射方向、所述第一切割激光单元的光出射方向和所述加热激光单元的光出射方向在同一平面内,所述第二切割激光单元的切割深度小于所述第一切割激光单元的切割深度;在所述切割功能集合模块沿着自所述第一边缘切割区至所述第二边缘切割区的方向移动的过程中,所述切割功能集合模块设置在所述第一透明导电层背离所述第一导电类型半导体层的一侧,所述第二切割激光单元在所述切割功能集合模块的移动方向上位于所述第一切割激光单元的前方。

17.可选的,所述第二切割激光单元的光出射方向、所述第一切割激光单元的光出射方向和所述加热激光单元的光出射方向平行。

18.可选的,还包括:在所述切割功能集合模块沿着自所述第一边缘切割区至所述第二边缘切割区的方向移动的过程中,采用所述第二切割激光单元在所述切割区的所述第一透明导电层中形成贯穿所述第一透明导电层的厚度的第三切割槽,所述第三切割槽的宽度分别大于所述第一切割槽的宽度和所述第二切割槽的宽度;所述第一切割槽位于部分所述第三切割槽底部的第一导电类型半导体层和半导体衬底层中;所述第二切割槽位于部分所述第三切割槽底部的第一导电类型半导体层和半导体衬底层中。

19.可选的,在所述切割功能集合模块沿着自所述第一边缘切割区至所述第二边缘切割区的方向移动的过程中,所述切割功能集合模块设置在所述第二透明导电层背离所述第二导电类型半导体层的一侧;所述切割功能集合模块设置在所述切割区上方且沿着自第一边缘切割区至第二边缘切割区的方向移动之前,所述太阳能电池片的制造方法还包括:采

用第二切割激光单元在所述切割区的所述第一透明导电层中形成贯穿所述第一透明导电层的厚度的第三切割槽;所述第三切割槽的宽度分别大于所述第一切割槽的宽度和所述第二切割槽的宽度;所述第一切割槽位于所述第一边缘切割区的所述第二导电类型半导体层和所述半导体衬底层中;所述第二切割槽位于所述第二边缘切割区的所述第二导电类型半导体层和所述半导体衬底层中。

20.可选的,所述第二切割激光单元为二氧化碳红外激光器。

21.可选的,所述第二切割激光单元的激光波长范围为10μm-11μm。

22.可选的,所述第二切割激光单元的激光光斑直径为0.05mm-1mm。

23.可选的,所述第二切割激光单元的功率为10w-50w。

24.可选的,还包括:形成所述第三切割槽的过程中,采用吹扫单元对所述第三切割槽进行吹扫。

25.可选的,所述吹扫单元与所述第二切割激光单元固定在一起。

26.可选的,所述切割功能集合模块包括冷却喷射单元,所述加热激光单元位于所述第一切割激光单元和所述冷却喷射单元之间,所述第一切割激光单元的光出射口、所述加热激光单元的光出射口、以及所述冷却喷射单元的喷射口位于所述切割功能集合模块的同侧,所述第一切割激光单元的光出射方向、所述加热激光单元的光出射方向、以及所述冷却喷射单元的中心喷射方向在同一平面内;在所述切割功能集合模块沿着自所述第一边缘切割区至所述第二边缘切割区的方向移动的过程中,采用所述冷却喷射单元喷射冷却物至所述切割区。

27.本发明的有益效果在于:

28.本发明的太阳能电池片的制造方法,所述太阳能电池原片具有切割区,所述切割区包括沿第一方向排布的第一边缘切割区、中心切割区和第二边缘切割区,采用所述第一切割激光单元在所述第一边缘切割区中形成第一切割槽,采用所述加热激光单元加热所述中心切割区,采用所述第一切割激光单元在所述第二边缘切割区中形成第二切割槽,以使得所述太阳能电池原片沿所述切割区裂开。由于所述第一切割激光单元和所述加热激光单元固定在一起,所述第一切割激光单元的光出射口和所述加热激光单元的光出射口位于所述切割功能集合模块的同侧,所述第一切割激光单元的光出射方向和所述加热激光单元的光出射方向在同一平面内,这样能保证所述第一切割激光单元的扫描路径和所述加热激光单元的扫描路径重合,提高了切片精度;其次,所述切割功能集合模块设置在所述切割区上方且沿着自所述第一边缘切割区至所述第二边缘切割区的方向移动,扫描一次即可完成对所述太阳能电池原片的切片,所述太阳能电池片的制造方法操作简单,提高了切片效率。

29.进一步,在所述切割功能集合模块沿着自所述第一边缘切割区至所述第二边缘切割区的方向移动的过程中,所述切割功能集合模块设置在所述第二透明导电层背离所述第二导电类型半导体层的一侧;或者,在所述切割功能集合模块沿着自所述第一边缘切割区至所述第二边缘切割区的方向移动的过程中,所述切割功能集合模块设置在所述第一透明导电层背离所述第一导电类型半导体层的一侧。当所述切割功能集合模块设置在所述第二透明导电层背离所述第二导电类型半导体层的一侧时,能保护所述第一导电类型半导体层和所述半导体衬底层构成的pn结,避免破坏pn结。

30.进一步,在所述切割功能集合模块沿着自所述第一边缘切割区至所述第二边缘切

割区的方向移动的过程中,采用所述第二切割激光单元在所述切割区的所述第一透明导电层中形成贯穿所述第一透明导电层的厚度的第三切割槽,或,所述切割功能集合模块设置在所述切割区上方且沿着自第一边缘切割区至第二边缘切割区的方向移动之前,所述太阳能电池片的制造方法还包括:采用第二切割激光单元在所述切割区的所述第一透明导电层中形成贯穿所述第一透明导电层的厚度的第三切割槽。第三切割槽两侧的第一透明导电层相互分离。由于所述第三切割槽的宽度分别大于所述第一切割槽的宽度和所述第二切割槽的宽度,因此使得所述第一切割激光单元在所述第一边缘切割区的切割位置至所述第一透明导电层的边缘有一定的距离,所述第一切割激光单元在所述第二边缘切割区的切割位置至所述第一透明导电层的边缘有一定的距离,这样能避免第一切割激光单元的激光作用在第一透明导电层上,因此所述太阳能电池原片沿所述切割区裂开之后形成的太阳能电池片中的第一透明导电层的边缘距离断裂面的边缘有一段适当的距离,这确保所述第一透明导电层与所述半导体衬底层之间的电隔离,进而避免形成第一透明导电层或者半导体衬底层的残留碎片导致第一导电类型半导体层与半导体衬底层导通,降低半导体衬底层中的载流子与来自第一导电类型半导体层中的相反导电类型的载流子发生复合的几率,避免因切割造成的光电转化效率降低。

31.进一步,形成所述第三切割槽的过程中,采用吹扫单元对所述第三切割槽进行吹扫,将切割过程中的残留碎片吹走,可以防止碎片与所述第一导电类型半导体层和所述半导体衬底层构成的pn结电导通。进一步,在所述切割功能集合模块沿着自所述第一边缘切割区至所述第二边缘切割区的方向移动的过程中,采用所述冷却喷射单元喷射冷却物至所述切割区,在加热激光单元加热所述中心切割区后增加喷射冷却物的动作,在所述激光加热区域形成较大的温度梯度差,在热应力的作用下,所述太阳能电池原片顺着开槽方向自然裂开,此种切割方式对于太阳能电池片损伤很低。

附图说明

32.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

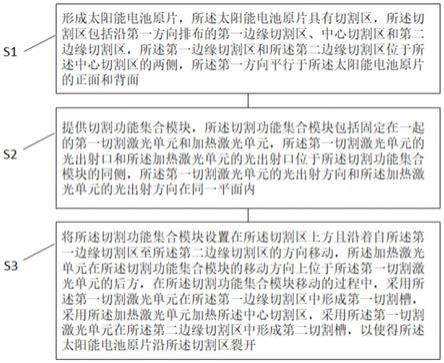

33.图1为本发明一实施例提供的太阳能电池片的制造过程的流程图;

34.图2为本发明一实施例提供的太阳能电池片的制造方法中太阳能电池原片的结构示意图;

35.图3为本发明一实施例提供的太阳能电池片的制造方法中太阳能电池原片的俯视图;

36.图4为本发明一实施例提供的切割功能集合模块的结构示意图;

37.图5为本发明一实施例提供的太阳能电池片的制造方法中太阳能电池原片的仰视图;

38.图6为本发明一实施例提供的太阳能电池片的制造方法中太阳能电池原片切片过程中的结构示意图;

39.图7为本发明一实施例提供的太阳能电池片的制造方法中太阳能电池原片切片过

程中的仰视图;

40.图8为本发明一实施例提供的太阳能电池片的制造方法中太阳能电池原片切片过程中的结构示意图;

41.图9为本发明一实施例提供的太阳能电池片的制造方法中太阳能电池原片切片过程中的俯视图。

42.附图标记:

43.100-太阳能电池原片;101-半导体衬底层;102-第一导电类型半导体层;103-第二导电类型半导体层;104-第一透明导电层;105-第二透明导电层;106-第一钝化层;107-第二钝化层;a-第一边缘切割区;b-中心切割区;c-第二边缘切割区;x-第一方向;a-切割功能集合模块;1-第一切割激光单元;2-加热激光单元;3-第二切割激光单元;4-冷却喷射单元;5-吹扫单元;11-第一切割槽;12-第二切割槽;13-第三切割槽;11

’‑

第一切割槽;12

’‑

第二切割槽。

具体实施方式

44.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

46.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

47.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

48.实施例1

49.本实施例提供一种太阳能电池片的制造方法,参考图1,包括以下步骤:

50.步骤s1:形成太阳能电池原片,所述太阳能电池原片具有切割区,所述切割区包括沿第一方向排布的第一边缘切割区、中心切割区和第二边缘切割区,所述第一边缘切割区和所述第二边缘切割区位于所述中心切割区的两侧,所述第一方向平行于所述太阳能电池原片的正面和背面;

51.步骤s2:提供切割功能集合模块,所述切割功能集合模块包括固定在一起的第一切割激光单元和加热激光单元,所述第一切割激光单元的光出射口和所述加热激光单元的光出射口位于所述切割功能集合模块的同侧,所述第一切割激光单元的光出射方向和所述加热激光单元的光出射方向在同一平面内;

52.步骤s3:将所述切割功能集合模块设置在所述切割区上方且沿着自所述第一边缘切割区至所述第二边缘切割区的方向移动,所述加热激光单元在所述切割功能集合模块的移动方向上位于所述第一切割激光单元的后方,在所述切割功能集合模块移动的过程中,采用所述第一切割激光单元在所述第一边缘切割区中形成第一切割槽,采用所述加热激光单元加热所述中心切割区,采用所述第一切割激光单元在所述第二边缘切割区中形成第二切割槽,以使得所述太阳能电池原片沿所述切割区裂开。

53.本实施例中,由于所述第一切割激光单元和所述加热激光单元固定在一起,所述第一切割激光单元的光出射口和所述加热激光单元的光出射口位于所述切割功能集合模块的同侧,所述第一切割激光单元的光出射方向和所述加热激光单元的光出射方向在同一平面内,这样能保证第一切割激光单元的扫描路径和加热激光单元的扫描路径重合,提高了切片精度;其次,所述切割功能集合模块设置在所述切割区上方且沿着自所述第一边缘切割区至所述第二边缘切割区的方向移动,扫描一次即可完成对太阳能电池原片的切片,因此提高了切片效率。

54.在步骤s1中,具体的,太阳能电池原片为异质结太阳能电池原片,参考图2,形成所述太阳能电池原片100的步骤包括:提供半导体衬底层101;在所述半导体衬底层101的一侧形成第一导电类型半导体层102,所述第一导电类型半导体层102的导电类型与所述半导体衬底层101的导电类型相反;在所述半导体衬底层101的另一侧形成第二导电类型半导体层103,所述第二导电类型半导体层103与所述第一导电类型半导体层102的导电类型与相反;在所述第一导电类型半导体层102背向所述半导体衬底层101的一侧形成第一透明导电层104;在所述第二导电类型半导体层103背向所述半导体衬底层101的一侧形成第二透明导电层105。

55.在一个实施例中,继续参考图2,形成所述太阳能电池原片100的步骤还包括:在所述半导体衬底层101的一侧形成第一导电类型半导体层102之前,在所述半导体衬底层101一侧表面形成第一钝化层106,所述第一钝化层106位于所述第一导电类型半导体层102与所述半导体衬底层101之间;在所述半导体衬底层101的另一侧形成第二导电类型半导体层103之前,在所述半导体衬底层101另一侧表面形成第二钝化层107;所述第二钝化层107位于所述第二导电类型半导体层103与所述半导体衬底层101之间。

56.具体的,在本实施例中,所述半导体衬底层101为n型轻掺杂的单晶硅层,所述第一导电类型半导体层102为p型重掺杂的非晶硅层或者p型重掺杂的多晶硅层。

57.具体的,在本实施例中,所述第二导电类型半导体层103为n型重掺杂的非晶硅层或者n型重掺杂的多晶硅层。

58.在步骤s1中,具体的,参考图3,所述太阳能电池原片100具有切割区,所述切割区包括沿第一方向排布的第一边缘切割区a、中心切割区b和第二边缘切割区c,所述第一边缘切割区a和所述第二边缘切割区c位于所述中心切割区b的两侧,所述第一方向x平行于所述太阳能电池原片100的正面和背面。

59.在步骤s2中,具体的,参考图4,所述切割功能集合模块a包括固定在一起的第一切割激光单元1和加热激光单元2,所述第一切割激光单元1的光出射口和所述加热激光单元2的光出射口位于所述切割功能集合模块a的同侧,所述第一切割激光单元1的光出射方向和所述加热激光单元2的光出射方向在同一平面内。

60.在一个实施例中,所述第一切割激光单元1包括脉冲激光器。

61.在一个实施例中,所述第一切割激光单元1的激光波长范围为530nm-540nm;例如535nm。在其他实施例中,所述第一切割激光单元1的激光波长范围为1000nm-1100nm;例如1064nm。

62.在一个实施例中,所述第一切割激光单元1的激光光斑直径为0.2mm-1.5mm,例如1mm。

63.在一个实施例中,所述第一切割激光单元1的功率为100w-300w,例如200w。

64.在一个实施例中,所述加热激光单元2包括红外激光器;在其他实施例中,所述加热激光单元2还可以包括其他类型的激光器。

65.在一个实施例中,所述加热激光单元2的激光波长范围为1000nm-1100nm;例如1064nm。

66.在一个实施例中,所述加热激光单元2的激光功率为30w-100w,例如50w;在该范围内,可在高效实现裂片和对半导体衬底层造成较小损伤之间取得平衡。

67.在一个实施例中,所述切割功能集合模块a沿着切割区的扫描速度为200mm/s-500mm/s,例如300mm/s。若所述切割功能集合模块a沿着切割区的扫描速度小于200mm/s,则激光切割的效率受到影响;若所述切割功能集合模块a沿着切割区的扫描速度大于500mm/s,则所述切割功能集合模块a沿着切割区的扫描速度过快,可能导致所述太阳能电池原片难以裂片。

68.本实施例中,在步骤s3中,在所述切割功能集合模块a沿着自所述第一边缘切割区a至所述第二边缘切割区c的方向移动的过程中,结合参考图6与图7,所述切割功能集合模块a设置在所述第一透明导电层104背离所述第一导电类型半导体层102的一侧,具体的,参考图3,采用所述第一切割激光单元1在所述第一边缘切割区a中的第一导电类型半导体层102和半导体衬底层101中形成第一切割槽11,采用所述加热激光单元2加热所述中心切割区b的第一导电类型半导体层102、第一钝化层106和半导体衬底层101;采用所述第一切割激光单元1在所述第二边缘切割区c的第一导电类型半导体层102和半导体衬底层101中形成第二切割槽12,以使得所述太阳能电池原片100沿所述切割区裂开。

69.进一步的,在步骤s2中,本实施例中,继续参考图4,所述切割功能集合模块a还包括:第二切割激光单元3;所述第二切割激光单元3与所述第一切割激光单元1固定,所述第一切割激光单元1位于所述加热激光单元2和所述第二切割激光单元3之间,所述第二切割激光单元3的光出射口和所述第一切割激光单元1的光出射口位于所述切割功能集合模块a的同侧,所述第二切割激光单元3的光出射方向、所述第一切割激光单元1的光出射方向和所述加热激光单元2的光出射方向在同一平面内,所述第二切割激光单元3的切割深度小于所述第一切割激光单元1的切割深度,所述第二切割激光单元3在所述切割功能集合模块a的移动方向上位于所述第一切割激光单元1的前方。

70.在一个实施例中,所述第二切割激光单元3的光出射方向、所述第一切割激光单元1的光出射方向和所述加热激光单元2的光出射方向平行。

71.进一步的,在步骤s3中,本实施例中,参考图5,在所述切割功能集合模块a沿着自所述第一边缘切割区a至所述第二边缘切割区c的方向移动的过程中,采用所述第二切割激光单元3在所述切割区的所述第一透明导电层104中形成贯穿所述第一透明导电层104的厚

度的第三切割槽13,所述第三切割槽13的宽度分别大于所述第一切割槽11的宽度和所述第二切割槽12的宽度;所述第一切割槽11位于部分所述第三切割槽13底部的第一导电类型半导体层102和所述半导体衬底层101中;所述第二切割槽12位于部分所述第三切割槽13底部的第一导电类型半导体层102和所述半导体衬底层101中。

72.所述第三切割槽13两侧的第一透明导电层104相互分离。由于所述第三切割槽13的宽度分别大于所述第一切割槽11的宽度和所述第二切割槽12的宽度,因此使得第一切割激光单元1在所述第一边缘切割区a的切割位置至所述第一透明导电层104的边缘有一定的距离,所述第一切割激光单元1在第二边缘切割区c的切割位置至所述第一透明导电层104的边缘有一定的距离,这样能避免第一切割激光单元1的激光作用在第一透明导电层104上,因此所述太阳能电池原片100沿所述切割区裂开之后形成的太阳能电池片中的第一透明导电层104的边缘距离断裂面的边缘有一段适当的距离,这确保第一透明导电层104与半导体衬底层101之间的电隔离,进而避免形成第一透明导电层104或者半导体衬底层101的残留碎片导致第一导电类型半导体层104与半导体衬底层101导通,降低半导体衬底层101中的载流子与来自第一导电类型半导体层104中的相反导电类型的载流子发生复合的几率,避免因切割造成的光电转化效率降低。

73.需要说明的是,所述切割功能集合模块a沿着自所述第一边缘切割区a至所述第二边缘切割区c的方向移动的过程中,当所述第二切割激光单元3移动至所述第一边缘切割区a的上方时,所述第二切割激光单元3对所述第一边缘切割区a的第一透明导电层104进行切割,当所述第二切割激光单元3移动至中心切割区b的上方时,所述第二切割激光单元3对中心切割区b的第一透明导电层104进行切割,当所述第二切割激光单元3移动至第二边缘切割区c的上方时,所述第二切割激光单元3对所述第二边缘切割区c的第一透明导电层104进行切割。所述切割功能集合模块a沿着自所述第一边缘切割区a至所述第二边缘切割区c的方向移动的过程中,当所述第一切割激光单元1移动至所述第一边缘切割区a上方时,所述第一切割激光单元1开启并切割第一边缘切割区a以形成所述第一切割槽11,当所述第一切割激光单元1移动至所述中心切割区b的上方时,关闭所述第一切割激光单元1,当所述第一切割激光单元1移动至所述第二边缘切割区c上方时,所述第一切割激光单元1开启并切割所述第二边缘切割区c以形成所述第二切割槽12;至少当所述加热激光单元2移动至所述中心切割区b的上方时,所述加热激光单元2开启。

74.在一个实施例中,所述第一切割槽11的长度为200μm-400μm,例如300um;若所述第一切割槽11的长度小于200μm,则无法对所述太阳能电池原片100沿所述切割区裂开提供足够的导向支持;若所述第一切割槽11的长度大于400μm,则对所述第一透明导电层104造成较多损伤,不利于太阳能电池片的光电转化效率。因此所述第一切割槽11的长度在200μm-400μm的范围内,可为所述太阳能电池原片100沿所述切割区裂开提供足够的导向支持和尽量对第一透明导电层104造成较小损伤之间取得平衡。

75.在一个实施例中,所述第一切割槽11的宽度为10μm-60μm,例如50um;若所述第一切割槽11的宽度小于10μm,则无法对所述太阳能电池原片100沿所述切割区裂开提供足够的导向支持;若所述第一切割槽11的宽度大于60μm,则对所述第一透明导电层104造成较多损伤,不利于所述太阳能电池原片100的光电转化效率。因此所述第一切割槽11的宽度在10μm-60μm的范围内,可为所述太阳能电池原片100沿所述切割区裂开提供足够的导向支持和

尽量对所述第一透明导电层104造成较小损伤之间取得平衡。

76.在一个实施例中,所述第一切割槽的深度为20μm-80μm,例如60um;若所述第一切割槽的深度小于20μm,则无法对所述太阳能电池原片100沿所述切割区裂开提供足够的导向支持;若所述第一切割槽11的深度大于80μm,则会对所述太阳能电池原片100造成损伤。因此所述第一切割槽11的深度在20μm-80μm的范围内,可为所述太阳能电池原片100沿所述切割区裂开提供足够的导向支持同时不会对所述太阳能电池原片100造成损伤。

77.在一个实施例中,所述第二切割槽12的长度为200μm-400μm,例如300um;若所述第二切割槽12的长度小于200μm,则无法对所述太阳能电池原片100沿所述切割区裂开提供足够的导向支持;若所述第二切割槽12的长度大于400μm,则对所述第一透明导电层104造成较多损伤,不利于太阳能电池片的光电转化效率。因此所述第二切割槽12的长度在200μm-400μm的范围内,可为所述太阳能电池原片100沿所述切割区裂开提供足够的导向支持和尽量对第一透明导电层104造成较小损伤之间取得平衡。

78.在一个实施例中,所述第二切割槽12的宽度为10μm-60μm,例如50um;若所述第二切割槽12的宽度小于10μm,则无法对所述太阳能电池原片100沿所述切割区裂开提供足够的导向支持;若所述第二切割槽12的宽度大于60μm,则对所述第一透明导电层104造成较多损伤,不利于所述太阳能电池原片100的光电转化效率。因此所述第二切割槽12的宽度在10μm-60μm的范围内,可为所述太阳能电池原片100沿所述切割区裂开提供足够的导向支持和尽量对所述第一透明导电层104造成较小损伤之间取得平衡。

79.在一个实施例中,所述第二切割槽12的深度为20μm-80μm,例如60um;若所述第二切割槽12的深度小于20μm,则无法对所述太阳能电池原片100沿所述切割区裂开提供足够的导向支持;若所述第二切割槽12的深度大于80μm,则会对所述太阳能电池原片100造成损伤。因此所述第二切割槽深度在20μm-80μm的范围内,可在为各膜层自然裂开提供足够的导向支持同时不会对所述太阳能电池原片100造成损伤。

80.在一个实施例中,所述第一切割槽11的深度在所述太阳能电池原片100中的半导体衬底层101中的深度为所述半导体衬底层101的厚度的1/3;所述第二切割槽12的深度在所述太阳能电池原片100中的半导体衬底层101中的深度为所述半导体衬底层101的厚度的1/3,如此可对所述太阳能电池原片100造成足够的缺陷深度,以保证所述太阳能电池原片100沿所述切割区裂开。

81.在本实施例中,所述第三切割槽13的宽度大于所述第一切割槽11的宽度和第二切割槽12的宽度,因此使得所述第一切割激光单元1在所述第一边缘切割区a的切割位置至所述第一透明导电层104的边缘有一定的距离,所述第一切割激光单元1在所述第二边缘切割区c的切割位置至所述第一透明导电层104的边缘有一定的距离,这样能避免所述第一切割激光单元1的激光作用在第一透明导电层104上,并且所述第三切割槽13贯穿所述第一透明导电层104的厚度仅暴露所述第一导电类型半导体层102,在形成所述第三切割槽13时对所述第一导电类型半导体层102仅造成极小损伤或未造成损伤。

82.在一个实施例中,所述第二切割激光单元3为二氧化碳红外激光器;在其他实施例中,所述第二切割激光单元3还可以为其他类型的激光器。二氧化碳红外激光器的波长较长,所述第二切割激光单元3只烧蚀所述第一透明导电层104,所述第二切割激光单元3对所述第一导电类型半导体层102和所述第一钝化层106的损伤较小,有助于降低激光切割造成

的效率损失。

83.在一个实施例中,所述第二切割激光单元3的激光波长范围为10μm-11μm;例如10.6um。

84.在一个实施例中,所述第二切割激光单元3的激光光斑直径为0.05mm-1mm,例如0.1mm;若所述第二切割激光单元3的激光光斑直径小于0.05mm;则难以进行激光切割;若所述第二切割激光单元3的激光光斑直径大于1mm;则可能对所述第一透明导电层104造成较多损伤。所述第二切割激光单元3的激光光斑直径在0.05mm-1mm范围,可在高效实现切割和对所述第一透明导电层104造成较小损伤之间取得平衡。

85.进一步的,本实施例中,所述切割功能集合模块a还包括:冷却喷射单元4,所述加热激光单元2位于所述第一切割激光单元1和所述冷却喷射单元4之间,所述第一切割激光单元1的光出射口、所述加热激光单元2的光出射口、以及所述冷却喷射单元4的喷射口位于所述切割功能集合模块a的同侧,所述第一切割激光单元1的光出射方向、所述加热激光单元2的光出射方向、以及所述冷却喷射单元4的中心喷射方向在同一平面内。

86.本实施例中,在所述切割功能集合模块a沿着自所述第一边缘切割区至所述第二边缘切割区的方向移动的过程中,采用所述冷却喷射单元4喷射冷却物至所述切割区,在所述加热激光单元加热所述中心切割区后增加喷射冷却物的动作,在激光加热区域形成较大的温度梯度差,在热应力的作用下,所述太阳能电池原片100顺着开槽方向自然裂开,此种切割方式对于电池片损伤很低。

87.冷却喷射单元4包括冷却喷液单元或者冷却喷气单元,冷却喷液单元适于喷射冷却液,冷却液例如为冷却水,冷却喷气单元适于喷射冷却气,冷却气例如为空气,氮气。

88.在其他实施例中,切割功能集合模块中不设置冷却喷射单元4,在所述切割功能集合模块沿着自所述第一边缘切割区至所述第二边缘切割区的方向移动的过程中,采用所述第一切割激光单元在所述第一边缘切割区中形成第一切割槽,采用所述加热激光单元加热所述中心切割区,采用所述第一切割激光单元在所述第二边缘切割区中形成第二切割槽,以使得所述太阳能电池原片沿所述切割区自然裂开。

89.在一个实施例中,所述切割功能集合模块a还包括:吹扫单元5(参考图4),所述吹扫单元5与所述第二切割激光单元3固定在一起。

90.进一步的,本实施例中,形成所述第三切割槽13的过程中,采用吹扫单元5对所述第三切割槽13进行吹扫可以防止碎片与所述第一导电类型半导体层102和所述半导体衬底层101构成的pn结电导通。

91.在其他实施例中,切割功能集合模块中也可以不设置吹扫单元。

92.需指出的是,本发明的方案不仅针对太阳能电池原片100切割一半后形成的半片太阳能电池片,还可适用于其他比例切割的太阳能电池片,例如1/3片、1/5片等,或是非矩形的,例如为三角形、平行四边形等其他图形的太阳能电池片。

93.经测试,本方案的太阳能电池片的制造方法与现有技术中太阳能电池片的制造方法相比,填充因子提高了0.96%,光电转化效率提高了0.15%,可见本方案提供的太阳能电池片的制造方法中的切割方式,在一定程度上使太阳能电池片的性能得到了改善。

94.实施例2

95.本实施例提供一种太阳能电池片的制造方法,与前一实施例的区别在于:结合参

考图8和图9,在切割功能集合模块a沿着自所述第一边缘切割区至所述第二边缘切割区的方向移动的过程中,切割功能集合模块a设置在所述第二透明导电层105背离所述第二导电类型半导体层103的一侧;所述切割功能集合模块a设置在所述切割区上方且沿着自所述第一边缘切割区a至所述第二边缘切割区c的方向移动之前,所述太阳能电池片的制造方法还包括:采用所述第二切割激光单元3在所述切割区的所述第一透明导电层104中形成贯穿所述第一透明导电层104的厚度的第三切割槽13;所述第三切割槽13的宽度分别大于所述第一切割槽11’的宽度和所述第二切割槽12’的宽度;所述第一切割槽11’位于所述第一边缘切割区a的所述第二导电类型半导体层103和所述半导体衬底层101中;所述第二切割槽12’位于所述第二边缘切割区c的所述第二导电类型半导体层103和所述半导体衬底层101中。

96.当所述切割功能集合模块a设置在所述第二透明导电层105背离所述第二导电类型半导体层103的一侧时,能保护所述第一导电类型半导体层102和所述半导体衬底层101构成的pn结,避免破坏pn结。

97.关于本实施例与前一实施例相同的内容,不再详述。

98.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。