1.本技术涉及保鲜技术领域,特别涉及一种控氧装置和厨房电器。

背景技术:

2.长途运输中、仓储中的果蔬保鲜中,减少氧气充氮保鲜一直以来在国内外都得于广泛运用。但是,在家电领域,由于技术的局限性,例如排氧效率低,未能具体有效运用。

技术实现要素:

3.本技术提供一种控氧装置和厨房电器,以解决现有技术中厨房电器内控氧装置排氧效率低的技术问题。

4.为解决上述技术问题,本技术采用的一个技术方案是提供一种控氧装置,该控氧装置用于对控氧空间进行排氧,该控氧装置包括气泵和吸附塔:

5.气泵包括进气口和出气口,气泵的进气口连通控氧空间;

6.吸附塔包括进气口、出气口和排氧口,吸附塔的进气口连通于气泵的出气口,吸附塔的出气口连通于控氧空间;

7.排氧口的出气流量和气泵的进气口的进气流量的比例为1/100~1/6。

8.其中,排氧口的出气流量为0.1l/min~0.5l/min,气泵的进气口的进气流量为3l/min~10l/min。

9.其中,气泵的气压为30kpa~100kpa。

10.其中,控氧装置包括至少两个缓冲罐,至少两个缓冲罐依次连通,至少两个缓冲罐中的第一个缓冲罐的进气口连通于吸附塔的出气口,最后一个缓冲罐的出气口连通于控氧空间。

11.其中,控氧装置还包括储氧罐,吸附塔的排氧口连通于储氧罐。

12.其中,吸附塔、缓冲罐和储氧罐由一体式的罐塔和底板构成,罐塔包括构成吸附塔、缓冲罐和储氧罐的多个腔体、底板盖设于罐塔以密封多个腔体,并使多个腔体分别形成相互隔离的吸附塔、缓冲罐和储氧罐。

13.其中,吸附塔、缓冲罐和储氧罐均为圆柱形,具有相同的高度,且并排设置于同一水平高度。

14.其中,吸附塔、缓冲罐和储氧罐的直径均为20mm~40mm,高度均为100mm~160mm;

15.吸附塔中设置有沸石分子筛颗粒,沸石分子筛颗粒的尺寸为0.4mm~0.8mm。

16.其中,控氧装置包括阀门组件;气泵的出气口通过阀门组件的进气通道连通于吸附塔的进气口,吸附塔的出气口通过阀门组件的出气通道连通于控氧空间。

17.其中,吸附塔的进气口和出气口设置于吸附塔的顶端,排氧口设置于吸附塔的底端;缓冲罐的进气口和出气口均设置于缓冲罐的顶端;储氧罐的进气口设置于储氧罐的底端;

18.控氧装置包括气路板,设置于吸附塔、缓冲罐和储氧罐的顶端;气路板上形成有第

一气路、第二气路和第三气路,第一气路连通吸附塔的出气口和阀门组件的出气通道,第二气路连通阀门组件的出气通道和第一缓冲罐;第三气路连通阀门组件的进气通道和吸附塔的进气口。

19.其中,控氧装置还包括控制设备,控制设备连接于阀门组件,

20.控制设备控制阀门组件进气通道开启,使气泵将控氧空间的空气加压传输至吸附塔,吸附塔过滤出空气中的氧气,由吸附塔的出气口排出,并吸附余气;控制设备控制阀门组件的进气通道关闭,使气泵停止向吸附塔加压传输空气,吸附塔释放余气,经由吸附塔的进气口及阀门组件的出气通道排至控氧空间。

21.其中,控制设备包括氧气检测器,用于检测控氧空间的含氧量,控制设备基于控氧空间的氧含量控制气泵和阀门组件的运行;和/或,

22.控制设备包括开合检测器,用于检测控氧空间的启闭情况,控制设备基于控氧空间的启闭情况控制气泵和阀门组件的运行。

23.其中,吸附塔包括两个,两个吸附塔分为第一吸附塔和第二吸附塔;阀门组件对应每一第一吸附塔具有一第一进气通道和一第一出气通道,对应每一第二吸附塔具有一第二进气通道和一第二出气通道;交替控制阀门组件中第一进气通道开启和第二进气通道关闭,或者第一出气通道关闭和第二出气通道开启。

24.为解决上述技术问题,本技术采用的一个技术方案是提供一种厨房电器,该厨房电器包括上述控氧装置,控氧装置连通于厨房电器内的控氧空间。

25.本技术的控氧装置中排氧口的出气流量和气泵的进气口的进气流量的比例为1/100~1/6,即本技术的控氧装置通过排氧口小流量排出富氧气体,以在控氧装置通过排氧口排除氧气量一定的情况下,降低从排氧口排出的气体总量,从而可以保证从排氧口排出的气体的含氧量比较高,且避免通过排氧口排出大量非氧气体,进而保证控氧装置对控氧空间的排氧效率。

附图说明

26.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,其中:

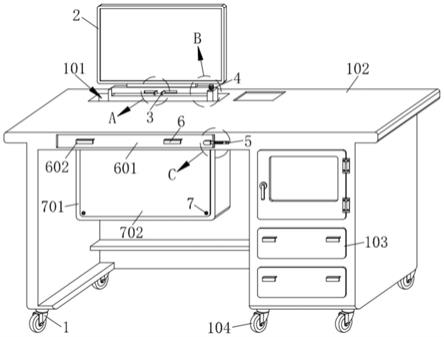

27.图1是本技术一实施例厨房电器的结构示意图;

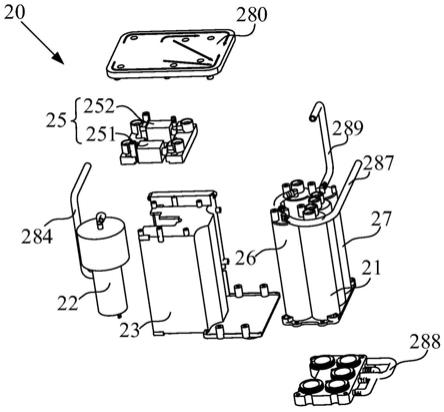

28.图2是本技术一实施例控氧装置的分解示意图;

29.图3是本技术一实施例控氧装置中气泵的安装示意图;

30.图4是本技术一实施例控氧装置中气体流动示意图;

31.图5是本技术一实施例控氧装置中气路示意图;

32.图6是本技术一实施例控氧装置中气路板示意图;

33.图7是本技术另一实施例控氧装置的结构示意图。

具体实施方式

34.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本技术保护的范围。

35.需要说明,若本技术实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

36.另外,若本技术实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本技术要求的保护范围之内。

37.请参阅图1所示,厨房电器1包括控氧空间10和控氧装置20。控氧装置20对控氧空间10内的气体进行排氧并重新返还至控氧空间10,通过控氧装置20对控氧空间10内的气体进行排氧,以降低控氧空间10内气体的氧含量,从而实现控氧保鲜。通过本技术的控氧装置20可以将控氧空间10内气体70%~93%的氧排除。

38.其中,本技术的厨房电器1可以是冰箱、烤箱或果汁机等需要通过降低氧含量实现保鲜的家用电器。

39.例如,烤箱包括烘烤腔以及控氧装置20,其中,可将烤箱的烘烤腔作为控氧空间10,控氧装置20连通于烘烤腔,以通过控氧装置20将烘烤腔内气体的含氧量控制在较低水平,以在对果蔬进行烘烤时对果蔬进行保鲜,防止果蔬氧化变色。

40.又例如,果汁机包括榨汁腔以及控氧装置20,其中,可将果汁机的榨汁腔作为控氧空间10,控氧装置20连通于榨汁腔,以通过控氧装置20将榨汁腔内气体的含氧量控制在较低水平,以在对果蔬进行榨汁时对果蔬进行保鲜,防止果蔬氧化导致果汁变色。优选地,控氧装置20可与榨汁腔顶端的开口相连通。另外,控氧装置20可在果汁机装料后和榨汁前对果汁机的榨汁腔内的气体进行排氧。

41.控氧空间10可以是非密闭空间。控氧空间10可通过单向阀连通于外界空气,其中,在控氧装置20从控氧空间10抽取气体导致控氧空间10气压低于控氧空间10外界的气压时,控氧空间10外的空气会通过单向阀进入控氧空间10,以使控氧空间10保持常压,这样控氧空间10内外不会存在较大的压力差,使得控氧空间10的外壁无需承受较大的压力,因此无需要求制作控氧空间10的外壁的材料具有较高的强度或采用复杂特殊的结构,降低了控氧空间10的制作成本;并且控氧空间10内的富氮气体不会通过单向阀向控氧空间10外流动,可以避免外界过多的氧进入控氧空间10,以保证排氧效率。其中,单向阀是自动工作的,在从外界向控氧空间10流动的气体压力作用下,单向阀内的阀瓣打开;而气体反方向流动时,即气体从控氧空间10流到控氧空间10外时,由从控氧空间10向外界流动的气体的压力和阀瓣的自重合阀瓣作用于阀座,从而切断流动。

42.当然,在其他实施例中,控氧空间10可以是密闭空间,从而控氧空间10内空气不与大气相连通,进而可以通过去除控氧空间10内部的空气中的至少部分氧气且重新将去除氧气后的空气返还到控氧空间10内,可以使控氧空间10的含氧量降低,可以实现控氧保鲜;并

可使控氧空间10内空气总含量降低,使控氧空间10内空气处于负压状态,实现负压保鲜,即可以实现控氧保鲜和负压保鲜的双重保鲜效果,从而实现更好的保鲜效果。

43.控氧空间10可以设置一个或多个。控氧空间10可以是存储蔬菜、水果类等食材的控氧空间10。通过将控氧空间10的含氧量控制在较低水平,可以降低其内储存的食材的呼吸速率,抑制食材的新陈代谢,达到保鲜作用,并可以抑制变质、细菌的繁殖。

44.如图1所示,可选地,控氧空间10以抽屉的方式设置在厨房电器1中,控氧装置20设置在控氧空间10后面,即控氧装置20设置在控氧空间10远离厨房电器1门的一侧,使得在拉开控氧空间10时,不会影响控氧装置20的位置,避免影响控氧装置20的内部元件之间的连接关系。在其他实施例中,控氧空间10可以由本体内置的腔体构成,另外厨房电器1还可包括用于启闭控氧空间10的门体。

45.在本实施例中,厨房电器1还进一步包括富氧空间。控氧装置20连通至富氧空间,富氧空间可以接收控氧空间10排出的富氧气体,从而富氧空间的氧含量增加。富氧空间可以存储有肉类食材,通过增加富氧空间内的氧含量可以保证实现其内存储的肉类保鲜颜色更鲜艳。

46.请参阅图2,图2是本技术控氧装置20一实施例的结构示意图。如图2所示,控氧装置20包括吸附塔21。吸附塔21包括进气口、出气口和排氧口。吸附塔21的进气口连通于控氧空间10,吸附塔21的出气口连通于控氧空间10,控氧空间10内的气体通过吸附塔21的进气口进入吸附塔21,吸附塔21对进入其内的控氧空间10内的气体进行排氧,将排氧后的气体通过吸附塔21的出气口返还至控氧空间10,并将过滤出的氧气经排氧口排出。

47.可选地,控氧装置20还可包括气泵22。气泵22包括进气口和出气口,气泵22的进气口连通于控氧空间10。气泵22的出气口连通于吸附塔21的进气口,气泵22将控氧空间10的空气加压传输至吸附塔21,吸附塔21对气泵22加压过的空气进行排氧并重新返还至控氧空间10,通过气泵22和吸附塔21对控氧空间10内的空气进行排氧,以降低控氧空间10内气体的氧含量,从而实现控氧保鲜。

48.可选地,如图3所示,控氧装置20还可包括气泵壳体23,气泵22完全密封于气泵壳体23内,以通过气泵壳体23对气泵22运转产生的噪音进行屏蔽,以降低噪音。另外,气泵22可通过橡胶垫24固定于气泵壳体23内,以通过橡胶垫24降低气泵22工作时的震动,从而达到降低震动声音的效果,有效的降低了噪音。进一步地,气泵22可以竖直固定于气泵壳体23内部,气泵22上端和下端分别通过一个橡胶垫24进行定位固定。其中,橡胶垫24的硬度可为27~39

°

,例如可为30

°

或35

°

。

49.可以理解的是,本技术可以通过控氧装置20对控氧空间10内的气体进行循环排氧,以在循环时间内持续运作,使得对控氧空间10内的气体进行持续排氧,以逐步降低控氧空间10内气体的含氧量,从而吸附塔21无需一次性地从加压过的气体排除大量的氧,每次吸附塔21可以将加压过的气体中较少量的氧排出,通过循环的多次排氧可以将控氧空间10内的气体的含氧量降低到较低水平,使得气泵22也可不将控氧空间10的空气加压到较高压力值,进而本技术可以使用小型气泵22,以降低控氧保鲜带来的噪音。

50.可以理解的是,循环排氧过程中,控氧装置20用于将经控氧装置20排氧后的气体返还至控氧空间10,且用于对控氧空间10内的经排氧的气体再次排氧。具体地,气泵22可以用于将从控氧空间10抽取的空气和/或经排氧的气体加压并供应到吸附塔21,吸附塔21用

于对经气泵22加压过的空气和/或经排氧的气体进行排氧,并将排氧后的气体再次供应到控氧空间10。

51.另外,通过控氧装置20对设置有单向阀的控氧空间10内的气体进行循环排氧,气泵22每单位时间可以只抽取相对较少的控氧空间10内的气体,从而只需要通过单向阀补充少量的外界空气到控氧空间10中,从而只会有少量的氧气补充进控氧空间10内,对降低控氧空间10内气体的含氧量不会造成较大影响,这样既可以保证控氧空间10压力平衡,又可以高效地通过循环排氧将控氧空间10内气体的含氧量降低至较低水平。

52.可选地,本技术可以通过吸附塔21吸附氮气而排除氧气的方式对控氧空间10的空气进行排氧,其中,吸附塔21吸附时,吸附氮气,过滤出经气泵22加压过的控氧空间10内的气体中的氧气,由吸附塔21的排氧口将过滤出的氧气排出;吸附塔21解吸时,释放排除氧气的剩余气体,并将余气通过吸附塔21的出气口返还至控氧空间10,即将变压吸附制氧技术反向运用到控氧装置20中,与制氧机相比,并不是使用氧气,本技术无需提取出高纯度的氧气,从而控氧装置20的气泵22无需为得到氧气含量极高的气体将控氧空间10内的气体加压到较高压力,而且无需一次性提取出氧气,可以采用不断的循环排氧的方式对控氧空间10进行排氧,使得气泵22可以将控氧空间10内的气体加压到较低压力,例如加压至0.03mpa~0.10mpa,这样可以通过小型气泵22将控氧空间10内气体的氧含量降低到较低水平,实现控氧装置20的小型化,实现低压分离,从而从根本上降低控氧保鲜造成的噪音,并且气泵22的功耗降低,气泵22不会产生过多热量而影响气泵22寿命。另外通过吸附塔21吸附氮气而排除氧气的方式对控氧空间10内的气体进行循环排氧,可以高效地降低控氧空间10内气体的含氧量。另外,相比于最高只能排走28%氧气的富氧膜排氧方式,本技术通过吸附塔21吸附氮气而排除氧气的方式大约可以排走控氧空间10内70%-93%的氧气,排氧效率高,并且无需补充大量控氧空间10外的空气,保证了排氧效率。

53.在其他实现方式中,本技术可以通过吸附塔21吸附氧气而排除氧气的方式对控氧空间10的空气进行排氧。其中,吸附塔21吸附时,吸附氧气,过滤出排除氧气后的剩余气体,由吸附塔21的出气口将排除氧气后的剩余气体返还至控氧空间10;吸附塔21解吸时,释放出吸附的氧气,并将氧气通过吸附塔21的排氧口排除。当然,本技术还可以将电解膜等置于吸附塔21内,以通过电解膜等耗除控氧空间10的空气的氧气,并将排出氧气后的剩余气体通过吸附塔21的出气口返还至控氧空间10。

54.为便于叙述,下述内容将会对采用吸附氮气以实现排氧的吸附塔21的控氧装置20进行详细描述。可以理解的是,下述至少部分方案进行等效结构变换后也可同样应用于采用吸附氧气以实现排氧的吸附塔21的控氧装置20和采用电解膜以实现排氧的吸附塔21的控氧装置20等中。

55.为了便于控制吸附塔21的吸附和解附进程,本技术可通过阀门组件25实现吸附塔21吸附和解吸状态的切换,本技术的吸附塔21的进气口可通过阀门组件25的进气通道与气泵22的出气口连通,吸附塔21的出气口可通过阀门组件25的出气通道与控氧空间10连通,在阀门组件25的进气通道开启且阀门组件25的出气通道关闭时,使气泵22将控氧空间10的空气加压并通过阀门组件25的进气通道传输至吸附塔21,吸附塔21处于吸附状态,吸附塔21吸附空气中的氮气,过滤出空气中的氧气,使氧气从吸附塔21的排氧口排出;在阀门组件25的进气通道关闭且阀门组件25的出气通道开启时,气泵22停止向吸附塔21加压传输空

气,吸附塔21处于解吸状态,吸附塔21释放余气,经由吸附塔21的出气口及阀门组件25的出气通道排至控氧空间10。可选地,本技术的阀门组件25可以包括第一阀门251和第二阀门252,其中,出气通道设置于第一阀门251内,进气通道设置于第二阀门252内。当然,在其他实现方式中,也可以将出气通道和进气通道设置于同一个阀门组件25内。

56.为了高效低耗时地降低控氧空间10内的氧含量,可在控氧装置20内设有至少两个吸附塔21,通过至少两个吸附塔21可以持续地对控氧空间10内的空气进行氧气排出,并可以持续地将吸附塔21吸附的余气脱附到控氧空间10内,高效低耗时地控制控氧空间10内的氧含量。

57.其中,至少两个吸附塔21可包括第一吸附塔和第二吸附塔。通过第一阀门251和第二阀门252实现一个吸附塔21吸附和解吸状态的切换时,第一阀门251对应每一第一吸附塔具有一第一进气通道,对应每一第二吸附塔具有一第二进气通道;第二阀门252对应每一第一吸附塔具有一第一出气通道,对应每一第二吸附塔具有一第二出气通道。交替开启第一阀门251中第一进气通道和第二进气通道,并交替开启第二出气通道和第一出气通道,在第一进气通道开启时控制第一出气通道关闭并控制第二出气通道开启,在第二进气通道开启时控制第二出气通道关闭并控制第一出气通道开启,从而可以做到在第一吸附塔和第二吸附塔中的一个吸附时,将从第一吸附塔和第二吸附塔中的另一个脱附出的余气通过出气通道流入到控氧空间10内,高效低耗时地控制控氧空间10内的氧含量。

58.进一步地,吸附塔21的数目为两个。第一阀门251和第二阀门252均为两位三通电磁阀,通过两位三通电磁阀可以自如地切换第一阀门251内部的第一出气通道和第二出气通道的启闭,也可自如地切换第二阀门252内部的第一进气通道和第二进气通道的启闭,从而实现切换两个吸附塔21的工作状态,从而可以做到在第一吸附塔和第二吸附塔中的一个吸附时,将从第一吸附塔和第二吸附塔中的另一个脱附出的余气通过出气通道流入到控氧空间10内,从而可以控制第一阀门251、第二阀门252和气泵22的运行可以实现持续地对控氧空间10内的空气进行氧气排出,并可以持续地将吸附塔21吸附的余气脱附并传输到控氧空间10内,高效低耗时地控制控氧空间10内的氧含量。

59.在本实施例中,吸附塔21中可设置有吸附物质。吸附塔21内设置的吸附物质处于吸附状态时,吸附物质对氮的吸附能力大于对氧的吸附能力。吸附塔21内设置的吸附物质可以是沸石分子筛颗粒。空气中的氮气的极性较氧气的大,沸石分子筛具有对空气中的氧氮各组成具有不同的吸附能力,可以通过沸石分子筛从空气中优先吸附氮气,可以将空气中的氧气过滤出去,从而空气从吸附塔21的进气口进入,经过沸石分子筛的吸附,从吸附塔21流出的空气中的氧气含量超过空气内的氧气含量。进而从沸石分子筛脱附出的气体中的氧气含量明显低于空气内的氧气含量,即沸石分子筛脱附出的气体为低氧含量气体,通过将沸石分子筛脱附出的气体传输到控氧空间10内,可以降低控氧空间10内氧气的含量,提高保鲜效果。沸石分子筛颗粒的尺寸可为0.4mm~0.8mm,例如可为0.5mm、0.6mm、0.7mm。当然,在其他实施例中,吸附塔21内设置的吸附物质还可以是磷酸硅铝分子筛。

60.即本技术是通过吸附塔21的吸附和脱附控制控氧空间10氧含量的,由于吸附物质具有吸附量随被吸附组分分压的增加而增加的特性,本实施例通过压力变化完成吸附和解附而实现空气分离,即通过压力变化使吸附塔21处于吸附或脱附状态。具体地,本实施例通过气泵22增加空气的压力,使空气变为压缩空气,进而将压缩空气传入到吸附塔21中,变相

地增加吸附塔21内的压力,从而使吸附塔21处于吸附阶段,即使吸附塔21将压缩空气中的至少部分氧气过滤出去,在气泵22不再将压缩空气传输到吸附塔21内时,吸附塔21压力降低,吸附塔21对其吸附的氮气等物质的吸附能力降低,吸附塔21会将其内吸附的物质解附出来,并通过吸附塔21的进气口、第二阀门252的出气通道流入到控氧空间10内,即将吸附塔21脱附出来的余气流入到第控氧空间10内,使控氧空间10内氧气含量降低,可以实现控氧保鲜。对应于沸石分子的颗粒大小,在本实施例中,气泵22可以将空气加压至0.03mpa~0.2mpa,以保证吸附塔21能在该压力下能够将压缩空气中的至少部分氧气过滤出去。进一步地,采用循环排氧逐步降低控氧空间10内气体的氧含量时,气泵22可以将空气加压至0.03mpa~0.10mpa,例如40kpa、60kpa、75kpa等,以通过小型气泵22进行循环多次排氧将控氧空间10内气体的氧含量降低到较低水平,实现低压分离,从而从根本上降低控氧保鲜造成的噪音。

61.沸石分子筛的颗粒大小和气泵22对空气的加压对应关系,可实现气泵22的小型化,减小控氧装置20的功率消耗,减小噪声。沸石分子筛的粒径若过小,则气流传输阻力过大,就需要适当增加压力。从而吸附塔21内填充的沸石分子的粒径应当较均匀且较适中,例如将沸石分子筛颗粒的尺寸设置为0.4mm~0.8mm,吸附塔21内的压力在0.03mpa~0.10mpa就可将气流的氧气过滤出来,从而可以不需要气泵22对空气增加过多压力,可以实现气泵22的小型化,减小控氧装置20的功率消耗,减小噪声。

62.在本实施例中,吸附塔21可为圆柱形,配合圆柱形的吸附塔21,在占地面积相同的情况下,圆柱形体积更大,所能容纳的沸石分子筛更多,且气流更加顺畅均匀。当然吸附塔21也可呈正方体、长方体等其他规则或不规则形状。

63.可以通过控制吸附塔21的尺寸控制吸附塔21的吸附容量,将吸附塔21的尺寸控制在一个恰当的范围内时既可以保证吸附塔21的吸附容量又可以保持较小体积,这个尺寸的吸附塔21和沸石分子筛配合可对应到小型的气泵22,气泵22和吸附塔21等集成在一起,可实现整体结构的优化。具体地,吸附塔21的直径范围可为20mm-40mm。吸附塔21的高度范围可为100mm-160mm,避免吸附塔21体积过大导致气泵22需要更高的工作压力,也避免吸附塔21体积过小对少量的气体进行过滤氧气后就需要解附以脱除余气而导致排氧效率低,这样也可以保证30kpa-100kpa的传输流量为3l/min~15l/min的气体进入该尺寸的吸附塔21时吸附塔21的吸附物质对气体里的氧气的过滤效率。可选地,吸附塔21的直径可为20mm、24mm、29mm、32mm或37mm。吸附塔21的高度可为120mm、135mm、140mm、150mm或155mm。

64.对应于吸附塔21的小尺寸设计,气泵22的传输流量也做对应的设计。可以通过改变气泵22的传输流量改变压缩空气中的分子与吸附塔21内的吸附物质的接触时间,从而改变吸附塔21对压缩空气的吸附效率。传输速度过快,会使压缩空气中的分子与吸附物质接触时间过短,不利于气体的吸附,降低吸附速率;传输速度过低,又会使吸附塔21容积增大。因此,传输流量要控制在一定的范围之内,在本实施例中,气泵22的传输流量为3l/min~15l/min,具体可为5l/min、8l/min或10l/min。当然,为保持吸附塔21的吸附效率,气泵22每秒的传输流量与吸附塔21的容积的比值可为1.2~2.2。

65.在本实施例中,排氧口的出气流量为0.1l/min~0.5l/min,这样控氧装置20通过排氧口小流量排出富氧气体,以在控氧装置20通过排氧口排除氧气量一定的情况下,降低从排氧口排出的气体总量,从而可以保证从排氧口排出的气体的含氧量比较高,且避免通

过排氧口排出大量非氧气体,进而保证控氧装置20对控氧空间10的排氧效率。另外,排氧口的出气流量和气泵22的进气口的进气流量的比例为1/100~1/6。

66.另外,对应于控氧装置20的低噪音设计,本技术的控氧装置20还可包括缓冲罐26,缓冲罐26用于对吸附塔21出气口排出的余气进行缓冲,降低了余气的流速,以降低噪音。进一步地,本技术的缓冲罐26可为依次连通的至少两个缓冲罐26,吸附塔21通过第二阀门252的出气通道连通于第一个缓冲罐26,余气经过第一个缓冲罐26,再从第一个缓冲罐26的出气口出来,余气实现一次缓冲,从第一个缓冲罐26出来的余气,再进入第二个缓冲罐26的进气口,经过第二个缓冲罐26,再从第二个缓冲罐26的出气口出来,实现二次缓冲,直至从最后一个缓冲罐26的出气口出来,实现至少两次缓冲,这样通过至少两个缓冲罐26对吸附塔21出气口排出的余气进行至少两次缓冲,并由最后一个缓冲罐26将缓冲后的余气供应至控氧空间10,使得余气的流速大大降低,大幅度降低了因为余气流速太快造成的噪音,并且可以避免较高流速的气体对控氧空间10内的物体造成冲击,以保护控氧空间10内的物体。例如,如图4所示,控氧装置20包括第一缓冲罐261和第二缓冲罐262,通过第一缓冲罐261对吸附塔21排出的余气进行一次缓冲后,余气进入第二缓冲罐262,以通过第二缓冲罐262对余气进行二次缓冲,以降低余气流速,以减少噪音。

67.在本实施例中,缓冲罐26可为圆柱形。当然缓冲罐26也可呈正方体、长方体等其他规则或不规则形状。缓冲罐26的直径范围可为20mm-40mm。缓冲罐26的高度范围可为100mm-160mm。

68.每个缓冲罐26的出气口和进气口的直径约为0.5-5mm,以通过限制缓冲罐26出气口和进气口的直径,降低从每个缓冲罐26进出的余气的流量,从而有效地对余气进行缓冲。

69.另外,本技术的控氧装置20还可包括储氧罐27,储氧罐27的进气口通过阀连通于吸附塔21的排氧口,以在第一阀门251的进气通道开启时,吸附塔21过滤出的氧气通过排氧口流入至储氧罐27,并通过阀控制从吸附塔21进入储氧罐27的氧气的流量;且在第一阀门251的进气通道关闭时,储氧罐27的氧气通过排氧口流入至吸附塔21,将储气罐的氧气反冲洗吸附塔21内的吸附物质,使吸附塔21脱附出余气并通过第二阀门252的出气通道返还至控氧空间10,并通过阀控制从储气罐进入吸附塔21的氧气的流量,以控制反冲洗的流量。

70.在本实施例中,储氧罐27可为圆柱形。当然储氧罐27也可呈正方体、长方体等其他规则或不规则形状。储氧罐27的直径范围可为20mm-40mm。储氧罐27的高度范围可为100mm-160mm。

71.可选地,阀可为节流子。节流子的直径可为0.3-0.6mm,例如可为0.4mm、0.45mm或0.56mm。

72.可选地,吸附塔21、缓冲罐26和储氧罐27可由一体式的罐塔和底板构成,实现吸附功能、缓冲功能以及储氧功能集成到一个集成件上,以减小吸附塔21等构成的控氧装置20的体积和重量。罐塔包括构成吸附塔21、缓冲罐26和储氧罐27的多个腔体、底板盖设于罐塔以密封多个腔体,并使多个腔体分别形成相互隔离的吸附塔21、缓冲罐26和储氧罐27。

73.另外,吸附塔21、缓冲罐26和储氧罐27可具有相同的高度,且并排设置于同一水平高度,可保证控氧装置20更加紧凑,以实现控氧装置20小型化设计,且便于气路分布。在其他实施例中,吸附塔21、缓冲罐26和储氧罐27的高度可不相同,可以不并排设置,还可以不设置于同一水平高度。

74.可选地,吸附塔21、缓冲罐26和储氧罐27可具有相同的尺寸。当然,在其他实施例中,吸附塔21、缓冲罐26和储氧罐27的尺寸可不相同。

75.吸附塔21的进气口和出气口设置于吸附塔21的顶端,排氧口设置于吸附塔21的底端;缓冲罐26的进气口和出气口均设置于缓冲罐26的顶端;储氧罐27的进气口设置于储氧罐27的底端,以便于设置管路,且可以减小吸附塔21等构成的控氧装置20的体积。

76.在本实施例中,吸附塔21、缓冲罐26和储氧罐27可构成凹形结构,气泵壳体23可嵌入该凹形结构中,以降低吸附塔21等构成的控氧装置20的体积。

77.可以理解的是,如图5所示,为了实现气体在气泵22、控氧空间10、吸附塔21等部件之间流动,可在气泵22、控氧空间10和吸附塔21之间设置有气路。其中,气泵22的进气口通过第四气路284连通于控氧空间10,气泵22的出气口通过第五气路285连通于第一阀门251的进气通道,第一阀门251的进气通道通过第三气路283连通于吸附塔21的进气口,吸附塔21的出气口通过第一气路281连通于第二阀门252的出气通道,第二阀门252的出气通道通过第二气路282连通于第一个缓冲罐26,相邻两个缓冲罐26通过第六气路286连通,最后一个缓冲罐26通过第七气路287连通于控氧空间10,吸附塔21的排氧口通过第八气路288连通于储氧罐27的进气口,储氧罐27的出气口通过第九气路289排出。一般来说,可以将上述第一气路281到第九气路289设计成相互独立的气管,但是由于气路较多导致气管排布比较麻烦,也会导致吸附塔21、气泵22、气路等组成的控氧装置20体积较大,从而可以将至少部分气路置于一个气路板280内,以将主要气路设计为一个气路板280,不用多根气管来连接,实现气路的整洁,并且可以简化控氧装置20制作过程并减少用于固定多个气管的固定件数量,从而可以提高控氧装置20的组装效率并降低控氧装置20的制作成本。其中,气管可为软胶气管或硬质气管。

78.示例性地,如图6所示,本技术可以将第三气路283、第一气路281和第二气路282设置于气路板280中。为此可使吸附塔21的进气口和出气口、以及缓冲罐26的进气口和出气口均朝向气路板280设置,以通过气路板280、第二阀门252就可实现气体在吸附塔21和缓冲罐26之间流动,且可以降低第六气路286的长度。其中,气路板280可设置于吸附塔21、缓冲罐26和储氧罐27的顶端。可选地,第一阀门251和第二阀门252可设置于气路板280和气泵22之间,以提高吸附塔21等构成的控氧装置20的紧凑性,以减小控氧装置20的体积。另外,吸附塔21的排氧口和储氧罐27的进气口背向气泵22的一侧,这样无需将第八气路288设置在吸附塔21和气泵22之间,使得吸附塔21、气泵22、储氧罐27和缓冲罐26之间更加紧凑。

79.在本实施例中,控氧装置20还可进一步包括控制设备。控制设备可与气泵22和阀门组件25电性连接,可以控制气泵22的运行,还可以控制阀门组件25内进气通道和出气通道的启闭。

80.进一步地,控制设备可包括氧气检测器。氧气检测器可以用于检测控氧空间10的含氧量,控制设备基于控氧空间10的氧含量控制气泵22和阀门组件25的运行。在氧气检测器检测到的控氧空间10的含氧量高于第一阈值时,可以控制气泵22和阀门组件25,通过气泵22、阀门组件25和吸附塔21共同控制控氧空间10内含氧量,使控氧空间10含氧量降低。在氧气传感器检测到的含氧量低于第二阈值时,可以控制气泵22停止运行,即不再通过气泵22、阀门组件25和吸附塔21共同控制控氧空间10的含氧量。

81.进一步地,控制设备还可包括开合检测器,开合检测器用于检测控氧空间10是否

打开,控制设备可以基于控氧空间10的启闭情况控制气泵22和阀门组件25的运行。在开合检测器检测到控氧空间10未开启时,可以控制气泵22和阀门组件25,通过气泵22、阀门组件25和吸附塔21共同作用控制控氧空间10内的含氧量,控氧空间10含氧量降低,在开合检测器检测到控氧空间10开启时,可以控制气泵22和阀门组件25停止工作。可选的,该开合检测器可以为光线传感器、红外传感器、磁控开关中的任意一种,以实现对控氧空间10的开合检测。

82.另外,控制设备还可设置为每天定时通过气泵22、第一阀门251、第二阀门252和吸附塔21降低控氧空间10的含氧量。例如,每天9点-12点、14-16点控制气泵22、第一阀门251、第二阀门252和吸附塔21降低控氧空间10的含氧量,其余时间停止。又例如,每天开启2个小时停止4个小时,开停循环。需要说明的是,以上各具体数值仅为例举,而并非对本技术的限定。

83.图7是根据本技术的另一个实施例的控氧装置20的结构示意图。

84.请参阅图7,本实施例的控氧装置20包括两个吸附塔21、储氧罐27、两个缓冲罐26、气泵22和阀门组件25。阀门组件25为两位五通阀。

85.气泵22的进气口通过第四气路284连通于控氧空间10,气泵22的出气口通过第五气路285连通于阀门组件25的进气通道,阀门组件25的进气通道通过第三气路283连通于吸附塔21的进气口,吸附塔21的出气口通过第一气路281连通于阀门组件25的出气通道,阀门组件25的出气通道通过第二气路282连通于第一缓冲罐261,相邻两个缓冲罐26通过第六气路286连通,最后一个缓冲罐26通过第七气路287连通于控氧空间10,吸附塔21的排氧口通过第八气路288连通于储氧罐27的进气口,储氧罐27的出气口通过第九气路289排出。其中,第一气路281到第九气路289均设计成相互独立的气管。

86.其中,吸附塔21、缓冲罐26和储氧罐27均为圆柱形,具有相同的高度,且并排设置于同一水平高度。阀门组件25设置于缓冲罐26的底端。气泵22设置于阀门组件25背向吸附塔21的一侧。

87.另外,吸附塔21的进气口和出气口设置于吸附塔21的底端,排氧口设置于吸附塔21的顶端。第一缓冲罐261的进气口设置于第一缓冲罐261的底端。第一缓冲罐261的出气口设置于第一缓冲罐261的顶端。第二缓冲罐262的进气口和出气口均设置于第二缓冲罐262的顶端。储氧罐27的进气口和出气口均设置于储氧罐27的顶端。且气泵22的出气口朝向阀门组件25设置。

88.总而言之,本技术的控氧装置包括气泵和吸附塔;气泵包括进气口和出气口,气泵的进气口连通控氧空间;吸附塔包括进气口、出气口和排氧口,吸附塔的进气口连通于气泵的出气口,吸附塔的出气口连通于控氧空间;排氧口的出气流量和气泵的进气口的进气流量的比例为1/100~1/6,即本技术的控氧装置通过排氧口小流量排出富氧气体,以在控氧装置通过排氧口排除氧气量一定的情况下,降低从排氧口排出的气体总量,从而可以保证从排氧口排出的气体的含氧量比较高,且避免通过排氧口排出大量非氧气体,进而保证控氧装置对控氧空间的排氧效率。

89.以上仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。