1.本技术涉及线路板制备领域,尤其涉及一种双面贴装电子元件的线路板及其制备方法。

背景技术:

2.随着电子产品日益轻薄化、多功能化,柔性线路板的集成度也越来越高,因此经常需要在柔性线路板的双面焊接电子元器件。

3.然而,若需要在柔性线路板同一区域的双面焊接电子元器件,该区域表面则无法安装补强板,从而导致该区域平整度和刚度较差,在后续焊接电子元器件时容易出现空焊等问题。另一方面来说,若对线路板平整度和刚度要求比较高,则不能在同一区域的双面焊接电子元器件,此时电子元器件需要错位设置于线路板表面,降低了线路板的空间利用率。

技术实现要素:

4.为解决现有技术以上至少一不足之处,有必要提供一种线路板的制备方法以及由上述制备方法制得的线路板。

5.本技术提供一种线路板的制备方法,包括步骤:提供双面覆铜基板,所述双面覆铜基板包括基层和分别设置于所述基层相对两表面的第一铜箔和第二铜箔;蚀刻部分所述第一铜箔以得到铜箔层;在所述铜箔层上电镀形成电镀层,所述铜箔层和所述电镀层共同构成补强板;在具有所述补强板的所述基层表面压合胶粘层、绝缘层和第三铜箔;蚀刻第三铜箔和第二铜箔,从而得到第一导电线路层和第二导电线路层,所述第一导电线路层包括两个第一焊垫,所述第二导电线路层包括两个第二焊垫,所述第一焊垫和所述第二焊垫均与所述补强板位置对应;在所述第一焊垫和所述第二焊垫上分别安装第一电子元件和第二电子元件,从而得到所述线路板。

6.在一些可能的实现方式中,在安装所述第一电子元件和所述第二电子元件之前,所述制备方法还包括如下步骤:在所述第一导电线路层和所述第二导电线路层上分别形成第一保护层和第二保护层,得到线路基板;其中,部分所述第一导电线路层露出于所述第一保护层以形成所述第一焊垫,部分所述第二导电线路层露出于所述第二保护层以形成所述第二焊垫。

7.在一些可能的实现方式中,所述线路基板在对应两个所述第一焊垫的区域形成所述第一电子元件的第一安装区域,在对应两个所述第二焊垫的区域形成所述第二电子元件的第二安装区域,所述第一安装区域在所述补强板上的垂直投影和所述第二安装区域在所述补强板上的垂直投影均全部位于所述补强板的范围内。

8.在一些可能的实现方式中,所述电镀层的材质选自铜、铍、钼、钨和锇中的其中一种,所述第一安装区域和所述第二安装区域的刚度均大于或等于3.2n/mm。

9.在一些可能的实现方式中,蚀刻部分所述第一铜箔以得到铜箔层具体包括如下步骤:在所述第一铜箔和所述第二铜箔上分别覆盖第一干膜和第二干膜,所述第一干膜覆盖

所述第一铜箔的部分表面,所述第二干膜覆盖所述第二铜箔的整个表面;以所述第一干膜为光罩,通过曝光显影方式蚀刻未被所述第一干膜覆盖的所述第一铜箔,得到所述铜箔层;移除所述第一干膜和所述第二干膜。

10.本技术还提供一种线路板,包括线路基板,所述线路基板包括依次叠设的第一导电线路层、绝缘层、胶粘层、基层和第二导电线路层。所述第一导电线路层包括两个第一焊垫,所述第二导电线路层包括两个第二焊垫。所述线路基板还包括设置于所述基层远离所述第二导电线路层的表面的补强板,所述胶粘层包覆所述补强板,所述补强板包括铜箔层和电镀层,所述铜箔层位于所述电镀层和所述基层之间。所述第一焊垫和所述第二焊垫均与所述补强板位置对应。所述线路板还包括第一电子元件和第二电子元件,所述第一电子元件和所述第二电子元件分别安装于第一焊垫和第二焊垫上。

11.在一些可能的实现方式中,所述线路基板还包括分别设置于所述第一导电线路层和所述第二导电线路层上的第一保护层和第二保护层,部分所述第一导电线路层露出于所述第一保护层以形成所述第一焊垫,部分所述第二导电线路层露出于所述第二保护层以形成所述第二焊垫。

12.在一些可能的实现方式中,所述线路基板在对应两个所述第一焊垫的区域形成所述第一电子元件的第一安装区域,在对应两个所述第二焊垫的区域形成所述第二电子元件的第二安装区域,所述第一安装区域在所述补强板上的垂直投影和所述第二安装区域在所述补强板上的垂直投影均全部位于所述补强板的范围内。

13.在一些可能的实现方式中,所述电镀层的材质选自铜、铍、钼、钨和锇中的其中一种,所述第一安装区域和所述第二安装区域的刚度均大于或等于3.2n/mm。

14.在一些可能的实现方式中,沿所述基层的延伸方向,所述补强板的宽度与所述第一安装区域的宽度的差值大于80微米,所述补强板的宽度与所述第二安装区域的宽度的差值大于80微米。

15.与现有技术相比,本技术由于在基层和胶粘层之间埋入由铜箔层和电镀层组成的补强板,因此,线路板对应补强板的区域平整度和刚度提高。而且,线路板同一区域的双面均可以安装电子元件,避免在线路板表面安装补强板而导致电子元件需要错位设置于线路板表面的情况,有利于提高空间利用率和表面贴装密度。

附图说明

16.图1为本技术实施方式提供的双面覆铜基板的剖面示意图。

17.图2为在图1所示的双面覆铜基板上覆盖第一干膜和第二干膜后的剖面示意图。

18.图3为蚀刻图2所示的第一铜箔以得到铜箔层后的剖面示意图。

19.图4为在图3所示的铜箔层和第二铜箔上分别覆盖第三干膜和第四干膜后的剖面示意图。

20.图5为在图4所示的铜箔层上形成电镀层以获得补强板后的剖面示意图。

21.图6为在图5所示的补强板上压合胶粘层、绝缘层和第三铜箔后的剖面示意图。

22.图7为在图6所示的第三铜箔和第二铜箔上分别覆盖第五干膜和第六干膜后的剖面示意图。

23.图8为蚀刻图7所示的第三铜箔和第二铜箔以获得第一导电线路层和第二导电线

路层后的剖面示意图。

24.图9为在图8所示的第一导电线路层和第二导电线路层上分别形成第一保护层和第二保护层后的剖面示意图。

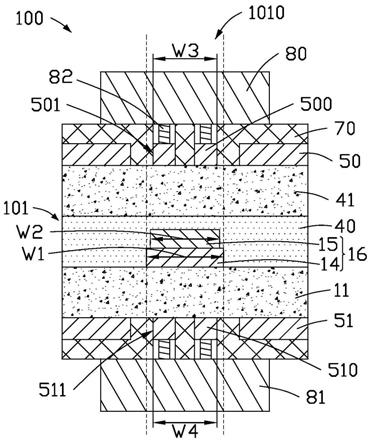

25.图10为在图9所示的第一导电线路层和第二导电线路层上分别安装第一电子元件和第二电子元件后获得的线路板的剖面示意图。

26.主要元件符号说明

27.双面覆铜基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

28.基层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

29.第一铜箔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

30.第二铜箔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

31.铜箔层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

32.电镀层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

33.补强板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16

34.第一干膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

35.第二干膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

36.第三干膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

37.第四干膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

38.胶粘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

39.绝缘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

40.第三铜箔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

41.第一导电线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

42.第二导电线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

43.第五干膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

44.第六干膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61

45.第一保护层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70

46.第二保护层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71

47.第一电子元件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

48.第二电子元件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81

49.导电层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

82

50.线路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

51.线路基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101

52.开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300、600、610

53.第一焊垫

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500

54.第一安装区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

501

55.第二焊垫

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

510

56.第二安装区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

511

57.第一区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1010

58.宽度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

w1、w2、w3、w4

59.厚度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀh60.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

61.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

62.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

63.为能进一步阐述本技术达成预定目的所采取的技术手段及功效,以下结合附图及较佳实施方式,对本技术作出如下详细说明。

64.本技术提供一种线路板的制备方法,包括如下步骤:

65.s1,请参阅图1,提供双面覆铜基板10。双面覆铜基板10包括基层11和分别设置于基层11相对两表面的第一铜箔12和第二铜箔13。

66.在一实施方式中,基层11的材质为绝缘树脂,具体地,基层11的材质可以选自环氧树脂(epoxy resin)、聚丙烯(polypropylene,pp)、bt树脂、聚苯醚(polyphenylene oxide,ppo)、聚丙烯(polypropylene,pp)、聚酰亚胺(polyimide,pi)、聚对苯二甲酸乙二醇酯(polyethylene terephthalate,pet)以及聚萘二甲酸乙二醇酯(polyethylene naphthalate,pen)等树脂中的一种。

67.s2,请参阅图2和图3,蚀刻部分第一铜箔12以得到铜箔层14。

68.在一实施方式中,如图2所示,首先在第一铜箔12和第二铜箔13上分别覆盖第一干膜20和第二干膜21。其中,第一干膜20覆盖第一铜箔12的部分表面,第二干膜21覆盖第二铜箔13的整个表面。

69.如图3所示,以第一干膜20为光罩,通过曝光显影方式蚀刻未被第一干膜20覆盖的第一铜箔12,得到铜箔层14。然后,移除第一干膜20和第二干膜21。

70.具体地,由于第一干膜20覆盖第一铜箔12的部分表面,第二干膜21覆盖第二铜箔13的整个表面,因此被覆盖的部分第一铜箔12和整个第二铜箔13得以在曝光显影后被保留。而未被第一干膜20覆盖的其余第一铜箔12会在曝光显影后被去除。

71.在一实施方式中,铜箔层14的数量为一个。但是可以理解,铜箔层14的数量并不限定为一个,可以根据基层11一侧后续所需安装的电子元件的数量进行设置。

72.s3,请参阅图4和图5,在铜箔层14上电镀形成电镀层15,铜箔层14和电镀层15共同构成补强板16。

73.在一实施方式中,如图4所示,首先在具有铜箔层14的基层11上覆盖第三干膜30,在第二铜箔13上覆盖第四干膜31。其中,第三干膜30具有用于暴露铜箔的开口300,第四干膜31覆盖第二铜箔13的整个表面。如图5所示,然后在开口300中电镀铜,从而形成电镀层15。由于第四干膜31覆盖第二铜箔13的整个表面,因此电镀层15不会形成于第二铜箔13上。然后,移除第三干膜30和第四干膜31。

74.在一实施方式中,沿基层11的延伸方向,电镀层15的宽度w2可等于或稍小于铜箔

层14的宽度w1。如图4所示,在本实施方式中,电镀层15的宽度w2稍小于铜箔层14的宽度w1,即,开口300的宽度稍小于铜箔层14的宽度w1。

75.其中,电镀层15的设置用于增加补强板16的总厚度h。电镀层15的横截面形状可以为方形。但是可以理解,在其它实施方式中,电镀层15的横截面形状并不限定为方形,具体可以根据后续安装的电子元件的形状对应设置。

76.在另一实施方式中,电镀层15的材质并不限于铜,还可以通过电镀杨氏模量更高的金属得到。如,电镀层15的材质可以包括铍、钼、钨和锇中的其中一种。

77.s4,请参阅图6,在具有补强板16的基层11表面压合胶粘层40、绝缘层41和第三铜箔42。绝缘层41位于胶粘层40和第三铜箔42之间。

78.在一实施方式中,绝缘层41的材质为绝缘树脂,具体地,绝缘层41的材质可以选自环氧树脂、聚丙烯、bt树脂、聚苯醚、聚丙烯、聚酰亚胺、聚对苯二甲酸乙二醇酯以及聚萘二甲酸乙二醇酯等树脂中的一种。绝缘层41的材质可以与基层11的材质相同。

79.s5,请参阅图7和图8,采用曝光显影工艺蚀刻第三铜箔42和第二铜箔13,从而得到第一导电线路层50和第二导电线路层51。

80.在一实施方式中,如图7所示,首先在第三铜箔42和第二铜箔13上分别覆盖第五干膜60和第六干膜61。第五干膜60和第六干膜61分别具有用于暴露第三铜箔42和第二铜箔13的开口600、610。然后,如图8所示,以第五干膜60和第六干膜61作为光罩,对第三铜箔42和第二铜箔13进行曝光显影,使得露出于第五干膜60的开口600的第三铜箔42和露出于第六干膜61的开口610的第二铜箔13被蚀刻,从而得到第一导电线路层50和第二导电线路层51。然后,移除第五干膜60和第六干膜61。

81.s6,请参阅图9,在第一导电线路层50和第二导电线路层51上分别形成第一保护层70和第二保护层71,得到线路基板101。其中,部分第一导电线路层50露出于第一保护层70以形成两个第一焊垫500,部分第二导电线路层51露出于第二保护层71以形成两个第二焊垫510。第一焊垫500和第二焊垫510均与补强板16位置对应。即,沿与基层11延伸方向垂直的方向,第一焊垫500和第二焊垫510均与补强板16对齐。

82.在一实施方式中,第一保护层70和第二保护层71可以为阻焊层或覆盖膜(cvl),如,第一保护层70和第二保护层71可以包括防焊油墨。第一保护层70和第二保护层71用于防止第一导电线路层50和第二导电线路层51氧化或焊接短路。

83.s7,请参阅图10,在线路基板101的第一焊垫500和第二焊垫510上分别安装第一电子元件80和第二电子元件81,从而得到线路板100。

84.其中,第一电子元件80和第二电子元件81可以为电阻、电容等被动元件。第一电子元件80和第二电子元件81均可通过导电层82安装于第一焊垫500和第二焊垫510上。在一实施方式中,第一电子元件80和第二电子元件81通过焊接方式安装于第一焊垫500和第二焊垫510上,即导电层82为焊锡。

85.线路基板101在对应两个第一焊垫500的区域形成第一电子元件80的第一安装区域501,在对应两个第二焊垫510的区域形成第二电子元件81的第二安装区域511。补强板16总厚度h增加时,第一安装区域501和第二安装区域511的刚度也对应提高。第一安装区域501和第二安装区域511所需的刚度又与所安装的电子元件的种类或尺寸有关。其中,当需要增大第一安装区域501和第二安装区域511的刚度时,可以适当延长电镀时间,从而增加

电镀层15的厚度。在一实施方式中,当电镀铜15的材质为铜时,电镀层156的厚度大于或等于59微米。第一安装区域501的第二安装区域511的刚度大于或等于3.2n/mm。

86.在另一实施方式中,当电镀层15的材质包括铍、钼、钨和锇中的其中一种时,由于该些金属的杨氏模量更高,在第一安装区域501和第二安装区域511的刚度一定的情况下,有利于减小电镀层15的厚度。其中,当电镀层15的材质为铍时,电镀层15的厚度大于或等于44微米;当电镀层15的材质为钼时,电镀层15的厚度大于或等于42微米;当电镀层15的材质为钨时,电镀层15的厚度大于或等于39微米;当电镀铜15的材质为锇时,电镀层15的厚度大于或等于35微米。

87.如图10所示,在一实施方式中,第一安装区域501在补强板16上的垂直投影和第二安装区域511在补强板16上的垂直投影均全部位于补强板16的范围内。如此,可保证第一安装区域501和第二安装区域511具有较高的刚度,保证第一电子元件80和第二电子元件81焊接时不会出现空焊等问题。在本实施方式中,沿基层11的延伸方向,补强板16的宽度(当电镀层15的宽度w2小于铜箔层14的宽度w1时,补强板16的宽度为w1)与第一安装区域501的宽度w3的差值大于80微米,补强板16的宽度与第二安装区域511的宽度w4的差值大于80微米。

88.请参阅图10,本技术还提供一种由上述制备方法制得的线路板100,包括线路基板101以及安装于线路基板101的第一电子元件80和第二电子元件81。线路基板101包括依次叠设的第一保护层70、第一导电线路层50、绝缘层41、胶粘层40、基层11、第二导电线路层51和第二保护层71。其中,部分第一导电线路层50露出于第一保护层70以形成第一焊垫500,部分第二导电线路层51露出于第二保护层71以形成第二焊垫510。

89.线路基板101还包括设置于基层11远离第二导电线路层51的表面的补强板16。胶粘层40包覆补强板16。补强板16包括铜箔层14和电镀层15,铜箔层14位于电镀层15和基层11之间。第一焊垫500和第二焊垫510均与补强板16位置对应。第一电子元件80和第二电子元件81分别安装于第一焊垫500和第二焊垫510上。

90.其中,线路基板101分为对应补强板16的第一区域1010和除第一区域之外的第二区域(图未标示)。由于补强板16的存在,沿与线路板100的延伸方向垂直的方向,第一区域1010的厚度大于第二区域的厚度。

91.在本技术中,由于在基层11和胶粘层40之间埋入由铜箔层14和电镀层15组成的补强板16,因此,线路板100对应补强板16的区域平整度和刚度提高。而且,线路板100同一区域的双面均可以安装电子元件,避免在线路板100表面安装补强板16而导致电子元件需要错位设置于线路板100表面的情况,有利于提高空间利用率和表面贴装密度。

92.可以理解的是,对于本领域的普通技术人员来说,可以根据本技术的技术构思做出其它各种相应的改变与变形,而所有这些改变与变形都应属于本技术权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。