1.本发明涉及电子电路制备技术领域,具体地说,涉及一种液态金属微纳米电路及其制备方法与应用。

背景技术:

2.液态金属(也称为液体金属)泛指熔点在室温之下的低熔点金属,该类低熔点金属可在室温环境下呈现流动的液态,且在室温下粘度低,具有高的导电性和可变形性,越来越被电子电路制备领域所关注。且液态金属电子电路制造技术已经在电路制备等领域取得了一些进展并应用在了多个领域中。

3.以液态金属制备电子电路时,常用的手段为打印,转印,印刷等。对于液态金属打印技术,受限于打印机针头尺寸,目前能够实现的极限精度约为50微米,同时,由于利用打印技术制备大规模的复杂电子电路的时间成本过高,液态金属打印技术更适用于小规模的、精度要求不高的电子器件的制备。转印技术虽然能够实现大规模制备,但是其精度较差,无法适应电路越来越精密化发展的趋势,且由于液体金属可以附着在大部分物体表面上,使得在电路加工时液态金属的转印制备具有挑战性。

4.因此,有必要提供一种新的液态金属微纳米电路制备方法来进一步在制造精度等方面进行提升。

技术实现要素:

5.针对现有技术的不足,本发明的目的是提供一种可有效提升液态金属电子电路制备的精度与效率的方法。

6.为了实现该目的,本发明的技术方案如下:

7.一种制备液态金属微纳米电路的方法,

8.在制备液态金属微纳米溶液时,先将液态金属与无水乙醇混合超声后,离心去除上清,再加入分散剂通过离心方式替换剩余的无水乙醇,最后加入所述分散剂得到液态金属微纳米溶液;

9.之后,将得到的液态金属微纳米溶液填充在模板上的凹槽内,形成电路图案;所述模板具有所述凹槽一侧的表面上覆有pdms层,进一步地所述凹槽内的pdms层被peg所改性。

10.本发明经研究发现,在制备液态金属微纳米溶液时,当结束所述超声后,先离心去除上清液(无水乙醇),再加入所述分散剂,通过离心方式替换无水乙醇(优选离心替换无水乙醇的步骤重复进行2-3次,以充分替换),最后再加入分散剂与液态金属进行混合,得到的液态金属微纳米溶液具有适宜的分散形态,既可保证液体金属微纳米颗粒在溶液中的分散性,又可使在后续与peg改性表面接触时,具有良好的结合性,且在后续烧结还原成线时,在成线精度和成线电导率方面效果更加理想。

11.本发明中,离心替换无水乙醇时,加入分散剂的质量可与最后形成液态金属微纳米溶液时加入的分散剂质量相同,以充分替代乙醇。

12.本发明中,优选所述超声的时间为1分钟;所述超声的功率为65w。本领域技术人员可根据所欲获得的液态金属微纳米颗粒的大小,对超声时间与超声功率进行调节。为得到更小的纳米颗粒及更细的纳米电路,可适当延长超声时间。

13.本发明中,液态金属为镓、镓铟、镓铟锡及其他可在室温条件下呈现液态的金属。

14.本发明中,分散剂为海藻酸钠的水溶液、柠檬酸三钠的水溶液或纳米纤维素的水溶液。优选为海藻酸钠的水溶液。

15.本发明中,所述液态金属微纳米溶液中,液态金属与分散剂的质量比为1:(1-10),优选为1:(1-2),以获得理想的分散效果和后期与peg牢固结合的效果。

16.本发明中,海藻酸钠的水溶液的质量分数为0.05wt%至3wt%,优选为0.3wt%;柠檬酸三钠的水溶液的摩尔浓度为0.5mmol/l-2mmol/l,优选为1mmol/l;纳米纤维素的水溶液的质量分数为0.5wt%-7wt%,优选为1.5wt%;以获得更好的分散和烧结效果。

17.本发明中,液态金属与无水乙醇的质量比为(0.1-1):1,优选为(0.5-0.8):1,以利于液态金属纳米颗粒的分散。

18.本发明中,以分散剂通过离心方式替换剩余的无水乙醇的具体方式为:加入所述分散剂后,混匀、离心去除上清;优选,加入所述分散剂,混匀、离心去除上清的步骤重复进行2-3次。

19.本发明中,制备所述模板时,先在空白模板具有所述凹槽一侧的表面上形成pdms层,之后对所述pdms层的表面进行等离子处理(例如,可利用等离子机轰击pdms层的表面;等离子机的功率为100w-500w,优选150w);所述等离子处理的时间为10秒至30秒,优选25秒,从而既可使得pdms表面与peg结合更加紧密,表面亲水性更佳,又不会破坏pdms结构。

20.本发明中,空白模板可为硅模板,铜模板等任意可以制造图案的材料。

21.本发明中,制备所述模板时,还包括在等离子处理后的所述pdms层的表面上整体覆盖peg,形成peg层后,再去除所述凹槽外的peg层的步骤;其中,所述peg为低分子量的peg,所述peg的分子量为300至350,优选为300。

22.本发明发现,当采用特定peg分子量后,结合本发明的等离子处理方式,能够使pdms的改性被控制在特定程度,从而可保证本发明的peg亲水层与pdms结合的强度适中,既可以在不损伤pdms表面的前提下以机械手段去除流道外的peg亲水层,也能够保证后续采用本发明特定分散形态的液态金属颗粒在填充与烧结时保持足够的强度。

23.本发明利用等离子机处理和聚乙二醇处理pdms表面,使pdms表面亲水,随后去除表面聚乙二醇而保留凹槽内部聚乙二醇,实现表面浸润性差异,即凹槽内对水浸润,pdms表面的非凹槽部分对水不浸润。

24.本发明中,去除peg层的方式可以为无尘纸擦除,细砂纸打磨或胶带粘除等其他机械手段。

25.本发明中,将得到的液态金属微纳米溶液填充在模板上的凹槽内,可通过直接将液态金属微纳米溶液涂布在制得的模板(带有凹槽的一侧)上实现。液态金属微纳米溶液会由于凹槽内的peg与凹槽外模板表面上的pdms在浸润性上的差异,而留存在凹槽内。

26.在凹槽内填充液态金属微纳米溶液后,本发明还包括烧结的步骤。优选为无损烧结,通过凹槽内部的液态金属微纳米颗粒进行烧结得到导通的液态金属电路。

27.烧结手段可以为机械烧结,如拉伸或挤压,可以为化学烧结,如加酸或加碱,也可

以为温度烧结,如液氮低温烧结。尽量避免高温烧结可能对基底材料产生的破坏。

28.作为一个具体实施方式,本发明的制备液态金属微纳米电路的方法如下:

29.(1)将一定质量比例的液态金属与无水乙醇混合超声,离心去除上清液后加入分散剂,充分混合后,再次离心去除上清,重复多次,以替换乙醇,最后加入所述分散剂得到含有分散剂的液态金属微纳米溶液。

30.(2)在空白模板上刻蚀出需要制备的电路图案(形成凹槽)。

31.(3)对空白模板进行pdms表面浸润性差异处理:

32.将未凝固的聚二甲基硅氧烷(pdms)置于刻有相应电路图案的空白模板上,等pdms凝固之后对pdms表面进行等离子处理。随后对等离子处理的pdms表面涂刷聚乙二醇(peg)溶液,真空干燥后,利用机械手段将凹槽外的聚乙二醇破坏,只保留凹槽内部的聚乙二醇。

33.(4)将含有分散剂的液态金属微纳米溶液刷过上述处理后的具有浸润性差异的模板表面,静置干燥后进行机械烧结。

34.本发明还提供一种上述方法制备得到的液态金属微纳米电路。

35.本发明另提供一种上述方法或液态金属微纳米电路在制备电子电路中的应用。

36.本发明的有益效果至少在于:

37.本发明利用液态金属微纳米溶液在浸润性差异表面的微纳结构自组装来大规模、高精度地制备液态金属微纳米电路。通过特定方法制备得到的高浓度液态金属微纳米溶液与特定结构的具有表面浸润性差异的模板相结合,实现了更高精度,可快速大规模制备液态金属微纳米电路的方法。与传统的液态金属电子电路的制备方法相比,本发明提供的方法能够实现液态金属微纳米尺度电路的大规模精密制备。其精度极限由光刻精度与液态金属微纳米颗粒的尺寸共同决定。极限精度在200nm以下。

38.本发明的方法能够用于制备液态金属透明导电膜,液态金属透明电容,液态金属透明电磁屏蔽材料,液态金属基透明器件等。

附图说明

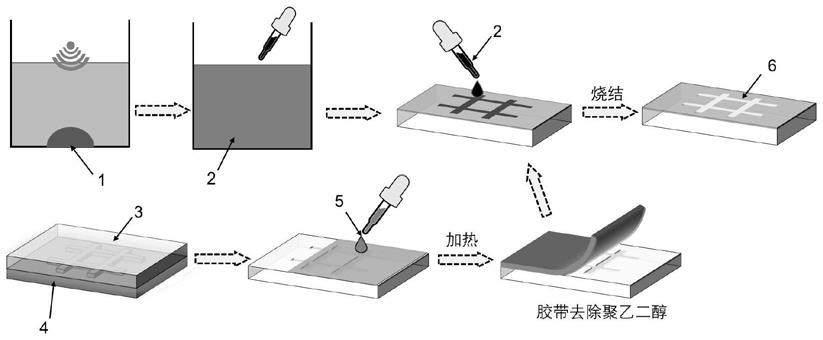

39.图1为本发明制备液态金属微纳米电路的示意图;图中:1为液态金属;2为液态金属微纳米溶液;3为聚二甲基硅氧烷(pdms);4为刻有特定电路图案的硅模板;5为聚乙二醇;6为制备得到的液态金属微纳米电路;

40.图2为采用本发明方法制备得到的液态金属电子电路的局部电镜图。

具体实施方式

41.下面将结合实施例对本发明的优选实施方式进行详细说明。需要理解的是以下实施例的给出仅是为了起到说明的目的,并不是用于对本发明的范围进行限制。本领域的技术人员在不背离本发明的宗旨和精神的情况下,可以对本发明进行各种修改和替换。

42.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。本发明实施例中所用的等离子机为direct-q 3uv。成线精度和电导率测试方法匀依照实施例1中的记载。

43.本发明实施例中所用的液态金属为gain

24.5

,按照以下方案制备:

44.(a)将纯度为99.9%的金属镓与铟按照质量比例74.5:24.5称量后放入烧杯;

45.(b)将烧杯置于加热恒温磁力搅拌器,加热温度设定为80℃,转速为200r/min,同时加入磁力搅拌子;

46.(c)待铟块溶解后,继续搅拌金属液体10min,使之完全混合为均相。

47.本领域技术人员可知,改变金属镓与铟的质量比例,采用同样操作可以制得其他镓基合金。

48.实施例1

49.本实施例提供一种本发明的液态金属微纳米电路制备方法,示意图参见图1。具体包括以下步骤:

50.1、取3g液态金属1置于无水乙醇5ml中超声1分钟,超声功率为65w,离心后去除上清,随后滴入5ml海藻酸钠的水溶液(浓度为0.3wt%)并将混合溶液震荡摇匀,随后离心,去除上清,此过程重复3次,最后加入5ml海藻酸钠的水溶液(浓度为0.3wt%)以制备高浓度、高分散的液态金属微纳米溶液2。得到的液态金属微纳米溶液静置24小时候仍未有明显沉降,分散性优异。

51.2、利用光刻在硅模板上刻蚀出需要制备的电路图案。

52.3、取20g pdms,静置于真空箱中30分钟除泡后,将pdms 3置于刻有特定电路图案的硅模板4上,65℃下加热凝固2小时。

53.4、将固化的pdms膜置于等离子机中,刻有流道(凹槽)的表面对准uv灯(功率为150w,频率为40khz),在富氧工况下处理25s。取出后,将聚乙二醇5(分子量300)滴于uv处理过的pdms表面,并在80℃条件下真空干燥120分钟。随后利用胶带粘除pdms表面非流道部分的聚乙二醇,保留流道内部的聚乙二醇。

54.5、将液态金属微纳米溶液2滴滚过pdms表面的流道,随后静置干燥。再通过拉伸烧结使液态金属微纳米颗粒重新聚合,形成液态金属微纳米电路6。拉伸的形变量为50%,拉伸次数为20次。制备得到的液态金属微纳米电路的局部电镜图见图2,从中可知,流道内部充满液态金属颗粒,液态金属颗粒经过烧结之后,能够连接成线。通过sem观察并测量成线精度,并通过agilent 34420a测量电导率,分别为10μm和2.1

×

106s/m。

55.实施例2

56.本实施例提供一种本发明的液态金属微纳米电路制备方法,具体方法与实施例1相同,区别仅在于:液态金属为采用常规方法制得的镓铟锡合金,镓铟锡的质量比为17:5:3。海藻酸钠的水溶液的浓度为0.1wt%。得到的液态金属微纳米溶液的分散性优异,静置24小时后仍具有良好分散性。制备得到的液态金属微纳米电路的精度和电导率分别为10μm和2

×

106s/m。

57.实施例3

58.本实施例提供一种本发明的液态金属微纳米电路制备方法,具体方法与实施例1相同,区别仅在于:分散剂采用浓度为1mmol/l的柠檬酸三钠的水溶液。制备得到的液态金属微纳米电路的精度和电导率分别为10μm和8

×

105s/m。将制备得到的液态金属微纳米溶液长时间静置(24小时)后出现沉降。

59.对比例1

60.本对比例提供一种液态金属微纳米电路制备方法,具体方法与实施例1相同,区别仅在于:在制备液态金属微纳米溶液时,直接将液态金属(3g)与无水乙醇(5ml)、分散剂

(5ml)混合后超声,超声功率为65w,每作用2分钟,停止10分钟,循环15次。得到的液态金属微纳米溶液的分散性一般。在超声制备完成时,底部存在大粒径的液态金属颗粒,在静置24小时后,出现明显分层。且在后续液态金属微纳米溶液浸润pdms微流道过程中表现较差。

61.对比例2

62.本对比例提供一种液态金属微纳米电路制备方法,具体方法与实施例1相同,区别仅在于:分散剂采用浓度为1mmol/l的十二硫醇的水溶液。得到的液态金属微纳米溶液的分散性较好,但是无法选择性润湿pdms流道,且无法通过机械烧结形成液态金属微纳米电路。

63.对比例3

64.本对比例提供一种液态金属微纳米电路制备方法,具体方法与实施例1相同,区别仅在于:peg的分子量为200。在粘除微流道外部peg时发现,由于peg200与pdms的连接更紧密,难以去除,需要连续粘除40次左右。多次的重复粘除造成了流道内部结构被破坏,造成后续电路不连续。

65.对比例4

66.本对比例提供一种液态金属微纳米电路制备方法,具体方法与实施例1相同,区别仅在于:peg的分子量为600。相比peg300改性的pdms表面,peg600改性的表面的亲水性较差,难以保证后续电路的连续。

67.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。