1.本发明涉及压力传感器技术领域,特别是涉及一种陶瓷电容式压力传感器芯体测试机构。

背景技术:

2.陶瓷电容式压力传感器芯体作为压力传感器的感压元件,出厂前需对芯体进行加压测试,目前陶瓷电容式压力传感器芯体测试都是采用数字电桥和一个压力控制器测试电容容量,难以完成批量测试,测试效率低。另外,电容芯体需要在额外进行单独喷码,产品流水码与测试数据对应易出错,仅适合研发及样品的少量制作检测,不适合工厂大规模检测需求。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种陶瓷电容式压力传感器芯体测试机构,测试精确度高,可批量检测,自动化程度高,满足工厂规模化的检测需求。

4.本发明解决其技术问题所采用的技术方案是:一种陶瓷电容式压力传感器芯体测试机构,包括输送线、沿输送线输送的工装组件、设置在输送线上的测试工位;所述工装组件包括测试下组件;所述测试下组件的顶侧设置有多个测试位,用于对应装载电容芯体;所述测试工位包括托板和压板;所述托板用于顶起工装组件,并为测试下组件的多个测试位对应提供压力气体,进而为电容芯体提供测试压力;所述压板的底侧安装有测试上组件;所述测试上组件包括探针组件,所述测试上组件用于利用压板的下压力压紧在测试位上,并且,探针组件与电容芯体的引线接触连接,进而反馈电容芯体在测试压力下对应的容量值。

5.进一步的,所述测试工位还包括测试安装底板、安装于测试安装底板上方的测试安装顶板;所述测试安装底板安装有托板升降机构,用于驱动托板升降;所述测试安装顶板安装有测试下压机构,用于驱动压板下压;所述输送线穿设于测试安装底板和测试安装顶板之间;所述托板用于在工装组件由输送线送至测试工位时顶起,使该工装组件脱离输送线。

6.进一步的,所述测试工位还包括平移支撑垫块以及用于驱动平移支撑垫块的侧向平移驱动机构;所述平移支撑垫块用于在托板顶起工装组件时,通过侧向平移驱动机构驱动移动至托板的底侧,进而在压板下压时,支撑托板承受压力。

7.进一步的,所述工装组件还包括载板、安装于载板上的所述测试下组件;所述载板包括载板本体,所述测试下组件包括固定在载板本体上的载块和用于装载电容芯体的定位板;所述载块包括载块本体,载块本体的顶面设置有定位板嵌槽;所述定位板嵌槽的底面分布有多个测试槽;所述定位板包括定位板本体,定位板本体上在与测试槽对应的位置设置有电容芯体安装孔;电容芯体安装孔嵌设有安装块;所述安装块内安装有所述的电容芯体;所述载块本体还设置有载块气孔;所述载板本体上还设置有载板气孔;所述载块气孔的一端与载板气孔连通,另一端通向对应的测试槽;所述定位板本体放置于载块的定位板嵌槽

中,电容芯体与测试槽对应,测试槽构成所述测试位;所述托板包括托板本体;所述托板本体上设置有托板气孔、以及与托板气孔连通且与载板气孔对应的托板分气孔;所述托板气孔用于接入高压气体,进而为测试槽提供高压气体。

8.进一步的,所述探针组件包括与电容芯体的引线对应的探针;所述测试上组件还包括与压板固定安装的上固定块、安装在固定块底面的电容芯体压块和安装在固定块顶侧的探针固定座;所述探针固定座上设置有与探针对应的固定座探针孔;所述电容芯体压块上设置有与固定座探针孔连通的压块探针孔;所述探针组件的探针的底端穿过固定座探针孔后位于压块探针孔中;所述电容芯体压块用于在压板的下压作用下随上固定块下压动作,电容芯体压块作用于电容芯体上,电容芯体压块的压块探针孔套在电容芯体的引线上,使电容芯体的引线与压块探针孔内的探针接触。

9.进一步的,所述探针组件还包括与探针连接的引出电路板、与引出电路板连接的多pin连接器;所述上固定块与压板之间还设置有上垫块;所述上垫块设置有探针组件容纳槽,所述引出电路板和多pin连接器安装在探针组件容纳槽中。

10.进一步的,所述测试机构还包括设置在输送线上位于测试工位进料一侧的喷码工位和扫码工位;所述喷码工位用于对被输送至该工位处的工装组件上的电容芯体喷码;所述扫码工位用于对被输送至该工位处的工装组件上的已经喷码的电容芯体进行扫码。

11.进一步的,所述喷码工位包括安装在输送线上的喷码直线模组以及安装在喷码直线模组移动端的喷头;所述喷码直线模组用于带动喷头沿输送线长度方向移动;所述喷码工位还包括安装在输送线下的顶升定位机构;所述顶升定位机构用于在工装组件由输送线送至喷码工位时顶起,使该工装组件脱离输送线;所述喷头用于在喷码直线模组的带动下对工装组件上的电容芯体依次喷码;所述扫码工位包括安装在输送线上的扫码安装架以及安装在扫码安装架上的扫码枪;所述扫码枪用于对流经扫码工位的每个电容芯体依次扫码。

12.进一步的,所述测试机构还包括设置在输送线的进料侧的满料检测工位;所述满料检测工位包括安装在输送线上方的满料检测升降机构、以及固定在满料检测升降机构移动端的满料检测行程开关;所述满料检测工位用于对被输送至该工位处的工装组件上电容芯体是否装满进行检测。

13.进一步的,所述输送线包括上料输送线、回料输送线、第一升降输送机构和第二升降输送机构;所述第一升降输送机构用于衔接上料输送线的出料端和回料输送线的进料端;所述第二升降输送机构用于衔接上料输送线的进料端和回料输送线的出料端;所述上料输送线的末端还设置有下料工位;所述输送线在下料工位处还设置有下料输送线;所述下料工位包括安装在输送线上的水平移动模组、安装在水平移动模组的移动端的下料升降模组、以及安装在下料升降模组上的真空吸取机械手;所述真空吸取机械手用于在水平移动模组和下料升降模组的带动下将对被输送至该工位处的工装组件上的电容芯体由上料输送线处转移至下料输送线处;所述下料工位还包括安装在输送线下的顶升定位机构;所述顶升定位机构用于在工装组件由输送线送至下料工位时顶起,使该工装组件脱离输送线。

14.本发明的优点:本发明的一种陶瓷电容式压力传感器芯体测试机构,测试精确度高,可批量检测,自动化程度高,满足工厂规模化的检测需求。

附图说明

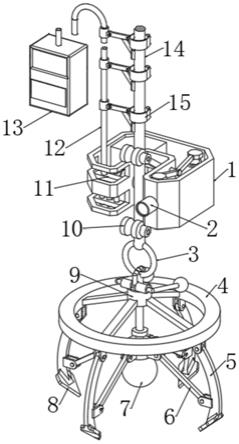

15.图1为实施例的测试机构位于测试工位处的立体示意图;

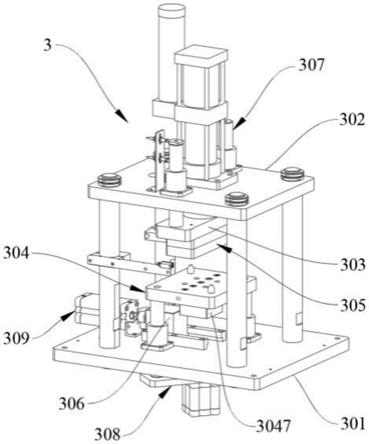

16.图2为实施例的测试机构的测试工位的立体示意图;

17.图3为实施例的测试机构的工装组件的立体示意图;

18.图4为实施例的测试机构的工装组件的爆炸示意图;

19.图5为实施例的测试机构的工装组件的载块的立体示意图;

20.图6为实施例的测试机构的工装组件的托板的爆作示意图;

21.图7为实施例的测试机构的测试工位的测试上组件的立体示意图;

22.图8为实施例的测试机构的测试工位的测试上组件的另一角度的立体示意图;

23.图9为实施例的测试机构的测试工位的测试上组件的爆炸示意图;

24.图10为实施例的测试机构的测试工位的测试上组件的上固定块的立体示意图;

25.图11为实施例的测试机构的测试工位的测试状态的立体示意图;

26.图12为实施例的测试机构的测试工位的测试状态的主视示意图;

27.图13为图12的a-a的剖视示意图;

28.图14为图13的b区域的放大示意图;

29.图15为实施例的测试机构的测试工位的测试状态的右视示意图;

30.图16为图15的c-c的剖视示意图;

31.图17为图16的d区域的放大示意图;

32.图18为实施例的测试机构的主视示意图;

33.图19为实施例的测试机构的俯视示意图;

34.图20为实施例的测试机构位于下料工位处的立体示意图;

35.图21为实施例的测试机构位于下料工位处的另一角度的立体示意图;

36.图22为实施例的测试机构的顶升定位机构的立体示意图;

37.图23为实施例的测试机构位于满料检测工位处的立体示意图;

38.图24为实施例的测试机构位于满料检测工位处的另一角度的立体示意图;

39.图25为实施例的测试机构位于喷码工位处的立体示意图;

40.图26为实施例的测试机构位于扫码工位处的立体示意图;

41.其中,1-输送线,101-上料输送线,102-下料输送线,103-第一升降输送机构,104-回料输送线,105-第二升降输送机构,106-机架,107-阻挡机构;2-工装组件,201-载板,202-载块,203-定位板,204-第一密封环,205-第二密封环,2011-载板本体,2012-载板定位孔,2013-载板气孔,2021-载块本体,2022-定位板嵌槽,2023-测试槽,2024-载块气孔,2025-第一密封环槽,2031-定位板本体,2032-电容芯体安装孔,2033-安装块;3-测试工位,301-测试安装底板,302-测试安装顶板,303-压板,304-托板,305-测试上组件,306-平移支撑垫块,307-测试下压机构,308-托板升降机构,309-侧向平移驱动机构,310-多通道数字电桥,311-压力控制器,3041-托板本体,3042-第一导向定位销,3043-托板气孔,3044-托板分气孔,3045-第二密封环槽,3046-第三密封环,3047-托板垫块,3051-上固定块,3052-电容芯体压块,3053-上垫块,3054-探针组件,3055-探针固定座,30511-探针固定座安装口,30512-压块容纳槽,30521-压块探针孔,30531-探针组件容纳槽,30541-引出电路板,30542-探针,30543-多pin连接器,30551-固定座探针孔;4-电容芯体;5-下料工位,501-水

平移动模组,502-下料升降模组,503-真空吸取机械手;6-顶升定位机构,601-顶升安装板,602-顶升驱动件,603-顶升板,6031-第二导向定位销;7-满料检测工位,701-满料检测行程开关,702-满料检测升降机构;8-喷码工位,801-喷头,802-喷码直线模组;9-扫码工位,901-扫码枪,902-扫码安装架。

具体实施方式

42.为了加深对本发明的理解,下面将结合附图和实施例对本发明做进一步详细描述,该实施例仅用于解释本发明,并不对本发明的保护范围构成限定。

43.实施例

44.请参照图1至图26所示,本实施例提供了一种陶瓷电容式压力传感器芯体测试机构,包括输送线1、沿输送线1输送的工装组件2、设置在输送线1上的测试工位3;所述工装组件2包括测试下组件;所述测试下组件的顶侧设置有多个测试位,用于对应装载电容芯体4;所述测试工位3包括托板304和压板303;所述托板304用于顶起工装组件2,并为测试下组件的多个测试位对应提供压力气体,进而为电容芯体4提供测试压力;所述压板303的底侧安装有测试上组件305;所述测试上组件305包括探针组件3054,所述测试上组件305用于利用压板303的下压力压紧在测试位上,并且,探针组件3054与电容芯体4的引线接触连接,进而反馈电容芯体4在测试压力下对应的容量值。

45.再参照图2所示,所述测试工位3还包括测试安装底板301、安装于测试安装底板301上方的测试安装顶板302;所述测试安装底板301安装有托板升降机构308,用于驱动托板升降;所述测试安装顶板302安装有测试下压机构307,用于驱动压板303下压;所述输送线1穿设于测试安装底板301和测试安装顶板302之间;所述托板304用于在工装组件2由输送线1送至测试工位3时顶起,使该工装组件2脱离输送线1。

46.再参照图2、图11、图12和图15所示,所述测试工位3还包括平移支撑垫块306以及用于驱动平移支撑垫块306的侧向平移驱动机构309;所述平移支撑垫块306用于在托板304顶起工装组件2时,通过侧向平移驱动机构309驱动移动至托板304的底侧,进而在压板303下压时,支撑托板304承受压力。为了使结构紧凑,方便安装,在托板304的底侧还设置有托板垫块3047,在托板304未顶起时,平移支撑垫块306位于托板304和测试安装底板301之间,在托板304顶起时,平移支撑垫块306平移至托板垫块3047与测试安装底板301之间。

47.再参照图3至图6所示,所述工装组件2还包括载板201、安装于载板201上的所述测试下组件;所述载板201包括载板本体2011,所述测试下组件包括固定在载板本体2011上的载块202和用于装载电容芯体的定位板203;所述载块202包括载块本体2021,载块本体2021的顶面设置有定位板嵌槽2022;所述定位板嵌槽2022的底面分布有多个测试槽2023;所述定位板203包括定位板本体2031,定位板本体2031上在与测试槽2023对应的位置设置有电容芯体安装孔2032;电容芯体安装孔2032嵌设有安装块2033;所述安装块2033内安装有所述的电容芯体4;所述载块本体2021还设置有载块气孔2024;所述载板本体2011上还设置有载板气孔2013;所述载块气孔2024的一端与载板气孔2013连通,另一端通向对应的测试槽2023;所述定位板本体2031放置于载块202的定位板嵌槽2022中,电容芯体4与测试槽2023对应,测试槽2023构成所述测试位;所述托板304包括托板本体3041;所述托板本体3041上设置有托板气孔3043、以及与托板气孔3043连通且与载板气孔2013对应的托板分气孔

3044;所述托板气孔3043用于接入高压气体,进而为测试槽2023提供高压气体。具体的,如图18所示,测试工位3还包括压力控制器311,压力控制器311的进气端接入供气高压气源,压力控制器311的输出端与托板气孔3043连通;压力控制器311用于控制通入至测试槽2023中作用于电容芯体4的气体压力。为了使托板304在顶起工装组件2时,托板分气孔3044与工装组件2的载板本体2011上的载板气孔2013对应连通,所述载板本体2011上设置有载板定位孔2012;所述托板本体3041在与载板定位孔2012对应的位置设置有第一导向定位销3042。另外,为了保证气孔衔接的位置不出现漏气现象,载板本体2011与载块本体2021在气孔衔接处设置有第一密封环204,测试槽2023内设置有第二密封环205,托板本体3041与载板本体2011在气孔衔接处的设置有第三密封环3046;其中,为了方便密封环的安装,载块本体2021的底面在气孔附近设置有第一密封环槽2025;第一密封环204安装在第一密封环槽2025中;托板本体3041的顶面在气孔附近设置有第二密封环槽3045,第三密封环3046安装在第二密封环槽3045中;载块本体2021固定安装在载板本体2011上,安装好后,第一密封环处于受压变形状态,实现载块气孔2024和载板气孔2013的密封衔接;通过压板303的下压、托板304的支撑(平移支撑垫块306的支撑),电容芯体向下压第二密封环使其变形,第三密封环3046受压变形,实现测试槽2023与电容芯体之间形成无泄露的压力腔,也实现载板气孔2013与托板分气孔的密封衔接,具体可参照图14和图17所示;上述密封环可为o型密封圈。

48.本实施例的一种陶瓷电容式压力传感器芯体测试机构中,定位板本体2031为金属板,使电容芯体在测试过程中,避免受到外部电场的干扰,提高测试的准确度。

49.再参照图7至图10所示,所述探针组件3054包括与电容芯体4的引线对应的探针30542;所述测试上组件305还包括与压板303固定安装的上固定块3051、安装在固定块3051底面的电容芯体压块3052和安装在固定块3051顶侧的探针固定座3055;所述探针固定座3055上设置有与探针30542对应的固定座探针孔30551;所述电容芯体压块3052上设置有与固定座探针孔30551连通的压块探针孔30521;所述探针组件3054的探针30542的底端穿过固定座探针孔30551后位于压块探针孔30521中;如图14所示,所述电容芯体压块3052用于在压板303的下压作用下随上固定块3051下压动作,电容芯体压块3052作用于电容芯体4上,电容芯体压块3052的压块探针孔30521套在电容芯体4的引线上,使电容芯体4的引线与压块探针孔30521内的探针30542接触。具体的,所述上固定块3051上在与探针固定座3055对应的位置设置有探针固定座安装口30511;所述探针固定座3055的底端穿设在探针固定座安装口30511中;所述上固定块3051的底面在与电容芯体压块3052对应的位置设置有压块容纳槽30512;所述电容芯体压块3052安装在压块容纳槽30512中。

50.本实施例的一种陶瓷电容式压力传感器芯体测试机构中,探针为可伸缩的电流电压型探针,材质为铍铜镀金或黄铜镀金,保证容量值测试的准确性

51.再参照图9所示,所述探针组件3054还包括与探针30542连接的引出电路板30541、与引出电路板30541连接的多pin连接器30543;所述上固定块3051与压板303之间还设置有上垫块3053;所述上垫块3053设置有探针组件容纳槽30531,所述引出电路板30541和多pin连接器30543安装在探针组件容纳槽30531中。具体的,如图18所示,测试工位3还包括多通道数字电桥310,所述多通道数字电桥310与多pin连接器30543连接,用于同时测试多个电容芯体的容量值。

52.再参照图18和图19所示,所述测试机构还包括设置在输送线1上位于测试工位3进料一侧的喷码工位8和扫码工位9;所述喷码工位8用于对被输送至该工位处的工装组件2上的电容芯体4喷码;所述扫码工位9用于对被输送至该工位处的工装组件2上的已经喷码的电容芯体4进行扫码。扫码后,工装组件2带着电容芯体4进入测试工位3进行测试,同输送线的设计,可使电容芯体从喷码到扫码再到测试为一连续准确的动作,保证码与测试数据的准确对应。

53.再参照图25所示,所述喷码工位8包括安装在输送线1上的喷码直线模组802以及安装在喷码直线模组802移动端的喷头801;所述喷码直线模组802用于带动喷头801沿输送线1长度方向移动;所述喷码工位8还包括安装在输送线1下的顶升定位机构6;所述顶升定位机构6用于在工装组件2由输送线1送至喷码工位8时顶起,使该工装组件2脱离输送线1;所述喷头801用于在喷码直线模组802的带动下对工装组件2上的电容芯体4依次喷码;再参照图22所示,所述顶升定位机构6包括安装于输送线1的顶升安装板601、安装于顶升安装板601的顶升驱动件602、安装于顶升驱动件602移动端的顶升板603;所述顶升板603上还设置有第二导向定位销6031,用于与载板201的载板定位孔2012配合。再参照图26所示,所述扫码工位9包括安装在输送线1上的扫码安装架902以及安装在扫码安装架902上的扫码枪901;所述扫码枪901用于对流经扫码工位9的每个电容芯体4依次扫码。

54.再参照图18、图19、图23和图24所示,所述测试机构还包括设置在输送线1的进料侧的满料检测工位7;所述满料检测工位7包括安装在输送线1上方的满料检测升降机构702、以及固定在满料检测升降机构702移动端的满料检测行程开关701;所述满料检测工位7用于对被输送至该工位处的工装组件2上电容芯体是否装满进行检测。具体的,在工装组件2输送至满料检测工位7时,满料检测行程开关701与工装组件2上的多个电容芯体4所应在区域一一对应,满料检测升降机构702带动满料检测行程开关701下压,当每一个满料检测行程开关701都接通,则视为电容芯体4被放满。

55.再参照图18、图19、图20和图21所示,所述输送线1包括上料输送线101、回料输送线104、第一升降输送机构103和第二升降输送机构105;所述第一升降输送机构103用于衔接上料输送线101的出料端和回料输送线104的进料端;所述第二升降输送机构105用于衔接上料输送线101的进料端和回料输送线104的出料端;所述上料输送线101的末端还设置有下料工位5;所述输送线1在下料工位5处还设置有下料输送线102;所述下料工位5包括安装在输送线1上的水平移动模组501、安装在水平移动模组501的移动端的下料升降模组502、以及安装在下料升降模组502上的真空吸取机械手503;所述真空吸取机械手503用于在水平移动模组501和下料升降模组502的带动下将对被输送至该工位处的工装组件2上的电容芯体由上料输送线101处转移至下料输送线102处;所述下料工位5还包括安装在输送线1下的顶升定位机构6;所述顶升定位机构6用于在工装组件2由输送线1送至下料工位5时顶起,使该工装组件2脱离输送线1。下料工位5处的顶升定位机构6与喷码工位8的顶升定位机构结构相同。

56.本实施例的一种陶瓷电容式压力传感器芯体测试机构,还包括机架106,相应的输送线和工位皆固定安装在机架106上。

57.本实施例的一种陶瓷电容式压力传感器芯体测试机构,还包括各工位处的阻挡机构107,用于阻挡工装组件2,使工装组件2定位在工位处,上料输送线和回料输送线采用倍

速链输送线,下料输送线采用皮带式输送线。

58.本实施例的一种陶瓷电容式压力传感器芯体测试机构,还包括主控制电柜;主控制模块包括工控机、触摸屏和控制开关等,在各工位处还设置有到位传感器;相应的控制机构可根据实际需求选用,此处不再赘述。

59.本实施例的一种陶瓷电容式压力传感器芯体测试机构,动作过程为:定位板装入电容芯体后,放置于工装组件的载块上的定位板嵌槽中,装载有电容芯体的工装组件随上料输送线流动,先被满料检测工位处的阻挡机构阻挡而停留,同时,满料检测工位处的到位传感器感应工装组件的流入后,满料检测升降机构驱动满料检测行程开关下压,满料检测行程开关与电容芯体的位置一一对应,当每个行程开关都接通视为电容芯体已装满工装组件;然后,满料检测工位处的阻挡机构对工装组件放行,工装组件被上料输送线继续输送,直至被喷码工位处的阻挡机构阻挡而停留,同时,喷码工位处的到位传感器感应工装组件的流入后,顶升定位机构启动,顶升板上升,顶升板的第二导向定位销插入至工装组件的载板定位孔,该工装组件在顶升板的作用下被顶起而脱离上料输送线,同时也在第二导向定位销的作用下完成了定位;工装组件被顶起到位后,喷头在喷码直线模组的带动下运动,依次给电容芯体喷上批次流水号,喷码完成后,喷头复位,顶升板下降,将工装组件重新放在上料输送线上,然后,喷码工位处的阻挡机构对该工装组件放行,工装组件被上料输送线继续输送,直至被扫码工位处的阻挡机构阻挡而停留,在后续测试工位无工装组件后,扫码工位处的阻挡机构对该工装组件放行,同时,在工装组件流经扫码枪时,扫码枪扫出流水号,并传输给工控机依次记录存储,工装组件被上料输送线继续输送,直至被测试工位处的阻挡机构阻挡而停留,同时,测试工位处的到位传感器感应工装组件流入,托板升降机构启动,托板上升,托板的第一导向定位销插入至工装组件的载板定位孔,该工装组件在托板的作用下被顶起而脱离上料输送线,同时也在第一导向定位销的作用下完成了定位,工装组件被顶起到位后,侧向平移驱动机构启动,驱动平移支撑垫块伸入至工装组件的托板垫块之下,测试下压机构启动,驱动压板下压,测试上组件被带动下压,将电容芯体压紧,电容芯体下的第二密封环受压形变,使测试腔密封,第一密封环、第三密封环在上方组件的自重或压板的下压力的作用下也受压变形,对气孔衔接处进行密封,防止泄露;同时,电容芯体的引线也与探针接触;然后,压力控制器接通高压气源,通过托板主气孔、托板分气孔、载板气孔、载块气孔向测试腔注入压力气体,多通道数字电桥利用探针测量采集电容芯体的容量值,通过注入不同压力的气体,采集各压力点下的电容芯体的容量值,工控机读取采集的容量值,按照前存储的流水号一一对应存储;测试完成后,压板上升、侧向平移支撑垫块缩回、托板下降,工装组件被重新放在了上料输送线上,测试工位处的阻挡机构对该工装组件放行,工装组件被上料输送线继续输送,直至被下料工位处的阻挡气缸阻挡,同时,下料工位处的到位传感器感应工装组件流入,下料工位处的顶升定位机构启动,顶升板上升,顶升板的第二导向定位销插入至工装组件的载板定位孔,该工装组件在顶升板的作用下被顶起而脱离上料输送线,真空吸取机械手在水平移动模组和下料升降模组的带动下,将电容芯体吸出后,摆放至下料输送线上的吸塑盒中,当电容芯体完全取出后,顶升板下降,工装组件被重新放在了上料输送线上,下料工位处的阻挡机构对该工装组件放行,该工装组件被上料输送线送入第一升降输送机构,第一升降输送机构将工装组件送入回料输送线,再通过第二升降输送机构将未装载电容芯体的工装组件重新送至上料输送线的起始端处,通过上

料输送线在起始端处的阻挡机构的阻挡,使未装载电容芯体的工装组件在此处停留等待装载电容芯体,然后,进入下一循环;当下料输送线的吸塑盒中装满电容芯体后,下料输送线输送指定距离后停止,等待下一吸塑盒被装满;本实施例的上料输送线和下料输送线皆为持续输送,利用阻挡机构、托板、顶升板等实现工装组件的停留。

60.本实施例的一种陶瓷电容式压力传感器芯体测试机构,将测试下组件直接设计于工装组件上,并通过托板的设计,为测试下组件提供压力气体,同时,利用压板带动测试上组件下压动作,使探针与电容芯体的引线接触,进而实现压力条件下,容量值的测量;另外,压板带动测试上组件的下压的压力,也使测试下组件、托板在密封环的作用下对气孔进行密封,避免气体泄露,保证测试位的压力值的准确;平移支撑垫块的设计,可对其上的各组件进行有效的支撑;工装组件的定位板的设计,方便对电容芯体的固定,同时定位板的金属材质,可减少外部电场对电容芯体的容量值测试的影响;采用同一输送线上,依次设置喷码工位、扫码工位、测试工位的方式,电容芯体按序输送,保证流水码与测试数据的一一对应;输送线对工装组件循环输送,提高输送效率。

61.本实施例的一种陶瓷电容式压力传感器芯体测试机构,流水线式检测,提高测试效率;采用多工位工装组件,一次可测试多个电容芯体,满足批量检测的需求,测试操作自动化,进一步提高测试效率,满足工厂规模化的检测需求。

62.上述实施例不应以任何方式限制本发明,凡采用等同替换或等效转换的方式获得的技术方案均落在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。