1.本发明涉及一种透明电加温器件的结构设计及制备方法。

背景技术:

2.日常生活中,玻璃制品表面起雾和结霜是较为常见的一种现象,起雾和结霜会大大降低玻璃的透过率且提高玻璃的雾度,进而影响玻璃制品的正常使用,严重的情况下还会产生安全隐患,如前挡玻璃起雾引起的各类交通事故。因此,除霜和除雾是玻璃制品使用过程中必不可少的一个环节。为了在特定的领域(如户外、交通等)达到全面、均匀、高效、安全且智能的除霜除雾效果,透明电加温玻璃应运而生。电加温玻璃的应用领域广泛,如各类交通工具的前挡、各类户外摄像头、各类户外仪表和显示器屏幕、各类户外和医用护目镜及头盔等。目前常见的透明电加温玻璃根据提供加热功能的导电加温层的不同可以分为镀膜电加温玻璃和夹丝电加温玻璃两种。其中,镀膜电加温玻璃的导电加温层为氧化铟锡(ito),而夹丝电加温玻璃的导电加温层为金属丝(铜丝、钨丝等)。

3.目前,两种电加温玻璃在实际使用过程中都存在一些问题。夹丝电加温玻璃的合成工艺(详见专利201420791844.8)是将极细的钨丝弯曲后埋入夹胶玻璃的pvb胶片,这种情况下钨丝无法布满正面玻璃会严重影响加热的速度和均匀性,而且即使钨丝较细也只能达到微米级仍能够被人的肉眼观测到,这严重影响了玻璃的透过率和雾度。镀膜电加温玻璃的合成工艺(详见专利201320646166.1)是在玻璃内表面磁控溅射一层ito薄膜后进行夹胶合片制成夹胶玻璃,相较夹丝玻璃,镀膜玻璃的加热速度、加热均匀性、透过率和雾度都更佳,但同样存在一些问题,磁控溅射这种镀膜工艺较为复杂且对设备要求高,大面积镀膜的难度大且成本大幅提升,同时氧化铟锡中的铟在地球上的储量极少且开采困难,这势必会制约ito的大规模应用。

技术实现要素:

4.本发明要解决的技术问题是一种透明电加温器件的结构设计及制备方法,其目的是解决现有两种电加温玻璃存在的问题,同时提高了电极的结合强度。

5.为解决上述技术问题,本发明提供一种透明电加温器件的制备方法,包括依次进行以下步骤:

6.1)、取1片玻璃和2片铜箔,在基底玻璃上表面的左右两侧设置一片铜箔,然后采用直接覆铜法处理,得带有覆铜区域的覆铜玻璃;

7.2)、将步骤1)所得的带有覆铜区域的覆铜玻璃进行清洗(放入氧气等离子清洗机内进行清洗);

8.3)、在步骤2)所得的清洗后覆铜玻璃的上表面设置银纳米线导电墨水层,然后干燥,从而形成厚度为80~200nm导电涂层,部分的覆铜区域被导电涂层所覆盖;

9.4)、在导电涂层上表面的左右两侧各设置一个导电银浆层,然后干燥,从而在导电涂层上表面的左右两侧各形成一个汇流电极(银浆电极),被导电涂层所覆盖的覆铜区域位

于汇流电极的正下方;

10.5)、取1片pvb胶片(聚乙烯醇缩丁醛胶片),将pvb胶片置于步骤4)得到的印有汇流电极的玻璃之上;再将取1片盖板玻璃(以空白玻璃作为盖板玻璃),将盖板玻璃置于pvb胶片之上,从而叠合形成三明治结构;

11.所述pvb胶片、盖板玻璃、导电涂层的中心点相重合;且,大小相一致;

12.注:基底玻璃也与上述3者的中心点相重合;

13.6)、将步骤5)所得物放入真空袋中抽真空10~15min,然后放入加热容器(例如烘箱)中边抽真空边加热升温至90~110℃(升温速度为8~12℃/min),完成预热过程;

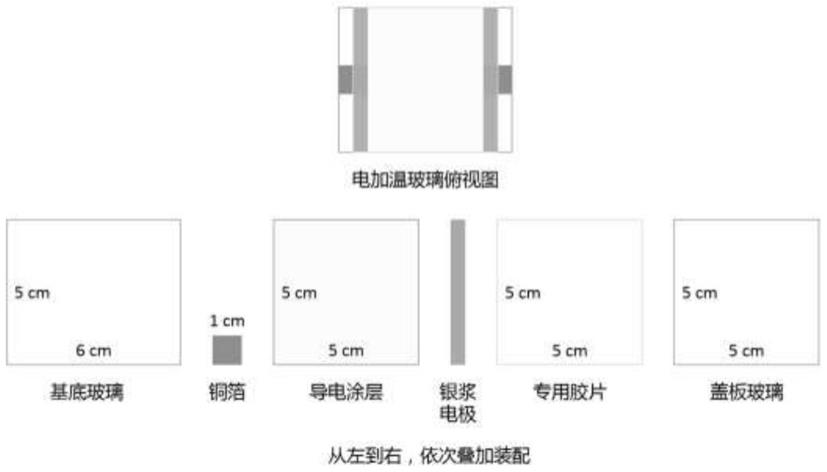

14.确保真空袋内的真空度为1mbar;

15.7)、将步骤6)中完成预热的样品放入高压釜中,加压至≥1.2mpa并加热至135~140℃,夹胶处理40~60min(在上述压力、温度下进行夹胶处理),从而完成夹胶过程;

16.完成夹胶后的电加温玻璃器件的俯视图和主视图详见图1和图2;

17.8)、将完成夹胶的电加温玻璃器件取出,并将两根导线焊接到覆铜区域(未被覆盖的覆铜区域)上;

18.9)、未被导电涂层所覆盖的覆铜区域(连同导线焊接点)全部被胶水(电子密封三防硅胶胶水)所涂覆,以起到密封的作用;同理,pvb胶片的4个侧面全部被胶水(电子密封三防硅胶胶水)所涂覆,以起到密封的作用。

19.作为本发明的透明电加温器件的制备方法的改进:

20.步骤1)的直接覆铜法处理包括依次进行以下的热压和烘烤两个步骤:

21.热压:铜箔与基底玻璃于3.5~4.5mpa的压力下进行热压,热压温度为160~170℃,持续时间60~90s;

22.再进行烘烤,所述烘烤温度为145~155℃,持续时间为50~70min。

23.作为本发明的透明电加温器件的制备方法的进一步改进:

24.所述步骤1)中:2片铜箔对称的位于基底玻璃的上表面,铜箔的横向中心线与基底玻璃的横向中心线相重合,位于左侧的铜箔的左边缘与基底玻璃的左边缘相齐平,位于右侧的铜箔的右边缘与基底玻璃的右边缘相齐平。

25.作为本发明的透明电加温器件的制备方法的进一步改进:步骤3)中,导电涂层的左侧与位于基底玻璃左侧的铜箔的竖向中心线相齐平,导电涂层的右侧与位于基底玻璃右侧的铜箔的竖向中心线相齐平;导电涂层与基底玻璃的上边缘和下边缘均相齐平。

26.作为本发明的透明电加温器件的制备方法的进一步改进:

27.所述步骤1)中,基底玻璃的尺寸为6cm*5cm(厚度为1.1mm);铜箔的尺寸为1*1cm(厚度为10~20μm);

28.步骤3)中导电涂层的面积为5cm*5cm;

29.所述步骤4)中,汇流电极的宽度为0.5cm,长度为5cm(厚度为0.5~1μm);

30.所述步骤5)中,pvb胶片的尺寸为5cm*5cm(厚度为800μm);盖板玻璃的尺寸为5cm*5cm(厚度为1.1mm)。

31.作为本发明的透明电加温器件的制备方法的进一步改进:

32.所述步骤3)中,导电涂层(银纳米线导电墨水层)的印刷方法为以下任一:旋涂、刮涂、丝网印刷、狭缝涂布、凸版印刷、喷涂;

33.所述步骤4)中,导电银浆的印刷工艺为以下任一:丝网印刷、狭缝涂布、喷涂、凸版印刷中。

34.作为本发明的透明电加温器件的制备方法的进一步改进:

35.所述步骤3)中,银纳米线导电墨水中银纳米线的直径为10~50nm,涂有导电涂层的玻璃的透过率大于70%,雾度小于2,导电涂层的方阻为10~20ω/sq,导电涂层的厚度为90~200nm;

36.所述步骤4)中印刷的汇流电极的方阻为1~2ω/sq。

37.作为本发明的透明电加温器件的制备方法的进一步改进:

38.所述步骤2)中,覆铜玻璃的清洗(氧气等离子清洗)时间为5~10min。

39.作为本发明的透明电加温器件的制备方法的进一步改进:

40.基底玻璃、盖板玻璃为以下任一:普通硅酸盐玻璃、超白浮法玻璃、钢化玻璃、防弹玻璃。

41.作为本发明的透明电加温器件的制备方法的进一步改进:

42.胶水为电子密封三防硅胶胶水,胶水涂覆后,在室温下静置10~15min,从而起到固化的作用。

43.基于现有的电加温玻璃潜在的问题,本发明采用在玻璃表面印刷银纳米线透明导电薄膜的方式制备导电加温层解决以上问题。首先,对比夹丝玻璃,银纳米线透明导电薄膜可以通过丝印、凹印、凸印、狭缝涂布等各种方式印刷在玻璃表面,银的导电性优于钨且银纳米线透明导电薄膜均匀分布在玻璃表面使得银纳米线导电薄膜的加热速度和加热均匀性都更好,与ito相似(本发明的银纳米线导电薄膜基电加温玻璃的的加热均匀性比夹丝玻璃更好,和ito基电加温玻璃相近),另一方面银纳米线直径很细(10~50nm)使得银纳米线电加温玻璃对比夹丝玻璃具有更高的透过率和更低的雾度。其次,对比镀膜玻璃,银纳米线的加热效果、透过率、雾度等光电性能与ito相当,而其导电加温层的制备工艺多是全溶液法(如丝印、狭缝涂布等),可以实现大面积、连续化生产,同时银矿在地球的储量远大于铟矿且开采难度较小,而且金属银更加安全、无毒。

44.另外,传统的透明电加温玻璃的电极引出方式都是在玻璃表面贴导电铜胶带,这种方式存在的安全隐患较大,因为导电铜胶带和玻璃的结合力较差,特别是受热受潮后胶带表面的胶易发生失效。本发明采用直接覆铜法将铜箔直接覆在玻璃表面,实现了铜与玻璃的直接键合,其结合强度得到提高。

45.本发明采用银纳米线透明导电薄膜作为导电加温层,对比采用钨丝作为导电加温层的夹丝玻璃具有更好的加热性能,更低的雾度和更高的透过率。对比采用ito作为导电加温层的镀膜玻璃,具有更低的成本,更环保安全,更有利于大面积连续化制造。本发明另一技术优势是采用直接覆铜法提高了铜箔与玻璃的结合强度(相较铜胶带),更耐老化,提高了产品的可靠性。

附图说明

46.下面结合附图对本发明的具体实施方式作进一步详细说明。

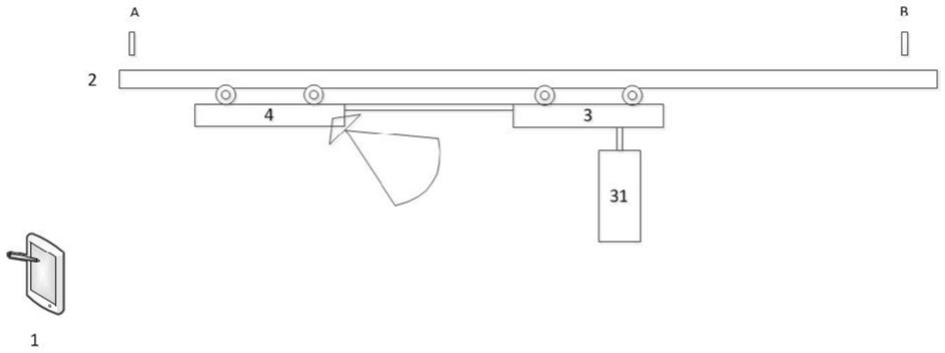

47.图1为本发明的透明电加温玻璃器件的俯视图示意图。

48.图2为本发明的透明电加温玻璃的主视图示意图(仅为示意图,实际尺寸按照本发

明的设定要求)。

49.图3为实施例1制备的银纳米线透明导电涂层的表面sem照片。

50.图4为实施例1制备的透明电加温玻璃器件的加热升温曲线。

51.图5为实施例1制备的透明电加温玻璃器件12v通电加热至不同温度下的热成像照片。

52.图6为实施例2中制备的透明电加温玻璃器件的加热升温曲线。

53.图7为实施例2中制备的透明电加温玻璃器件12v通电加热至不同温度下的热成像照片。

具体实施方式

54.下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此:

55.本发明中:玻璃的透过率依据gb/t 2410-2008进行检测;雾度依据gb/t 2410-2008进行检测,导电涂层的方阻依据gbt 26598-2011进行检测,加热曲线依据gb37826-2019进行检测;电加温玻璃的电阻依据gb37826-2019进行检测。

56.硅胶密封胶水(电子密封三防硅胶胶水),例如可选用合肥竟诚科技有限公司生产的h581型号/代号的硅胶密封胶水。

57.实施例1、一种透明电加温器件制备方法,依次进行以下步骤:

58.1)、基底玻璃为:尺寸为6cm*5cm(即,长边对应的是基底玻璃的上下两侧,短边对应的是基底玻璃的左右两侧),厚度为1.1mm,超白浮法玻璃,透过率90%,雾度≤0.1;

59.铜箔的尺寸为1cm*1cm,厚度为12μm;

60.取1片基底玻璃和2片铜箔,采用直接覆铜法将2片铜箔分别覆在基底玻璃上表面的短边的居中位置,如图1所示。

61.具体为:在基底玻璃上表面的紧贴短边处各设置一片铜箔,铜箔的边缘与玻璃的基底短边边缘相齐平(即,位于左侧的铜箔的左边缘与基底玻璃的左边缘相齐平,位于右侧的铜箔的右边缘与基底玻璃的右边缘相齐平);铜箔的横向中心线与基底玻璃的横向中心线相重合。

62.直接覆铜法为依次进行热压和烘烤两个过程:热压(4mpa)过程温度为165℃,持续时间70s;烘烤过程温度为150℃,持续时间为60min;得带有覆铜区域的覆铜玻璃(即,覆铜完成的玻璃);

63.2)、将步骤1)所得的带有覆铜区域的覆铜玻璃放入氧气等离子清洗机内清洗10min。

64.3)、将步骤2)中清洗完成的覆铜玻璃取出,使用银纳米线导电墨水在其上表面采用丝网印刷的方式设置银纳米线导电墨水层,然后干燥(于50℃加热烘干3~5min),从而形成厚度约为90nm导电涂层。

65.导电涂层的印刷面积为5cm*5cm(居中),如图1所示。导电涂层距离两侧的基底玻璃短边分别为0.5cm,导电涂层与基底玻璃的两侧长边相齐平;即,导电涂层的左侧与位于基底玻璃左侧的铜箔的竖向中心线相齐平,导电涂层的右侧与位于基底玻璃右侧的铜箔的竖向中心线相齐平;导电涂层与基底玻璃的上边缘和下边缘均相齐平。

66.因此,每个铜箔1/2的面积被导电涂层所覆盖。

67.银纳米线导电墨水由羟丙基甲基纤维素、银纳米线和水组成,羟丙基甲基纤维素和银纳米线的质量分数分别为0.5wt%和1.5wt%;银纳米线的直径为30nm。

68.此时测得带有导电涂层的玻璃的透过率为82%,雾度为1.4,导电涂层的方阻为13~15ω/sq。其sem照片如图3所示,表明银纳米线均匀分布在基底玻璃的上表面。

69.4)、使用导电银浆采用丝网印刷的方式在导电涂层的上表面的左右两侧各设置一个宽带为0.5cm、长度为5cm的导电银浆层,然后干燥(50℃烘干10~20min),从而在导电涂层的上表面的左右两侧各形成一个宽带为0.5cm、长度为5cm、厚度约为1μm的汇流电极层(银浆电极层);

70.因此,位于左侧的汇流电极(银浆电极层)的左边缘与导电涂层的左边缘相齐平,即,与位于基底玻璃左侧的铜箔的竖向中心线相齐平;

71.位于右侧的汇流电极(银浆电极层)的右边缘与导电涂层的右边缘相齐平,即,与位于基底玻璃右侧的铜箔的竖向中心线相齐平。每个汇流电极的上下边缘与基底玻璃的上边缘和下边缘均相齐平。即,汇流电极覆盖在部分的铜箔和导电涂层表面;每个铜箔1/2的面积被相对应的汇流电极所覆盖。

72.导电银浆为常规的市购商用速干型导电银浆。

73.此时测得银浆汇流电极的表面方阻为1.2ω/sq。

74.5)、取1片聚乙烯醇缩丁醛(pvb)胶片,将pvb胶片置于步骤4)得到的印有汇流电极的玻璃之上;再将取1片空白玻璃作为盖板玻璃,将盖板玻璃置于pvb胶片上方,三者叠成三明治结构。其中,所用pvb胶片的尺寸为5cm*5cm,厚度为800μm;盖板玻璃的尺寸为5cm*5cm,厚度为1.1mm,所用玻璃为超白浮法玻璃,透过率90%,雾度小于0.1。

75.聚乙烯醇缩丁醛(pvb)胶片、盖板玻璃与导电涂层的中心点相重合。

76.6)、将步骤5)中叠好的样品放入真空袋中抽真空10min,放入烘箱中边抽真空边加热升温至105℃,升温速度约为10℃/min,完成预热过程;

77.边加热边抽真空,目的是为了确保真空袋内的真空度为1mbar。

78.7)、将步骤6)中完成预热的样品取出,放入高压釜中,加压至1.2mpa并加热至140℃,并在此压力、温度下加热60min,完成夹胶过程。

79.8)、将完成夹胶的电加温玻璃器件取出,并将两根导线焊接到未被导电涂层所覆盖的覆铜区域(即,裸露在外的铜箔)上。

80.9)、未被导电涂层所覆盖的覆铜区域(连同导线焊接点)全部被电子密封三防硅胶胶水所涂覆,以起到密封的作用。同理,pvb胶片的4个侧面全部被电子密封三防硅胶胶水所涂覆,以起到密封的作用。

81.所述胶水为室温固化的电子密封三防硅胶胶水。涂覆结束后,在室温下静置15min,从而实现胶水固化。

82.对上述步骤制备得到的电加温玻璃进行透过率、雾度、加热曲线和热成像测试,发现其电阻为15ω,透过率为82%,其雾度为1.5,表明其具有较高的透过率和较低的雾度;加热曲线如图4所示,12v下用时12min到达105度,24v下用时1min即到达105度,表明其在低压下的加热效率较高;其12v通电至40℃和105℃左右的热成像照片如图5所示,表明其在高温和低温加热条件下都具有较好的加热均匀性。

83.实施例2

84.将实施例1中步骤3)所用银纳米线导电墨水中的30nm的银纳米线改用45nm的银纳米线,其余等同于实施例1。

85.所得结果如下:

86.在步骤3)测得导电涂层的方阻为18~20ω/sq,玻璃电阻为20ω,透过率为82.5%,雾度为1.85。同样对实施例2制得的透明电加温玻璃进行透过率、雾度、加热曲线和热成像测试,发现其透过率为82%,雾度为1.93,所用银纳米线直径变粗导致导电涂层的方阻增加;加热曲线如图6所示,加热效率相较实施例1有所下降,主要原因是导电涂层的方阻下降;其12v通电至40℃和80℃时的热成像照片如图7所示,只能在该温度下表现出良好的加热均匀性。

87.对比例1、取消直接覆铜法,将实施例1步骤1)改为直接用1cm*1cm铜胶带贴在实施例1)铜箔的相同位置处,其余等同于实施例1。

88.所得结果为:电加温玻璃的方阻、透过率、雾度等数据与实施例1基本相同(无显著性差异),首次加热性能与实施例1基本相同。初始玻璃电阻与实施例1基本相同。

89.但是,将实施例1和对比例1的两块玻璃放入100℃烘箱内加速老化10h,取出后发现实施例1玻璃电阻无变化,而对比例1玻璃电阻从15ω增大到20ω。

90.对比例2、实施例1步骤3)所得的带有导电涂层的基板玻璃,其单片的制作成本经计算小于20元。

91.而,相同尺寸、方阻的ito玻璃,其单片价格在100元左右;因此,本发明能大大降低生产成本。

92.最后,还需要注意的是,以上列举的仅是本发明的若干个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。