1.本发明涉及排出片材的片材排出设备、对片材执行处理的片材处理设备以及在片材上形成图像的成像系统。

背景技术:

2.已知的成像系统包括片材处理设备(也称为修整器),片材处理设备对其上已经形成图像的片材执行处理,诸如分类处理、装订处理或对齐处理。片材处理设备可作为诸如电子照相复印机或激光束打印机的成像设备的选项。在其中片材处理设备连续对多个片材摞执行处理的情况下,如果在片材处理设备完成对前一片材摞执行处理之前片材处理设备暂时停止从成像设备接收片材,则成像系统的生产率(产量)将降低。

3.作为对策,在已知的方法中,当在片材摞上执行处理时,从成像设备接收的一张或多张片材临时保持或缓冲在片材处理设备中,同时彼此叠加,并且在用于前一片材摞的处理完成之后,片材然后作为片材摞堆叠在处理托盘上。日本审查专利申请公开no.h06-099070描述了一种配置,其中通过使用在修整器中彼此分支的两个传送路径来保持从成像设备接收的两张片材。然后,将这两张片材排出到处理托盘上,其中一张片材堆叠在另一张片材上。

4.顺便提及,如果为了进一步提高成像系统的生产率而提高片材传送速度,则将会以很大的力从成像设备或片材处理设备排出片材。结果,排出到目的地(诸如排出托盘)(片材被排出到该目的地)的片材的堆叠位置倾向于容易不利地改变。

技术实现要素:

5.本发明提供一种片材排出设备、片材处理设备和成像系统,其能够在保持生产率的同时提高片材堆叠性能。

6.根据本发明的一个方面,片材排出设备包括:堆叠部分,片材堆叠在所述堆叠部分上;第一传送部分,其设置在朝向堆叠部分延伸的第一传送路径上并配置成朝向堆叠部分传送片材;检测部分,其配置成响应于正在通过第一传送路径的片材输出检测信号;第二传送部分,其设置在第一传送路径中的第一传送部分的下游,并且配置成使第二传送部分已经从第一传送部分接收的片材的传送方向反向,并且将片材传送到第二传送路径,第二传送路径是从第一传送路径的在第一传送部分和第二传送部分之间的部分分支的路径;第三传送部分,其设置在第二传送路径上并且配置成使片材的传送方向反向并传送片材;以及控制部分,其配置成控制第一传送部分、第二传送部分和第三传送部分,控制部分配置成通过使片材排出设备使从第一传送部分传送到第二传送部分的第一片材的传送方向反向来执行排出操作,并且根据由检测部分响应于跟在第一片材之后传送的第二片材输出的检测信号,通过使用第二传送部分将第一片材传送到第三传送部分,通过第三传送部分朝向第二传送部分传送第一片材,并且在其中第一片材和第二片材彼此重叠使得第一片材在其传送方向上的边缘部分和第二片材在其传送方向上的边缘部分彼此对齐的状态下,通过使用

第二传送部分将第一片材和第二片材排出到堆叠部分。

7.参考附图,根据示例性实施例的以下描述,本发明的其他特征将变得显而易见。

附图说明

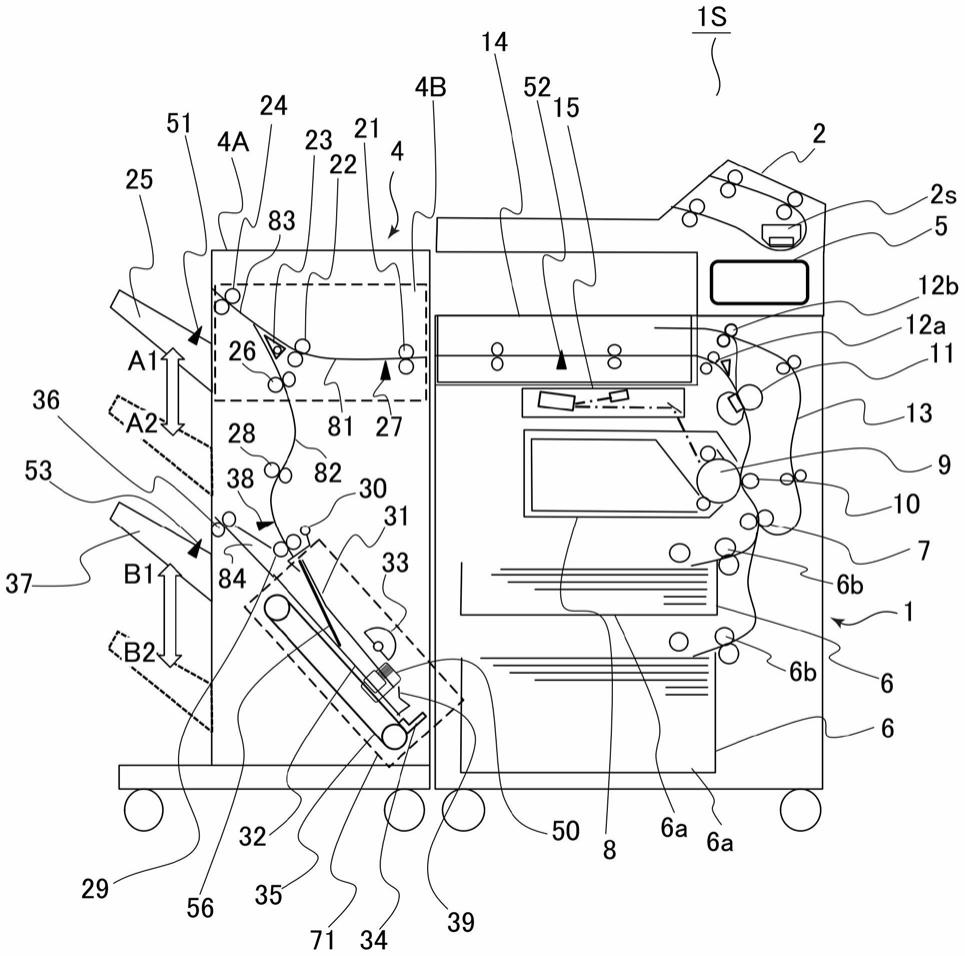

8.图1是示出本公开的第一实施例的成像系统的示意图。

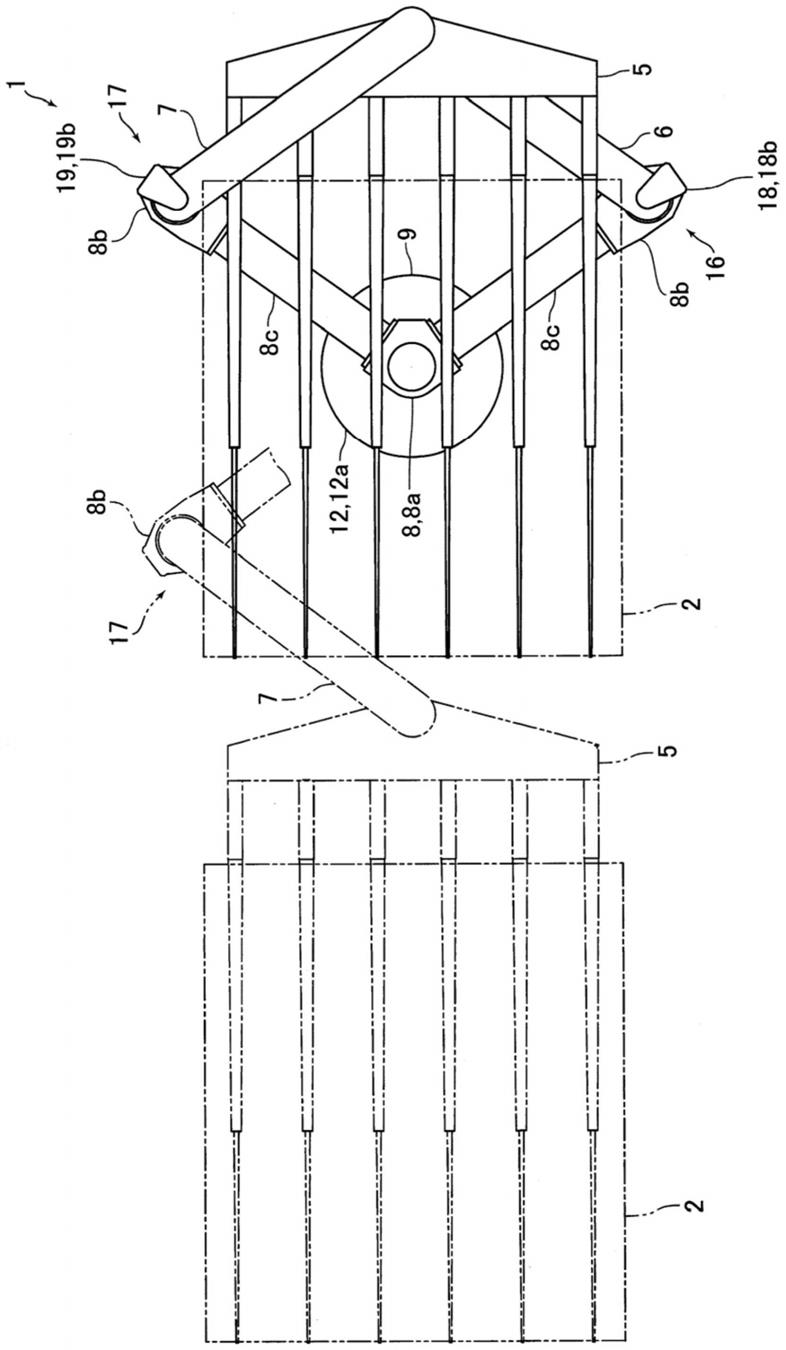

9.图2是第一实施例的叠加处理部分的横截面视图。

10.图3是第一实施例的成像系统的硬件配置图。

11.图4是第一实施例的成像系统的功能框图。

12.图5a是用于说明第一实施例的叠加处理部分的操作的图。

13.图5b是用于说明第一实施例的叠加处理部分的操作的图。

14.图5c是用于说明第一实施例的叠加处理部分的操作的图。

15.图5d是用于说明第一实施例的叠加处理部分的操作的图。

16.图5e是用于说明第一实施例的叠加处理部分的操作的图。

17.图5f是用于说明第一实施例的叠加处理部分的操作的图。

18.图5g是用于说明第一实施例的叠加处理部分的操作的图。

19.图6是说明第一实施例的叠加处理部分的控制的示例的流程图。

20.图7a是用于说明其中第一实施例的叠加处理部分控制片材之间的突出量的方法的图。

21.图7b是用于说明其中第一实施例的叠加处理部分控制片材之间的突出量的方法的图。

22.图7c是用于说明其中第一实施例的叠加处理部分控制片材之间的突出量的方法的图。

23.图8a是用于说明其中第二实施例的叠加处理部分控制片材之间的突出量的方法的图。

24.图8b是用于说明其中第二实施例的叠加处理部分控制片材之间的突出量的方法的图。

25.图8c是用于说明其中第二实施例的叠加处理部分控制片材之间的突出量的方法的图。

26.图8d是用于说明其中第二实施例的叠加处理部分控制片材之间的突出量的方法的图。

27.图9是第二实施例的成像系统的功能框图。

具体实施方式

28.将参考附图描述本公开的一些实施例。

29.第一实施例

30.图1是从第一实施例成像系统1s的前侧观察的成像系统1s的示意图。成像系统1s包括:成像设备1,其在片材上形成图像;片材处理设备4,片材处理设备对其上由成像设备1形成图像的片材执行处理;中继单元14,其将片材从成像设备1传送到片材处理设备4;以及图像读取设备2。作为记录材料的片材可以是:纸张片材,诸如普通纸张片材或厚纸张片材;

塑料膜;布片材;片材材料,诸如涂层纸片材,其上已经进行某些表面处理;特殊形状的片材材料,诸如信封或索引纸张片材;或者具有不同尺寸和材料的各种片材中的任何一种。在下文中,将简单描述成像系统1s的每个部件的操作,此后,将详细描述片材处理设备4的操作。

31.成像设备1包括:电子照相成像部分8,其用作成像部分;以及进给设备6,其将片材一张一张地进给到成像部分8。成像部分8是其中感光鼓9、充电器和显影单元设置为一个主体的盒。感光鼓9是图像承载构件(即,电子照相中的感光体)。充电器和显影单元在感光鼓9上执行电子照相处理。此外,扫描仪单元15作为曝光部分设置在成像部分8上方;并且转印辊10作为转印部分设置在面向感光鼓9的位置处。此外,在转印辊10上方,设置有定影设备11、排出辊12a和反转辊12b。定影设备11采用热定影系统,并且可以包括圆筒形膜、加热器单元和加压辊。加热器单元具有加热器,并且设置在膜内部。加压辊经由膜与加热器压力接触。

32.在成像部分8的下方,设置多个进给设备6以用于进给片材。进给设备6中的每一个包括盒6a和进给单元6b。盒6a用作存储多张片材的存储部分或片材存储器,并且进给单元6b从盒6a一张一张地进给片材。

33.在成像部分8中,当成像设备1执行成像操作时,充电器对感光鼓9的表面均匀充电,并且扫描仪单元15通过向感光鼓9的表面发射激光束而根据图像信息在感光鼓9的表面上形成静电潜像。然后,用从显影单元供应并用作显影剂的调色剂使静电潜像显影(即可视化),从而在感光鼓9的表面上形成调色剂图像。

34.与成像部分8的操作并行,由进给单元6b从进给设备6中的任何一个进给设备的盒6a朝向对准辊7一张接一张地传送片材。对准辊7校正片材的歪斜;然后与由成像部分8执行的调色剂图像的形成同步地,将片材发送到感光鼓9和转印辊10之间的转印部分。在转印部分中,调色剂图像从感光鼓9转印到片材上。

35.将已经通过转印部分的片材送到定影设备11。在定影设备11中,在其中由膜和加压辊夹持片材的状态下,在片材通过定影夹持部分(其为加热器单元和加压辊之间的夹持部分)时,片材上的调色剂被加热和加压。在该操作中,将调色剂图像定影到片材上。

36.如果执行单面打印,则已经通过定影设备11的片材通过排出辊12a从成像设备1排出,并由中继单元14接收。如果执行双面打印,则具有形成在第一表面上的调色剂图像并且已经通过定影设备11的片材被引导至反转辊12。然后,片材由反转辊12折回,并通过再传送路径13再次被传送到对准辊7。然后,片材通过转印部分和定影设备11,从而在片材的与第一表面相对的第二表面上形成图像。此后,通过排出辊12a将片材传送到中继单元14。

37.图像读取设备2设置在成像设备1的上方。图像读取设备2包括读取传感器2s和文档传送部分。读取传感器2s从文档片材读取图像信息,并且文档传送部分将文档片材一张接一张地传送到读取传感器2s。成像设备1可执行复印操作和打印操作这两者。在复印操作中,成像设备1根据由图像读取设备2获得的图像信息形成图像。在打印操作中,成像设备1根据成像设备1已经从外部设备接收的图像信息来形成图像。

38.在本实施例中,中继单元14沿上下方向(即,在将成像系统1s放置在水平平面上时得到的竖直方向)设置在成像设备1和图像读取设备2之间的空间中(也称为主体内排出空间)。当从成像系统1s的前侧观察时,中继单元14在基本水平的方向上将从成像设备1排出的片材朝向片材处理设备4传送。片材处理设备4在其上设置成像设备1的平面上邻近成像

设备1设置。在中继单元14中,片材传感器52被设置作为检测部分,其检测正在通过中继单元14的片材。例如,片材传感器52是反射型光电传感器,其通过向传送路径发射红外光并检测由正在通过传送路径的片材反射的光来检测片材。应注意,尽管成像系统1s包括中继单元14,但是作为示例,在本实施例中,片材可以从成像设备1直接传送到片材处理设备4。

39.成像设备1还包括显示部分5(也称为操作部分、操作和显示部分),其是成像系统1s的用户界面。显示部分5具有显示系统的操作状态(诸如堵塞或故障)和用户所需的操作(诸如更换设备中使用的消耗品或移除堵塞的片材)的功能。通过操作显示部分5的显示器的触摸面板功能或十键数字小键盘功能,用户可在成像系统1s上执行各种类型的设置和指令。

40.应注意,成像设备的系统可以不是图1所示的直接转印系统。例如,成像设备的系统可以是中间转印系统,其中由成像部分形成的调色剂图像经由中间转印构件转印到片材上。在另一种情况下,成像设备可以是使用多个成像部分的彩色成像设备。此外,成像机构可以不是电子照相系统。例如,成像机构可以使用喷墨打印单元,或者可以是胶印机构。

41.片材处理设备

42.片材处理设备4包括对片材执行处理的片材处理部分71。片材处理设备4具有从成像设备1接收片材、然后对片材执行处理、并将片材作为产品排出的功能。片材处理设备4可从成像设备1接收片材;并且在不对片材执行处理的情况下,将片材作为产品排出。

43.在片材处理设备4中,接收路径81、内部排出路径82、第一排出路径83和第二排出路径84被设置作为传送片材的传送路径。此外,在片材处理设备4中,从设备主体4a突出到外部的上部排出托盘25和下部排出托盘37被设置作为片材排出到的目的地。设备主体4a是其中设置有接收路径81、内部排出路径82、第一排出路径83和第二排出路径84的壳体。接收路径81是用于从成像设备1接收片材并传送片材的传送路径。内部排出路径82是用于朝向片材处理部分71传送片材的传送路径。第一排出路径83是用于将片材排出到上部排出托盘25的传送路径。第二排出路径84是用于将片材排出到下部排出托盘37的传送路径。在本实施例中,接收路径81和第一排出路径83用作朝向上部排出托盘25(其用作堆叠部分,第一堆叠部分)延伸的第一传送路径,并且内部排出路径82用作从第一传送路径分支的第二传送路径。第二排出路径84用作从片材处理部分71朝向用作第二堆叠部分的下部排出托盘37延伸的第三传送路径。

44.在接收路径81上,设置入口辊21、分支前辊22和入口传感器27。在第一排出路径83上,排出和反转辊24被设置作为反转和传送单元。在内部排出路径82上,设置有内部排出辊26、中间传送辊28、推出辊29和中间堆叠前传感器38。在第二排出路径84上,设置有摞排出辊36。分支前辊22是本实施例的第一传送部分,排出和反转辊24是本实施例的第二传送部分,以及内部排出辊26是本实施例的第三传送部分。入口辊21、分支前辊22、排出和反转辊24、内部排出辊26、中间传送辊28、推出辊29和摞排出辊36中的每一者都是辊对。辊对的一个元件的外周表面和辊对的另一个元件的外周表面彼此抵接,从而形成夹持部分,片材在由辊对夹持的同时通过该夹持部分传送。

45.入口传感器27和中间堆叠前传感器38中的每一者都是检测部分的示例,其设置在片材处理设备的传送路径中的预定检测位置,并且在检测位置处检测正在通过传送路径的片材(也就是说,传感器响应于正在通过传送路径的片材输出检测信号)。例如,入口传感器

27和中间堆叠前传感器38中的每一者都是反射型光电传感器,其通过向传送路径发射红外光并检测由正在通过传送路径的片材反射的光来检测片材。在另一种情况下,片材检测部分可以由在传送路径中突出的标记和诸如光遮断器的光电传感器构成。在这种情况下,当片材抵靠标记时,标记枢转,并且由光电传感器检测标记的枢转。

46.在下文中,将描述片材处理设备4中的片材传送路径。已经通过中继单元14从成像设备1传送的片材由片材处理设备4的入口辊21接收,然后通过接收路径81传送到分支前辊22。入口传感器27在入口辊21与分支前辊22之间的检测位置处检测片材。分支前辊22从入口辊21接收片材,并将片材朝向第一排出路径83传送。

47.应注意,在入口传感器27检测到片材的后缘通过之后的预定时刻,分支前辊22将片材的传送速度从由中继单元14产生的传送速度增加到比该传送速度更快的速度。在另一种情况下,可以将由入口辊21产生的片材的传送速度设定为比由中继单元14产生的传送速度快,并且可以通过设置在分支前辊22上游的入口辊21来增加片材的传送速度。在这种情况下,优选地,在中继单元14的传送辊和驱动传送辊的电机之间设置单向离合器,使得当片材由入口辊21拉动时,传送辊空转。

48.如果要将片材排出到上部排出托盘25,排出和反转辊24从分支前辊22接收片材,并将片材排出到上部排出托盘25。在这种情况下,在片材的后缘通过分支前辊22之后的预定时刻,将排出和反转辊24减速到预定的排出速度。

49.如果要将片材排出到下部排出托盘37,排出和反转辊24从分支前辊22接收片材,折返片材,并将片材传送到内部排出路径82。也就是说,排出和反转辊24首先在排出方向上将片材朝向片材处理设备4的外部传送,然后在片材在排出方向上的后缘通过排出和反转辊24之前,通过使排出和反转辊24的旋转方向反向而将片材朝向相反方向传送。止回引导件23设置在分支部分中(分支前辊22和排出和反转辊24之间),该分支部分在排出方向上位于排出和反转辊24的上游,并且其中内部排出路径82从接收路径81和第一排出路径83分支。止回引导件23具有作为引导件(管控构件、回流止回阀或单向引导件)的功能,其防止由排出和反转辊24折返的片材向后朝向接收路径81移动。换句话说,在片材在排出方向上的后缘通过止回引导件23之后,通过使片材的传送方向反向,由排出和反转辊24使片材折返。

50.设置在内部排出路径82上的内部排出辊26、中间传送辊28和推出辊29将从排出和反转辊24发送的片材朝向片材处理部分71传送,使得片材以顺序方式从一个辊传送到另一个辊。中间堆叠前传感器38在中间传送辊28和推出辊29之间的位置处检测片材。例如,中间堆叠前传感器38是反射型光电传感器,其通过向传送路径发射红外光并检测由正在通过传送路径的片材反射的光来检测片材。

51.片材处理设备4包括叠加处理部分4b,其包括排出和反转辊24和内部排出辊26。片材处理设备4使得叠加处理部分4b逐个叠加从成像设备1传送的多张片材。操作本实施例的叠加处理部分4b,使得通过接收路径81传送的第一片材由排出和反转辊24和内部排出辊26保持在内部排出路径82中,然后通过接收路径81传送的第二片材叠加在第一片材上。叠加处理部分4b具有将叠加的片材排出到上部排出托盘25的功能(叠加和排出功能),以及将叠加的片材传送到片材处理部分71的功能(缓冲功能)。将在后面描述叠加处理部分4b的详细配置和操作。

52.片材处理部分71从内部排出路径82接收多张片材,然后对齐片材,然后执行用于

在预定位置装订片材摞的装订处理。片材处理部分71包括订书机50、中间堆叠上部引导件31和中间堆叠下部引导件32。订书机50用作处理部分,并且中间堆叠上部引导件31和中间堆叠下部引导件32构成中间堆叠部分(即,处理托盘),待处理的片材堆叠在该中间堆叠部分中。

53.竖直对齐基准板39作为基准构件设置在片材处理部分71在推出辊29的传送方向上的最下游部分。因此,片材在传送方向上的边缘部分抵靠竖直对齐基准板39,使得片材摞在纵向方向(传送方向)上的位置对齐。半圆形辊33设置在按压引导件56的下游,并且由中间堆叠上部引导件31可旋转地支撑。

54.半圆形辊33是移动构件(也可将其称为桨状构件或传送构件),其使得已经通过推出辊29的片材抵靠竖直对齐基准板39。具体地,在片材的后缘经过中间堆叠前传感器38之后,半圆形辊33在预定的时刻将片材朝向竖直对齐基准板39传送。设定半圆形辊33对片材的接触压力,使得半圆形辊33在其中片材与竖直对齐基准板39接触的状态下在片材上滑动。应注意,柔性按压引导件56固定到中间堆叠上部引导件31。按压引导件56以预定的压力施加力向下按压位于片材处理部分71中的片材,以防止片材上浮。此外,摞加压标记30设置在推出辊29的下游,并且被可旋转地支撑。摞加压标记30防止堆叠在片材处理部分71上的片材的后缘上升,使得后缘不干扰从推出辊29排出的后续片材的前缘。

55.当预定数量的片材(即,将被处理成一份产品的多张片材)在中间堆叠部分中对齐时,通过订书机50装订片材。然后,用作由引导驱动部分35驱动的推动构件的摞排出引导件34通过从图1所示的等待位置朝向朝摞排出辊36延伸的方向(摞排出方向)移动而将片材摞推出中间堆叠部分。当片材摞在摞排出方向上的前缘到达摞排出辊36时,摞排出引导件34停止,然后再次返回到等待位置。用作排出部分(第四传送部分)的摞排出辊36从摞排出引导件34接收片材摞,并将片材摞排出到下部排出托盘37。

56.上部排出托盘25和下部排出托盘37可相对于片材处理设备4的壳体竖直移动。此外,片材传感器51和53分别设置在上部排出托盘25和下部排出托盘37上,以用于检测托盘25和37上的片材。片材传感器51和53中的每一个都是反射型光电传感器,其通过向托盘的堆叠表面上方的空间发射红外光并检测由片材反射的光来检测片材。此外,片材处理设备4包括检测堆叠在上部排出托盘25上的片材的上表面的位置(即,片材堆叠的高度)的片材表面检测传感器,以及检测堆叠在下部排出托盘37上的片材的上表面的位置(即,片材堆叠的高度)的片材表面检测传感器。

57.如果片材表面检测传感器检测到片材,则相应的上部排出托盘25或下部排出托盘37沿a2或b2方向向下移动。如果片材传感器51或53检测到堆叠在上部排出托盘25或下部排出托盘37上的片材已经被移除,则上部排出托盘25或下部排出托盘37沿a1或b1方向向上移动。根据堆叠的片材量,在上部排出托盘25和下部排出托盘37上执行升降控制,使得堆叠在上部排出托盘25上的片材的顶表面在竖直方向上的高度低于排出和反转辊24,并且堆叠在下部排出托盘37上的片材的顶表面在竖直方向上的高度低于摞排出辊36。在本实施例中,用作第一堆叠部分的上部排出托盘25和用作第二堆叠部分的下部排出托盘37均由电机驱动。然而,上部排出托盘25和下部排出托盘37中的每一者都可以通过诸如弹簧的推压部分上下移动。

58.应注意,上述订书机50是处理部分的一个示例。作为示例,可以将执行分类处理的

分类机构或执行骑马订装订的骑马订装订部分设置作为处理部分。

59.叠加处理部分

60.图2是叠加处理部分4b的放大图。入口辊21和分支前辊22之间的片材传送路径(接收路径81)由入口上部引导件40和入口下部引导件41形成。内部排出辊26和中间传送辊28之间的片材传送路径(内部排出路径82)由内部排出上部引导件46和内部排出下部引导件47形成。反转上部引导件42是形成在分支前辊22和排出和反转辊24之间的传送引导件,并且形成在与用于引导片材的入口上部引导件40相同的一侧上。反转下部引导件43是形成在排出和反转辊24和内部排出辊26之间的传送引导件,并且形成在与用于引导片材的内部排出下部引导件47相同的一侧上。因此,由反转上部引导件42和反转下部引导件43形成第一排出路径83。

61.通过入口上部引导件40和入口下部引导件41将由入口辊21传送的片材引导至分支前辊22。入口传感器27设置在入口上部引导件40上。入口传感器27可以是反射型光电传感器,其通过向接收路径81发射红外光并检测由片材反射的光来检测位于检测位置的片材。在这种情况下,在入口下部引导件41的面向入口传感器27的部分中形成孔,以用于防止在没有片材通过入口传感器27时反射红外光。孔的尺寸等于或大于来自入口传感器27的点光束的直径。

62.止回引导件23设置在位于分支前辊22下游的部分中,并且其中接收路径81和内部排出路径82从第一排出路径83分支。止回引导件23支撑成使得止回引导件23能够经由旋转轴23a相对于内部排出上部引导件46旋转。此外,止回引导件23总是被弹簧(未示出)沿c2方向(图2中的顺时针方向)推向图2中所示的位置。该位置是当从旋转轴23a延伸的方向(即,片材宽度方向)观察时,止回引导件23的前缘部分与反转上部引导件42重叠的位置。此外,上述弹簧的弹簧常数被设定为使得当从分支前辊22送出的片材抵靠止回引导件23时,止回引导件23克服弹簧的推压力朝向c1方向(图2中的逆时针方向)枢转。因此,止回引导件23使得从分支前辊22朝向排出和反转辊24传送的片材能够通过止回引导件23。在通过接收路径81传送的片材的后缘经过止回引导件23之后,止回引导件23沿c2方向枢转,并防止片材从排出和反转辊24向后移动到分支前辊22。

63.排出和反转辊24由上辊24a和下辊24b构成。在本实施例中,上辊24a和下辊24b中的每一个都被施加驱动力,并且上辊24a的旋转和下辊24b的旋转总是彼此同步。

64.可通过柱塞螺线管45使排出和反转辊24的辊彼此接触(关闭操作)和彼此分离(打开操作)。具体地,分离杆44的一个端部连接到上辊24a的辊轴,并且分离杆44被支撑成使得分离杆44能够相对于反转上部引导件42在杆支点轴44a上旋转。连接到分离杆44的另一个端部的螺线管连接轴44b与柱塞螺线管45的柱塞链接。

65.当柱塞螺线管45被供电时,柱塞由磁力沿d1方向拉动,并且分离杆44沿e1方向旋转。结果,排出和反转辊24变成分离状态(也就是说,辊对的夹持部分打开)。当切断对柱塞螺线管45的供电时,上辊24a通过连接到上辊24a的辊轴的按压弹簧48的推压力抵靠下辊24b。结果,排出和反转辊24变成抵接状态(也就是说,夹持部分关闭)。当上辊24a通过按压弹簧48的推压力抵靠下辊24b时,分离杆44通过上辊24a的移动而沿e2方向旋转,并且柱塞螺线管45的柱塞沿d2方向移动。应注意,打开和关闭排出和反转辊24的机构可以是另一种机构。例如,分离杆44可以由凸轮摆动,该凸轮通过电机的驱动力旋转。

66.内部排出辊26是在内部排出路径82中沿片材传送方向与排出和反转辊24相邻设置的辊对,并且其能够在向前和反转方向上旋转。也就是说,内部排出辊26可在从排出和反转辊24朝向片材处理部分71延伸的方向(在下文中称为g1方向)和从片材处理部分71朝向排出和反转辊24延伸的方向(在下文中称为g2方向)上传送片材。

67.硬件配置

68.接下来,将参考图3描述本实施例的成像系统1s的硬件配置。图3主要示出了成像系统1s的片材处理设备4的硬件配置。视频控制器601控制包括成像设备1和片材处理设备4的整个成像系统1s。引擎控制部分602控制成像设备1。

69.主控制部分603控制片材处理设备4。信号线604是用于串行命令传输的信号线,经由该信号线,视频控制器601通过串行通信将命令传输到引擎控制部分602。信号线605是用于串行命令传输的信号线,经由该信号线,视频控制器601通过串行通信将命令传输到主控制部分603。信号线606是用于串行状态传输的信号线,经由该信号线,引擎控制部分602响应于命令,通过串行通信将状态数据传输到视频控制器601。信号线607是用于串行状态传输的信号线,经由该信号线,主控制部分603响应于命令,通过串行通信将状态数据传输到视频控制器601。为了执行成像操作,视频控制器601通过向引擎控制部分602和主控制部分603传输串行命令并从引擎控制部分602和主控制部分603接收状态数据来控制引擎控制部分602和主控制部分603。以这种方式,当操作其中多个设备彼此连接的成像系统1s时,视频控制器601控制设备并管理设备的状况,以保持设备操作的一致性。

70.主控制部分603包括cpu 608和ram 609。cpu 608控制片材处理设备4的各种操作,并且ram 609临时存储操作片材处理设备4所需的控制数据。主控制部分603还包括非易失性rom 610,其存储操作片材处理设备4所需的程序和控制表。主控制部分603还包括通信部分611、系统定时器612和i/o端口613。通信部分611执行与视频控制器601的通信。系统定时器612产生各种类型的控制所需的定时。i/o端口613向/从片材处理设备4的各个单元发送/接收控制信号。主控制部分603是控制电路,其中上述部件经由总线614彼此连接。

71.来自入口传感器27的输入信号经由输入电路615传输到主控制部分603,来自上部排出托盘25的片材传感器51的输入信号经由输入电路626传输到主控制部分603,以及来自下部排出托盘37的片材传感器53的输入信号经由输入电路628传输到主控制部分603。此外,来自主控制部分603的控制信号经由驱动电路618、619、620、621或623传输到入口电机641、分支前电机642、排出和反转电机643、内部排出电机644或柱塞螺线管45。通过该操作,驱动和控制每个致动器。

72.功能块

73.接下来,将参考图4描述本实施例的功能块。图4所示的主控制部分603具有执行片材处理设备4的片材传送操作的功能。主控制部分603至少具有通信部分611、系统定时器612、片材传送控制部分701、传感器控制部分720、电机控制部分721和螺线管控制部分722的功能。

74.传感器控制部分720接收来自上部排出托盘25的入口传感器27和片材传感器51的信号,并将信号发送到片材传送控制部分701。片材传送控制部分701包括叠加传送控制部分711和片材数量控制部分712。片材传送控制部分701根据从传感器控制部分720发送的信号控制电机控制部分721和螺线管控制部分722,从而操作叠加处理部分4b、上部排出托盘

25和下部排出托盘37。叠加传送控制部分711控制传送到叠加处理部分4b和上部排出托盘25的片材的传送。具体地,叠加传送控制部分711根据从传感器控制部分720发送的信号控制片材的传送,同时控制片材的位置。

75.当执行在多张片材上连续形成图像的作业时,片材数量控制部分712管理叠加处理部分4b中叠加的片材的数量。片材数量控制部分712根据最大片材数量、当前叠加的片材数量和片材的信息,确定是将叠加的片材朝向上部排出托盘25或片材处理部分71传送,还是将后续片材叠加在叠加的片材上。最大片材数量是可通过叠加处理部分4b彼此叠加的片材的数量。

76.应注意,入口电机641驱动入口辊21,分支前电机642驱动分支前辊22,并且排出和反转电机643驱动排出和反转辊24。此外,内部排出电机644驱动内部排出辊26,并且柱塞螺线管45驱动分离杆44。将在后面详细描述由上述电机驱动的部件的操作。

77.叠加排出操作

78.参考图5a至5f,将描述其中叠加传送控制部分711使叠加处理部分4b叠加多张片材并排出片材的操作(叠加排出操作)的概要。在下文中,第一次从成像设备1发送到片材处理设备4的用于叠加排出操作的片材(第一片材)被称为片材s1,以及第二次从成像设备1发送到片材处理设备4的用于叠加排出操作的片材(第二片材)被称为片材s2。另外,由分支前辊22、排出和反转辊24和内部排出辊26产生的加速前传送速度(即,由中继单元14产生的传送速度)由v1表示,以及加速后传送速度由v2表示。

79.通常,在叠加排出操作中,排出和反转辊24(第二传送部分)使从分支前辊22(第一传送部分)发送的片材s1的传送方向反向,并将片材s1传送到内部排出辊26(第三传送部分)(图5a至图5d)。此后,如果入口传感器27(检测部分)响应于跟随片材s1传送的片材s2输出检测信号,则内部排出辊26(第三传送部分)朝向排出和反转辊24(第二传送部分)传送片材s1(图5e)。然后,排出和反转辊24(第二传送部分)将片材s1和片材s2排出到上部排出托盘25(堆叠部分),其中,在片材s1在传送方向上的边缘部分与片材s2在传送方向上的边缘部分对齐的状态下,片材s1和片材s2彼此重叠(图5f)。

80.在图5a中,在其中前一片材s1的后缘经过入口传感器27的时刻,分支前辊22和排出和反转辊24的速度从速度v1增加到速度v2。由于片材s1的传送速度增加,即使成像设备1是具有高产量的高性能机器,也可确保在片材s1和后续片材s2之间进行折回所需的片材距离。然而,如果片材s1和片材s2不相互碰撞,则入口传感器27处的传送速度可能不会增加。在这种情况下,叠加处理部分4b中的传送速度可以一直是v1。在图5a中,排出和反转辊24沿f2方向传送片材s1。

81.在图5b中,在片材s1的后缘通过入口传感器27并移动预定距离之后,在其中片材s1的后缘已经通过止回引导件23的时刻,暂时停止片材s1的传送。预定距离确定成使得当片材s1的后缘已经在f2方向上移动预定距离时,片材s1的后缘已经通过止回引导件23,但是没有到达排出和反转辊24的夹持部分。

82.在图5c中,排出和反转辊24改变其旋转方向,并且以速度v2在f1方向上传送片材s1。内部排出辊26在片材s1沿f1方向的前缘到达内部排出辊26之前被驱动,并且进一步沿g1方向传送片材s1。

83.在图5d中,在片材s1的前缘沿g1方向(f1方向)通过内部排出辊26之后,在片材s1

已经被传送预定距离所到达的位置处,在片材s1由内部排出辊26夹住的状态下,停止片材s1的传送。所述预定距离小于片材s1的前缘能够移动以到达中间传送辊28的距离。在片材s1由内部排出辊26夹持的时刻,排出和反转辊24的上辊24a通过分离杆44沿e1方向移动,使得上辊24a与下辊24b分离。应注意,驱动排出和反转辊24,使得在后续片材s2的前缘到达排出和反转辊24之前,上辊24a与下辊24b分离。

84.在图5e中,在后续片材s2的后缘已经通过入口传感器27之后,分支前辊22和排出和反转辊24的速度增加到速度v2,如前一片材s1所增加的。在从片材s2的后缘经过入口传感器27起经过预定时间t_wait的时间点,内部排出辊26再次开始旋转,并且在g2方向上朝向排出和反转辊24传送片材s1。将在后面描述预定时间t_wait。在片材s1相对于片材s2的相对速度(或者片材s2相对于片材s1的相对速度)变为零的时刻,排出和反转辊24的上辊24a在e2方向上被驱动并抵靠下辊24b,使得排出和反转辊24同时夹持片材s1和片材s2。此时,片材s1在f2方向上的前缘和片材s2在f2方向上的前缘彼此对齐。此外,调节排出和反转辊24的旋转速度,使得在由排出和反转辊24夹持片材s1和片材s2之前,旋转速度变得等于片材s1和片材s2的传送速度v2。

85.在图5f中,当片材s2的后缘经过止回引导件23时,片材s1和片材s2成为片材摞s',其中片材s1在f2方向上的前缘和片材s2在f2方向上的前缘彼此对齐,并且片材s1在f2方向上的后缘和片材s2在f2方向上的后缘彼此对齐。如果片材摞s'排出到的目的地被设定作为上部排出托盘25,则片材摞s'通过排出和反转辊24排出到上部排出托盘25,同时保持速度v2。

86.在图5g中,如果片材摞s'排出到的目的地被设定作为下部排出托盘37,则当作为添加到片材摞s'的最后片材的片材(即,本实施例中的片材s2)的后缘经过止回引导件23时,暂时停止排出和反转辊24。然后,片材摞s'被排纸和反转辊24以速度v2朝向片材处理部分71传送。

87.以这种方式,完成了其中两个片材s1和s2在对齐的同时彼此重叠,并在重叠处理部分4b中排出的操作(重叠-排出操作)。在对多张片材连续执行成像操作的情况下,通过重复上述叠加-排出操作,均具有两张片材的片材摞相继堆叠在上部排出托盘25上。

88.接下来,将对比在不执行叠加排出操作的情况下逐一排出片材s1和片材s2的情况来描述本实施例的优点。如果逐一地排出片材s1和s2,则已经通过排出和反转辊24的片材s1和s2落在上部排出托盘25的顶表面或堆叠在上部排出托盘25上的片材的顶表面上。然而,在片材s1落到上部排出托盘25的顶表面上之前片材s1的位置和姿态可能改变,并且在片材s2落到片材s1的顶表面上之前片材s2的位置和姿态可能改变。这是因为当从上面看时,受到空气阻力的片材s1和s2在前后方向和左右方向移动的同时落下。

89.相反,在本实施例中,由于在片材s1和s2在片材传送方向上对齐的同时彼此重叠的状态下排出片材s1和s2,因此片材s1和s2的位置和姿态变化较小。这是因为通过叠加排出操作排出的片材摞具有单张片材两倍大的重量,然而当从上方观察时其投影面积与单张片材的投影面积相同,因此与逐个排出的单张片材相比,受到的空气阻力较小。因此,即使为了提高成像系统1s和片材处理设备4的生产率而使由排出和反转辊24产生的片材排出速度更快,也可防止片材堆叠性能降低。也就是说,在本实施例中,可增加在上部排出托盘25中的片材堆叠性能,同时保持生产率。此外,在本实施例中,与通过中间堆叠部分(诸如片材

处理部分71)堆叠、对齐和排出片材的方法不同,能够以简单和紧凑的配置叠加和排出片材。

90.应注意,在本实施例中,用作堆叠部分的上部排出托盘25朝向设备主体4a的外部突出。因此,由排出和反转辊24排出到上部排出托盘25上方的空间的片材由于重力而落到上部排出托盘25上,同时没有被传送到除了排出和反转辊24之外的传送部分。即使在更容易受到空气阻力的这种构造中,也可通过执行叠加排出操作来提高上部排出托盘25中的片材堆叠性能。

91.三张或更多张片材的叠加排出操作

92.在以上描述中,已经描述了两张片材的片材输送。然而,本实施例的片材处理设备4可执行其中三张或更多张片材在对齐的同时彼此叠加并且排出到叠加处理部分4b中的上部排出托盘25的叠加排出操作。

93.在对三张片材执行叠加排出操作的情况下,首先通过执行上面参考图5a至图5f描述的过程将两张片材s1和s2彼此叠加,然后通过沿相反方向旋转排出和反转辊24在g1方向上再次传送片材摞s'。然后,当在片材摞s'上执行已经在图5c至图5f中的片材s1上执行的操作时,在第三片材s3(第三片材)上执行已经在图5c至图5f中的片材s2上执行的操作。

94.在这些操作中,在片材摞s'由设置在内部排出路径82上的内部排出辊26保持的同时暂时停止之后,在从由入口传感器27检测到第三片材的后缘起经过预定时间t_wait的时间点,由内部排出辊26沿g2方向传送片材摞s'。此后,已经打开的排出和反转辊24关闭,使得三张片材s1、s2和s3同时由排出和反转辊24夹持。当片材s3的后缘经过止回引导件23时,片材s1、s2和s3构成片材摞,其中片材s1的前缘、片材s2的前缘和片材s3的前缘彼此对齐,并且其中片材s1的后缘、片材s2的后缘和片材s3的后缘彼此对齐。

95.如果在其上执行叠加排出操作的片材数量为三张,则片材摞通过排出和反转辊24沿g2方向直接排出,并堆叠在上部排出托盘25上。如果在其上执行叠加排出操作的片材数量为四张或更多,则可通过重复以下操作来增加叠加片材的数量,在所述操作中,片材摞通过排出和反转辊24再次沿g1方向传送并经历图5c至图5f所示的操作。

96.根据通过叠加处理部分4b能够彼此叠加的片材数量以及关于正在传送的片材的信息,片材数量控制部分712管理通过叠加处理部分4b彼此叠加的片材数量。也就是说,通过片材数量控制部分712确定已经发送到叠加处理部分4b的片材被直接传送(排出)到上部排出托盘25或片材处理部分71还是后续片材被叠加在片材上。

97.将描述确定方法的示例。如果能够通过叠加处理部分4b彼此叠加的片材数量是n,则片材数量控制部分712形成具有n-1个片材数量的片材摞,并将片材摞排出到上部排出托盘25。也就是说,当本实施例的控制部分执行将多张片材排出到堆叠部分的作业时,控制部分重复叠加排出操作作为排出操作,使得对于作业中要排出的多张片材中的每预定数量的片材,预定数量的片材彼此叠加并排出。另外,如果控制部分确定第n张片材是作业中的最后一张片材,则控制部分将n设置为由叠加处理部分4b叠加的片材的数量。因此,防止了第n张片材被单独排出到上部排出托盘25。

98.例如,假设在本实施例的配置中,可通过叠加处理部分4b彼此叠加的片材数量是五张。在这种情况下,片材数量控制部分712重复对四张片材执行的叠加排出操作,并且将均具有四张片材的片材摞逐一堆叠在上部排出托盘25上。如果片材数量控制部分712确定

第五张片材是最后一张片材,并且如果对四张片材执行叠加排出操作,则将单独排出最后一张片材,片材数量控制部分712对包括最后一张片材的五张片材执行叠加排出操作,并且将片材排出到上部排出托盘25。如果片材数量控制部分712确定即使在四张片材上执行叠加排出操作,最后一张片材也将叠加在另一张片材上,则当形成片材摞时,片材数量控制部分712将包括最后一张片材的片材摞排出到上部排出托盘25。

99.换句话说,当片材数量控制部分712执行将预定数量的片材排出到上部排出托盘25的作业时,片材数量控制部分712基于预定数量的片材改变通过叠加排出操作形成的片材摞的片材数量。在这种情况下,预定数量的片材中的每一张被纳入片材摞,片材摞包括两张或更多张片材并且通过叠加排出操作形成,并且片材摞被排出到上部排出托盘25。换句话说,本实施例的控制部分基于作业排出的片材数量,通过叠加排出操作来改变要彼此叠加的片材数量。在这种情况下,在作业期间要排出的多张片材中的每张片材被排出到堆叠部分,同时该片材叠加在多张片材中的另一张片材上。通过这种操作,由于片材不会单独排出到上部排出托盘25,因此可防止片材堆叠性能下降。应注意,通过叠加排出操作控制彼此叠加的片材数量的方法不限于此,只要能够防止片材被单独排出即可。例如,可以改变通过叠加排出操作彼此叠加的片材数量,使得数量以4的阶改变,...,4、3和2。

100.确定t_wait

101.接下来,将描述由重叠传送控制部分711执行的用于在重叠处理部分4b中对齐片材s1和s2的前缘的定时控制(即,确定上述t_wait)。

102.图7a示出了在由入口传感器27检测到片材s2的后缘时获得的片材s1和片材s2之间的位置关系。距离l1是从入口传感器27的检测位置到排出和反转辊24的夹持位置的距离(沿着接收路径81和第一排出路径83测量的距离l1)。距离l2是从传送方向已经反转的片材s1的前缘停止的位置到排出和反转辊24的夹持部分的距离(沿着第一排出路径83和内部排出路径82测量的距离l2)。片材s1的前缘停止在前缘经过内部排出辊26并移动预定距离d1之后的位置。

103.图7b示出了在图7a所示的状态下开始沿f2方向(g2方向)传送片材s1之后,在片材s1的传送速度和片材s2的传送速度变得彼此相等的时刻获得的片材s1和片材s2之间的位置关系。假设此时,片材s1在f2方向上的后缘从片材s2在f2方向上的后缘偏移突出量kt。

104.图7c示出了在图7a和图7b所示的操作中获得的片材s1和s2的速度变化。在图7c中,时间ta表示片材s2的后缘由入口传感器27检测到(如图7a所示)并且分支前辊22从速度v1向速度v2的均匀加速开始的时刻。时间tb表示片材s2到速度v2的加速完成时间。时间tc表示从入口传感器27检测到片材s2的后缘起经过预定时间t_wait的时刻,也就是,内部排出辊26开始沿g2方向传送片材s1的时刻。时间td表示片材s1相对于片材s2的相对速度(或者片材s2相对于片材s1的相对速度)变为零的时刻。

105.在下文中,由t_merge表示从ta到td经过的时间。时间t1是将分支前辊22的速度从速度v1增加到速度v2所需的时间(即,从ta到tb经过的时间)。时间t2是从分支前辊22加速到速度v2的加速完成时直到内部排出辊26的旋转开始时的时间(即,从tb到tc经过的时间)。由于如上所述定义t1、t2和t_wait,因此时间t_wait表示为:t_wait=t1 t2。时间t3是在片材s1的停止状态下开始片材s1的均匀加速时直到片材s1的速度达到速度v2时的时间(即,从tc到td经过的时间)。

106.从以上描述可看出,片材s1从图7a所示的位置移动到图7b所示的位置所移动的距离x2等于片材s1从图7c中的tc移动到td所移动的距离。因此,由下面的等式(1)表示距离x2。

107.x2=(v2

×

t3)/2

ꢀꢀꢀꢀꢀ

(1)

108.此外,片材s2从图7a所示的位置移动到图7b所示的位置所移动的距离x1等于片材s2从图7c中的ta移动到td所移动的距离。因此,由下面的等式(2)表示距离x1。

109.x1=(v1 v2)

×

t1/2 v2

×

(t2 t3)

ꢀꢀꢀꢀꢀꢀ

(2)

110.根据在图7b所示的时刻片材s1和片材s2之间的位置关系,满足下面的等式(3)。

111.l1-x1=l2-x2

–

kt

ꢀꢀꢀ

(3)

112.如果将等式(1)和等式(2)代入等式(3),并且简化等式(3),则得出下面的等式(4)。

113.l1-l2 kt=(t1/2)

×

v1 (t1/2 t2 t3/2)

×

v2

ꢀꢀꢀ

(4)

114.如果将等式t_wait=t1 t2代入等式(4)并且简化等式(4),则得出下面的等式(5)。等式(5)表示当提供突出量kt时获得的等待时间t_wait,并且等待时间t_wait是从片材s2的后缘经过入口传感器27时直到由内部排出辊26开始片材s1的传送时的时间。

115.t_wait=(l1-l2 kt)/v2-(t1/2)

×

(v1/v2) (t1-t3)/2(5)

116.为了将片材s1和s2彼此叠加,使得片材s1的前缘和片材s2的前缘彼此对齐,并且片材s1的后缘和片材s2的后缘彼此对齐,在kt=0的条件下通过等式(5)计算等待时间t_wait。如果通过内部排出辊26在基于计算出的等待时间t_wait的时刻开始传送片材s1,则片材摞s'可以被形成为使得片材s1的前缘和片材s2的前缘彼此对齐,并且片材s1的后缘和片材s2的后缘彼此对齐。也就是说,预设预定时间(t_wait),使得片材s1在传送方向上的边缘部分和片材s2在传送方向上的边缘部分在排出和反转辊24处彼此对齐,所述预定时间是从入口传感器27检测到片材s2时直到通过内部排出辊26开始片材s1的传送时的时间。此外,同样在三张或更多张片材彼此重叠的情况下,相同的值t_wait可用于形成片材摞,其中一张片材的前缘和另一张片材的前缘彼此对齐,并且一张片材的后缘和另一张片材的后缘彼此对齐。

117.控制的示例

118.接下来,将参考图6的流程图来描述控制片材处理设备4的方法的示例,其实现参考图5a至图5f描述的叠加排出操作。每当片材处理设备4的主控制部分603从视频控制器601接收到通知要从成像设备1排出单张片材的通知时,执行流程图的过程。应注意,除非另外指明,否则由图4所示的叠加传送控制部分711执行流程图的每个过程。

119.在以下描述中,第一片材是第一次被传送到片材处理设备4以形成要在叠加处理部分4b中叠加的片材摞的片材。例如,在四张片材彼此叠加并排出到上部排出托盘25的情况下,第一片材是在前一片材摞的最后一张片材之后被传送到片材处理设备4的片材,即第(4n 1)张片材。此外,最后一张片材是最后一次传送到片材处理设备4以形成在叠加处理部分4b中形成的片材摞的片材(在上述示例中,最后一张片材是第4n张片材)。

120.在步骤s101中,叠加传送控制部分711以速度v1开始入口辊21和分支前辊22的旋转。然后,叠加传送控制部分711前进到步骤s102。应注意,如果在步骤s101中入口辊21和分支前辊22已经以速度v1旋转,则叠加传送控制部分711保持入口辊21和分支前辊22的旋转。

在步骤s102中,叠加传送控制部分711确定当前片材是否是第一片材。如果确定为是,则叠加传送控制部分711前进到步骤s103。如果确定为否,则叠加传送控制部分711前进到步骤s106。

121.在步骤s103中,叠加传送控制部分711使排出和反转辊24的辊彼此抵靠,并开始以速度v1在朝向上部排出托盘25传送第一片材的方向(g2方向)上旋转。然后,叠加传送控制部分711前进到步骤s104。在步骤s104中,叠加传送控制部分711确定第一片材的后缘是否已经通过入口传感器27。如果确定为是,则叠加传送控制部分711前进到步骤s105。如果确定为否,则叠加传送控制部分711前进到步骤s104。在步骤s105中,叠加传送控制部分711将分支前辊22和排出和反转辊24加速到速度v2(参见图5a所示的片材s1)。然后,叠加传送控制部分711前进到步骤s111。

122.在步骤s106中,叠加传送控制部分711确定当前片材(即,第二片材或跟随第二片材的另一片材)的后缘是否已经通过入口传感器27。如果确定为是,则叠加传送控制部分711前进到步骤s107。如果确定为否,则叠加传送控制部分711前进到步骤s106。在步骤s107中,叠加传送控制部分711将分支前辊22和排出和反转辊24加速到速度v2。通过该操作,当前片材的传送速度从速度v1增加到速度v2(参见图5d所示的片材s2)。然后,叠加传送控制部分711前进到步骤s108。在步骤s108中,叠加传送控制部分711确定自当前片材的后缘通过入口传感器27起是否经过了预定时间t_wait。如果确定为是,则叠加传送控制部分711前进到步骤s109。如果确定为否,则叠加传送控制部分711前进到步骤s108。

123.在步骤s109中,叠加传送控制部分711使内部排出辊26在第一片材朝向排出和反转辊24传送的方向(f2方向)上以速度v2再次开始旋转(参见图5d中所示的片材s1)。然后,叠加传送控制部分711前进到步骤s110。在步骤s110中,在正在由内部排出辊26传送的片材(摞)的传送速度和当前片材的传送速度变得彼此相等的时刻,叠加传送控制部分711通过在e2方向上移动排出和反转辊24的上辊24a,使得所述上辊24a抵靠下辊24b(参见图5e)。通过该操作,正在由内部排出辊26传送的片材(摞)和当前片材同时由排出和反转辊24夹持(参见图5e)。然后,叠加传送控制部分711前进到步骤s111。

124.在步骤s111中,叠加传送控制部分711确定当前片材是否是最后一张片材。如果确定为是,则叠加传送控制部分711前进到步骤s112。如果确定为否,则叠加传送控制部分711前进到步骤s115。

125.在步骤s112中,叠加传送控制部分711使得包括最后一张片材的片材摞被排出到上部排出托盘25(参见图5f)。也就是说,叠加传送控制部分711保持由排出和反转辊24和内部排出辊26执行并在s107和s109中开始的片材传送,使得片材摞被排出到上部排出托盘25。片材摞包括当前片材并具有预定数量的片材。此外,在片材摞中,一张片材的前缘与另一张片材的前缘对齐,并且一张片材的后缘与另一张片材的后缘对齐。

126.在步骤s113中,叠加传送控制部分711确定片材摞的后缘是否已经通过排出和反转辊24。如果确定为是,则叠加传送控制部分711前进到步骤s114。如果确定为否,则叠加传送控制部分711前进到步骤s113。在步骤s114中,叠加传送控制部分711将分支前辊22减速至速度v1,停止排出和反转辊24和内部排出辊26,并结束过程。应注意,如果当前片材是作业中的最后一张片材(也就是说,如果没有更多的片材要从成像设备1被发送),则叠加传送控制部分711在步骤s114中也停止入口辊21和分支前辊22。

127.在步骤s115中,叠加传送控制部分711确定当前片材(也就是说,除了最后一张片材之外的片材)的后缘是否已经通过止回引导件23。如果确定为是,则叠加传送控制部分711前进到步骤s116。如果确定为否,则叠加传送控制部分711前进到步骤s115。在步骤s116中,叠加传送控制部分711暂时停止排出和反转辊24和内部排出辊26(参见图5b所示的片材s1)。然后,叠加传送控制部分711前进到步骤s117。在步骤s117中,叠加传送控制部分711使排出和反转辊24和内部排出辊26开始在旋转方向上以速度v2旋转,使得片材(摞)在反向方向(f1方向、g1方向)上被传送。然后,叠加传送控制部分711前进到步骤s118。

128.在步骤s118中,叠加传送控制部分711确定片材(摞)的前缘是否已经通过内部排出辊26。如果确定为是,则叠加传送控制部分711前进到步骤s119。如果确定为否,则叠加传送控制部分711前进到步骤s118。在步骤s119中,叠加传送控制部分711将排出和反转辊24的上辊24a与下辊24b分离。然后,叠加传送控制部分711前进到步骤s120。在步骤s120中,在片材(摞)的前缘在通过内部排出辊26之后已经被传送了预定距离的位置处,叠加传送控制部分711将分支前辊22减速至速度v1,停止排出和反转辊24和内部排出辊26,并结束过程。

129.通过这些操作,由内部排出辊26夹持并保持其上已经执行了叠加排出操作并且其上要叠加另一张片材的片材(摞)(参见图5d所示的片材s1)。应注意,包括s109、s113、s115和s118的步骤的定时可以根据从系统定时器612(图6)发送的定时信号来确定。例如,根据排出和反转辊24和内部排出辊26的操作历史来确定定时,该操作历史是从入口传感器27检测到片材s1的后缘时起的一段时间内获得的。

130.如上所述,在本实施例中,在将连续传送的多张片材排出到堆叠部分的情况下,在一张片材的边缘部分与另一张片材的边缘部分对齐的状态下,多张片材在叠加处理部分4b中彼此叠加,然后被排出到堆叠部分。因此,在保持生产率的同时,可提高堆叠部分中的片材堆叠性能。此外,将叠加的片材排出到上部排出托盘25不需要包括片材对齐功能并设置在片材处理设备中的中间托盘。因此,可防止设备的大型化以及由大型化引起的成本的增加。

131.应注意,尽管在本实施例的配置的示例中,最大片材数量(即,可通过叠加处理部分4b彼此叠加的片材数量)是五张,但是可根据叠加处理部分4b的特定配置和期望性能来适当地改变可通过叠加处理部分4b彼此叠加的片材数量。

132.在片材处理部分执行处理时执行的缓冲操作

133.当片材处理部分71对片材执行处理时,本实施例的叠加处理部分4b还用作缓冲部分。也就是说,如果叠加处理部分4b在片材处理部分71对片材执行处理的同时从成像设备1接收片材,则叠加处理部分4b将片材叠加在另一片材上并保持这些片材。通过执行缓冲操作,可防止片材处理部分71中的片材碰撞,同时不会降低成像设备1的生产率。因此,成像系统1s的生产率增加。

134.在缓冲操作中,叠加处理部分4b的操作基本上与叠加排出操作相同,除了叠加处理部分4b通过内部排出路径82将成摞的叠加片材传送到片材处理部分71。也就是说,通过图5a至图5f所示的操作,如图5f所示叠加的片材摞不被传送到上部排出托盘25,而是通过内部排出辊26传送到片材处理部分71。在缓冲操作中将片材摞传送到片材处理部分71之后,不需要缓冲操作的后续片材通过排出和反转辊24逐一折回,并被传送到片材处理部分71。

135.应注意,在缓冲操作中,突出量kt(图7b)可以设定成使得一个叠加片材的前缘与另一个叠加片材的前缘偏移。在这种情况下,突出量kt优选地被设定为使得在片材处理部分71中堆叠得较低的下部片材(即,图7b中所示的片材s1)在朝向片材处理部分71延伸的片材传送方向上突出。如果如上所述设定突出量kt,通过使半圆形辊33与通过缓冲操作形成的片材摞的每张片材接触,可有效地执行对齐操作。特别地,优选的是,突出量kt大于半圆形辊33和片材之间的接触位置与竖直对齐基准板39之间的距离。

136.如上所述,本实施例的叠加处理部分4b具有当片材被排出到片材处理设备4的外部而未在片材处理部分71中处理时执行叠加排出操作的功能,以及缓冲要在片材处理部分71中处理的片材的功能。因此,与为了实现上述功能而设置两个机构以叠加片材的配置相比,本实施例的配置可缩小设备的尺寸并降低设备的成本。

137.第二实施例

138.在上述第一实施例中,已经描述了通过执行叠加和排出片材的叠加排出操作来提高堆叠性能的方法。在第二实施例中,在第一实施例中描述的叠加排出操作中,其上要叠加另一张片材的一张片材的等待位置根据所述一张片材在传送方向上的长度而改变。在下文中,被给予与第一实施例的符号相同的符号的部件被视为具有与第一实施例的那些部件相同的结构和效果的部件,因此将省略其描述。

139.在第一实施例中描述的摞排出操作中,通过图5a至图5d所示的操作,前一片材s1的传送方向反向,并且片材s1停止在某个位置处(图5d)。在下文中,将对确定片材s1停止的位置进行描述。在下面的描述中,片材s1在传送方向上的长度由ls表示。另外,从排出和反转辊24的夹持位置到片材s1在g1方向侧(即,在内部排出辊26侧)的边缘部分s1a的长度由l2表示。另外,从排出和反转辊24的夹持位置到朝向片材处理设备4的外部突出的片材s1的边缘部分s1b的长度由l3表示。因此,长度ls、l2和l3满足以下关系:ls=l2 l3。

140.如图8a和图8b所示,在传送方向上较长的片材(例如,其长边平行于传送方向的a4片材)的长度ls由ls1表示,以及在传送方向上较短的片材(例如,其长边平行于传送方向的a5片材)的长度ls由ls2表示。长度ls1是第一长度的示例,以及长度ls2是第二长度的示例。

141.在本实施例中,不管片材s1的长度ls是ls1还是ls2,片材s1的边缘部分s1b从排出和反转辊24突出的长度l3等于或小于预定值lmax。应注意,预先确定预定值lmax,以防止从排出和反转辊24的夹持位置突出预定值lmax的片材s1(或片材摞)的边缘部分s1b靠在上部排出托盘25上,如图8c所示。这是因为如果暂时停止的片材s1的边缘部分s1b靠在堆叠在上部排出托盘25上的片材st上,则片材s1将在稍后排出时摩擦片材st,从而可能改变堆叠的片材st的位置。

142.应注意,排出和反转辊24设计成使得当排出和反转辊24夹持片材时,从片材排出方向的下游侧看,片材的横截面形状在片材宽度方向上稍微弯曲(或起伏)。例如,排出和反转辊24可以是所谓的梳齿辊。在这种情况下,上辊24a的接触片材的部分(辊轴上的辊主体)和下辊24b的接触片材的部分(辊轴上的辊主体)在片材宽度方向上交替布置。此外,上辊24a的辊主体的外周表面和下辊24b的辊主体的外周表面设置成当在片材宽度方向上观察时彼此重叠。

143.如上所述,排出和反转辊24传送片材,同时使片材具有弯曲形状。结果,如图8d所示,其中片材通过叠加排出操作彼此叠加的片材摞s'被排出,其中片材摞s'保持其直线姿

态,并且其中边缘部分s1b不向下弯曲。因此,可降低片材摞s'摩擦堆叠在上部排出托盘25上的片材st并劣化片材st的堆叠性能的可能性。

144.图9示出了本实施例的成像系统1s的功能框图。本实施例的功能框图与图4所示的第一实施例的功能框图的不同之处在于,除了片材数量控制部分712之外,叠加传送控制部分711还包括停止位置控制部分713。当多张片材在叠加处理部分4b中彼此叠加时,停止位置控制部分713控制前一片材暂时停止的位置(停止位置)。

145.停止位置控制部分713根据以下等式(6)确定长度l2。经由通信部分611从视频控制器601得出片材在传送方向上的长度ls。

146.l2=ls-lmax

ꢀꢀꢀꢀ

(6)

147.控制片材处理设备4的方法基本上与参考图6描述的第一实施例的方法相同。在上述第一实施例中,在步骤s120中,在片材s1的前缘通过内部排出辊26之后,当片材s1的前缘已经传送了预定距离(即,图7b中的预定距离d1)时,停止排出和反转辊24和内部排出辊26。然而,在本实施例中,在片材s1的前缘通过内部排出辊26之后片材s1已经传送了距离d2的时间点处停止排出和反转辊24和内部排出辊26。距离d2对应于长度l2,其由等式(6)确定并通过等式d2=l2-d4计算,其中d4是从排出和反转辊24的夹持位置到内部排出辊26的距离。因此,距离d2是根据片材长度ls而变化的变量。应注意,可根据从系统定时器612(图6)发送的定时信号来确定片材s1的前缘在通过内部排出辊26之后被传送了距离d2的定时。例如,根据排出和反转辊24和内部排出辊26的操作历史来确定定时,该操作历史是从入口传感器27检测到片材s1的后缘时起的一段时间内获得的。由叠加传送控制部分711执行的另一个定时控制(例如,确定上述等待时间t_wait)与第一实施例的定时控制相同。

148.通过使用上述方法,片材s1暂时停止的等待位置根据片材的长度ls而改变。结果,在片材s1暂时停止的时间点得出的片材s1的突出长度l3可被设置为等于或小于预定值lmax。在该方法中,在片材s1和片材s2在叠加处理部分4b中彼此叠加的处理中,可防止暂时停止以等待后续片材s2的片材s1的边缘部分s1b向下弯曲并摩擦已经堆叠在上部排出托盘25上的片材st。结果,可减小在排出片材s1和s2时片材s1拖动堆叠的片材st移动并改变片材st的位置的可能性。因此,对于各种尺寸的片材,可提高排出片材的堆叠性能。此外,即使片材s1卷曲(也就是说,片材s1具有弯曲形状),暂时停止的片材s1在排出和反转辊24的外部也几乎不会明显卷曲。因此,当排出片材s1和s2时,可减小边缘部分s1b变圆的可能性。

149.应注意,存在长度l2的范围取决于设备的配置而受到限制的情况。例如,长度l2的下限被设置成使得在由内部排出辊26夹持片材s1的边缘部分s1a之后,片材s1的传送暂时停止。在这种情况下,长度l2的下限可以是通过将从排出和反转辊24的夹持位置到内部排出辊26的夹持位置的距离与为使内部排出辊26更可靠地夹持边缘部分s1a而确定的余量相加而得出的值。

150.此外,如果在片材s1的边缘部分s1a在通过内部排出辊26之后到达中间传送辊28(图1)之后暂时停止片材s1的传送,则不仅是内部排出辊26而且还有中间传送辊28必须同步于内部排出辊26以反向的传送方向被驱动,以用于将片材s1和s2彼此叠加。因此,长度l2的上限被设定用于实现仅在一个方向上驱动中间传送辊28的简单配置。在这种情况下,长度l2的上限可以是通过从排出和反转辊24的夹持位置到中间传送辊28的夹持位置的距离减去余量而得出的值。确定余量是为了更可靠地防止边缘部分s1a接触中间传送辊28。

151.如上所述,在本实施例中,根据片材在传送方向上的长度改变等待位置。在这种情况下,可以仅在片材将被排出到上部排出托盘25时改变等待位置。这是因为,如果片材要被排出到下部排出托盘37,则最终在从叠加处理部分4b朝向片材处理部分71延伸的方向上排出片材摞s'。在这种情况下,片材摞s'几乎不与堆叠在上部排出托盘25上的片材干涉。因此,如果片材将被排出到下部排出托盘37,则可以独立于片材在传送方向上的长度来设定片材在停止之前和传送方向反向和片材的前缘通过内部排出辊26之后被传送的距离。

152.变型

153.在上述第一和第二实施例中,用作第二传送路径的内部排出路径82与片材处理部分71连通。然而,第二传送路径可以与片材被排出到的目的地而非片材处理部分71连通。例如,可以不设置片材处理部分71,并且通过内部排出路径82传送的片材可以在不被处理的情况下被排出到下部排出托盘37。此外,第二传送路径可以具有封闭端配置,其中第二传送路径不与片材处理设备4的外部连通。

154.此外,在上述第一和第二实施例中,已经对与成像设备1分开设置的片材处理设备4的片材排出设备进行了描述。然而,本公开的技术也可应用于片材排出设备,其从成像设备1或从处理片材的另一设备排出片材。

155.其他实施例

156.本发明的实施例还可由读出并执行记录在存储介质(也可以被更完全地称为“非暂时性计算机可读存储介质”)上的计算机可执行指令(例如,一个或多个程序)以执行上述实施例中的一个或多个的功能和/或包括用于执行上述实施例中的一个或多个的功能的一个或多个电路(例如,专用集成电路(asic))的系统或设备的计算机来实现,并且通过由系统或设备的计算机执行的方法,例如,通过从存储介质读出并执行计算机可执行指令以执行上述实施例中的一个或多个的功能和/或控制一个或多个电路以执行上述实施例中的一个或多个的功能来实现。计算机可以包括一或多个处理器(例如,中央处理单元(cpu)、微处理单元(mpu)),并且可以包括单独计算机或单独处理器的网络以读出并执行计算机可执行指令。计算机可执行指令可以例如从网络或存储介质提供给计算机。存储介质可以包括例如硬盘、随机存取存储器(ram)、只读存储器(rom)、分布式计算系统的存储器、光盘(诸如光盘(cd)、数字通用光盘(dvd)或蓝光光盘(bd)

tm

)、闪存设备和存储卡等中的一个或多个。

157.其它实施例

158.本发明的实施例还可以通过如下的方法来实现,即,通过网络或者各种存储介质将执行上述实施例的功能的软件(程序)提供给系统或装置,该系统或装置的计算机或是中央处理单元(cpu)、微处理单元(mpu)读出并执行程序的方法。

159.尽管已经参考示例性实施例描述了本发明,但是应理解,本发明不限于所公开的示例性实施例。以下权利要求的范围应被赋予最广泛的解释,以便涵盖所有此类变型和等同的结构和功能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。