1.本发明涉及煤层水力致裂技术领域,尤其涉及煤层切槽联合水压致裂应力演化规律的研究方法。

背景技术:

2.由于我国大多数煤层的透气性普遍偏低,而水力致裂增透技术能增加煤体裂隙,提高煤体渗透率,从而确保瓦斯抽放工作能够顺利地进行。水压致裂法是一种绝对地应力测量方法,测量时首先取一段基岩裸露的钻孔,用封隔器将上下两端密封起来;然后注入液体,加压直到孔壁破裂,并记录压力随时间的变化,并用印模器或井下电视观测破裂方位。根据记录的破裂压力、关泵压力和破裂方位,利用相应的公式算出原地主应力的大小和方向。

3.但是现有技术中缺少对煤层切槽联合水压致裂应力演化规律的研究,无法对煤层切槽联合水压致裂应力的演化规律进行模拟分析,从而影响煤层开采技术的发展。

技术实现要素:

4.本发明的目的是为了解决现有技术中缺少对煤层切槽联合水压致裂应力演化规律的研究,无法对煤层切槽联合水压致裂应力的演化规律进行模拟分析的问题,而提出的煤层切槽联合水压致裂应力演化规律的研究方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.煤层切槽联合水压致裂应力演化规律的研究方法,包括以下步骤:

7.步骤1:对水压致裂应力-裂隙-渗透率演化规律数值的模拟,包括数值模型建立、单一压裂方案下裂隙扩展的研究、切槽协同压裂方案下裂隙扩展的研究、裂隙扩展煤岩声发射分布的研究和整体应力分布特征的研究;

8.步骤2:对脉冲水射流切压联作导控增透关键参数进行匹配试验研究,包括切槽增透效果的影响因素分析、脉冲水射流切槽参数优化正交试验和脉冲水射流切槽参数优化正交试验结果的分析;

9.步骤3:对循环载荷作用下煤体解吸规律的研究,包括实验方案与实验参数的设置、不同平衡压力下瓦斯解吸规律的研究、载荷频率对瓦斯解吸参数影响的研究和载荷振幅对瓦斯解吸参数影响的研究;

10.其中实验方案与实验参数设置中包括实验的设置、实验过程的加载和实验过程的测试。

11.优选地,所述步骤1中模型沿走向长度取20m,高度取15m,煤层平均厚度3m,从上到下由覆盖岩层、煤层、底板岩层组成。

12.优选地,所述步骤1中为了对比分析单一增透措施(压裂或切槽)和切槽致裂协同措施的卸压增透效果,模拟试验分为三组:单一压裂措施、单一切槽措施和切槽和压裂协同措施。

13.优选地,所述步骤2中出煤量是对切槽深度及切槽高度指标的综合考量,也是衡量水射流切槽所形成的卸压空间尺度的重要指标,在切槽作业中,水射流冲击破碎的煤体随水流由钻孔排出后会在煤体内部形成一定的卸压空间,同时也会在周围煤体产生应力集中现象,故岀煤量决定着切槽的卸压范围,进而影响周边煤体的应力分布。

14.优选地,所述步骤2中试验因素:对试验指标产生影响的成分称为因素,在理论分析以及现场调研的基础上,本次正交试验选定射流水压p/mpa、冲击时间t/s和喷嘴直径d/mm作为试验因素。

15.优选地,所述步骤2中因素水平:因素在试验中所处的状态的变化将引起指标的变化,因素变化的各种状态称为因素的水平。本试验设计进行3因素3水平的正交试验。

16.优选地,所述步骤3中脉冲水射流水压致裂作用方式是以一定周期循环载荷作用于煤体,影响煤体的孔隙分布特征,从而导致煤体解吸规律的不同,因此需要对循环载荷作用下煤体解吸规律进行研究。

17.优选地,所述加载过程以下步骤:

18.步骤1,将进行过20分钟成型压力加载试件同模具一起放到疲劳试验机上,根据加载条件设置参数,红框为所需改变的参数,分别改变幅值和频率,加载波形为正弦波;

19.步骤2,参数设置完毕后,点击确定按钮,并开始加载,加载曲线如图21所示;

20.步骤3,加载总时长为6小时,加载结束后,取下模具及试件,用扳手打开模具,取出最终试件,并用游标卡尺进行长度测量;将试件均匀分成上中下三等分(每份长度大约为27.3mm),分别保存,以留到之后进行压汞实验中备用。

21.优选地,根据mt/t752-2004《煤的甲烷吸附量测定方法》,所述试验步骤如下:

22.步骤1,装样:取没有经过压汞试验的试样,用锤子压碎后,经过筛选,得到粒度在1~3mm间的试样颗粒,每个试验组100g,分别装入煤样罐中,并进行编号;

23.步骤2,充气并检漏:对每个煤样罐中充入高纯度甲烷气体至预定压力(即稳定时的吸附平衡压力),压力值设定为3个等级,分别为0.5、1.0、1.5mpa,并放置于水中进行检漏操作,没有气泡冒出则为合格试样,否则紧固煤样罐或者更换煤样罐密封圈;

24.步骤3,平衡吸附操作:将经过检漏不漏气的煤样罐置于30℃恒温水浴中进行吸附平衡24h以上,并记录对应编号下的煤样罐瓦斯压力实测值、室温及大气压力;

25.步骤4,解吸试验操作:将煤样罐阀门迅速打开,当压力表示数降至零刻度后,迅速与联通电脑的电子流量计进行连接,持续记录两小时内不同时刻的瓦斯解吸量,两小时解吸结束后,迅速拧紧煤样罐阀门;

26.步骤5,重复步骤1-步骤4,得到吸附平衡压力条件下实验室测试结果。

27.优选地,所述步骤3中由于煤体内瓦斯解吸过程具有着初始瓦斯解吸速度快,解吸速度衰减快的特点,因此需要对初始解吸量与初始解吸系数进行研究。

28.有益效果:

29.本发明中通过对水压致裂应力-裂隙-渗透率演化规律数值的模拟、对脉冲水射流切压联作导控增透关键参数进行匹配试验研究和对循环载荷作用下煤体解吸规律的研究,可以对煤层切槽联合水压致裂应力演化规律进行模拟分析,从而提促进了煤层开采技术的发展。

附图说明

30.图1为煤岩体力学及渗流参数表;

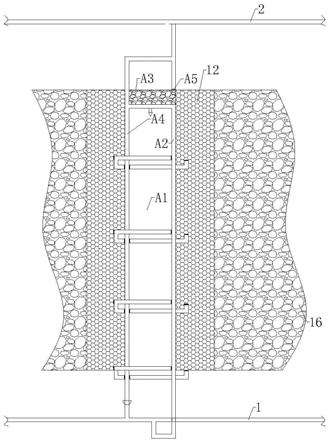

31.图2为模拟试验设计效果图;

32.图3为单一压裂方案下煤体裂隙扩展过程图;

33.图4为切槽与压裂协同作用下煤体裂隙扩展分布图;

34.图5为不同方案煤体声发射情况图;

35.图6为应力监测线性区域选择图;

36.图7为单一切槽与切槽致裂协同方式下煤层不同位置应力分布图;

37.图8为不同高度缝槽正上方煤体竖直应力分布图;

38.图9为不同深度缝槽正上方煤体竖直应力分布图;

39.图10为不同出煤量条件下切槽钻孔周围最大应力集中图;

40.图11为不同出煤量及钻孔间距下的径向应力分布规律图;

41.图12为正交试验设计流程图;

42.图13为正交试验试件图;

43.图14为极差分析流程图;

44.图15为各因素变化对冲击深度的影响规律;

45.图16为试验因素变化对冲击坑直径的影响规律;

46.图17为试验因素变化对损失质量的影响规律;

47.图18为方差分析流程图;

48.图19为疲劳试验机示意图;

49.图20为循环加载试验参数设置图;

50.图21为循环加载试验正弦波加载过程图;

51.图22为试件长度测量示意图;

52.图23为三等分试件存放图;

53.图24为加载不同频率试样解吸曲线图;

54.图25为加载不同振幅试样解吸曲线图;

55.图26为加载不同频率试样初始解吸系数拟合曲线图;

56.图27为加载不同振幅试样初始解吸系数拟合曲线图。

具体实施方式

57.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

58.煤层切槽联合水压致裂应力演化规律的研究方法,包括以下步骤:

59.步骤1:对水压致裂应力-裂隙-渗透率演化规律数值的模拟,包括数值模型建立、单一压裂方案下裂隙扩展的研究、切槽协同压裂方案下裂隙扩展的研究、裂隙扩展煤岩声发射分布的研究和整体应力分布特征的研究;数值模型按照阳煤五矿8419底抽巷区域15号煤层赋存条件,采用rfpa-2d flow建立数值模拟,模拟分析煤层内切槽致裂应力-裂隙渗透率演化特征。模型沿走向长度取20m,高度取15m,煤层平均厚度3m,从上到下由覆盖岩层、煤层、底板岩层组成,如图1所示。模型划分成300

×

400共120000 个单元。在模型顶部加8mpa

的均布载荷来等效上部400m的岩层自重,侧压系数取1.5,即水平应力为12mpa。边界条件为:两端水平约束,可垂直移动;底端固定约束。煤岩体的力学及渗流参数见表1;

60.表1煤岩体力学及渗流参数表

[0061][0062][0063]

为了对比分析单一增透措施(压裂或切槽)和切槽致裂协同措施的卸压增透效果,模拟试验分为三组:

①

单一压裂措施,

②

单一切槽措施,

③

切槽和压裂协同措施,如图 2所示。其中,压裂钻孔孔径为0.2m,切槽高度0.2m,宽度0.8m;其中切槽与压裂协同作用时,切槽中心距压裂孔中心间距为8m;单一压裂方案下裂隙扩展如图3所示,在起裂阶段,钻孔周围压裂主裂隙沿着水平方向扩展,由于初始最大主应力沿水平方向,根据裂隙起裂扩展与地应力的关系,压裂最初起裂方向为水平方向如图3(a)所示;随着裂隙形成,裂隙扩展区域煤体应力降低,裂隙扩展前端出现应力集中,围岩应力分布发生改变,此时的裂隙扩展发生改变,复杂的应力状态使得裂隙扩展变得无序,即方向难以控制如图3(b);随着裂隙的无序扩展,裂隙扩展范围增加,应力卸载范围增大,当裂隙发育到顶底板交界弱面时,裂隙扩展沿着弱面发育,本模拟中主要沿着顶板面扩展;当裂隙扩展到一定程度时,就进入压裂瓶颈期,这也与现场压裂情况一致,切槽协同压裂方案下的煤体裂隙扩展如图4所示,切槽完成后,缝槽周围出现明显的卸压区,切槽端部出现应力集中;由于缝槽的存在改变了压裂钻孔处应力场分布,使得压裂孔区域初始最大主应力方向由沿水平方向变为为竖直方向,导致在初始起裂阶段,主裂隙沿着竖直方向扩展如图4(a)所示;随着竖直方向裂隙形成,在裂隙上下尖端出现水平应力集中,裂隙扩展方向逐渐发生改变,裂隙扩展区域应力降低,整体沿水平方向扩展如图4(b);随着裂隙育到顶底板交界弱面时,即沿着弱面发育;在压裂过程中,煤体中水分不断增加,使得煤体发生软化,强度降低,割缝缝槽周围煤体也逐渐发生破

坏,形成弱面,最终诱使压裂裂隙与切槽沟通如图4(c)。切槽卸压影响区与水压致裂影响区连通后,形成较大范围的卸压面。

[0064]

三种不同方案最终时刻声发射情况如图5所示,单一压裂过程中,声发射主要沿水平方向分布,分布较集中主,主要位于主裂隙扩展间断区域;切槽面受尺度影响,声发射时间不发育,本存在于缝槽周围,范围较小;压裂与切槽协同方案声发射范围连为一体,声发射沿不同方向发散式分布,在切槽面与主裂隙扩展区域形成声发射较发育;以上现象表面,切槽能够有效影响压裂钻孔周围应力分布,改变主裂隙的扩展方向,在主裂扩展进入切槽影响区时,在切槽的影响下形成裂隙的导向扩展,并形成整体裂隙沟通区;

[0065]

本实施例中,根据前面分析,主要就是比较单一压裂和压裂钻割协同两种方案的卸压效果,如图6所示,定义单一压裂方案三条监测线对应的数据标签为top1、middle1、 bottom1,压裂与切槽协同方案对应的数据标签top2、middle2、bottom2;各个位置最大主应力分布线如图7所示,从主应力分布曲线也可以看出,在切槽远离压裂钻孔的一侧,包括顶底板区域,出现了较高的应力集中现象,受数值模拟模型的限制,在实际应用中,可以通过布置多组压裂钻孔和切槽消除尖端效应。

[0066]

步骤2:对脉冲水射流切压联作导控增透关键参数进行匹配试验研究,包括切槽增透效果的影响因素分析、脉冲水射流切槽参数优化正交试验和脉冲水射流切槽参数优化正交试验结果的分析;

[0067]

切槽作业形成的卸压空间尺度对于卸压增透效果具有直接影响,常用的考察指标有切槽高度、切槽深度及出煤量。

[0068]

1)切槽高度的影响:研究表明,切槽高度变化对煤体卸压效果的影响并不显著,不同高度缝槽对其上方煤体应力分布的数值模拟结果如图8所示。但由于真实的煤体是不均匀的,缝槽边界可能因扰动而坍塌,此外考虑到缝槽形成后,煤体蠕变会使缝槽变窄,为了维持抽采期内缝槽的高度,缝槽高度不小于16mm为宜;

[0069]

本实施例中,切槽深度对切槽周边煤体的卸压效果影响最为显著,如图9所示。不同出煤量条件下切槽钻孔周围最大应力集中如图10所示,不同出煤量、不同钻孔间距条件下的径向应力分布规律如图11所示;

[0070]

本实施例中,由图10及11可知,水射流切槽的每米出煤量应控制在0.37~0.65t 为宜,此时产生的应力集中峰值较小,且具有较好的卸压效果。

[0071]

本实施例中,综上可知,对于水射流切槽增透技术的卸压增透效果影响最为显著的因素是切槽深度,而在不考虑切槽边界煤体坍塌的前提下,切槽高度对周边煤体的卸压效果不显著。

[0072]

本实施例中,为考察水射流关键因素对冲击破坏效果的影响,试验选取冲击深度 h/mm、冲击坑直径d/mm、冲击前后损失质量m/g作为考察试件破坏效果的试验指标。

[0073]

试验因素:对试验指标产生影响的成分称为因素。在理论分析以及现场调研的基础上,本次正交试验选定射流水压p/mpa、冲击时间t/s和喷嘴直径d/mm作为试验因素。

[0074]

因素水平:因素在试验中所处的状态的变化将引起指标的变化,因素变化的各种状态称为因素的水平。本试验设计进行3因素3水平的正交试验,考虑据现场常用的射流参数及试件尺寸条件,确定的各因素水平如表2所示。

[0075]

表2因素水平表

(1)通过极差分析确定不同试验因素:射流水压p、冲击时间t和喷嘴直径d对各个指标:冲击深度h、冲击坑直径d、损失质量m影响的主次顺序;(2)通过趋势图分析指标随因素水平变化的规律,确定各试验因素的优水平及试验范围内的最优组合;(3)通过方差分析,估计试验误差大小,对各因素进行显著性检验。

[0084]

极差分析的主要流程见图14所示,其中k

jm

为第j列因素第m水平所对应的试验指标之和,k

jm

为k

jm

的平均值,两者可通过下式计算:

[0085][0086]

式中,y—第j列因素第m水平在不同条件下产生的试验指标,j=1,2,3,m=1,2,3;

[0087]

n—正交表中第j列因素的第m水平出现总次数,本试验中n=3。

[0088]

通过k

jm

和k

jm

的大小可以判断第j列因素的优水平和试验范围内各因素的最优水平组合。

[0089]rj

为第j列因素的极差,即第j列因素各水平下平均指标值的最大值与最小值之差,与k

jm

存在如下关系:

[0090]rj

=max(k

j1

,k

j2

,

…kjm

,)-min(k

j1

,k

j2

,

…kjm

,)

ꢀꢀ

(2)

[0091]rj

反映了第j列因素的水平变动时,试验指标的变动幅度。rj越大,说明该因素对试验指标的影响越大,因此也就越重要。根据rj的大小,对特定指标各影响因素的主次顺序进行排序。

[0092]

试验结果与极差分析见表4所示:

[0093]

表4正交试验结果和极差分析

[0094]

[0095][0096]

根据表4中给出的不同试验因素及其水平的k

jm

值,绘制出试验指标随不同因素水平变化的直观趋势图(图15~图17),确定各试验因素的最优水平及试验范围内的最优组合,由图15可知,因素p的优水平为p3=25mpa,因素d的优水平为d3=3mm。

[0097]

本实施例中,随着冲击时间t水平的依次增加,h值先大幅增加,再小幅减小。t 的第1和第2水平对应的指标h值间存在较大差距,而第2、3水平对应的h值的差异并不明显,这种现象表明,在冲击初期,随着冲击时间t的增加,冲击深度h会有明显的变化,但随着时间的进一步延长,水射流的冲击靶距也不断增加,降低了水射流的破坏能力,故冲击深度达到极值后基本保持稳定,此外,h值的极值点在t2水平附近,说明在射流压力不足以冲透试件的前提下,存在着一个最佳的冲击时间t0,当t<t0时,h 值随t的增加显著增大,当t≥t0时,h值基本保持稳定。因素t的优水平为t2=60s。

[0098]

本实施例中,由图16可知,因素p针对指标冲击坑径d的优水平为p3=25mpa,喷嘴直径d对冲击坑径d的影响最为显著,随着d的增大,d会发生明显的幅度增加,曲线近似线性变化,因素d的优水平为d3=3mm,随着冲击时间t的增加,冲击坑径d依次发生小幅增大,但斜率依次降低,因素t的优水平为t3=90s,由图17可知,对于试件的损失质量m,3因素均存在较大的极差,3因素对该指标的影响有较好的显著性。

[0099]

本实施例中,试验指标损失质量m随着射流压力p的提高,先大幅增长,后保持稳定,当射流压力p2≥20mpa时,试件会有较好的破坏损失效果m射流水压大于射流压力 p的优水平为p3=25mpa。

[0100]

本实施例中,试验损失质量m随着试验喷嘴直径d的增加,先小幅减小再大幅增加,该曲线与图15中冲击坑深度h的变化特征基本一致。当d处于第3水平时,m

d1

、m

d2

同 m

d3

间存在较大的差距,因素d对试验损失质量m的影响较大,因素d的优水平为d3=3mm,试件损失质量m随着冲击时间t的增加先增后减,增减幅度均较大,故该因素的极差也相对较大,在t2水平附近存在着损失质量的极值点,该因素对指标m影响的变化规律并不明显,因素t的优水平为t3=60s。

[0101]

本实施例中,通过上述分析,根据极差分析表4中不同指标下各因素极差值r的大小,可确定不同试验指标的影响因素的主次顺序及其优水平如表5所示。

[0102]

表5因素主次顺序及其优水平

[0103][0104]

本实施例中,由表5可知,对于破坏指标冲击深度h,射流压力p是最主要的影响因素,其次是喷嘴直径d,冲击时间t对冲击深度h的影响最小,将3个因素按此顺序排列,并依次选取各因素的优水平组成试验范围内针对破坏指标冲击深度h的射流参数最优组合为p3=25mpa,d3=3mm,t2=60s。

[0105]

本实施例中,对于破坏指标冲击坑直径d,喷嘴直径d是其最主要的影响因素,其次为冲击时间t和射流压力p。但由于因素t、p的极差值太小,需要通过方差分析对其显著性进行进一步验证。将3个因素依极差大小排列,并选取各因素的优水平组成试验范围内针对破坏指标冲击坑直径d的射流参数最优组合为p3=25mpa,d3=3mm,t3=90s,对于破坏指标试件损失质量m,按极差从大到小依次为射流压力p、冲击时间t和喷嘴直径d。并选取各因素的优水平组成试验范围内针对损失质量m孔直径d的射流参数最优组合为p3=25mpa,t2=60s,d3=3mm。

[0106]

故综合考虑3个破坏指标,在试验范围内可能存在的最优射流参数组合为: p3=25mpa,d3=3mm,t2=60s。

[0107]

3)试验结果的方差分析

[0108]

方差分析的基本思想是将数据的总变异分解为试验因素引起的变异和误差引起的变异,通过构造f统计量,进行f检验,从而对因素作用的显著性进行判断。

[0109]

本次试验结果的方差分析见表6。

[0110]

表6方差分析表

[0111]

[0112][0113]

本实施例中,由表4-6可知,对于试验指标冲击坑深度h来说,3个因素:射流压力p、喷嘴直径d及冲击时间t均具有显著性影响,其中射流压力p的显著性最大(f

p

>f

0.025

,接近f

0.01

),其次为嘴直径d,冲击时间t的显著性最低,接近临界值f

0.05

,因素显著性排序为p>d>t,与极差分析的结果一致,对于试验指标冲击坑值径d,射流压力p及冲击时间t所产生的均方差均小于试验误差产生的均方差,故认为两因素p及 t对于该指标的影响不具有显著性。由式11~14重新计算合并后的试验误差的均方差及 f值,且有fd>f

0.025

可知,在3个试验因素中,只有喷嘴直径d对于试验指标冲击坑半径d具有较高的显著性影响,与极差分析结果基本一致。

[0114]

本实施例中,对于试验指标损失质量m,各因素对其影响的显著性排序为p>d>t,极差分析与方差分析两种分析方法都认为射流压力p是影响损失质量最主要的因素,不同在于与方差分析中因素d、t的排序与极差分析的结果存在一定差异,但在两种分析方法中,这两种因素的各自的f检验值与极差值都相差不大,可认为针对指标m,因素 d、t的影响显著性是相近的。

[0115]

表7显著性检验与误差估计

[0116][0117]

根据上述分析,以冲击深度h与试件损失质量m作为主要指标,以冲击坑径d作为次要指标,总结出试验范围内,可能存在的综合各指标的优化射流参数组合为:(1) p3=25mpa,d3=3mm,t2=60s;(2)p3=25mpa,d3=3mm,t3=90s。

[0118]

本试验为3因素3水平的正交试验,试验分析结果代表了试验设置范围内27次全面试验的整体特性,通过上述分析确定了最优射流参数的可能组合后,还需补充试验对其附近的组合进行验证,补充试验结果见表8所示。

[0119]

表8最优参数组合验证结果

[0120][0121]

由表8可知,组合p3=25mpa,d3=3mm,t3=90s与组合p3=25mpa,d3=3mm,t2=60s对应的冲击深度h与损失质量m指标值相近,优于其他组合,各组合在冲击坑半径d上的差距并不显著。综合考虑各指标及冲击效率,确定在试验范围内的最优参数组合为 p3=25mpa,d3=3mm,t2=60s。

[0122]

步骤3:对循环载荷作用下煤体解吸规律的研究,包括实验方案与实验参数的设置、不同平衡压力下瓦斯解吸规律的研究、载荷频率对瓦斯解吸参数影响的研究和载荷振幅对瓦斯解吸参数影响的研究。

[0123]

本实施例中,实验设置:本次试验设定的加载条件变量分别为不同频率和不同幅值,因此设定的7组试验条件及最终试件参数如下表9所示:

[0124]

表9循环加载试验加载条件

[0125][0126][0127]

注:其中,1-5组分别是单独改变频率或振幅的实验组,第6组是固定频率固定振幅的对照组,第7组是不进行循环疲劳加载的空白对照组。

[0128]

本实施例中,加载过程以下步骤:

[0129]

(1)将进行过20分钟成型压力加载试件同模具一起放到疲劳试验机上(如图20),根据加载条件设置参数如图21所示,红框为所需改变的参数,分别改变幅值和频率,加载波形为正弦波;

[0130]

(2)参数设置完毕后,点击确定按钮,并开始加载,加载曲线如图21所示;

[0131]

(3)加载总时长为6小时,加载结束后,取下模具及试件,用扳手打开模具,取出最终试件,并用游标卡尺进行长度测量,如图22所示;

[0132]

(4)将试件均匀分成上中下三等分(每份长度大约为27.3mm),分别保存(如图 23),以留到之后进行压汞实验中备用。

[0133]

本实施例中,测试过程:

[0134]

根据mt/t752-2004《煤的甲烷吸附量测定方法》,试验步骤如下:

[0135]

(1)装样:取没有经过压汞试验的试样,用锤子压碎后,经过筛选,得到粒度在 1~3mm间的试样颗粒,每个试验组100g,分别装入煤样罐中,并进行编号;

[0136]

(2)充气并检漏:对每个煤样罐中充入高纯度甲烷气体至预定压力(即稳定时的吸附平衡压力),压力值设定为3个等级,分别为0.5、1.0、1.5mpa,并放置于水中进行检漏操作,没有气泡冒出则为合格试样,否则紧固煤样罐或者更换煤样罐密封圈;

[0137]

(3)平衡吸附操作:将经过检漏不漏气的煤样罐置于30℃恒温水浴中进行吸附平衡24h以上,并记录对应编号下的煤样罐瓦斯压力实测值、室温及大气压力;

[0138]

(4)解吸试验操作:将煤样罐阀门迅速打开,当压力表示数降至零刻度后,迅速与联通电脑的电子流量计进行连接,持续记录两小时内不同时刻的瓦斯解吸量,两小时解吸结束后,迅速拧紧煤样罐阀门;

[0139]

(5)重复步骤(1)~(4)步骤,得到吸附平衡压力条件下实验室测试结果。

[0140]

本实施例中,图24至图25为试验得到的不同加载条件下型煤试样在不同平衡压力 (0.5mpa、1.0mpa、1.5mpa)下的解吸曲线,图25为不同加载振幅下型煤试验在不同平衡压力下的解吸曲线。从下图可以看出,不同加载条件下的型煤解吸曲线的变化趋势是一致的,型煤试样随着解吸时间的增加,解吸量不断增加,初始解吸速度十分快,过了前期的增幅阶段,10分钟后的解吸速度急剧下降,随后变得平缓。而初始瓦斯解吸速度越快,解吸速度衰减也越快。

[0141]

本实施例中,将结合各阶段孔容与瓦斯初始解吸量和初始解吸系数,研究加载频率的改变对瓦斯解吸参数的影响,本试验取初期1分钟的解吸量为初始解吸量,来研究初始解吸速率与煤体内部孔隙特征之间的关系。各试验组在不同平衡压力下的解吸量统计结果如表10所示:

[0142]

表10不同加载频率型煤累计解吸量

[0143][0144]

本实例中,从表中可以看出,加载条件的改变,对于q1/q

60

的值有所影响。随着加载频率的增加,1分钟的累计解吸量对60分钟的累计解吸量占比也随之增加,4hz试验组的q1/q

60

数值在50.07%~52.1%之间,7hz试验组的比值在57.90%~65.78%之间,10hz 试验组的比值与7hz试验组相差不大,在58.7%~62.27%之间。而对照组q1/q

60

的值在 43.77%~48.56%之间,加载不同频率的正弦波,使得瓦斯初期解吸量增大了16%~34%,加载频率的增加(即孔容、孔比表面积的增大)使得初始解吸量占比增加,试样的解吸速率更高。另外,平衡压力越大,q1/q

60

数值也越大,初始解吸量的占比增加,说明在初始阶段,其初始解吸量较高,解吸速度更高。

[0145]

瓦斯初期解吸技术的计算用到barrer提出的气体初始解吸量与时间平方根关系式:

[0146][0147]

其中,qi代表初始瓦斯解吸量,a为瓦斯初始解吸系数,t为解吸时间。本试验选取累计2.64分钟的瓦斯解吸数据作为初始瓦斯解吸量,时间的平方根当作横坐标作图,绘制不同加载频率下型煤试样在不同平衡压力(0.5mpa、1.0mpa、1.5mpa)下的吸附解吸拟合曲线,见图26所示,拟合结果统计表见表11:

[0148]

表11不同加载频率下型煤试样2.64分钟解吸量与时间平方根关系拟合结果

和1.0mpa平衡压力下都在52%左右,但在1.5mpa平衡压力下达到了66.17%。相比对照组的43.77%~48.56%,q1/q

60

的值增大了32%左右。10~20mpa试验组的q1/q

60

数值最小,是唯一一组小于对照组的数值,仅为对照组的0.93左右。

[0156]

本实例中,不同加载振幅下型煤试样在不同平衡压力(0.5mpa、1.0mpa、1.5mpa) 下的吸附解吸拟合曲线,如图27所示。拟合结果统计分析见表13,各曲线的拟合结果都有着较好的线性相关性,其相关系数r2都在0.97以上:

[0157]

表13不同加载条件下型煤试样2.5分钟解吸量与时间平方根关系拟合结果

[0158][0159]

本实例中,相较于对照组的解吸系数,12~18mpa试验组和14~16mpa试验组的解吸系数都有36%~45%的提升,而10~20mpa试验组仅为对照组的0.8左右。加载一定振幅正弦波,能够有效提升瓦斯初期解吸系数,但当振幅过大时,会导致初期解吸系数变小,初期瓦斯解吸性能变差。

[0160]

本实例中,采用rfpa-2d flow数值模拟分析可知,单一压裂方案下裂隙扩展,在起裂阶段,钻孔周围压裂主裂隙沿着水平方向扩展,由于初始最大主应力沿水平方向,根据裂隙起裂扩展与地应力的关系,压裂最初起裂方向为水平方向,随着裂隙形成,裂隙扩展区域煤体应力降低,裂隙扩展前端出现应力集中,围岩应力分布发生改变,此时的裂隙扩展发生改变,复杂的应力状态使得裂隙扩展变得无序,即方向难以控制;随着裂隙的无序扩展,裂隙扩展范围增加,应力卸载范围增大,当裂隙发育到顶底板交界弱面时,裂隙扩展沿着弱面发育。

[0161]

本实例中,通过对切槽参数优化正交试验结果的方差分析,确定对于试验指标冲击深度h,3个试验因素均具有显著性影响,显著性排序为:p>d>t,优化组合为:p3=25mpa, d3=3mm,t2=60s;对试验指标冲击坑直径d,只有因素喷嘴直径d对其具有显著性影响,优化组合为:d3=3mm,t3=90s,p3=25mpa;对于试验指标损失质量m,影响因素的显著性排序为:p>d>t,优化组合为:p3=25mpa,d3=3mm,t2=60s,与极差分析结果有较好的一致性。

[0162]

本实例中,对脉冲水射流水压致裂载荷对煤体解吸特性角度开展试验研究,结果表明随着加载频率的增加,初期瓦斯解析性能越来越好,相较于加载频率的影响,加载振幅的改变使得解吸系数的变动幅度较小。加载一定振幅正弦波,能够有效提升瓦斯初期解吸系数,但当振幅过大时,会导致初期解吸系数变小,初期瓦斯解吸性能变差,制定煤矿井下脉冲水射流切压联作导向增透技术实施流程,并对核心装备及操作要求进行设定和规范,保证现场施工作业的安全实施。

[0163]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。