1.本公开涉及油气开采领域,特别涉及一种压裂工具、压裂工艺管柱和水平井压裂施工方法。

背景技术:

2.在我国,煤层气l型筛管水平井已经成为煤层气高渗透区块开采的主力井型,水平井井身结构由直井段、造斜段和水平段三部分组成。直井段、造斜段下入钢套管完井,水平段作为产层处于煤层中,长度通常有600m~1000m,下入钢筛管完井。

3.大部分l型筛管水平井可以直接下泵投产,部分井受钻井泥浆污染、煤粉堵塞储层裂隙等因素影响,在投产前需要进行压裂改造,压裂工艺一般采用水平井分段压裂工艺。

4.压裂工艺中,通常是将压裂工艺管柱下入到井中进行压裂施工。压裂工艺管柱中进行压裂的部分包括上封隔器、喷砂器和下封隔器,喷砂器连接在上封隔器和下封隔器之间,进行压裂之前先将上封隔器和下封隔器坐封,然后通过喷砂器进行压裂。这种压裂工艺管柱,结构多,结构复杂。

技术实现要素:

5.本公开实施例提供了一种压裂工具、压裂工艺管柱和水平井压裂施工方法,有利于简化压裂工艺管柱,使压裂施工更方便。所述技术方案如下:

6.第一方面,本公开实施例提供了一种压裂工具,包括上接头、中心管、下接头、喷砂管体、第一锚定胶筒、第二锚定胶筒、密封胶筒;

7.所述上接头位于所述中心管的一端,且与所述中心管同轴相连;

8.所述下接头位于所述中心管的另一端,且与所述中心管同轴相连;

9.所述中心管的管壁上具有至少一个第一条形孔、内喷砂孔、和至少一个第二条形孔,在所述中心管的轴向上,所述第一条形孔位于所述上接头和所述内喷砂孔之间,所述第二条形孔位于所述下接头和所述内喷砂孔之间;

10.所述喷砂管体的管壁上具有外喷砂孔,所述喷砂管体套设在所述中心管外,且位于所述上接头和所述下接头之间,所述外喷砂孔与所述内喷砂孔相通;

11.所述第一锚定胶筒套设在所述中心管外,且一端与所述上接头同轴相连,另一端与所述喷砂管体同轴相连;

12.所述第二锚定胶筒套设在所述中心管外,且一端与所述下接头同轴相连,另一端与所述喷砂管体同轴相连;

13.所述第一锚定胶筒外和所述第二锚定胶筒外分别套设有所述密封胶筒。

14.可选地,所述上接头包括接头本体和胶筒座,所述胶筒座的一端同轴套接在所述接头本体的一端外,所述接头本体与所述中心管同轴相连,所述胶筒座与所述第一锚定胶筒同轴相连。

15.可选地,所述第一锚定胶筒包括胶筒本体和位于所述胶筒本体两端的固定套管,

所述固定套管与所述胶筒本体同轴相连,位于所述胶筒本体一端的固定套管与所述胶筒座的内壁同轴相连,位于所述胶筒本体另一端的固定套管与所述喷砂管体的内壁同轴相连。

16.可选地,所述胶筒本体包括橡胶筒和位于橡胶筒外周壁上的锚片,所述第一锚定胶筒外套设有两个所述密封胶筒,两个所述密封胶筒沿所述第一锚定胶筒的轴向间隔套设在所述锚片上,且所述锚片的锚牙位于两个所述密封胶筒之间。

17.可选地,所述上接头的管壁上具有助排孔,在所述上接头的轴向上,所述助排孔与所述中心管间隔,所述助排孔位于所述上接头内壁的开口与所述中心管的间距小于所述助排孔位于所述上接头外壁的开口与所述中心管的间距。

18.可选地,所述助排孔的中心线与所述中心管的轴线所呈夹角为40

°

~50

°

。

19.可选地,所述上接头的管壁上具有多个所述助排孔,多个所述助排孔在所述上接头的周向上等角度间隔分布。

20.可选地,所述助排孔的孔径为2mm~5mm。

21.可选地,所述中心管的管壁上具有多个所述内喷砂孔,多个所述内喷砂孔在所述中心管的周向上等角度间隔分布,多个所述内喷砂孔在所述中心管的轴向上等间距分布,

22.所述喷砂管体的管壁上具有多个所述外喷砂孔,所述外喷砂孔与所述内喷砂孔一一对应连通。

23.第二方面,本公开实施例还提供了一种压裂工艺管柱,所述压裂工艺管柱包括依次相连的导向底球、油管短节、压裂工具、第一油管、安全接头和第二油管,所述压裂工具为如第一方面所述的任一种压裂工具。

24.第三方面,本公开实施例还提供了一种水平井压裂施工方法,包括:

25.在井中下入压裂工艺管柱,使压裂工具到达距离井口最远的待压裂点,所述压裂工艺管柱为如第二方面所述的压裂工具;

26.进行压裂施工;

27.待井口泄压后,上提所述压裂工艺管柱,使所述压裂工具到达下一个待压裂点,再次进行压裂施工。

28.本公开实施例提供的技术方案带来的有益效果至少包括:

29.在进行压裂施工时,向中心管中泵入液体,由于中心管上有第一条形孔,因此液体的压力可以作用到第一锚定胶筒上,由于中心管上有第二条形孔,因此液体的压力可以作用到第二锚定胶筒上。在液体压力达到一定大小时,第一锚定胶筒和第二锚定胶筒均向外扩张,抵在井壁上完成坐封,同时第一锚定胶筒外的密封胶筒和第二锚定胶筒外的密封胶筒在第一锚定胶筒和第二锚定胶筒扩张后,与井壁相贴形成密封,这样就可以通过喷砂管体上与内喷砂孔相通的外喷砂孔进行压裂。撤去压力后,第一锚定胶筒和第二锚定胶筒复原,解除坐封,密封胶筒也与井壁分离,使压裂工具能够被移动到下一位置再次进行压裂,不需要另外设置上封隔器、喷砂器和下封隔器,有利于简化压裂工艺管柱的结构,方便压裂施工。

附图说明

30.为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于

本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

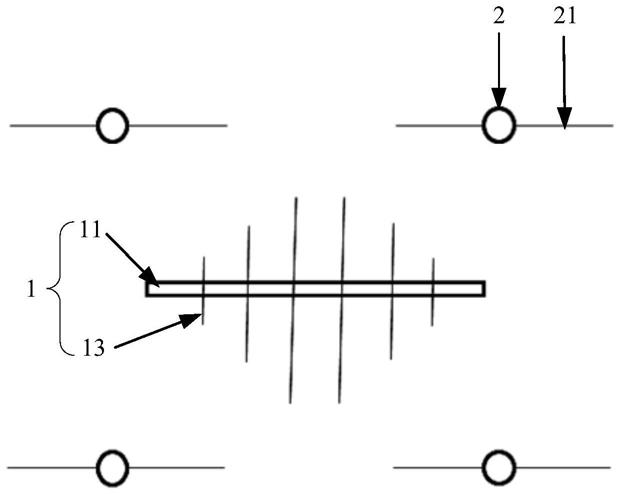

31.图1是本公开实施例提供的一种压裂工具的结构示意图;

32.图2是本公开实施例提供的压裂工艺管柱的结构示意图;

33.图3是本公开实施例提供的一种水平井压裂施工方法的流程图;

34.图4是本公开实施例提供的另一种水平井压裂施工方法的流程图。

具体实施方式

35.为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

36.除非另作定义,此处使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开专利申请说明书以及权利要求书中使用的“第一”、“第二”、“第三”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则所述相对位置关系也可能相应地改变。

37.图1是本公开实施例提供的一种压裂工具的结构示意图。如图1所示,该压裂工具包括上接头10、中心管20、下接头30、喷砂管体40、第一锚定胶筒50、第二锚定胶筒60、密封胶筒70。

38.上接头10位于中心管20的一端,且与中心管20同轴相连。下接头30位于中心管20的另一端,且与中心管20同轴相连。

39.中心管20的管壁上具有至少一个第一条形孔20a、内喷砂孔20b、和至少一个第二条形孔20c。在中心管20的轴向上,第一条形孔20a位于上接头10和内喷砂孔20b之间,第二条形孔20c位于下接头30和内喷砂孔20b之间。

40.喷砂管体40的管壁上具有外喷砂孔40a,喷砂管体40套设在中心管20外,且位于上接头10和下接头30之间,外喷砂孔40a与内喷砂孔20b相通。

41.第一锚定胶筒50套设在中心管20外,且一端与上接头10同轴相连,另一端与喷砂管体40同轴相连。第二锚定胶筒60套设在中心管20外,且一端与下接头30同轴相连,另一端与喷砂管体40同轴相连。

42.第一锚定胶筒50外和第二锚定胶筒60外分别套设有密封胶筒70。

43.在进行压裂施工时,向中心管中泵入液体,由于中心管上有第一条形孔,因此液体的压力可以作用到第一锚定胶筒上,由于中心管上有第二条形孔,因此液体的压力可以作用到第二锚定胶筒上。在液体压力达到一定大小时,第一锚定胶筒和第二锚定胶筒均向外扩张,抵在井壁上完成坐封,同时第一锚定胶筒外的密封胶筒和第二锚定胶筒外的密封胶筒在第一锚定胶筒和第二锚定胶筒扩张后,与井壁相贴形成密封,这样就可以通过喷砂管体上与内喷砂孔相通的外喷砂孔进行压裂。撤去压力后,第一锚定胶筒和第二锚定胶筒复

原,解除坐封,密封胶筒也与井壁分离,使压裂工具能够被移动到下一位置再次进行压裂,不需要另外设置上封隔器、喷砂器和下封隔器,有利于简化压裂工艺管柱的结构,方便压裂施工。

44.如图1所示,上接头10可以包括接头本体101和胶筒座102。胶筒座102的一端同轴套接在接头本体101的一端外,接头本体101与中心管20同轴相连,胶筒座102与第一锚定胶筒50同轴相连。设置胶筒座102可以方便上接头10与第一锚定胶筒50进行连接。

45.接头本体101的一端可以具有内螺纹,以方便与中心管20进行连接。接头本体101的另一端也可以具有内螺纹,以方便在组成压裂工艺管柱时,将接头本体101与油管连通。胶筒座102和中心管20连接在接头本体101的同一端,胶筒座102套在中心管20外,与接头本体101的一端的外壁相连,第一锚定胶筒50的一端插在胶筒座102内,与胶筒座102的内壁相连。

46.下接头30的一端可以具有两段内螺纹,两段内螺纹的内径不同,以方便下接头30分别连接中心管20和第二锚定胶筒60。下接头30的另一端可以具有外螺纹,以方便在组成压裂工艺管柱时,将连接有导向底球的油管短节连接至下接头30上。

47.如图1所示,上接头10的管壁上可以具有助排孔101a。在上接头10的轴向上,助排孔101a与中心管20间隔,助排孔101a位于上接头10内壁的开口与中心管20的间距小于助排孔101a位于上接头10外壁的开口与中心管20的间距。在压裂施工过程中,向压裂工艺管柱内注入液体时,一部分液体可以通过助排孔101a在井内向井口的方向喷出,防止油管和套管之间的环形空腔被泥砂堵塞,可以降低往回拖动压裂工艺管柱时受到的阻力,有利于在压裂一处后,往回拖动压裂工艺管柱,对下一处待压裂点进行压裂。

48.助排孔101a可以位于接头本体101的管壁上。

49.如图1所示,助排孔101a的中心线与中心管20的轴线所呈夹角α可以为40

°

~50

°

。助排孔101a的中心线与中心管20的轴线所呈夹角过大,则从助排孔101a喷出的液体产生的冲击力在中心管20轴线方向的分力会过小,助排孔101a的中心线与中心管20的轴线所呈夹角过小,助排孔101a的长度会过长,会对液体产生更大的阻力,会减小从助排孔101a喷出的液体产生的冲击力。通常在40

°

~50

°

范围内,从助排孔101a喷出的液体可以产生较强的冲击力,达到冲刷泥砂,防止油管和套管之间的环形空腔被堵塞的目的。

50.示例性地,在本公开实施例中,助排孔101a的中心线与中心管20的轴线所呈夹角为45

°

。

51.可选地,助排孔101a的孔径可以为2mm~5mm。助排孔101a的孔径不仅会影响对泥砂的冲刷,而且还会影响到第一锚定胶筒50、第二锚定胶筒60和喷砂管体40。助排孔101a的孔径过大会导致压裂工艺管柱中的压力下降,不利于第一锚定胶筒50、第二锚定胶筒60的坐封,也不利于喷砂管体40进行压裂。孔径过小则不利于对防止油管和套管之间的环形空腔进行冲刷。

52.示例性地,本公开实施例中,助排孔101a的孔径为3mm。

53.可选地,上接头10的管壁上可以具有多个助排孔101a,多个助排孔101a在上接头10的周向上等角度间隔分布。通过设置多个助排孔101a,在多个方向上对防止油管和套管之间的环形空腔进行冲刷,防止泥砂造成的阻塞。

54.示例性地,上接头10的管壁上可以具有3个助排孔101a,3个助排孔101a在上接头

10的周向上间隔120

°

分布。

55.如图1所示,第一锚定胶筒50可以包括胶筒本体501和位于胶筒本体501两端的固定套管502。固定套管502与胶筒本体501同轴相连,位于胶筒本体501一端的固定套管502与胶筒座102的内壁同轴相连,位于胶筒本体501另一端的固定套管502与喷砂管体40的内壁同轴相连。由于第一锚定胶筒50在工作时要能够在压力作用下扩张,因此第一锚定胶筒50通常有一部分是可以形变的。将第一锚定胶筒50设置为胶筒本体501和两个固定套管502的结构形式,两个固定套管502可以是刚性的,从而方便将第一锚定胶筒50连接到上接头10和喷砂管体40,胶筒本体501可以在压力下进行扩张。

56.示例性地,固定套管502与胶筒座102的内壁可以螺纹连接。

57.如图1所示,胶筒本体501可以包括橡胶筒5011和位于橡胶筒5011外周壁上的锚片5012。第一锚定胶筒50外套设有两个密封胶筒70,两个密封胶筒70沿第一锚定胶筒50的轴向间隔套设在锚片5012上,且锚片5012的锚牙位于两个密封胶筒70之间。在向中心管20内注入一定压力的液体时,胶筒本体501的橡胶筒5011可以在压力作用下向外扩张,橡胶筒5011扩张的过程中,位于橡胶筒5011外周壁上的锚片5012可以抵在井壁上,锚片5012上的锚牙卡紧井壁,从而将压裂工具固定在井内。两个密封胶筒70也可以与井壁相贴合,起到密封的作用。

58.第二锚定胶筒60的结构可以参照第一锚定胶筒50的结构,此处不再详述。

59.示例性地,第一锚定胶筒50的长度和第二锚定胶筒60的长度均可以为426mm,内径可以为68mm,外径可以为110mm。锚牙的宽度可以为76mm。该压裂工具的总长度可以为1560mm。

60.可选地,中心管20上可以包括两组第一条形孔20a和两组第二条形孔20c。两组第一条形孔20a沿中心管20的轴向间隔分布,每组第一条形孔20a均可以包括多个第一条形孔20a,多个第一条形孔20a沿中心管20的周向等角度间隔分布。两组第二条形孔20c沿中心管20的轴向间隔分布,每组第二条形孔20c均可以包括多个第二条形孔20c,多个第二条形孔20c沿中心管20的周向等角度间隔分布。例如本公开实施例中,每组第一条形孔20a均包括3个第一条形孔20a,3个第一条形孔20a间隔120

°

布置。

61.如图1所示,第一锚定胶筒50中,锚片5012上分布锚牙的区域可以对应于中心管20上两组第一条形孔20a之间的间隔区域。第二锚定胶筒60中,锚片5012上分布锚牙的区域可以对应于中心管20上两组第二条形孔20c之间的间隔区域。这样在第一锚定胶筒50和第二锚定胶筒60外扩的过程中,锚片5012能更平稳地抵在井壁上。

62.可选地,中心管20的管壁上可以具有多个内喷砂孔20b,多个内喷砂孔20b在中心管20的周向上等角度间隔分布,多个内喷砂孔20b在中心管20的轴向上等间距分布。

63.喷砂管体40的管壁上可以具有多个外喷砂孔40a,外喷砂孔40a与内喷砂孔20b一一对应连通。对应设置多个内喷砂孔20b和外喷砂孔40a,并且在中心管20的周向上和轴向上均等间隔布置,在压裂时,可以使第一锚定胶筒50上的密封胶筒70、第二锚定胶筒60上的密封胶筒70、喷砂管体40和井壁围成的环形空间中的压力更均匀,有利于进行压裂。

64.示例性地,喷砂管体40的长度可以为255mm,内径可以为50mm,外径可以为110mm。

65.如图1所示,该压裂工具还可以包括喷嘴80,喷嘴80可以插设在内喷砂孔20b和与之相应的外喷砂孔40a中。喷嘴80不仅可以作为液体喷出的通道,同时还可以起到周向限位

的作用,防止喷砂管体40与中心管20相对转动。

66.外喷砂孔40a的孔径可以大于内喷砂孔20b的孔径,例如内喷砂孔20b的孔径可以为18mm,外喷砂孔40a的孔径可以为22mm。

67.图2是本公开实施例提供的压裂工艺管柱的结构示意图。如图2所示,该压裂工艺管柱包括依次相连的导向底球100、油管短节200、压裂工具300、第一油管400、安全接头500和第二油管600,该压裂工具300为如图1所示的压裂工具。

68.图3是本公开实施例提供的一种水平井压裂施工方法的流程图。如图3所示,该方法包括:

69.步骤s11:在井中下入压裂工艺管柱,使压裂工具到达距离井口最远的待压裂点。

70.该压裂工艺管柱为如图2所示的压裂工艺管柱。

71.步骤s12:进行压裂施工。

72.步骤s13:待井口泄压后,上提压裂工艺管柱,使压裂工具到达下一个待压裂点,再次进行压裂施工。

73.在进行压裂施工时,向中心管中泵入液体,由于中心管上有第一条形孔,因此液体的压力可以作用到第一锚定胶筒上,由于中心管上有第二条形孔,因此液体的压力可以作用到第二锚定胶筒上。在液体压力达到一定大小时,第一锚定胶筒和第二锚定胶筒均向外扩张,抵在井壁上完成坐封,同时第一锚定胶筒外的密封胶筒和第二锚定胶筒外的密封胶筒在第一锚定胶筒和第二锚定胶筒扩张后,与井壁相贴形成密封,这样就可以通过喷砂管体上与内喷砂孔相通的外喷砂孔进行压裂。撤去压力后,第一锚定胶筒和第二锚定胶筒复原,解除坐封,密封胶筒也与井壁分离,使压裂工具能够被移动到下一位置再次进行压裂,不需要另外设置上封隔器、喷砂器和下封隔器,有利于简化压裂工艺管柱的结构,方便压裂施工。

74.图4是本公开实施例提供的另一种水平井压裂施工方法的流程图。如图4所示,该方法包括:

75.步骤s21:通井。

76.在井内下入通井管柱,进行通井。

77.通井管柱包括油管、油管变扣接头和通井规。通井规通过油管变扣接头连接在油管的下端。

78.通井规的尺寸可以根据具体的井进行选择,例如本公开实施例中选用最大直径116mm、长度为2.5m的橄榄形通井规。油管入井前可以用直径59mm,长度为1000mm的油管规通过。在井斜大于60

°

井段,可以均采用具有45

°

倒角、外径为73mm的油管。

79.油管与油管变扣接头之间、油管变扣接头与通井规之间均可以通过螺纹连接。

80.在井内下入通井管柱时,可以控制下入的速度为8~10m/min,直至将通井管柱下入到人工井底。然后进行反洗井,向油管和套管之间的环空泵入洗井液,使洗井液从油管返出至井外。

81.洗井液可以是清水。洗井液的排量可以大于600l/min。

82.待从井口反出的洗井液足够清澈后,停止洗井,并起出通井管柱。

83.步骤s22:下入压裂管柱。

84.在压裂管柱中,油管入井前可以采用直径为59mm、长度为1000mm的油管规通过。油

管短节可以是外径为73mm的油管短节;在井斜大于60

°

井段,压裂管柱中的油管均可以采用具有45

°

倒角、外径为73mm的油管。

85.下入压裂管柱时,控制压裂工具深度误差小于1m。

86.步骤s23:坐封。

87.可以向油管中打压清水,使油管内压力上升到3.0mpa-8.0mpa,稳压2min~5min,若稳压过程中,压降小于0.5mpa,则表明压裂工具已坐封。清水的流量可以为0.8m3/min~6.0m3/min。

88.步骤s24:安装压裂井口。

89.例如可以安装型号为kq-700型压裂井口。压裂井口的四角可以用钢丝绳绷紧并用地锚固定。在油管闸门、套管闸门一侧各接一条硬质管道至压裂液返排罐。

90.步骤s25:地面试压。

91.可以连接压裂施工管线,用活性水循环主压车,管线及井口试压70mpa,稳压3min,不发生渗漏则可以继续后续步骤。

92.步骤s26:压裂施工。

93.按照压裂工程设计中泵注程序开始进行压裂。示例性地,在第一个压裂点压裂时间85min,最高施工压力45mpa,最高排量4.1m3/min,完成压裂入井液450m3、石英砂25m3;第一段施工结束后放喷,待井口压力为0后,拆kq-700型压裂井口;上提压裂管柱至下一个压裂点。

94.对一处压裂施工完毕后,放喷,释放井口压力,待井口压力为0后,拆除压裂井口,上提压裂工艺管柱,使压裂工具到达下一个待压裂点,然后再次安装压裂井口,再次进行压裂施工。

95.例如按照先后顺序,在深度为1270m、1200m、1105m、1075m、1025m、953m、899m、849m、817m、743m的10个压裂点分别进行压裂施工。

96.在完成所有位置的压裂施工后放喷,待井口压力为0后,拆除压裂井口。

97.步骤s27:冲砂。

98.可以下放冲砂工艺管柱,完成全井段冲砂。

99.冲砂管柱包括油管和喇叭口。喇叭口螺纹连接在油管下端。油管可以是外径为73mm的油管,喇叭口可以为梨形喇叭口。

100.下放冲砂工艺管柱时,可以自井口按9m/min的速度下入冲砂工艺管柱至825m砂面,冲砂至人工井底1510m后,起出冲砂管柱。

101.步骤s28:完井。

102.按下泵工程方案要求下入采气生产管柱。

103.采气生产管柱可以包括依次螺纹连接的油管、压力计托筒、油管短节、水力管式泵、钻孔筛管、油管、导锥丝堵。中心管柱包括依次螺纹连接的空心管和插入接头。

104.示例性地,采气生产管柱中,第一节油管可以是外径为73mm的油管,长度可以为735.3m。油管下端连接压力计托筒,压力计托筒下端深度为736.35m;压力计托筒可以连接外径为73mm的油管短节,油管短节下端可以连接水力管式泵,水利管式泵下端深度可以为749.15m。水力管式泵下端可以连接外径为73mm的钻孔筛管,钻孔筛管下入深度751.18m,钻孔筛管内插外径为40mm的中心管1根,中心管长度为10.07m;钻孔筛管下端可以连接外径为

3mm的油管,油管下端还可以连接2根外径为73mm的油管短节,油管短节下端连接导锥丝堵,导锥丝堵的直径为89mm,导锥下入深度可以为765.94m。

105.中心管柱中,空心管的外径可以为40mm,长度可以为732.24m,空心管下端连接的插入接头的下端深度可以为732.37m。

106.以上所述仅为本公开的可选实施例,并不用以限制本公开,凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。