1.本公开总体涉及半导体组件,并且更具体地涉及用于半导体组件的混合扇出。

背景技术:

2.半导体封装通常包括安装在衬底上并被包裹在保护层中的半导体管芯(例如,存储器 芯片、微处理器芯片、成像器芯片)。半导体管芯可以包括功能特征件,如存储器单元、 处理器电路或成像器装置,以及与功能特征件电性连接的接合焊盘。接合焊盘能够与衬 底的相应导电结构电性连接,这些导电结构可以与保护层外的终端耦接,从而使半导体 管芯能够与更高级别的电路系统连接。

3.市场压力不断促使半导体制造商减小半导体封装的体积,以适应电子装置的空间限 制。在一些半导体封装中,可使用直接芯片附接方法(例如,半导体管芯和衬底之间的倒 装芯片接合)来减少半导体封装的占用空间。此类直接芯片附接方法可包括直接将与半导 体管芯电耦接的多个导电柱连接到衬底的相应导电结构(例如,导电凸点)。在一些半导 体封装中,半导体管芯的厚度倾向于减少,以堆叠多个半导体管芯而不增加半导体封装 的整体高度。

技术实现要素:

4.在一个方面,本技术涉及一种半导体组件,包含:第一半导体管芯,其包括第一侧, 所述第一侧具有导电迹线和连接到所述导电迹线的第一导电凸点;模塑件,其附接到所 述第一半导体管芯的至少一个边缘,所述模塑件包括一或多个模塑通孔(tmv),其中所 述模塑件具有与所述第一半导体管芯的所述第一侧共面的表面,所述表面具有连接到所 述一或多个tmv的导电焊盘和连接到所述导电焊盘的第二导电凸点;一或多个第二半 导体管芯,其附接到所述第一半导体管芯的第二侧,所述第二侧与所述第一侧相对,其 中单独的第二半导体管芯包括接合焊盘;以及接合线,其将所述一或多个第二半导体管 芯的所述接合焊盘耦接到所述一或多个tmv。

5.在另一方面,本技术涉及一种方法,包含:形成多个第一半导体管芯位于其中的模 塑材料,其中所述模塑材料的第一表面与所述第一半导体管芯的第一侧共面;分别在所 述第一半导体管芯的所述第一侧上形成导电迹线并在所述模塑材料的所述第一表面上 形成导电焊盘;移除所述模塑材料的一部分以暴露所述第一半导体管芯的第二侧,所述 第二侧与所述第一侧相对,其中所述模塑材料的与所述第一表面相对的第二表面由于移 除了所述模塑材料的所述部分而与所述第二侧共面;形成从所述第二表面延伸的模塑通 孔(tmv),使所述tmv能连接到形成于所述第一表面上的所述导电焊盘;以及分别在 所述导电迹线上形成第一导电凸点并在连接到所述tmv的所述导电焊盘上形成第二导 电凸点。

6.在另一方面,本技术涉及一种设备,包含:半导体管芯,其包括具有所述半导体管 芯的集成电路系统的第一侧、位于所述第一侧上并与所述集成电路系统耦接的导电迹线 以及与所述导电迹线连接的第一导电凸点;以及模塑件,其附接到所述半导体管芯的至 少

一个边缘,所述模塑件包括一或多个模塑通孔(tmv),其中所述模塑件具有与所述第 一半导体管芯的所述第一侧共面的第一表面、位于所述第一表面上并与所述一或多个 tmv的第一端连接的导电落脚焊盘以及与所述落脚焊盘连接的第二导电凸点;其中: 所述第一导电凸点和所述第二导电凸点被构造成直接与印刷电路板(pcb)耦接;并且所 述一或多个tmv被构造为在所述tmv的第二端处与接合线耦接,所述第二端与所述第 一端相对。

附图说明

7.参照以下附图可以更好地理解本技术的多个方面。图中的部件不一定是按比例绘制 的。相反,重点在于清楚地图示出本技术的原理。

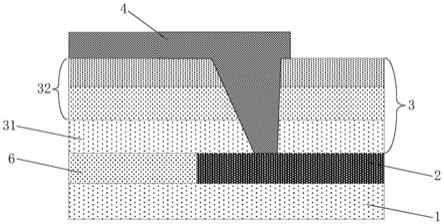

8.图1是半导体装置组件的横截面图。

9.图2是根据本技术的实施例的半导体装置组件的横截面图。

10.图3a至3i图示了根据本技术的实施例的用于形成半导体装置组件的工艺的阶段。

11.图4是示意性地图示出包括根据本技术的实施例构造的半导体装置组件的系统的框 图。

12.图5是根据本技术的实施例的形成半导体装置组件的方法的流程图。

具体实施方式

13.下面描述了针对半导体组件的混合扇出以及相关的系统和方法的若干实施例的具 体细节。某些半导体封装可包括在指定物理维度(例如,占用空间、高度/厚度,这些可 统称为形状因素)以内的多个半导体管芯(例如,3维(3d)nand存储器管芯、dram管 芯、存储器控制器、逻辑管芯等)。在一些实施例中,此类多管芯封装(mdp)包括封装衬 底,多个半导体管芯被附接在封装衬底上。此外,mdp可包括将半导体管芯连接到封装 衬底的接合线,以便半导体管芯能够通过将封装衬底附接到印刷电路板(pcb)的导电互 连件(例如球栅阵列(bga))与更高级别的电路系统进行通信。

14.先进的半导体封装技术追求在给定的形状因素内增加存储容量和/或在的不牺牲存 储容量的情况下提供缩放(减少)的形状因素。在一些实施例中,可以将更多数量的存储 器管芯附接到封装衬底上,以增加半导体组件(也可称为半导体装置组件)的存储容量, 同时保持一定的形状因素(例如,组件的高度)。为此,存储器管芯的厚度可以减少,以 便于堆叠更多数量的存储器管芯。然而,薄化的半导体管芯可能无法满足各种物理和/ 或机械要求(例如,针对半导体管芯强度的规格),从而给半导体组件带来了可靠性问题 和/或产量问题。此外,鉴于先进半导体技术节点的管芯尺寸不断增加,预计半导体管芯 的薄化将越来越具有挑战性。

15.本技术提供了一种没有封装衬底的半导体组件,其为半导体组件采用了混合扇出方 案。由于封装衬底可占据半导体组件总厚度的绝大部分,因此通过消除封装衬底能够增 加半导体管芯的厚度,以满足物理和/或机械要求,同时保持半导体组件的相同厚度。可 替代地或另外地,消除封装衬底将为缩放半导体组件的厚度提供机会。换句话说,通过 消除封装衬底,封装衬底的厚度可以适当地分配给强化半导体管芯和/或减少半导体组件 的整体厚度。此外,通过排除设计和供应封装衬底的第三方,消除封装衬底能够降低制 造成本并简化半导体组件的设计。

16.如本文更详细描述的,本技术提供了扇出晶圆级封装(wlp)集成方案,以将模塑件 附接到半导体管芯的至少一个边缘。此外,在半导体管芯的有源侧(包括各种集成电路和 /或有源特征件的一侧)和模塑件的相应侧上分别形成导电迹线(例如,重布线层(rdl))和 导电焊盘。随后,在模塑件中形成模塑通孔(tmv),并与导电焊盘连接。以这种方式, 半导体管芯具有与至少一个边缘相邻的tmv(“扇出tmv”),从而半导体管芯能够取 代封装衬底。

17.一或多个半导体管芯可以附接到具有扇出tmv的半导体管芯的无源侧(有源侧的相 反位置)。该一或多个半导体管芯各自包括接合焊盘,并且能够形成接合线以将接合焊盘 与扇出tmv耦接。随后,携带一或多个半导体管芯的半导体管芯和附接在其上的模塑 件能够通过在导电迹线和导电焊盘上形成的导电互连件(例如,bga)附接到pcb上。因 此,(携带一或多个半导体管芯的)半导体管芯和(包括扇出tmv的)模塑件能够附接到 pcb上,而不需要封装衬底。此外,半导体组件可以通过接合线和扇出tmv发送和/ 或接收信号

‑‑

因此,实现了利用接合线和扇出tmv的半导体组件的混合扇出方案。

18.图1是安装在pcb 125上的半导体装置组件100的横截面图。半导体装置组件100 包括通过导电结构120(例如,bga、焊球)附接到pcb 125的封装衬底105。封装衬底 105携带半导体管芯110(例如,四(4)个半导体管芯110)。封装衬底105进一步包括通过 接合线115与半导体管芯110的接合焊盘112耦接的多个衬底焊盘(其中之一被描述为衬 底焊盘107)。以这种方式,半导体管芯110通过接合线115发送和/或接收信号。封装衬 底105可以包括将衬底焊盘107与导电结构120耦接的互连件(未示出)。在一些实施例 中,封装衬底105可以是大约160微米厚(t_ps=160μm),而半导体管芯110可以是大约 40微米厚(t1=40μm)。因此,在不考虑导电结构120的厚度的情况下,半导体装置组件 100的厚度约为320微米(t_pkg=320μm)。在一些实施例中,40μm厚的半导体管芯110 可以是满足管芯强度规格并受制于可靠性和/或产量问题(例如,由于在封装过程中半导 体管芯断裂)的边缘。

19.图2是根据本技术的实施例的半导体装置组件200的横截面图。半导体装置组件200 包括四个相互堆叠的半导体管芯210(也单独标识为210a-d)。在一些实施例中,半导体 管芯210在结构上是相同的,例如,所有四个半导体管芯210都是结构上相同的3d nand存储器管芯。然而,最底层的半导体管芯(半导体管芯210a)被修改为包括有利于 半导体装置组件200的混合扇出方案的各种结构。例如,半导体管芯210a在其第一侧 211上形成有导电迹线235。此外,模塑件220被附接到半导体管芯210a的边缘,其中 包括一或多个模塑通孔(tmv)225。tmv的一端与导电焊盘230耦接,并且相反的一端 与接合线115耦接。此外,半导体管芯210a具有附接到导电迹线235(例如,导电凸点 240a)和导电焊盘230(例如,导电凸点240b)的导电凸点240,以便半导体管芯210a(以及 附接到其上的模塑件220)能够直接附接到pcb 125。因此,半导体装置组件200不包括 封装衬底(例如,参照图1描述的封装衬底105)。

20.在一些实施例中,半导体管芯210的厚度大于半导体管芯110的厚度。例如,半导 体管芯210的厚度可以是大约75μm。此外,在一些实施例中,导电迹线235和导电焊 盘230的厚度可以是大约20μm。因此,半导体装置组件200的厚度(t_pkg)(不考虑导 电凸点240的厚度)可以保持与半导体装置组件100的厚度(t_pkg)大致相同,而半导体 管芯210的厚度大于半导体管芯110的厚度,例如,约大35μm(即约大85%)。因此, 预计半导体管芯210不仅满足管芯强度规格,而且还提供针对该规格的额外裕量。

21.此外,作为示例,如果半导体管芯210的厚度可以增加到60μm左右以满足管芯强 度规格,则半导体装置组件200的新厚度将减少到大约260μm,这大约是半导体装置组 件100(或半导体装置组件200)的厚度(t_pkg)的80%。以这种方式,如果需要的话,与 半导体装置组件100相比,可以对半导体装置组件200的形状因素进行缩放。如果在半 导体装置组件100和200之间保持相同的形状因素,则半导体装置组件200可以容纳五 (5)个半导体管芯210,而不是四(4)个半导体管芯210的堆叠,这反过来为半导体装置组 件200增加了25%的存储器容量。

22.在一些实施例中,半导体装置组件200包括第一半导体管芯(例如,最底层的半导体 管芯210a),其具有第一侧211和与第一侧211相对的第二侧212。第一侧211可以包括 导电迹线235(例如,包括铜的重布线层(rdl))和连接到导电迹线235的第一导电凸点 240(其中一个被标识为240a)。此外,第一半导体管芯的第一侧211可以包括第一半导体 管芯的一或多个集成电路(即,集成电路系统),并且可以被称为第一半导体管芯的有源 侧。类似地,第二侧212可以被称为第一半导体管芯的无源侧。如图2所示,第一半导 体管芯通过导电迹线235和第一导电凸点240(例如,导电凸点240a)耦接到pcb 125, 并且第一半导体管芯的第一侧211朝向pcb 125。

23.第一半导体管芯的一或多个边缘可以附接到模塑件220(例如,如图2所示的两个边 缘处的模塑件220)(或与其连结)。尽管在图2的横截面侧视图中,第一半导体管芯被描 述为具有两(2)个模塑件220,但第一半导体管芯可以具有一(1)个、三(3)个或四(4)个边 缘附接到模塑件220。在一些实施例中,第一半导体管芯可以被模塑件220所包围。此 外,第一半导体管芯和模塑件220可以有大致相同的厚度(例如,在

±

3%、

±

5%或

±

10% 等范围内)。因此,模塑件220具有与第一半导体管芯的第一侧211共面的第一表面和与 第一半导体管芯的第二侧212共面的第二表面。单独的模塑件220包括一或多个tmv 225(例如,扇出tmv),每个tmv从模塑件220的第一表面延伸到第二表面。此外,模 塑件220的第一表面具有连接到tmv 225的导电焊盘230,这也可以称为tmv 225的 落脚焊盘(landing pad)。导电焊盘230进一步连接到第二导电凸点240(其中一个被标识 为240b)。

24.半导体装置组件200还包括附接到第一半导体管芯的第二侧212的一或多个第二半 导体管芯(例如,半导体管芯210b-d)。单独的第二半导体管芯在其第一侧211上包括接 合焊盘213。第二半导体管芯的第一侧211包括一或多个集成电路,这些集成电路与接 合焊盘213耦接。如图2所描述的,第二半导体管芯的第一侧211背对第一半导体管芯 面向。第二半导体管芯的接合焊盘213通过接合线115(其中一条在图2中示出)耦接到 tmv 225。以这种方式,第二半导体管芯可通过接合线115和tmv 225的组合发送和/ 或接收信号

‑‑

因此,可以实现半导体装置组件200的混合扇出。

25.在一些实施例中,第一半导体管芯的导电迹线235与模塑件220的导电焊盘230耦 接。以这种方式,第一半导体管芯可向通过第一和第二导电凸点(例如,导电凸点240a 和240b)附接到pcb 125的其它部件发送信号/从该其它部件接收信号。类似地,第二半 导体管芯可向通过第一和第二导电凸点(例如,导电凸点240a和240b)附接到pcb 125 的其它部件发送信号/从该其它部件接收信号。如图2所示,第一和第二导电凸点240(例 如,bga、焊接凸点、焊球等)被构造为直接将第一半导体管芯(携带第二半导体管芯) 和模塑件220耦接到pcb 125。因此,半导体装置组件100的封装衬底105在半导体装 置组件200中可以省

体管芯210的模塑材料360。在图3g中,包括半导体管芯210的模塑材料360相对于 图3f的模塑材料被翻转。

34.图3h图示出了在第一导电凸点(其中几个被标识为240a)已经形成在导电迹线235 上之后(例如,使用焊接凸点工艺)的包括图3g的半导体管芯210的模塑材料360。此外, 第二导电凸点(其中几个被标识为240b)已经在形成连接到tmv 225的导电焊盘230上。

35.图3i图示了在已经被单体化(singulated)以便单独的半导体管芯210可用于进一步的 工艺步骤以构建半导体装置组件200之后,包括图3h的半导体管芯210的模塑材料360。 可以使用各种切割技术来单体化单独的半导体管芯210,例如刀片切割、等离子切割或 激光切割技术。单体化的第一半导体管芯210包括附接到模塑材料360的具有tmv 225 的子集的部分的至少一个边缘。

36.如图3i所示,单独的半导体管芯210被单体化以在附接的模制材料220中包括tmv 225(“扇出tmv”),其可被称为单体化的扇出tmv半导体管芯。半导体管芯210包括 第一侧(例如,第一侧211),第一侧具有半导体管芯210的集成电路系统、与集成电路 系统耦接的导电迹线(例如,导电迹线235)以及与导电迹线连接的第一导电凸点(例如, 导电凸点240a)。半导体管芯210的至少一个边缘附接到包括一或多个tmv(例如,tmv 225)的模塑件(例如,模塑件220)。此外,模塑件具有与第一半导体管芯210的第一侧共 面的第一表面、与一或多个tmv的第一端连接的导电落脚焊盘(例如,导电焊盘230) 以及与导电落脚焊盘连接的第二导电凸点(例如,导电凸点240b)。此外,一或多个tmv 被构造为在tmv的第二端处与接合线(例如,接合线115)耦接,第二端与第一端相对。 第一和第二导电凸点(例如,导电凸点240a/b)被构造为直接耦接到印刷电路板(例如,pcb 125),使得单体化后的扇出tmv半导体管芯可以直接附接到pcb。

37.随后,一或多个第二半导体管芯(例如,参照图2描述的半导体管芯210b-d)可以附 接到分离的半导体管芯210的第二侧212。一或多个第二半导体管芯在其有源侧上包括 接合焊盘(例如,接合焊盘213),该有源侧背对分离的半导体管芯210的第二侧212。在 第二半导体管芯附接到半导体管芯210之后,能够形成接合线(例如,接合线115)以将 第二半导体管芯的接合焊盘与附接到分离的半导体管芯210的模塑件220的tmv 225 耦接。此后,携带一或多个第二半导体管芯的分离的半导体管芯210和附接到其上的模 塑件220能够通过第一和第二导电凸点(例如,导电凸点240a/b)附接到pcb(例如,pcb 125)。

38.参照图2-3i描述的半导体管芯组件200可以被并入大量更大和/或更复杂的系统中 的任意一个中,其中的代表性示例是图4中示意性示出的系统470。系统470能够包括 半导体装置组件200、电源472、驱动器474、处理器476和/或其它子系统或部件478。 半导体装置组件200可包括与上述混合扇出方案大致相似的特征件。例如,半导体装置 组件200的半导体管芯具有增加的厚度,该厚度减轻了例如由于半导体管芯未能满足管 芯强度规格使得半导体管芯不可靠或不能发挥作用而限制半导体装置组件200的产量和 /或可靠性的各种问题。此外,半导体装置组件200可以不包括封装衬底。由此产生的系 统470能够执行多种功能中的任何一种,例如存储器存储、数据处理和/或其它合适的功 能。因此,代表性的系统470可包括但不限于手持装置(例如,移动电话、平板电脑、数 字阅读器和数字音频播放器)、计算机和电器用具。系统470的部件可以被安置在单个单 元中,或分布在多个互连(例如,通过通信网络)的单元上。系统470的部件还可以包括 远程装置和多种计算机可读

介质中的任何一种。

39.图5是根据本技术的实施例的形成半导体装置组件(例如,半导体装置组件200)的 方法的流程图500。流程图500可以包括如参照图3a-3i描述的方法的各个方面。

40.该方法包括形成多个第一半导体管芯位于其中的模塑材料,其中模塑材料的第一表 面与第一半导体管芯的第一侧共面(框510)。该方法进一步包括分别在第一半导体管芯 的第一侧上形成导电迹线并在模塑材料的第一表面上形成导电焊盘(框515)。该方法进 一步包括移除模塑材料的一部分以暴露第一半导体管芯的第二侧,该第二侧与第一侧相 对,其中模塑材料的与第一表面相对的第二表面由于移除了模塑材料的一部分而与第二 侧共面(框520)。该方法进一步包括形成从第二表面延伸的模塑通孔(tmv),以便tmv 能够连接到形成于第一表面上的导电焊盘(框525)。该方法进一步包括分别在导电迹线 上形成第一导电凸点并在连接到tmv的导电焊盘上形成第二导电凸点(框530)。

41.在一些实施例中,该方法可进一步包括从模塑材料中单体化单独的第一半导体管 芯,使得各个单独的第一半导体管芯包括附接到具有tmv的子集的模塑材料的部分的 至少一个边缘。在一些实施例中,该方法可进一步包括将一或多个第二半导体管芯附接 到单独的第一半导体管芯的暴露的第二侧,该一或多个第二半导体管芯包括接合焊盘。 在一些实施例中,该方法可进一步包括形成接合线以将接合焊盘与tmv的子集耦接, 从而使一或多个第二半导体管芯能够通过与tmv的子集耦接的接合线发送和/或接收信 号。在一些实施例中,该方法可进一步包括通过第一和第二导电凸点将携带一或多个第 二半导体管芯的第一半导体管芯附接到印刷电路板(pcb)上。

42.在一些实施例中,形成第一半导体管芯位于其中的模塑材料可以进一步包括通过粘 合剂材料将第一半导体管芯的第一侧附接到模框,在附接到模框的第一半导体管芯上分 配模塑材料,在施加压力的同时固化模塑材料以使模塑材料围绕并附接到第一半导体管 芯,以及将第一半导体管芯位于其中的固化的模塑材料从模框上分离出来。在一些实施 例中,该方法可进一步包括在将第一半导体管芯的第一侧附接到模框之前,从第一半导 体管芯的第二侧移除第一半导体管芯的部分。

43.在一些实施例中,移除模塑材料的一部分可以进一步包括从第一半导体管芯的第二 侧移除第一半导体管芯的部分,以将第一半导体管芯的厚度减少到预定厚度。在一些实 施例中,移除模塑材料的一部分可进一步包括将第一半导体管芯的第一侧上的导电迹线 和模塑材料的第一表面上的导电焊盘附接到载体衬底上,并从模塑材料的第二表面移除 模塑材料的一部分。在一些实施例中,从模塑材料的第二表面形成tmv是在第一半导 体管芯和模塑材料附接到载体衬底时完成的。

44.应注意,上文描述的方法描述了可能的实施方式,并且操作和步骤可以被重新布置 或以其它方式修改,并且其它实施方式是可能的。此外,可以组合来自两种或更多种方 法的实施例。此外,应当理解,本文出于说明的目的已经描述了本技术的特定实施例, 但是在不脱离本公开的情况下可以进行各种修改。

45.本文所讨论的包括半导体装置的装置可以形成在半导体衬底或管芯上,诸如硅、锗、 硅锗合金、砷化镓、氮化镓等。在一些情况下,衬底是半导体晶圆。在其它情况下,衬 底可以是绝缘体上硅(soi)衬底,诸如玻璃上硅(sog)或蓝宝石上硅(sos),或另一衬底 上的半导体材料的外延层。可以通过使用各种化学物质(包括但不限于磷、硼或砷)通过 掺杂来

控制衬底或衬底的子区域的电导率。可以在衬底的初始形成或生长期间通过离子 注入或通过任何其它掺杂手段来执行掺杂。

46.如本文,包括在权利要求中所使用的,如在项目列表(例如,以诸如

“……

中的至少 一者”或

“……

中的一或多者”之类的短语为开头的项目列表)中使用的“或”指示包括 性列表,使得例如a、b或c中的至少一者的列表是指a或b或c或ab或ac或bc 或abc(即,a和b以及c)。而且,如本文所使用的,短语“基于”不应解释为对闭合 条件集合的引用。例如,在不脱离本公开的范围的情况下,被描述为“基于条件a”的 示例性步骤可以基于条件a和条件b两者。换句话说,如本文所使用的,短语“基于

”ꢀ

应当以与短语“至少部分地基于”相同的方式来解释。

47.根据前述内容,应当理解,尽管本文中出于例示说明的目的描述了本发明的特定实 施例,但是可以在不脱离本发明的范围的情况下进行各种修改。相反,在前面的描述中, 讨论了许多具体细节是为了提供对本技术的实施例的透彻和可行的描述。然而,相关领 域的技术人员将认识到,可以在没有一或多个该具体细节的情况下实践本公开。在其它 实例中,未示出或未详细描述通常与存储器系统和装置相关联的众所周知的结构或操 作,以避免模糊本技术的其它方面。通常,应当理解,除本文公开的那些特定实施例之 外的各种其它装置、系统和方法也属于本技术的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。