1.本发明涉及锂离子电池正极材料制备领域,具体涉及一种单晶型无钴高镍正极材料预锂化及其制备方法。

背景技术:

2.在当前能源危机加深的背景下,采用锂离子电池等蓄电池作为动力的电动汽车和储能设备得到了迅猛发展。大力发展电动汽车和清洁能源,能够加快燃油替代进程,减少尾气排放,对保障能源安全、促进节能减排、大气污染防治具有重要意义。正极材料作为影响锂离子电池性能的关键部分,更是目前技术攻关的重点。而具有高能量密度优势的高镍层状正极材料(lini

0.8

co

0.1

mn

0.1

o2和lini

0.8

co

0.15

al

0.05

o2等)已成为车用锂离子动力电池的主流选择。但钴元素在全球分布极不均衡,地缘政治以及储量较少等因素,使得钴价格飞涨,甚至一度超过每吨90000美元。金属钴已成为制约锂电行业的一个关键因素。开发高性能的无钴高镍材料迫在眉睫。

3.层状无钴正极材料一般包括linio2和掺杂型lini

xmy

o2(x y=1,m为mn、al、mg或 ti等元素的一种或多种),具有可逆比容量高、成本低等特点,被认为是极具发展潜力的正极材料。然而,其也具有较为明显的缺点。首先,层状无钴正极材料通常为多晶结构,即二次颗粒由一次颗粒堆积而成,加之镍含量过高,在高脱锂状态下,材料内部各向异性的收缩膨胀会加剧一次颗粒之间裂纹的产生,甚至使得一次颗粒之间相互脱离;其次,循环过程中,材料相变严重,高脱锂状态下材料表面易与电解液发生剧烈反应,生成没有电化学活性的nio岩盐相物质,严重影响循环性能。同时,和所有层状正极材料一样,在首次充电过程中,正极脱嵌的li

易在负极形成sei膜,而带来不可逆容量,造成首次库伦效率低的问题。

4.因此,针对现有技术的不足,提供一种首次库伦效率高、循环性能好、成本低的层状无钴正极材料具有重要意义。

技术实现要素:

5.本发明的目的在于提供一种单晶型无钴高镍正极材料。在降低材料成本的同时,通过将材料单晶化的方式有效提升循环过程中材料颗粒的完整度,从而改善其循环性能。

6.本发明进一步所要解决的技术问题是,克服现有层状正极材料中存在的首次库伦效率低的普遍问题,提供一种预锂化方法,提升正极材料首次库伦效率的同时,在其表面形成一种有利于锂离子脱嵌的快离子导体包覆层,可以进一步抑制电极/电解液界面处的副反应,提升材料循环性能。本发明制备方法简单合理,成本较低。

7.本发明解决其技术问题所采用的技术方案是:

8.一种单晶型无钴高镍正极材料预锂化及其制备方法。本发明的正极材料其化学式为 lini

x

mnyo2·

mli3bo3·

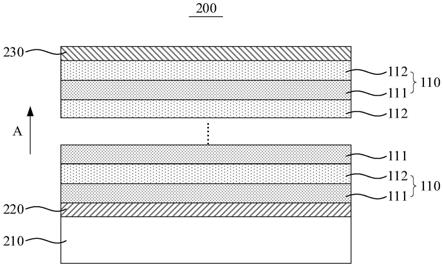

nli5feo4,其中x、y、m、n为摩尔数,x y=1,0.8≤x《1,0≤y《0.2, 0《m≤0.05,0《n≤0.05。材料粒径约为2-7μm,表层有均匀的li3bo3和li5feo4包覆层,厚度为3-20nm。

9.本发明进一步解决其技术问题所采用的技术方案是:

10.一种单晶型无钴高镍正极材料预锂化及其制备方法,通过以下步骤制备而成:

11.(1)首先将可溶性镍盐和锰盐按照一定的化学计量比混合,并加入去离子水中制得混合金属盐溶液,将沉淀剂加入去离子水中溶解配成沉淀剂溶液,将络合剂稀释到一定浓度配成络合剂溶液;

12.(2)然后将三种溶液各自加热后注入反应釜内并通入保护气体,然后保温、搅拌进行共沉淀反应,趁热过滤,最后对过滤出的沉淀物进行去离子水洗涤、真空干燥处理,得到所述的ni

x

mny(oh)2前驱体;

13.(3)以摩尔计,将一定比例的步骤(2)制备的ni

x

mny(oh)2前驱体与锂源均匀混合,置于氧气氛围中焙烧,然后冷却至室温后粉碎、过筛,制得lini

x

mnyo2正极材料;

14.(4)将lini

x

mnyo2正极材料与li3bo3及li5feo4材料混合均匀,置于氮气氛围下进行二次焙烧,然后冷却至室温后过筛,制得预锂化的lini

x

mnyo2·

mli3bo3·

nli5feo4正极材料。

15.进一步的,所述步骤(1)中镍盐为硫酸镍、硝酸镍和氯化镍中的一种或多种,锰盐为硫酸锰、硝酸锰和氯化锰中的一种或多种;

16.进一步的,所述步骤(1)中沉淀剂为氢氧化钠、氢氧化钾中的一种或多种,络合剂为氨水和草酸的一种或多种;

17.进一步的,所述步骤(1)金属盐溶液中,金属阳离子总浓度为3-10mol/l,沉淀剂溶液oh-浓度为5-7mol/l,络合剂溶液浓度为1.5-2mol/l。

18.进一步的,所述步骤(2)中加热温度为40-80℃,保护气体为n2、ar中的一种或多种,搅拌速度控制在200-500rpm之间,ph值控制在10.5-11.0,真空干燥温度为120

‑ꢀ

180℃。

19.进一步的,所述步骤(2)中所产前驱体为形貌疏松、比表面积较大、粒径为2-5μm的小颗粒。

20.进一步的,所述步骤(3)中锂源为一水合氢氧化锂、碳酸锂和硝酸锂的一种或多种。

21.进一步的,所述步骤(3)中配料条件为li:m=1-1.2,其中li、m分别为锂源中锂元素和前驱体中金属元素的摩尔量,所用设备为高速混合机,转速控制在200-500hz,混料时间控制在10-60min。

22.进一步的,所述步骤(3)中烧结条件为氧气浓度≥80%;烧结温度为750-850℃;烧结时间为10-16h。

23.进一步的,所述步骤(3)中粉碎条件为气流粉碎机气压≥2mpa。

24.进一步的,所述步骤(3)中所产正极材料粒径约为2-7μm。

25.进一步的,所述步骤(4)中预锂化包覆层mli3bo3及nli5feo4为纳米颗粒。

26.进一步的,所述步骤(4)中预锂化包覆层mli3bo3及nli5feo4与正极材料lini

x

mnyo2的摩尔比m和n范围为0-0.05。

27.进一步的,所述步骤(4)中气氛为氮气和氩气的一种或两种。

28.进一步的,所述步骤(4)中二次烧结温度为150-450℃,二次烧结时间为10-16h。

29.进一步的,所述步骤(4)中预锂化包覆层总厚度在3-20nm。

30.本发明的有益效果在于:

31.(1)本发明无钴高镍正极材料呈单晶结构,这种特殊的结构与多晶材料相比,能有效抑制颗粒在充放电过程中巨大体积变化带来的结构坍塌问题,同时还能有效减少材料与电解液的接触面积,减少表面副反应的发生。因此,本发明制备的镍锰二元材料能够表现出较好的循环稳定性。

32.(2)本发明通过在表面同时包覆li3bo3和li5feo4达到预锂化的目的。层状正极材料普遍存在首次库伦效率低的缺点,通过形成导锂包覆层可以发挥巨大的潜力,有效改善高镍层状氧化物的电化学性能。导锂包覆层在首次充电过程中可以优先在负极表面形成sei膜,从而减少正极材料的容量损失,另外在正极表面形成的双快离子导体包覆层在有效抵抗hf 腐蚀的同时还能有效促进锂离子的扩散传输,从而显著提高材料表面锂离子传输速率及循环性能。此外,该制备方法流程简单、成本较低,适用于工业化生产。

附图说明

33.图1是本发明实施例1所得单晶型无钴高镍前驱体的sem图;

34.图2是本发明实施例1所得单晶型无钴高镍正极材料的sem图;

35.图3是本发明实施例1所得单晶型无钴高镍正极材料在2.95-4.6v电压范围内,0.2c倍率下的首次充放电曲线图。

具体实施方式

36.以下结合实施例和附图对本发明进行进一步的说明。

37.实施例1

38.结合具体实例,说明本发明的一种单晶型无钴高镍正极材料预锂化及其制备方法,具体通过如下步骤制备而成:

39.(1)以摩尔比计,首先将3mol/l的8mol的niso4·

6h2o、2mol的mnso4·

h2o (ni:mn=8:2)溶液均匀混合,同时将naoh溶液(4mol/l)和作为配位剂的nh3·

h2o溶液 (2mol/l)分别加入反应槽中。调节ph值到10.5,进行共沉淀反应,最后用纯水洗涤干燥得到前驱体ni

0.8

mn

0.2

(oh)2。

40.(2)以摩尔比计,按照li:(ni mn)=1.06:1的比例称取硝酸锂1.06mol,将步骤 (1)中制备的1mol前驱体材料ni

0.8

mn

0.2

(oh)2与硝酸锂混合均匀,2℃/min升温,并在 850℃下烧14h,调节气流粉碎机压力为4mpa,破碎得到粒径在2-7μm的正极材料 lini

0.8

mn

0.2

o2。

41.(3)以摩尔比计,将1mol的lini

0.8

mn

0.2

o2正极材料与0.01mol的li3bo3及0.01mol 的li5feo4材料混合均匀,置于氮气氛围下进行二次焙烧,二次烧结温度为280℃,二次烧结时间为12h,然后冷却至室温后过筛,制得预锂化的 lini

0.8

mn

0.2

o2·

0.01li3bo3·

0.01li5feo4正极材料。

42.对本实施例所得的无钴高镍前驱体和无钴高镍正极材料进行表征和检测,其组成为 lini

0.8

mn

0.2

o2·

0.01li3bo3·

0.01li5feo4,所述无钴高镍前驱体的sem图如图1所示,所述高镍正极材料的扫描图如图2所示,其粒径为2-7μm,表面有厚度均匀的包覆层。

43.采用本实施例所得单晶型无钴高镍正极材料组装成cr2025扣式电池。上述电池在2.95

‑ꢀ

4.6v电压范围内,0.2c倍率下,首次放电克容量达195.1mah/g,首次库伦效率高达89.6% (如图3),1c倍率下循环50圈,容量保持率达80%。

44.实施例2

45.结合具体实例,说明本发明的一种单晶型无钴高镍正极材料预锂化及其制备方法,具体通过如下步骤制备而成:

46.(1)以摩尔比计,首先将3mol/l的8mol的niso4·

6h2o、2mol的mnso4·

h2o (ni:mn=8:2)溶液均匀混合,同时将naoh溶液(4mol/l)和作为配位剂的nh3·

h2o溶液 (2mol/l)也分别加入反应槽中。调节ph值到10.5,进行共沉淀反应,最后用纯水洗涤干燥得到前驱体ni

0.8

mn

0.2

(oh)2。

47.(2)以摩尔比计,按照li:(ni mn)=1.06:1的比例称取硝酸锂1.06mol,将步骤 (1)制备的1mol前驱体材料ni

0.8

mn

0.2

(oh)2与硝酸锂混合均匀,2℃/min升温,并在850 ℃下焙烧14h,调节气流粉碎机压力为4mpa,破碎得到粒径在2-7μm正极材料 lini

0.8

mn

0.2

o2。

48.(3)以摩尔比计,将1mol的lini

0.8

mn

0.2

o2正极材料与0.01mol的li3bo3及0.02mol 的li5feo4混合均匀,置于氮气氛围下进行二次焙烧,二次焙烧温度为280℃,二次焙烧时间为12h,然后冷却至室温后过筛,制得预锂化的lini

0.8

mn

0.2

o2·

0.01li3bo3·

0.02li5feo4正极材料。

49.采用本实施例所得单晶型无钴高镍正极材料组装成cr2025扣式电池。上述电池在2.95

‑ꢀ

4.6v电压范围内,0.2c倍率下,首次放电克容量达194.8mah/g,首次库伦效率高达 88.6%,1c倍率下循环50圈,容量保持率达82%。

50.实施例3

51.结合具体实例,说明本发明的一种单晶型无钴高镍正极材料预锂化及其制备方法,具体通过如下步骤制备而成:

52.(1)以摩尔比计,首先将3mol/l的8mol的niso4·

6h2o、2mol的mnso4·

h2o (ni:mn=8:2)溶液均匀混合,同时将naoh溶液(4mol/l)和作为配位剂的nh3·

h2o溶液 (2mol/l)也分别加入反应槽中。调节ph值到10.5,进行共沉淀反应,最后用纯水洗涤干燥得到前驱体ni

0.8

mn

0.2

(oh)2。

53.(2)以摩尔比计,按照li:(ni mn)=1.06:1的比例称取硝酸锂1.06mol,将步骤 (1)中制备的1mol前驱体材料ni

0.8

mn

0.2

(oh)2与硝酸锂混合均匀,2℃/min升温,并在 850℃下焙烧14h,调节气流粉碎机压力为4mpa,破碎得到粒径在2-7μm正极材料 lini

0.8

mn

0.2

o2。

54.(3)以摩尔比计,将1mol的lini

0.8

mn

0.2

o2正极材料与0.02mol的li3bo3及0.01mol 的li5feo4材料混合均匀,置于氮气氛围下进行二次焙烧,二次焙烧温度为280℃,二次焙烧时间为12h,然后冷却至室温后过筛,制得预锂化的 lini

0.8

mn

0.2

o2·

0.02li3bo3·

0.01li5feo4正极材料。

55.采用本实施例所得单晶型无钴高镍正极材料组装成cr2025扣式电池。上述电池在2.95

‑ꢀ

4.6v电压范围内,0.2c倍率下,首次放电克容量达193.7mah/g,首次库伦效率高达 89.7%;1c倍率下循环50圈,容量保持率达83%。

56.实施例4

57.结合具体实例,说明本发明的一种单晶型无钴高镍正极材料预锂化及其制备方法,具体通过如下步骤制备而成:

58.(1)以摩尔比计,首先将3mol/l的8mol的niso4·

6h2o、2mol的mnso4·

h2o (ni:mn=8:2)均匀混合,同时将naoh溶液(4mol/l)和作为配位剂的nh3·

h2o溶液(2 mol/l)也分别

加入反应槽中。调节ph值到10.5,进行共沉淀反应,最后用纯水洗涤干燥得到前驱体ni

0.8

mn

0.2

(oh)2。

59.(2)以摩尔比计,按照li:(ni mn)=1.06:1的比例称取硝酸锂1.06mol,将步骤 (1)制备的1mol前驱体材料ni

0.8

mn

0.2

(oh)2与硝酸锂混合均匀,2℃/min升温,并在850 ℃下焙烧14h,调节气流粉碎机压力为4mpa,破碎得到粒径在2-7μm正极材料 lini

0.8

mn

0.2

o2。

60.(3)以摩尔比计,将1mol的lini

0.8

mn

0.2

o2正极材料与0.02mol的li3bo3及0.02mol 的li5feo4材料混合均匀,置于氮气氛围下进行二次焙烧,二次焙烧温度为280℃,二次焙烧时间为12h,然后冷却至室温后过筛,制得预锂化的 lini

0.8

mn

0.2

o2·

0.02li3bo3·

0.02li5feo4正极材料。

61.采用本实施例所得单晶型无钴高镍正极材料组装成cr2025扣式电池。上述电池在2.95

‑ꢀ

4.6v电压范围内,0.2c倍率下,首次放电克容量达191.7mah/g,首次库伦效率高达 90.7%;1c倍率下循环50圈,容量保持率达77%。

62.对比例1

63.具体通过如下步骤制备而成:

64.(1)以摩尔比计,首先将3mol/l的8mol的niso4·

6h2o、2mol的mnso4·

h2o (ni:mn=8:2)均匀混合,同时将naoh溶液(4mol/l)和作为配位剂的nh3·

h2o溶液(2 mol/l)也分别加入反应槽中。调节ph值到10.5,进行共沉淀反应,最后用纯水洗涤干燥得到前驱体ni

0.8

mn

0.2

(oh)2。

65.(2)以摩尔比计,按照li:(ni mn)=1.06:1的比例称取硝酸锂1.06mol,将步骤 (1)制备的1mol前驱体材料ni

0.8

mn

0.2

(oh)2与硝酸锂混合均匀,2℃/min升温,并在800 ℃下焙烧14h,调节气流粉碎机压力为2mpa,破碎得到正极材料lini

0.8

mn

0.2

o2。

66.采用本实施例所得单晶型无钴高镍正极材料组装成cr2025扣式电池。上述电池在2.95

‑ꢀ

4.6v电压范围内,0.2c倍率下,首次放电克容量达194.2mah/g,首次库伦效率为78.2%;1 c倍率下循环50圈,容量保持率为73%。

67.以上所述的仅是本发明的较佳实施例,并不局限发明。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,还可以做出其它等同改进,均可实现本发明的目的,都应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。