1.本发明属于电池生产制造的技术领域,具体涉及一种极耳焊接监控系统及监控方法。

背景技术:

2.锂离子电池作为一种新型二次电池,具有能量密度和功率密度大、工作电压高、重量轻、体积小、循环寿命长、安全性好、绿色环保等优点,在便携式电器、电动工具、大型贮能、电动交通动力电源等方面具有广阔的应用前景。

3.在软包电池制作过程中,电池极耳焊接监控参数为峰值功率,同时可追溯的参数单一,在发生焊接异常时,很难找到焊接异常的原因,用这种方法监控极耳焊接质量,存在以下两个缺陷:1、锂离子电池极耳监控参数为峰值功率,可追溯的焊接数据只有峰值功率值,且峰值功率不稳定、准确性不能保证,可分析的数据单一;2、仅靠单一因子监控焊接极耳质量,抗干扰能力弱,误差较大,焊接误报警率较高,同时易造成极耳虚焊或破焊流出风险,降低了软包锂离子电芯性能,增加成本。

技术实现要素:

4.本发明的目的之一在于:针对现有技术的不足,提供一种极耳焊接监控系统,通过优化系统,便于分析焊接不良的原因,降低焊接误报警率,有助于提高极耳焊接的质量。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种极耳焊接监控系统,包括数据采集器,用于采集超声波发生器输出的焊接功率模拟量信号和振幅模拟量信号;气压变送器,用于采集气压模拟信号;监控主机,用于分析功率、振幅及气压是否处于预设范围内;plc控制器,设在焊接设备内,用于根据监控主机的分析结果,并发生相应的报警类型;所述数据采集器、所述气压变送器、所述监控主机及所述plc控制器均连接于接口电路盒,所述接口电路盒用于信号的输入和输出。

7.优选的,所述数据采集器包括依次连接的第一采集模块和第一计算模块,所述第一采集模块位于所述超声波发生器的输出端,所述第一计算模块用于对焊接功率模拟量信号进行积分计算或对振幅模拟量信号进行最大值计算。

8.优选的,所述气压变送器包括依次连接的第二采集模块和第二计算模块,所述第二采集模块位于焊接环境内,所述第二计算模块用于计算焊接过程中气压压力的平均值。

9.优选的,所述监控主机和所述plc控制器之间通过以太网或数字输出点通讯。

10.优选的,所述监控主机设置有分析模块,所述分析模块用于分析功率、振幅及气压是否处于监控范围内。

11.本发明的目的之二在于提供一种极耳焊接监控方法,包括:

12.步骤一、每隔预设时间内采集焊接功率,获取若干个焊接功率值,并积分计算,换算为对应焊接过程的焊接能量值;

13.步骤二、在焊接过程中,采集振幅值和气压值;

14.步骤三、分析焊接能量值、振幅值及气压值是否处于预设范围内,若超出预设范围,则发生相应的报警类型。

15.优选的,所述步骤三中,分析焊接能量是否处于预设范围内,包括:

16.采集i个焊接能量值,获取i个焊接能量值的平均值,作为参考固定值,然后将继续采集得到的第(i 1)个焊接能量值与所述参考固定值比较,其中,i=1,2,3,...,n。

17.优选的,所述步骤三中,分析焊接能量是否处于预设范围内,包括:

18.采集第k个焊接能量值,获取第(k-f)个焊接能量值至第(k-1)个焊接能量值的平均值和标准差,将第k个焊接能量值与所述平均值与标准差比较,其中,k=1,2,3,...,n,k>f。

19.本发明的有益效果在于,本发明包括数据采集器,用于采集超声波发生器输出的焊接功率模拟量信号和振幅模拟量信号;气压变送器,用于采集气压模拟信号;监控主机,用于分析功率、振幅及气压是否处于预设范围内;plc控制器,设在焊接设备内,用于根据监控主机的分析结果,并发生相应的报警类型;所述数据采集器、所述气压变送器、所述监控主机及所述plc控制器均连接于接口电路盒,所述接口电路盒用于信号的输入和输出。由于在软包电池制作过程中,电池极耳焊接监控参数为峰值功率,同时可追溯的参数单一,在发生焊接异常时,很难找到焊接异常的原因,因此,数据采集器采集超声波发生器输出的焊接功率模拟量信号进行积分计算,换算为对应焊接过程的焊接能量,并按照预设的能量报警逻辑进行管控,同时,数据采集器采集超声波发生器输出的振幅模拟量信号,取最大值作为焊接过程的振幅,配备气压变送器,采集焊接环境的气压模拟信号,并计算焊接过程中气压压力的平均值,焊接能量、振幅、压力信号经监控主机的分析,然后将能量、振幅、压力报警信号分别发送至plc控制器,发生相应报警类型,焊接参数包括焊接压力、时间、功率、能量,且可追溯,当发生焊接异常时,便于分析焊接异常原因,相比现有的监控方式,可追溯的焊接参数增加了焊接压力、振幅、焊接时间、焊接能量,更容易找到焊接异常原因,防止极耳虚焊或破焊流出的情况,有助于提高软包锂离子电芯性能,降低不良成本。本发明通过优化系统,便于分析焊接不良的原因,降低焊接误报警率,有助于提高极耳焊接的质量。

附图说明

20.下面将参考附图来描述本发明示例性实施方式的特征、优点和技术效果。

21.图1为本发明的系统的示意图。

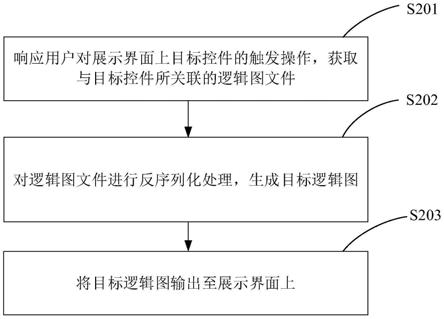

22.图2为本发明的监控流程图。

23.其中,附图标记说明如下:

24.1-数据采集器;

25.2-气压变送器;

26.3-监控主机;

27.4-plc控制器;

28.5-接口电路盒。

具体实施方式

29.如在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应

可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。“大致”是指在可接受的误差范围内,本领域技术人员能够在一定误差范围内解决技术问题,基本达到技术效果。

30.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

31.在发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

32.以下结合附图1~2对本发明作进一步详细说明,但不作为对本发明的限定。

33.实施方式一

34.下面结合附图1~2描述实施方式一

35.极耳焊接监控系统,包括数据采集器1,用于采集超声波发生器输出的焊接功率模拟量信号和振幅模拟量信号;气压变送器2,用于采集气压模拟信号;监控主机3,用于分析功率、振幅及气压是否处于预设范围内;plc控制器4,设在焊接设备内,用于根据监控主机3的分析结果,并发生相应的报警类型;数据采集器1、气压变送器2、监控主机3及plc控制器4均连接于接口电路盒5,接口电路盒5用于信号的输入和输出。

36.由于在软包电池制作过程中,电池极耳焊接监控参数为峰值功率,同时可追溯的参数单一,在发生焊接异常时,很难找到焊接异常的原因,因此,数据采集器1采集超声波发生器输出的焊接功率模拟量信号进行积分计算,换算为对应焊接过程的焊接能量,并按照预设的能量报警逻辑进行管控,同时,数据采集器1采集超声波发生器输出的振幅模拟量信号,取最大值作为焊接过程的振幅,配备气压变送器2,采集焊接环境的气压模拟信号,并计算焊接过程中气压压力的平均值,焊接能量、振幅、压力信号经监控主机3的分析,然后将能量、振幅、压力报警信号分别发送至plc控制器4,发生相应报警类型,焊接参数包括焊接压力、时间、功率、能量,且可追溯,当发生焊接异常时,便于分析焊接异常原因,相比现有的监控方式,可追溯的焊接参数增加了焊接压力、振幅、焊接时间、焊接能量,更容易找到焊接异常原因,防止极耳虚焊或破焊流出的情况,有助于提高软包锂离子电芯性能,降低不良成本。

37.在根据本发明的极耳焊接监控系统中,数据采集器1包括依次连接的第一采集模块和第一计算模块,第一采集模块位于超声波发生器的输出端,第一计算模块用于对焊接功率模拟量信号进行积分计算或对振幅模拟量信号进行最大值计算。具体的,第一采集模块采集焊接过程中的焊接功率模拟量,第一计算模块对焊接功率模拟量进行积分计算,换算为对应焊接过程的焊接能量值,按照报警规则逻辑对焊接能量进行管控,同时焊接能量值上传mes系统,焊接能量值与plc控制器4进行i/o信号交互,将焊接能量报警信号发送至plc控制器4,触发报警。此外,第一采集模块采集超声波发生器输出的振幅模拟量信号,第一计算模块计算焊接过程振幅的最大值,并上传mes系统。

38.在根据本发明的极耳焊接监控系统中,气压变送器2包括依次连接的第二采集模块和第二计算模块,第二采集模块位于焊接环境内,第二计算模块用于计算焊接过程中气压压力的平均值。于本实施方式中,第二采集模块采集预设位置气压压力,第二计算模块计算焊接过程中气压压力的平均值,并上传mes系统。

39.本发明的工作原理是:

40.数据采集器1采集超声波发生器输出的焊接功率模拟量信号进行积分计算,换算为对应焊接过程的焊接能量,并按照预设的能量报警逻辑进行管控,同时,数据采集器1采集超声波发生器输出的振幅模拟量信号,取最大值作为焊接过程的振幅,配备气压变送器2,采集焊接环境的气压模拟信号,并计算焊接过程中气压压力的平均值,焊接能量、振幅、压力信号经监控主机3的分析,然后将能量、振幅、压力报警信号分别发送至plc控制器4,发生相应报警类型,焊接参数包括焊接压力、时间、功率、能量,且可追溯,当发生焊接异常时,便于分析焊接异常原因,相比现有的监控方式,可追溯的焊接参数增加了焊接压力、振幅、焊接时间、焊接能量,更容易找到焊接异常原因,防止极耳虚焊或破焊流出的情况,有助于提高软包锂离子电芯性能,降低不良成本。

41.实施方式二

42.与实施方式一不同的是:本实施方式的在根据本发明的极耳焊接监控系统中,监控主机3和plc控制器4之间通过以太网或数字输出点通讯,但本发明不以此为限,根据实际生产需求,可以调整监控主机3和plc控制器4之间的通讯方式。

43.其他结构与实施方式一相同,这里不再赘述。

44.实施方式三

45.与实施方式一不同的是:本实施方式的监控主机3设置有分析模块,分析模块用于分析功率、振幅及气压是否处于监控范围内。增加分析模块,可自动进行分析,有助于提高监控主机3的反应速度,按照预设规格线进行管控。

46.其他结构与实施方式一相同,这里不再赘述。

47.本发明还公开了一种极耳焊接监控,包括:

48.步骤一、每隔预设时间内采集焊接功率,获取若干个焊接功率值,并积分计算,换算为对应焊接过程的焊接能量值;

49.步骤二、在焊接过程中,采集振幅值和气压值;

50.步骤三、分析焊接能量值、振幅值及气压值是否处于预设范围内,若超出预设范围,则发生相应的报警类型。

51.需要说明的是:可设为每隔80毫秒采集一次焊接功率,也可设为每隔2毫秒采集一次焊接功率,该时间并非固定,可根据实际生产需求,设置每隔预设时间采集一次焊接功率,得到40个焊接功率值,通过积分换算为焊接能量值。具体的,绘制40个焊接功率值与时间的关系图,曲线的面积就是焊接能量。

52.步骤三中,分析焊接能量是否处于预设范围内,包括:

53.采集i个焊接能量值,获取i个焊接能量值的平均值,作为参考固定值,然后将继续采集得到的第(i 1)个焊接能量值与参考固定值比较,其中,i=1,2,3,...,n。

54.需要说明的是:采集i个焊接能量值,i可根据用户需求进行设定,非固定值,获取i个焊接能量值的平均值u0,作为参考固定值,在本实施方式中,i为30,接着继续采集第31个

焊接能量值p

31

、第32个焊接能量值p

32

及第33个焊接能量值p

33

,分别与参考固定值进行比较,公式为p

31

≥0.2u0;p

32

≥0.2u0;p

33

≥0.2u0,若满足公式则报警停机。

55.步骤三中,分析焊接能量是否处于预设范围内,包括:

56.采集第k个焊接能量值,获取第(k-f)个焊接能量值至第(k-1)个焊接能量值的平均值和标准差,将第k个焊接能量值与所述平均值与标准差比较,其中,k=1,2,3,...,n,k>f。

57.需要说明的是:采集第(k-f)个焊接能量值至第(k-1)个焊接能量值,k可根据用户需求进行设定,非固定值,采集完第(k-1)个焊接能量值可继续采集,在本实施方式中,k为30,f为20,获取第10次焊接至第29次焊接之间所有焊接能量值的平均值u1和标准差σ1,将第30个能量值p

30

与之比较,是否满足公式u

1-zσ1≤p

30

≤u1 zσ1,在采集第31个焊接能量值时,继续采用上述方法,k为31,f为20,获取第11次焊接至第30次焊接之间所有焊接能量值的平均值u2和标准差σ2,将第31个焊接能量值p

31

与之比较,是否满足公式u

2-zσ2≤p

31

≤u2 zσ2,如此类推,采用上述动态循环的方式对接下来继续采集的焊接能量值pn进行判定,其中,z可根据用户需求进行设定,非固定值,为了增加采集数据的可靠性减少采集数据的漏判,在本实施方式中,优选z=6。

58.根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。