一种应用于cnc生产的高浓度废酸连续分离回收装置及方法

技术领域

1.本发明属于化工分离技术领域,特别是涉及高浓度废酸酸的分离,实现废酸的循环利用,降低生产成本。

背景技术:

2.纤维素纳米晶(cnc)由于其良好的物化性能与生态性能,近年来被广泛应用于医学、电子,建筑、食品、涂料等领域。纤维素纳米晶制备涉及的硫酸水解法由于操作简便,易于放大,但是由于过程中会产生大量的废酸,需要用价格相对较高的氢氧化钠来中和,导致生产成本过高。此外,还存在一些诸多其他问题,例如耗水量大,耗时长,对设备造成腐蚀,废物排放量大,环境污染等。除了利用碱中和的方式处理水解液中的酸之外,还可利用静置、离心和微滤法直接将水解液中的酸进行分离,但分离后的酸在重新利用之前还需进行处理。工业上针对废酸的分离技术包括浓缩法、高温裂解法等,但在实际运行中成本较高,操作较为复杂,且回收效率较低,得到的酸液品质不高。

3.膜分离技术是一种使用半透膜的分离方法,借助膜的选择渗透作用对废酸中双组分或多组分进行分离、分级提纯和富集,达到废酸分离的目的。扩散渗析法是膜分离技术的一种,这种方法能耗较低,但处理废酸过程较为缓慢,对有机物的分离效率不高。如何增大扩散渗析膜处理能力,是提升其酸分离效率的重点问题。

技术实现要素:

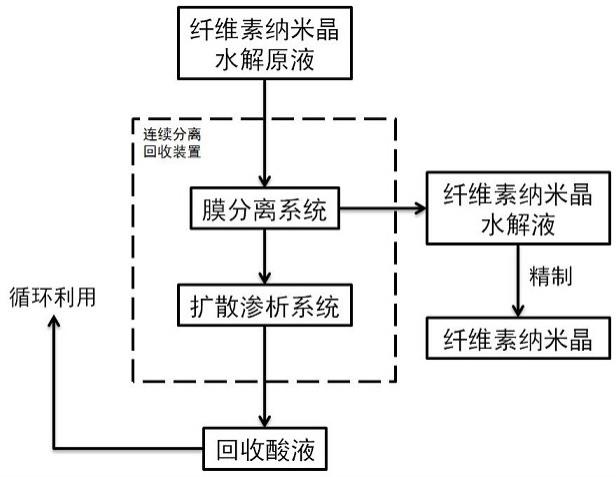

4.针对上述现有技术中的不足,本发明旨在提供一种用于cnc生产的高浓度废酸连续分离回收装置及其废酸回收工艺,针对纤维素纳米晶制备后废酸浓度较高,胶状物难以管路循环的问题,通过扩散渗析装置和陶瓷膜组件的连接设计,优化分离过程,实现对废酸连续、高效的回收循环利用。

5.本发明的技术解决方案:一种用于cnc生产的高浓度废酸连续分离回收装置,其结构包括:膜分离系统和扩散渗析系统;所述膜分离系统滤液出口与扩散渗析系统料液入口相连。

6.作为优选方案,所述膜分离系统为微滤陶瓷膜;所述微滤陶瓷膜为板式膜,一组40片,有效面积为20平方米,共两组,两组交替运行;膜片为长方体结构,尺寸为1150

×

260

×

5mm。

7.作为优选方案,膜分离系统为微滤陶瓷膜;所述微滤陶瓷膜为管式膜,共40个膜组件,孔径为0.1微米,有效面积为20平方米。

8.所述扩散渗析系统包括计量泵、离子交换膜、渗析室和扩散室;所述渗析室和扩散室的入口设有计量泵;所述渗析室入口计量泵连接所述膜分离系统滤液出口;所述渗析室和扩散室之间设置离子交换膜,通过离子交换膜进行离子交换;所述离子交换膜为阴离子交换膜,厚度为0.3-0.32mm,水含量为40-70%,氢离子扩散系数>5

×

10-7

m/s。

9.一种高浓度废酸连续分离回收的方法,具体步骤包括:

1)将纤维素纳米晶酸水解原液泵入所述连续分离装置,通过所述膜分离系统,收集废酸液;膜分离系统中剩余的水解液进行进一步精制;2)所述废酸液泵入扩散渗析系统的渗析室中,收集回收酸液;3)将所述回收酸液与高浓度无机酸进行混合,制备中浓度无机酸。

10.进一步地,所述步骤1)膜分离系统中加入2-5倍水稀释,运行6-18小时;当所述膜分离系统通量小于1000ml/(m2∙

min)时,反冲一次。

11.进一步地,所述步骤2)泵入扩散渗析系统,具体为通过计量泵将废酸液注入所述渗析室,设计流速为0.1-0.5l/(m2·

h);通过计量泵将水通入所述扩散室,水流量与废酸液流量之比为0.6:1-2.5:1。

12.进一步地,步骤1)所述精制为离心分离;所述离心分离采用蝶式离心机,将所述剩余水解液泵入蝶式离心机中,补加5-8倍水,运行2-8min出料一次。

13.进一步地,所述步骤2)中收集扩散酸液,从所述扩散室出口收集扩散酸液,所述扩散酸液浓度为2wt%-15wt%。

14.本发明的有益效果:1)操作简便,易于工业放大,优化生产工艺,耗时短,显著提升生产效率。

15.2)能耗低,设备维护成本低;回收循环利用大量酸,降低成本。

附图说明

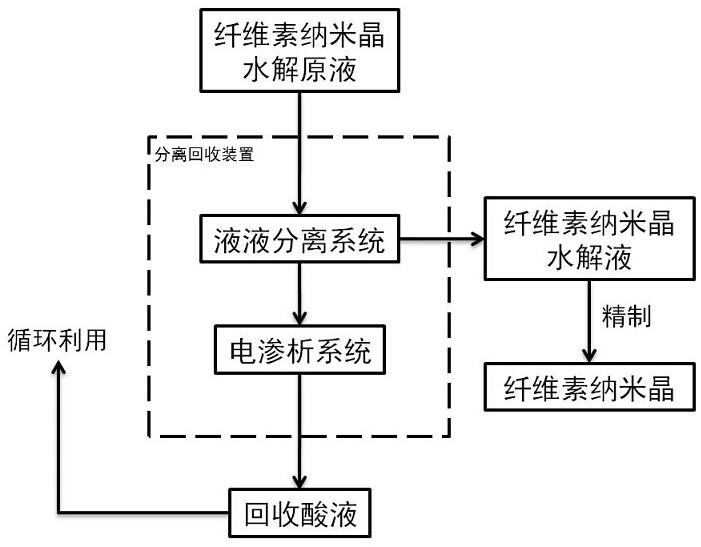

16.图1为一种高浓度废酸连续分离回收的方法流程图。

具体实施方式

17.一种用于cnc生产的高浓度废酸连续分离回收装置,其结构包括:膜分离系统和扩散渗析系统,二者通过泵连接。膜分离系统为微滤陶瓷膜,具体为板式膜或管式膜。扩散渗析系统包括计量泵、离子交换膜、渗析室和扩散室;所述渗析室和扩散室的入口设有计量泵;所述渗析室和扩散室之间通过离子交换膜进行离子交换。

18.所述离子交换膜为阴离子交换膜,厚度为0.3-0.32mm,水含量为40-70%,氢离子扩散系数>5

×

10-7

m/s。

19.一种高浓度废酸连续分离回收的方法,具体步骤包括:1)将制得的纤维素纳米晶酸水解原液注入所述连续分离装置,通过膜分离系统,加入0-2000l水,运行6-18小时;所述膜分离系统通量小于1000ml/(m2∙

min)时,用50-300l水反复冲洗,回收滤液废酸;膜分离系统中剩余的水解液进行进一步中和以及离心精制,采用蝶式离心机,将所述剩余水解液泵入蝶式离心机中,补加5-8倍水,运行2-8min出料一次。

20.2)通过计量泵将上一步骤回收的滤液废酸注入扩散渗析系统渗析室,设计流速为0.1-0.5l/(m2·

h);通过计量泵将水通入所述扩散室,水流量与滤液废酸流量之比为0.6:1-2.5:1。从所述扩散室出口收集扩散酸液。

21.3)将所述扩散酸液与高浓度无机酸进行混合,制备中浓度无机酸。

22.实施例1:将硫酸水解法制得的纤维素纳米晶酸水解原液转移至稀释罐中,加入200l水稀释

水解液,将稀释后的水解液转移至连续分离装置中:1)所述膜分离系统通量小于1000ml/(m2∙

min)时,用50l水反冲洗一次;总共运行9小时,反冲用水1250l,得到废酸液1150l,酸分离率为65%,酸液浓度为9.6%。

23.2)再将废酸液泵入扩散渗析装置的扩散的渗析室,流速为0.235l/(m2·

h);水通入扩散渗析装置的扩散室,水流量于废酸流量之比为1:1。耗水1150l,回收酸浓度为8.3%,酸回收率为91%。

24.本工艺共耗水2300l,总酸回收率为59%。回收酸液与98%硫酸混合制备58-65%的硫酸,用于cnc制备。

技术特征:

1.一种用于cnc生产的高浓度废酸连续分离回收装置,其结构包括:膜分离系统和扩散渗析系统;所述膜分离系统滤液出口与扩散渗析系统料液入口相连。2.根据权利要求1所述的一种用于cnc生产的高浓度废酸连续分离回收装置,其特征在于所述膜分离系统为微滤陶瓷膜;所述微滤陶瓷膜为板式膜,一组40片,有效面积为20平方米,共两组,两组交替运行;膜片为长方体结构,尺寸为1150

×

260

×

5mm。3.根据权利要求1所述的一种用于cnc生产的高浓度废酸连续分离回收装置,其特征在于所述膜分离系统为微滤陶瓷膜;所述微滤陶瓷膜为管式膜,共40个膜组件,孔径为0.1微米,有效面积为20平方米。4.根据权利要求1所述的一种用于cnc生产的高浓度废酸连续分离回收装置,其特征在于所述扩散渗析系统包括计量泵、离子交换膜、渗析室和扩散室;所述渗析室和扩散室的入口设有计量泵;所述渗析室入口计量泵连接所述膜分离系统滤液出口;所述渗析室和扩散室之间设置离子交换膜。5.根据权利要求4所述的一种用于cnc生产的高浓度废酸连续分离回收装置,其特征在于所述离子交换膜为阴离子交换膜,厚度为0.3-0.32mm,水含量为40-70%,氢离子扩散系数>5

×

10-7

m/s。6.一种高浓度废酸连续分离回收的方法,具体步骤包括:1)将纤维素纳米晶酸水解原液注入所述连续分离装置,通过所述膜分离系统,收集废酸液;膜分离系统中剩余的水解液进行进一步精制;2)所述废酸液泵入扩散渗析系统的渗析室中,收集回收酸液;3)将所述回收酸液与高浓度无机酸进行混合,制备中浓度无机酸。7.根据权利要求6所述的一种高浓度废酸连续分离回收的方法,其特征在于所述步骤1)膜分离系统加入2-5倍水稀释,运行6-18小时;当所述膜分离系统通量小于1000ml/(m2∙

min)时,反冲一次。8.根据权利要求6所述的一种高浓度废酸连续分离回收的方法,其特征在于所述步骤1)精制为离心分离;所述离心分离采用蝶式离心机,将所述剩余水解液泵入蝶式离心机中,补加5-8倍水,运行2-8min出料一次。9.根据权利要求6所述的一种高浓度废酸连续分离回收的方法,其特征在于所述步骤2)泵入扩散渗析系统,具体为通过计量泵将废酸注入所述渗析室,设计流速为0.1-0.5l/(m2·

h);通过计量泵将水通入所述扩散室,水流量与废酸液流量之比为0.6:1-2.5:1。10.根据权利要求6所述的一种高浓度废酸连续分离回收的方法,其特征在于所述步骤2)中收集扩散酸液,从所述扩散室出口收集扩散酸液,所述扩散酸液浓度为2wt%-15wt%。

技术总结

本发明提供一种用于CNC生产的高浓度废酸连续分离回收装置,其结构包括膜分离系统和扩散渗析系统,二者通过管路相连。膜分离系统为微滤陶瓷膜;扩散渗析系统包括计量泵、离子交换膜、渗析室和扩散室;渗析室和扩散室之间通过离子交换膜分隔。针对纤维素纳米晶制备过程中,废酸分离回收的工艺包括:1)纤维素纳米晶酸水解原液泵入连续分离回收装置,分离废酸液与水解液;2)废酸液通过扩散渗析系统,得到回收酸液;3)与高浓度酸混合实现循环使用。本发明针对纤维素纳米晶制备后废酸浓度较高,胶状物难以管路循环的问题,通过陶瓷膜组件和扩散渗析装置的组合,优化分离过程,实现对废酸连续、高效的回收循环利用。高效的回收循环利用。

技术研发人员:苏荣欣 黄仁亮 张磊 丁国杰 樊洁

受保护的技术使用者:天津如米基业新材料有限公司

技术研发日:2022.02.14

技术公布日:2022/5/31

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。