1.本发明涉及树脂材料技术领域,特别是涉及一种高韧性聚4-甲基-1-戊烯复合材料的制备方法。

背景技术:

2.聚4-甲基-1-戊烯(pmp,商品名tpx)是具有立体规整结构的α-烯烃类热塑性聚合物,是一种优异的结晶型透明聚烯烃。pmp具有许多其他材料无法比拟的优异性能,例如,高透明,低密度、良好的化学稳定性、高熔点、低介电常数以及高渗透性,因此被广泛应用于工业和医用领域,比如汽车零部件、照明设备、气体分离膜、药物缓释、无菌容器等。但是将pmp如果应用于电线电缆领域时,其柔韧性和阻燃性都有待提高。

3.目前针对于pmp的结晶行为研究报道较多,但是对pmp的增韧研究却鲜有报道,而pmp和pp同属聚烯烃,具有相似的分子结构和一定的相容性,现有技术中通常使用弹性体对pp进行共混增韧。弹性体增韧就是将一定量的弹性体和聚丙烯共混,在较少降低材料其他性能的前提下,使其具有较高的抵抗外力的能力,从而提高材料的耐冲击强度。

4.但是利用pp材料的增韧方式,通过引入弹性体对pmp材料共混填充改性时,虽然弹性体的引入可以提高pmp材料的冲击强度,但是对于pmp材料的断裂伸长率不但没有改善反而还会下降。因此,直接引入弹性体的改性方式,并不能很好的提升pmp材料的韧性。

技术实现要素:

5.为解决上述问题,本发明提供一种高韧性聚4-甲基-1-戊烯复合材料的制备方法,其工艺简单,制备容易,且制备出的聚4-甲基-1-戊烯复合材料的韧性得到极大改善。

6.本发明采用的技术方案是:

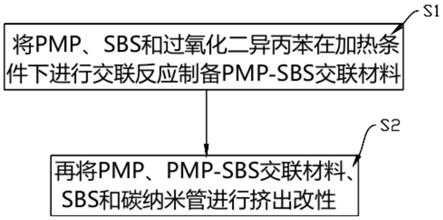

7.一种高韧性聚4-甲基-1-戊烯复合材料的制备方法,包括如下制备步骤:

8.s1:将过氧化二异丙苯、pmp和sbs混合均匀,然后将混合料通过挤出机挤出造粒,得到pmp的改性交联材料;

9.s2:将s1中经过改性交联的pmp与未改性的pmp、sbs和碳纳米管混合均匀后,通过双螺杆挤出机挤出造粒,得到增韧pmp复合材料。

10.进一步,s1中,加入的pmp与sbs的质量比为1:1。

11.进一步,s1中,加入的过氧化二异丙苯的质量为材料总质量的0.5%-1%。

12.进一步,s1中,混合料造粒前,需要先于55-65℃的烘箱中干燥1-2小时。

13.进一步,s1和s2中,加入的sbs质量总和是材料总质量的10%-20%。

14.进一步,s2中,碳纳米管添加量是材料总质量的1%-2%。

15.进一步,s2中,碳纳米管为多臂碳纳米管、羟基化多臂碳纳米管和羧基化多臂碳纳米管中的至少一种。

16.进一步,s2中,羟基化多臂碳纳米管羟基质量份数3%-5%,羧基化多臂碳纳米管羧基质量份数1%-3%。

17.进一步,s2中,将经过改性交联的pmp与未改性的pmp、sbs和碳纳米管,通过高速混合机,混合均匀30-40min,混合均匀。

18.进一步,

19.s1中,造粒时,挤出机的进料速度40-50g/min,挤出机加料段温度180-200℃,压缩段温度250-260℃,均化段温度240-250℃,螺杆转速100-140rpm;

20.s2中,造粒时,挤出机的进料速度40-50g/min,挤出机加料段温度180-200℃,压缩段温度250-260℃,均化段温度240-250℃,螺杆转速100-140rpm。

21.本发明的有益效果如下:

22.本发明的高韧性聚4-甲基-1-戊烯复合材料的制备方法,将pmp、sbs和过氧化二异丙苯在加热条件下进行交联反应制备pmp-sbs交联材料,通过在pmp材料中引入弹性体sbs,pmp与sbs形成“海-岛”结构,分散良好的弹性体可以吸收大部分的冲击能量,从而有效提高pmp的冲击强度,接着再将pmp-sbs交联材料与pmp、sbs和碳纳米管进行挤出造粒改性,通过在共混体系中引入碳纳米管,在材料中形成一定的网络结构,有效提高pmp与sbs之间的相容性,使pmp与sbs之间的结合力增强,且sbs分布更加均匀,在受到外力拉伸时不易断裂,从而提升pmp共混材料的力学性能,并能够在提高pmp冲击强度的基础上,提高其断裂伸长率,即提高pmp共混材料的韧性,以更好地满足应用需求,此外,本发明的制备方法,条件温和,制备容易,满足大批量生产制造的需求,应用前景好。

附图说明

23.图1为本发明的实施例1-5中的制备流程图。

具体实施方式

24.为了便于理解本发明,下面将参照实施例对本发明进行更全面的描述,以下给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。实施例中使用到的各类原料,除非另有说明,均为常见市售产品。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

26.本发明实施例中揭露的数值是近似值,而并非确定值。在误差或者实验条件允许的情况下,可以包括在误差范围内的所有值而不限于本发明实施例中公开的具体数值。

27.本发明实施例中揭露的数值范围用于表示在混合物中的组分的相对量以及其他方法实施例中列举的温度或者其他参数的范围。

28.此处需要说明的是,本技术中所指的“材料的总质量”,即就是整个体系物料质量之和。

29.实施例一:

30.s1:将1g的过氧化二异丙苯(dcp)与100g的pmp和100g的sbs混合均匀,置于60℃烘箱烘干1h,然后将其取出从双螺杆挤出机加料口加料进行熔融塑化,进料速度40g/min,挤

出机加料段温度180℃,压缩段温度250℃,均化段温度250℃,螺杆转速100rpm,造粒后得到改性交联的pmp;

31.s2:取s1中经过改性交联的pmp 22g,未改性的pmp 75g,sbs 2g、羧基质量份数2%的羧基化多臂碳纳米管1g,通过高速混合机混合30min,然后将混合均匀的上述混合物加入到双螺杆挤出机挤出造粒,进料速度40g/min,挤出机加料段温度180℃,压缩段温度250℃,均化段温度250℃,螺杆转速100rpm,造粒后得到增韧pmp复合材料。

32.实施例二:

33.s1:将1.5g的过氧化二异丙苯(dcp)与100g的pmp和100g的sbs混合均匀,置于60℃烘箱中烘干1h,然后将其取出从双螺杆挤出机加料口加料进行熔融塑化,进料速度40g/min,挤出机加料段温度180℃,压缩段温度260℃,均化段温度260℃,螺杆转速100rpm,造粒后得到改性交联的pmp;

34.s2:取s1中经过改性交联的pmp 20g,未改性的pmp 70g,sbs 9g、多臂碳纳米管1g,通过高速混合机混合30min,然后将混合均匀的上述混合物加入到双螺杆挤出机挤出造粒,进料速度40g/min,挤出机加料段温度180℃,压缩段温度250℃,均化段温度250℃,螺杆转速100rpm,造粒后得到增韧pmp复合材料。

35.实施例三:

36.s1:将1.5g的过氧化二异丙苯(dcp)与100g的pmp和100g的sbs混合均匀,置于60℃烘箱烘干1h,然后将其取出从双螺杆挤出机加料口加料进行熔融塑化,进料速度50g/min,挤出机加料段温度190℃,压缩段温度260℃,均化段温度260℃,螺杆转速140rpm,造粒后得到改性交联的pmp;

37.s2:取s1中经过改性交联的pmp 20g,未改性的pmp 70g,sbs 8g、多臂碳纳米管2g,通过高速混合机混合30min,然后将混合均匀的上述混合物加入到双螺杆挤出机挤出造粒,进料速度50g/min,挤出机加料段温度190℃,压缩段温度260℃,均化段温度260℃,螺杆转速140rpm,造粒后得到增韧pmp复合材料。

38.实施例四:

39.s1:将1.5g的过氧化二异丙苯(dcp)与100g的pmp和100g的sbs混合均匀,置于60℃烘箱中烘干1h,然后将其取出从双螺杆挤出机加料口加料进行熔融塑化,进料速度50g/min,挤出机加料段温度190℃,压缩段温度260℃,均化段温度260℃,螺杆转速140rpm,造粒后得到改性交联的pmp;

40.s2:取s1中经过改性交联的pmp 20g,未改性的pmp 70g,sbs 8g、羟基质量份数4%的羟基化多臂碳纳米管2g,通过高速混合机混合30min,然后将混合均匀的上述混合物加入到双螺杆挤出机挤出造粒,进料速度50g/min,挤出机加料段温度190℃,压缩段温度260℃,均化段温度260℃,螺杆转速140rpm,造粒后得到增韧pmp复合材料。

41.实施例五:

42.s1:将1.5g的过氧化二异丙苯(dcp)与100g的pmp和100g的sbs混合均匀,置于60℃烘箱中烘干1h,然后将其取出从双螺杆挤出机加料口加料进行熔融塑化,进料速度50g/min,挤出机加料段温度190℃,压缩段温度260℃,均化段温度260℃,螺杆转速140rpm,造粒后得到改性交联的pmp;

43.s2:取s1中经过改性交联的pmp 20g,未改性的pmp 74g,sbs 5g、羧基质量份数2%

的羧基化多臂碳纳米管1g,通过高速混合机混合30min,然后将混合均匀的上述混合物加入到双螺杆挤出机挤出造粒,进料速度50g/min,挤出机加料段温度190℃,压缩段温度260℃,均化段温度260℃,螺杆转速140rpm,造粒后得到增韧pmp复合材料。

44.将实施例1-5中制得的增韧pmp复合材料和未改性pmp材料,在80℃烘箱中干燥6h,用注塑机注塑成标准测试样条,注塑温度245℃,注塑压力80mpa,进行性能测试,测试结构如下表1所示:

45.表1

[0046][0047]

参见上表可知,采用本技术的制备方法制备的增韧pmp复合材料,通过先将pmp、sbs和过氧化二异丙苯(dcp)在加热条件下进行交联反应,制备pmp-sbs交联材料,再将pmp、pmp-sbs交联材料、sbs和低含量碳纳米管进行挤出改性,这种方法可以有效增强pmp材料的韧性,冲击强度可从30j/m提升到92j/m,改善率可达到207%,断裂伸长率可从27%提升到95%,改善率可达到252%。

[0048]

具体地,本发明的制备方法,将pmp、sbs和过氧化二异丙苯在加热条件下进行交联反应制备pmp-sbs交联材料,通过在pmp材料中引入弹性体sbs,pmp与sbs形成“海-岛”结构,分散良好的弹性体可以吸收大部分的冲击能量,从而有效提高pmp的冲击强度,接着再将pmp-sbs交联材料与pmp、sbs和碳纳米管进行挤出造粒改性,通过在共混体系中引入碳纳米管,在材料中形成一定的网络结构,有效提高pmp与sbs之间的相容性,使pmp与sbs之间的结合力增强,且sbs分布更加均匀,在受到外力拉伸时不易断裂,从而提升pmp共混材料的力学性能,并能够在提高pmp冲击强度的基础上,提高其断裂伸长率,即提高pmp共混材料的韧性,以更好地满足应用需求,此外,本发明的制备方法,条件温和,制备容易,满足大批量生产制造的需求,应用前景好。

[0049]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。