1.本发明涉及除磁技术领域,具体高效全自动除铁设备。

背景技术:

2.除铁器是一种能产生强大磁场吸引力的设备,它能够将混杂在锂电正负极材料中铁磁性杂质清除,以保证整体工艺生产线的安全正常工作,同时可以有效地防止因铁磁性杂质混入而影响到锂电材料的品质安全。按其除铁形式可分为电磁除铁、永磁除铁等,按其操作形式又可分为手动除铁、自动除铁等多种方式。

3.锂电行业根据数据显示,2019年我国锂电池产业规模较上年小幅增长至1750亿元,增速仅为1.3%,增速继续呈现回落态势,预测2020年我国锂电池产业规模超过1800亿元。2015-2020年我国锂电池的产量不断增长。2019年,我国锂电池产量为157.22亿只。2020年,我国锂电池产量达到188.5亿只,同比增长14.4%。由于我国新能源汽车和动力电池出货量增长,2016-2019年我国锂电池出货量逐年上升。根据数据显示,2018年中国锂电池总出货量102gwh,同比增长27%。2019年中国锂电池出货量达到131.6gwh。2021年锂电池出货量突破200gwh。

4.锂电化、节能化和高速化将是未来锂电行业的发展趋势。作为新能源领域的重要组成部分,锂电产业发展迅速,已成为制造领域新的投资焦点,锂电企业纷纷加大对新工厂的建设,寄希望增加产能,借助规模效应来取胜。锂电制造节能化和高速化已成为新的产业趋势。

5.锂电材料生产线中的除铁设备,运用场景也会是一个长期的增长趋势。

6.由于电磁式除铁设备成本很高,一般企业会选用永磁式除铁设备。通过手动清理磁棒中的金属杂质,在操作方面既繁琐,除铁效率低,人工手动清杂又不安全,会因磁棒脱落或断裂对人员造成伤害。设备大都为开放式,对锂电材料生产环境有一定的污染。

7.cn210045395u公开的一种用于磷酸铁锂自动除磁的装置,其筒体的内壁设置有圆形块,圆形块的内部设置有刷毛,所述刷毛的内部设置有磁性棒,所述磁性棒贯穿筒体的外壁,且磁性棒的一侧设置有连接板,当拉动连接板时,圆形块内部的刷毛对磁性棒上的磁性物质进行清扫,解决磁性棒上的磁性物质不便清除的问题,但是刷毛会掉入筒体中,刷毛软性材质清理不干净,是个问题。

技术实现要素:

8.本发明所要解决的技术问题是提供一种自动化清理方式,特殊的磁棒结构可以杜绝除铁残留,密封除铁卸磁方式可以杜绝卸磁料重新进入到系统,全自动化使操作工人被磁棒伤害事故降至零的除铁设备。

9.为了解决以上技术问题,本发明提供高效全自动除铁设备,包括机架,除铁腔,多跟磁棒一组的磁棒组件,以及设置在机架上的清理装置和升降机构;除铁腔设置在机架内侧。清理装置包括刮板盘组件、下压轴、清理气缸,刮板盘组件穿设在磁棒组件上,下压轴通

过直线轴承与下压气缸连接,下压气缸固定在清理架上;升降机构包括升降气缸和上盖,上盖通过旋盖座设置旋盖,旋盖顶面的旋盖轴通过转杆连接旋盖气缸;旋盖通过定位桩设置磁棒;定位桩使刮板盘组件与旋盖之间留有空隙,便于下压轴穿过。旋盖通过o型密封圈与除铁腔密封,通过与旋盖连接的旋盖气缸配合,达到完全密闭效果,防止浆液外溢。机架内侧板上设置防坠机构。

10.通过采用上述技术方案,5根磁棒组成一组磁棒组件安装在旋盖上,旋盖安装在上盖上;磁棒上套设刮板盘组件,举升上盖提出磁棒,经清理气缸带动下压轴,把刮板盘组件沿磁棒下移,实现磁性物质自动清理,避免人工手动清杂不安全,杜绝磁棒脱落或断裂对人员造成伤害。

11.进一步的,下压气缸固定在清理架上,清理架与清理气缸连接,清理气缸设置在机架内。

12.通过采用上述技术方案,实现清理架带动下压轴升降。

13.进一步的,机架内还设置升降气缸,升降气缸通过活塞杆连接上盖。

14.通过采用上述技术方案,实现磁棒组件的升降。

15.进一步的,刮板盘组件包括安装盘和刮板,安装盘材质为不锈钢sus304;刮板材质为聚四氟乙烯。安装盘上固定安装刮板;安装盘和刮板上均开设穿设磁棒的通孔;安装盘上设置挂耳,刮板上设置定位孔;挂耳上设置废料集尘袋。

16.通过采用上述技术方案,聚四氟乙烯柔韧性好,可以很好的起到刮除杂质的功效。sus304不锈钢材质,增加聚四氟乙烯材质的硬度,有效地和清理气缸带动的下压轴配合升降刮料。在清理杂质时,磁棒从除铁腔内升起,由安装盘上套废料集尘袋包裹磁棒组,实现密闭清杂工作。

17.进一步的,机架内设置多个除铁腔,上盖上设置多个旋盖;机架内一侧除铁腔底部设置浆料进料阀,机架内另一侧除铁腔底部设置浆料出料阀,两两除铁腔之间通过管道连通。

18.通过采用上述技术方案,浆料从一侧的除铁腔进入,从另一侧的除铁腔输出,实现浆料在密闭的管道及除铁腔中通过,避免对锂电材料产生污染。

19.进一步的,除铁腔上设置定位块。定位孔与定位块相配合。

20.通过采用上述技术方案,通过定位块预置刮板盘组件。

21.进一步的,每根所述磁棒的磁场强度≥12000高斯。

22.通过采用上述技术方案,12000高斯的磁棒实现高效率针对浆料进行除铁,提高工作效率。

23.进一步的,防坠机构包括防坠气缸、防坠板,防坠气缸固定在机架内防坠架上,防坠气缸连接防坠板,防坠板抵住导向杆底部。导向杆顶端与上盖固定连接,下端穿过机架端盖,与防坠板配合。

24.通过采用上述技术方案,防坠气缸推动防坠板抵住导向杆底部,使与上盖固定连接的导向杆无法下落,实现机械防坠,结构简单、效果好、容错率高,保护操作工人的检修安全,确保设备的稳定运行。

25.进一步的,防坠机构为支撑杆。

26.通过采用上述技术方案,支撑杆作为手动防坠机构部件,在上盖举升就位后,安装

在两侧卡槽中,保护操作人员的检修安全,确保设备稳定运行。

27.进一步的,下压气缸、清理气缸、升降气缸、防坠气缸、旋盖气缸与plc控制器连接。

28.通过采用上述技术方案,实现全自动控制。

29.本发明相对于现有技术,具有如下有益效果:1.本发明一台高效率永磁式除铁设备替换多台低效率永磁除铁器,除铁效率大大增强;五根磁棒组成磁棒组件安装在旋盖上,旋盖安装在上盖上;磁棒上套设刮板盘组件,举升上盖提出磁棒,经清理气缸带动下压轴,把刮板盘组件沿磁棒下移,实现磁性物质自动清理,清理方便,避免人工手动清杂不安全,杜绝磁棒脱落或断裂对人员造成伤害,提高浆料除铁的生产效率。

30.2.本发明浆料除铁工作中,浆料在密闭的管道及除铁腔中通过,在清理杂质工作时,磁棒从除铁腔内升起,由专用的刮板盘套废料集尘袋包裹磁棒组,密闭清杂,杜绝对锂电生产现场的污染。

31.3.本发明安装盘材质为不锈钢sus304;刮板材质为聚四氟乙烯。聚四氟乙烯柔韧性好,可以很好的起到刮除杂质的功效;sus304不锈钢材质,增加聚四氟乙烯材质的硬度,在清理气缸带动的下压轴配合升降刮料,自动除杂,降低了停机检修时间,增加了产能。

32.4.本发明防坠机构的防坠气缸推动防坠板抵住导向杆底部,使与上盖固定连接的导向杆无法下落,结构简单、效果好、容错率高,保护操作工人的检修安全,确保设备的稳定运行。

附图说明

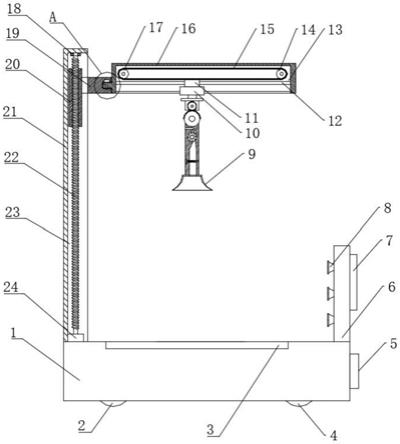

33.图1为本发明结构示意图。

34.图2为本发明剖视图。

35.图3为本发明旋盖安装示意图。

36.图4为本发明旋盖结构俯视图。

37.图5为本发明清理装置结构示意图。

38.图6为本发明清理装置安装示意图。

39.图7为本发明安装盘结构示意图。

40.图8为本发明和刮板结构示意图。

41.图9为本发明防坠机构示意图。

42.图中,1.机架,2.除铁腔,3.磁棒组件,4.清理装置,5.升降机构,6.刮板盘组件,7.下压轴,8.直线轴承,9.下压气缸,10.清理架,11.清理气缸,12.升降气缸,13.上盖,14.安装盘,15.刮板,16.防坠气缸,17.定位孔,18.定位块,19.防坠机构,20.旋盖气缸,21.防坠板,22.导向杆,23.挂耳,24.旋盖,25.定位桩,26.o型密封圈,27.旋盖轴,28.转杆,29.浆料进料阀,30.浆料出料阀,31.管道,32.plc控制器。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

44.如图1所示,高效全自动除铁设备,包括设置在机架1内侧的四个除铁腔2,5跟磁棒

组成一组的磁棒组件3,设置在机架1上的清理装置4和升降机构5。除铁腔2上设置定位块18。采用20根12000gs强力磁棒,高效率针对浆料进行除铁。清理装置4包括刮板盘组件6、下压轴7、清理气缸11,刮板盘组件6穿设在磁棒组件3上;机架1内侧板上设置防坠机构19。刮板盘组件6包括安装盘14和刮板15。安装盘14上固定安装刮板15。

45.如图2所示,升降机构5包括升降气缸12和上盖13,旋盖24底面通过定位桩25连接磁棒,定位桩25使刮板盘组件6与旋盖24之间留有空隙,便于下压轴7穿过;旋盖24通过o型密封圈26与除铁腔2密封。机架1内设置升降气缸12,升降气缸12通过活塞杆连接上盖13,实现磁棒组件3的升降。

46.右端除铁腔2底部设置浆料进料阀29,左端除铁腔2底部设置浆料出料阀30,两两除铁腔2之间通过管道31连通,浆料除铁工作中,浆料在密闭的管道31及除铁腔2中通过,避免对锂电材料产生污染。

47.如图3、4所示,上盖13分别通过四个旋盖座设置四个旋盖24,旋盖24顶面的旋盖轴27通过转杆28连接旋盖气缸20。

48.如图5和6所示,下压轴7通过直线轴承8与下压气缸9连接,下压气缸9固定在清理架10上。清理架10与清理气缸11连接,清理气缸11也设置在机架1内;实现清理装置4的升降。

49.如图7和8所示,安装盘14和刮板15上均开设穿设磁棒的通孔22;安装盘14上设置挂耳23,刮板15上设置定位孔17;挂耳23上设置废料集尘袋。安装盘14材质为不锈钢sus304;刮板15材质为聚四氟乙烯。定位孔17与定位块18相配合。

50.如图9所示,防坠机构19包括防坠气缸16、防坠板21,防坠气缸16固定在机架1内防坠架24上,防坠气缸16连接防坠板21,防坠板21抵住导向杆22底部。导向杆22顶端与上盖13固定连接,下端穿过机架1端盖,与防坠板21配合。

51.下压气缸9、清理气缸11、升降气缸12、防坠气缸16、旋盖气缸20与plc控制器32连接,实现全自动控制。

52.在另一个实施例中,防坠机构19为支撑杆。支撑杆作为手动防坠机构部件,在上盖举升就位后,安装在两侧卡槽中,保护操作人员的检修安全,确保设备稳定运行。

53.工作过程:浆料除铁工作中,浆料在密闭的管道31及除铁腔2中通过。在清理杂质工作时,磁棒从除铁腔2内升起,防坠气缸16推动防坠板21抵住导向杆22底部,阻止气缸活塞杆下降,避免装有磁棒组件3的上盖13因气缸活塞杆承受不住重量而坠落。将废料集尘袋套在刮板盘组件6上包裹磁棒组件3,进行密闭清杂工作。清理气缸11带动清理架10上升,到位后,下压气缸9的活塞杆伸出,将下压轴7伸到刮板盘组件6上方,两边各四根下压轴7将刮板盘组件6拉到下方,磁性物质落入袋内,取走刮板盘组件6清理磁性物质,完成清理过程。清理完将刮板盘组件6放到除铁腔2入口。解锁防坠机构19,驱动防坠气缸16收回防坠板21。磁棒下降关闭旋盖24。

54.下次除杂检修时,开盖提升磁棒,刮板盘组件6会因为聚四氟乙烯的弹性自然卡在磁棒的最上端,经过套袋,再经下压气缸9驱动下压轴7,使刮板盘组件6自动下降,完成自动除杂质过程。

55.本发明提供了高效全自动除铁设备,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不

脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。