1.本发明属于功率半导体芯片的封装技术领域,尤其是指一种可实现低温键合高温服役的功率半导体芯片封装结构。

背景技术:

2.功率器件是电子装置中电能转换与电路控制的核心,主要包含二级板、晶闸管、mosfet和igbt等。功率器件在耐高压、大电流和快速响应等方面有着显著的优势,但随着能量密度的升高,器件的可靠性面临了严峻的考验。例如,市场上3300v及以上的焊接型igbt功率模块中,一次回流时,芯片焊接/dcb陶瓷基板的焊接材料是高熔点的金锡焊料或高铅焊料(铅含量高于85%)。对于焊接材料的选择,一方面,材料需要提供一定的力学支撑,同时还需要兼顾高温等挑战。

3.功率器件的失效形式可以分为两种:芯片失效和封装失效。封装失效是指材料在温度循环下的积累损伤,已成为模块目前最主要的失效形式。封装结构中最脆弱的部位分别是用于焊接固定的焊料层和用于形成芯片间电气连接的键合引线。大量研究表明,当结温温度波动较小时,封装失效的形式表现为焊料层老化和疲劳。传统封装结构中,焊膏和焊片的使用可能会造成焊接区域空洞,影响产品的电性能、热性能和机械性能。随着sic、gan等新一代半导体的应用,芯片工作温度可达300℃以上,因此对芯片焊接材料的熔点提出更高的要求。传统焊料已无法满足器件的可靠性要求,业内对新型高温服役的焊接连接材料和结构的需求已迫在眉睫。

4.中国发明专利(cn201310676658.x)提供了一种纳米增强铋基无铅高温焊料及制备方法。该专利提出的高温焊料包含纳米银粉和铋粉或铋锑合金粉,其中纳米银粉占2~12wt%,根据组分含量可以配制成熔点260~380℃的高温焊料。通过其组成可以看出,该高温焊料的成本相对较高,而且焊料的制备过程较为复杂,涉及大量的络合反应。中国发明专利(cn201510388451.1)提出了一种由sn-sb合金粉、cu-sn合金粉和助焊膏组成的高温无铅焊膏。虽然该焊膏成分可用于大功率半导体的封装,但根据sn-sb二元合金相图和大量的实验事实可以发现,封装后焊料组织中存在大块的snsb imcs。在巴氏合金中,snsb imcs属于耐磨相,其硬度高脆性大,因此,在封装结构中出现snsb imcs虽然满足了高温封装的需求,但不利于器件在服役过程中的可靠性。中国发明专利(cn200810028182.8)提出了一种由sn、sb、cu和少量合金元素组成的焊料合金,该专利同样存在服役可靠性的问题。

技术实现要素:

5.目前对功率半导体器件的封装焊料的改进主要体现在焊料成分的变更上,已知的用于封装的焊料未见上述合金或具有高sb含量的焊料使用。

6.为解决上述技术问题,本发明提供了一种可实现低温键合高温服役的功率半导体芯片金属层结构。通过变更金属层结构达到低温键合高温服役的目的。

7.一种可实现低温键合高温服役的功率半导体芯片金属层结构,所述功率半导体芯

片金属层结构包括功率半导体芯片、芯片背金层、基板以及基板铜层,所述芯片背金层表面具有co镀层和sn镀层,所述基板铜层表面具有co镀层,所述功率半导体芯片和基板铜层之间形成co/sn/co三明治结构。

8.在本发明的一个实施例中,所述co镀层的厚度大于5μm,所述sn镀层的厚度大于10μm。

9.在本发明的一个实施例中,所述co镀层采用电沉积方法或蒸镀方法制备得到。

10.在本发明的一个实施例中,所述sn镀层采用酸性电镀方法制备得到。

11.根据权利要求4所述的功率半导体芯片金属层结构,其特征在于,所述酸性电镀方法中采用的酸性电镀液成分为:硫酸亚锡10~50g/l、硫酸50~100g/l、硫酸亚铁1.0~3.0g/l、酒石酸锑钾0.5~2.0g/l与明胶0.6~1.0g/l。

12.在本发明的一个实施例中,所述酸性电镀液成分为:硫酸亚锡20g/l、硫酸90g/l、硫酸亚铁3.0g/l、酒石酸锑钾1.0g/l与明胶1.0g/l。

13.在本发明的一个实施例中,所述酸性电镀液的制备方法,向水中加入硫酸,当温度稳定在60℃时,加入硫酸亚锡,搅拌4h以上,待硫酸亚锡充分溶解无结晶析出时,分别加入硫酸亚铁、酒石酸锑钾和明胶,搅拌即得所述酸性电镀液。

14.在本发明的一个实施例中,所述酸性电镀方法中电镀温度20~30℃,电流密度0.5~1.0a/dm2,阳极电极为sn片,工作电极为工件。

15.在本发明的一个实施例中,所述功率半导体芯片金属层结构经过回流焊处理,回流温度327~425℃。

16.在本发明的一个实施例中,所述回流温度为350℃。

17.本发明的上述技术方案相比现有技术具有以下优点:

18.采用本发明所述的镀sn液制备的sn镀层属于酸性哑光锡。镀液具有电镀效率高,镀层可焊性好,平整度高的特点。其中,硫酸提供了酸性环境,硫酸亚锡提供镀液中的二价sn离子。镀液中的稳定剂采用硫酸亚铁和酒石酸锑钾,延缓sn

2

离子氧化成sn

4

离子导致的镀液浑浊。明胶的加入使电镀时基板表面的电流密度均匀,防止枝晶的形成,保证了sn镀层的平整,为后续回流过程中形成无气孔的键合提供保障。

19.本发明所述的芯片背金与基板铜层之间形成的co/sn/co三明治结构在回流焊过程中,在350℃的键合温度下,液态的sn可迅速与两侧的co层发生冶金反应并形成高熔点的cosn2金属间化合物(imcs)。完成回流焊后,co/sn/co转变为co/cosn2/co结构。根据二元合金相图,cosn

2 imcs的熔点为568℃且具有一定的韧性。因此,cosn

2 imcs可以为贴装后续工艺流程提供足够的力学支撑和较宽的温度窗口。相比于传统的低温键合高温服役结构,即cu/sn/cu经键合后形成的cu/cu6sn5/cu结构,cosn2的熔点和力学性能均高于cu6sn5。此外,cu6sn5和cu在常温下会继续缓慢反应形成cu3sn,cu3sn是一种硬而脆的金属间化合物。在形成cu3sn的过程中,由于柯肯达尔效应,会导致cu3sn内部形成大量的空洞,一旦形成裂纹,空洞会加速裂纹的扩展。因此,在服役的性能方面和长期可靠性方面,本发明提出的co/sn/co结构均优于传统键合形成的cu/cu6sn5/cu结构。

附图说明

20.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合

附图,对本发明作进一步详细的说明,其中

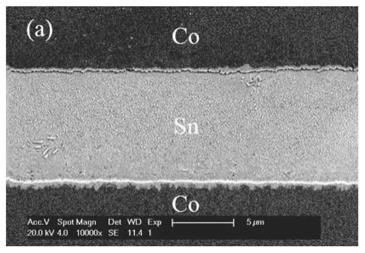

21.图1a为本发明实施例1制备的co/sn/co三明治结构。

22.图1b为本发明对比例1制备的传统封装结构中cu/sn/cu三明治结构。

23.图2a为本发明实施例1经过回流后形成的co/cosn2/co全金属间化合物结构。

24.图2b为本发明对比例1经过回流后形成的cu/cu6sn5/cu全金属间化合物结构。

25.图3a为用于测试全金属间化合物结构剪切强度的推剪测试示意图。

26.图3b为本发明实施例1和对比例1所述结构的剪切强度。

27.图4a为本发明实施例1中co/cosn2/co全金属间化合物结构剪切断口形貌。

28.图4b为本发明对比例1中cu/cu6sn5/cu全金属间化合物结构剪切断口形貌。

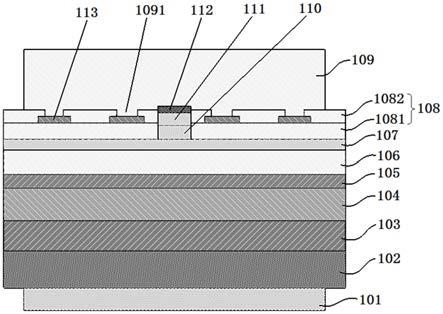

29.图5是采用本发明所述的具有co/sn/co三明治结构的功率半导体芯片封装结构示意图。

具体实施方式

30.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

31.实施例1

32.在传统封装结构中芯片背金ti/ni/au层和基板cu层表面,采用电镀的方式进行镀co处理。首先将被镀样品表面采用浓度为30vol%的稀硫酸、去离子水和丙酮进行清洗。根据《电镀手册》中所述配置低应力co电镀液,其溶液组成为:氨基磺酸钴450g/l、甲酰胺30ml/l、十二烷基硫酸钠0.4g/l、糖精1.0g/l。电镀温度40℃,电流密度4.0a/dm2,控制电镀时间使co镀层厚度约为5μm。将电镀后的co层表面采用去离子水洗净吹干,进一步进行镀sn处理。优选地,选择电镀液成分为硫酸亚锡20g/l、硫酸90g/l、硫酸亚铁3.0g/l、酒石酸锑钾1.0g/l、明胶1.0g/l组成。电镀温度为25℃,电流密度为0.5a/dm2,电镀时间约为10min,sn镀层厚度为10μm。将sn镀层表面清洗吹干,通过装配得到,芯片背金层/co 5μm/sn 10μm/co 5μm/基板cu层结构。通过真空回流焊机,对所述结构进行回流焊处理,回流温度优选地选择350℃,回流时间为10min,得到co/cosn2/co全金属间化合物结构。通过co/cosn2/co全金属间化合物结构的截面形貌可以看出,该结构中无缺陷,通过图像中化合物称度可以看出,仅存在cosn2金属间化合物,无其他化合物生成。经过剪切测试,co/cosn2/co结构的剪切力可以达到48.1mpa,剪切断裂前存在一定量变形。通过断口形貌可以看出,co/cosn2/co结构断裂方式属于韧脆混合断裂,该结构的可靠性较高。

33.实施例2

34.在传统封装结构中芯片背金ti/ni/au层和基板cu层表面,采用电镀的方式进行镀co处理。首先将被镀样品表面采用浓度为30vol%的稀硫酸、去离子水和丙酮进行清洗。根据《电镀手册》中所述配置低应力co电镀液,其溶液组成为:氨基磺酸钴450g/l、甲酰胺30ml/l、十二烷基硫酸钠0.4g/l、糖精1.0g/l。电镀温度40℃,电流密度4.0a/dm2,控制电镀时间使co镀层厚度约为10μm。将电镀后的co层表面采用去离子水洗净吹干,进一步进行镀sn处理。选择电镀液成分为硫酸亚锡10g/l、硫酸100g/l、硫酸亚铁1.0g/l、酒石酸锑钾0.5g/l、明胶0.6g/l组成。电镀温度为20℃,电流密度为1.0a/dm2,电镀时间约为25min,sn镀层厚度为20μm。将sn镀层表面清洗吹干,通过装配得到,芯片背金层/co 10μm/sn 20μm/

co 10μm/基板cu层结构。通过真空回流焊机,对所述结构进行回流焊处理,回流温度优选地选择425℃,回流时间为20min,得到co/cosn2/co全金属间化合物结构。

35.实施例3

36.在传统封装结构中芯片背金ti/ni/au层和基板cu层表面,采用电镀的方式进行镀co处理。首先将被镀样品表面采用浓度为30vol%的稀硫酸、去离子水和丙酮进行清洗。根据《电镀手册》中所述配置低应力co电镀液,其溶液组成为:氨基磺酸钴450g/l、甲酰胺30ml/l、十二烷基硫酸钠0.4g/l、糖精1.0g/l。电镀温度40℃,电流密度4.0a/dm2,控制电镀时间使co镀层厚度约为10μm。将电镀后的co层表面采用去离子水洗净吹干,进一步进行镀sn处理。优选地,选择电镀液成分为硫酸亚锡50g/l、硫酸50g/l、硫酸亚铁1.0g/l、酒石酸锑钾2.0g/l、明胶0.6g/l组成。电镀温度为25℃,电流密度为0.5a/dm2,电镀时间约为8min,sn镀层厚度为15μm。将sn镀层表面清洗吹干,通过装配得到,芯片背金层/co 10μm/sn 15μm/co 10μm/基板cu层结构。通过真空回流焊机,对所述结构进行回流焊处理,回流温度优选地选择350℃,回流时间为20min,得到co/cosn2/co全金属间化合物结构。

37.对比例1(和实施例1进行对比)

38.在传统封装结构中芯片背金ti/ni/au层表面,采用化学镀的方式进行镀cu处理。首先将被镀样品表面采用浓度为30vol%的稀硫酸、去离子水和丙酮进行清洗。采用商用化学镀铜液进行镀铜处理,控制时间得到厚度为3μm的cu层。进一步在所得cu层和基板上cu层表面进行镀sn处理。优选地,选择电镀液成分为硫酸亚锡20g/l、硫酸90g/l、硫酸亚铁3.0g/l、酒石酸锑钾1.0g/l、明胶1.0g/l组成。电镀温度为25℃,电流密度为0.5a/dm2,电镀时间约为10min,sn镀层厚度为5μm。将sn镀层表面清洗吹干,通过装配得到,芯片背金层/cu 3μm/sn 10μm/基板cu层结构。通过真空回流焊机,对所述结构进行回流焊处理,回流温度优选地选择350℃,回流时间为60min,得到cu/cu6sn5/cu全金属间化合物结构。通过cu/cu6sn5/cu全金属间化合物结构的截面形貌可以看出,该结构中cu6sn5/cu之间存在柯肯达尔空洞缺陷。通过图像中化合物称度可以看出,除了cu6sn5,在靠近cu层的位置还存在少量深色称度的cu3sn金属间化合物。经过剪切测试,cu/cu6sn5/cu结构的剪切力可以达到42.2mpa,剪切断裂前存在少量变形。通过断口形貌可以看出,由于缺陷的存在,cu/cu6sn5/cu结构断裂方式属于脆性断裂。可以看出,以传统cu镀层和sn焊料形成的cu6sn5全金属间化合物结构,其服役的可靠性较低。

39.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。