1.本发明属于聚乙烯醇热塑加工技术领域,具体涉及一种木质素协同增塑聚乙烯醇及其熔融加工方法。

背景技术:

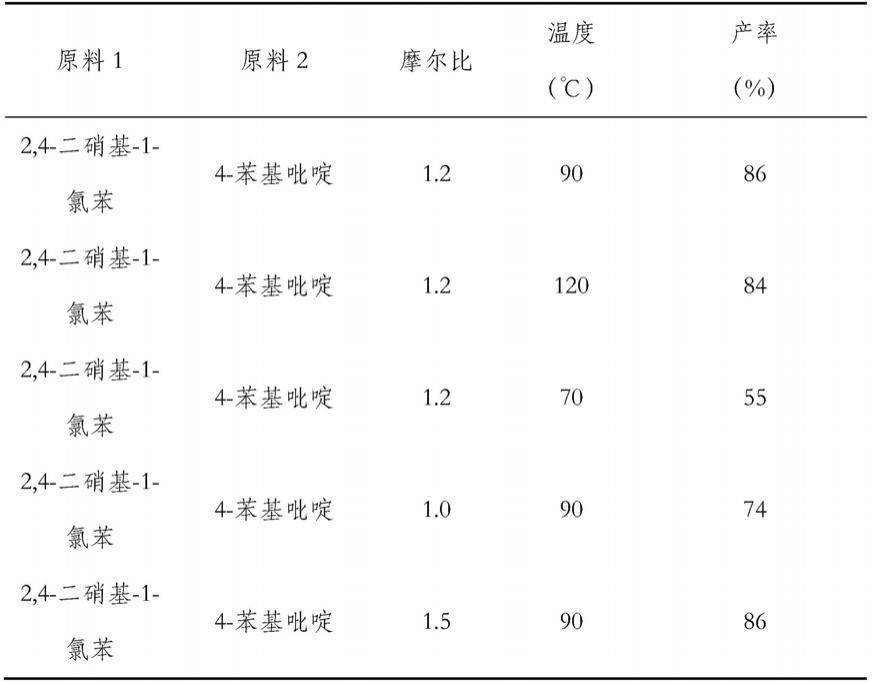

2.聚乙烯醇,简称pva,为聚醋酸乙烯酯醇解制得。pva成本低,具有较高的拉伸强度、良好的柔韧性、优异的氧气阻隔性能及良好的生物降解性能,在食品包装、农业和生物医学领域具有广泛前景。因此扩大可完全降解聚乙烯醇材料的应用意义重大。

3.然而,pva具多羟基强氢键的特点,熔融温度(td)与分解温度(tm)接近,难以进行熔融加工,限制其大范围应用,尤其是包装领域。一般而言,低醇解度的pva热塑加工窗口为200℃-180℃,高醇解度的pva热塑加工窗口为240℃-220℃。因此pva不能直接进行热塑加工,需降低其熔点,拓宽加工窗口。目前实现方法有溶液增塑、化学改性及共混改性,其中溶液增塑法是最常用的方式。溶液增塑即将pva与小分子增塑剂如含酰胺化合物或多元醇的溶液混合后再进行加工。王琪等人以含酰胺化合物的水溶液为增塑剂[polym adv technol,2013,24(3):339-347]对pva进行增塑,由于含酰胺化合物能够与pva形成分子间络合,限制pva结晶,使pva熔点从234℃降至207℃,分解温度从247℃提高至262℃,显著拓宽热塑加工窗口。jiang等人以mgcl2·

6h2o及乙二醇的水溶液作增塑剂[polym eng sci,2012,52(10):2245-2252],复配增塑剂可与pva形成强相互作用,从而打破pva分子内及分子间氢键,显著破坏pva的结晶,使结晶度降低,熔点从228℃降至170℃,同时热分解温度增加,复合材料最佳拉伸强度为33mpa。溶液增塑法具有简单、短时间处理大批量原料的优点,但为满足pva热塑加工温度需求,一般溶液增塑法需加入大量的小分子增塑剂,在高温加工过程中小分子增塑剂会溢出,具一定毒性,且会形成缺陷,使复合材料性能显著降低。同时,溶液增塑改性会显著降低材料的力学性能。

[0004]

木质素是一种存在于高等植物中的具有芳香环结构的天然有机高分子,储量大,来源丰富。木质素含有大量的酚羟基、醇羟基、羧基等氢键位点。因此,利用木质素改性pva,木质素能够与pva形成氢键并起物理交联作用,不仅能够实现增塑与增强,且因木质素自身性质,能赋予复合材料紫外屏蔽性能。张晓等人以木质素磺酸(la)为pva的增强材料[adv funct mater,2019,29(4):1806912.1-1806912.11.],用溶液浇筑法制备了复合材料。木质素能够增强复合材料的力学性能,同时,因为木质素磺酸能够与pva形成强氢键,破坏了pva分子间氢键与分子内氢键,使pva熔点降低至198℃,同时提高了pva的分解温度,拓宽pva的热塑加工窗口。但该复合材料的制备方法是溶液浇筑法,耗时长,且在此最低熔点下仍不能够进行热塑加工。

[0005]

cn 108948614b公布了[一种木质素/聚乙烯醇复合材料及其制备方法],利用溶液浇筑法制备了木质素/pva复合薄膜,木质素能够实现pva材料的增强、增韧,复合材料最佳拉伸强度为30mpa,性能仍有不足。cn 104177740a公布了[一种高流动性聚乙烯醇/木质素木塑复合材料],以氢氧化镁与乙二醇作为稳定剂,以甘油与乙二醇作增塑剂,通过双螺杆

挤出机将pva与木质素共混挤出制备出复合材料,复合材料相对于不添加助剂的复合材料具有更好的机械性能。cn 108203518a公布了[一种木质素增强pva发泡材料的制备方法],在材料发泡过程中将木质素引入,从而增强材料力学性能。cn 110903578a公布了[一种阻燃聚乙烯醇材料及其制备方法],将木质素用作膨胀阻燃剂与热塑性pva共混合成pva复合材料。以上已公开的专利均以木质素作为填料,充当pva的补强剂,增强材料的机械性能或阻燃性,但是却没有发掘并利用木质素对pva熔融加工的增塑效应。

[0006]

木质素与pva都是可降解材料,满足国家对环保的要求,但是目前并没有以木质素作为增塑剂用于pva熔融加工的报道,因此迫切需要发展新的聚乙烯醇熔融增塑改性技术,以满足聚乙烯醇在包装领域的需求。

技术实现要素:

[0007]

为解决现有技术的缺点和不足之处,本发明的首要目的在于提供一种木质素协同增塑聚乙烯醇的熔融加工方法。

[0008]

本发明的另一目的在于提供上述方法制得的一种木质素协同增塑聚乙烯。醇。

[0009]

本发明目的通过以下技术方案实现:

[0010]

一种木质素协同增塑聚乙烯醇的熔融加工方法,包括以下步骤:

[0011]

(1)将木质素原料按照7~10g:300~500ml的固液比溶于浓度为1~5wt%的naoh溶液中,然后在水中透析至中性,旋蒸浓缩,冷冻干燥,得到木质素纳米颗粒;

[0012]

(2)将5~20质量份增塑剂、0.01~5质量份添加剂、0.5~6质量份木质素纳米颗粒和10~40质量份水混合均匀得到增塑剂溶液,再在20~80℃下将60~95质量份pva与增塑剂溶液混合均匀,密封静置12~48h,得到塑化混合料;

[0013]

(3)将塑化混合料剪碎,用平板硫化仪热压成片;或采用密炼机熔融混炼后再用平板硫化仪热压成片;或加入双螺杆挤出机中熔融挤出,造粒;得到木质素/pva复合材料。

[0014]

优选地,步骤(1)所述木质素原料为造纸工业中碱法制浆所得到的碱木质素、木质纤维素发酵制乙醇提取的酶解木质素以及有机溶剂法从木质纤维素中提取的有机溶剂木质素中的至少一种。

[0015]

优选地,步骤(2)所述pva为本领域公知的聚醋酸乙烯酯水解产物,所述pva的醇解度为85~99%,聚合度为1500~2000。

[0016]

优选地,步骤(2)所述增塑剂为己内酰胺、乙酰胺、山梨醇、甘油、二乙醇胺和尿素中的至少一种。

[0017]

优选地,步骤(2)所述添加剂为3-氨基-1,2,4三唑(ata)、鞣酸、氯化锌、醋酸锌、氯化铁、硬脂酸锌和硬脂酸钙中的至少一种。

[0018]

优选地,步骤(3)所述密炼机熔融混炼的温度为170~195℃,更优选为175~190℃;密炼机转速为20~50rpm,熔融混炼6~12min。

[0019]

优选地,步骤(3)所述双螺杆挤出机的加工温度为170~195℃,更优选为180~190℃;双螺杆挤出速度为15~60rpm,优选为20~50rpm。

[0020]

优选地,步骤(3)所述平板硫化仪热压温度为180~190℃,压力为10~15mpa,热压时长为5~10min。

[0021]

本发明提供上述方法制得的一种木质素协同增塑聚乙烯。

[0022]

本发明通过在溶液增塑的基础上,引入木质素,在小分子增塑剂打破pva分子间氢键后,木质素再进入分子链间与pva进一步形成氢键,实现协同增塑,能够更显著降低pva熔点,减少小分子增塑剂的使用。同时,木质素也能够与小分子增塑剂形成氢键作用,束缚小分子增塑剂,减少其溢出。另外,木质素具有多氢键位点的特点,木质素的加入能够起物理交联作用,弥补pva材料由于增塑导致的力学性能不足。最后,引入木质素赋予材料优异的紫外屏蔽性能,提高材料的疏水性能。添加剂的使用能帮助pva与木质素构建氢键作用,进一步提高界面相容性,增强复合材料性能。

[0023]

本发明方法可通过调节复合材料中小分子增塑剂、木质素、添加剂用量获得不同力学性能及疏水性的复合材料,熔点从185℃降至140~168℃,拉伸强度可为25~85mpa,断裂伸长率为100~550%,水静态接触角为45~100

°

。

[0024]

与现有技术相比,本发明具有以下优点及有益效果:

[0025]

1、协同增塑:本发明利用木质素为原料,将木质素自组装形成纳米颗粒的技术与溶液增塑改性技术结合,木质素制成纳米颗粒后可提高木质素的分散性,在小分子增塑剂解离氢键基础上木质素能够进一步破坏pva自身氢键,与小分子增塑剂起协同增塑作用,熔点降低更显著,减少小分子增塑剂的用量,以生物质资源用作增塑剂实现聚乙烯醇的加工,相对于现有的聚乙烯醇热塑复合材料,本发明成本更低,污染更小,增塑剂增塑效果也更显著;

[0026]

2、络合:本发明通过添加的木质素与小分子增塑剂形成氢键作用,锁住小分子增塑剂,抑制其溢出,避免缺陷;

[0027]

3、增强:本发明通过木质素颗粒技术使木质素更好地分散在聚乙烯醇基材之中,木质素能够提供多位点氢键作用,与聚乙烯醇之间形成物理交联,提高了界面相容性,从而提高了材料的强度及模量,相对于现有聚乙烯醇复合材料,本发明所制备复合材料在强度和模量上具有显著优势。

附图说明

[0028]

图1为本发明实施例和对比例制得的复合材料外观图,(a)为对比样,(b)为对比例1,(c)为对比例3,(d)为实施例1,(e)为实施例10。

具体实施方式

[0029]

下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0030]

本发明实施例中未注明具体条件者,按照常规条件或者制造商建议的条件进行。所用未注明生产厂商者的原料、试剂等,均为可以通过市售购买获得的常规产品。

[0031]

实施例1

[0032]

本实施例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用木质素纳米颗粒原料为造纸工业中碱法制浆所得到的碱木质素,选用增塑剂为己内酰胺。

[0033]

(1)将7.5g木质素原料溶于350ml 2wt%的naoh溶液中,在水中透析至中性,旋蒸浓缩,冷冻干燥,得到木质素纳米颗粒。

[0034]

(2)质量份计,在25℃条件下,取10份己内酰胺、20份水、1份木质素纳米颗粒、0.1

份氯化锌配置成均相增塑剂溶液。

[0035]

(3)在塑料搅拌机中将步骤(2)中均相溶液与99份干燥的pva混合,高速搅拌5min,密封放置24h,得到木质素协同增塑改性后的预塑化聚乙烯醇。该改性聚乙烯醇的熔融温度为164℃。

[0036]

(4)随后将木质素/pva预塑化料剪碎,在180℃、13mpa的条件下热压10min即可得到木质素/pva复合塑料薄片。

[0037]

实施例2

[0038]

本实施例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用木质素纳米颗粒原料为造纸工业中碱法制浆所得到的碱木质素,选用增塑剂为己内酰胺。

[0039]

(1)将7.5g木质素原料溶于350ml 2wt%的naoh溶液中,在水中透析至中性,旋蒸浓缩,冷冻干燥,得到木质素纳米颗粒。

[0040]

(2)质量份计,在25℃条件下,取10份己内酰胺、20份水、2份木质素纳米颗粒、0.1份氯化锌配置成均相增塑剂溶液。

[0041]

(3)在塑料搅拌机中将步骤(2)中均相溶液与98份干燥的pva混合,高速搅拌5min,密封放置24h,得到木质素协同增塑改性后的预塑化聚乙烯醇。该改性聚乙烯醇的熔融温度为157℃。

[0042]

(4)随后将木质素/pva预塑化料剪碎,在180℃、13mpa的条件下热压10min即可得到木质素/pva复合塑料薄片。

[0043]

实施例3

[0044]

本实施例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用木质素纳米颗粒原料为造纸工业中碱法制浆所得到的碱木质素,选用增塑剂为己内酰胺。

[0045]

(1)将7.5g木质素原料溶于350ml 2wt%的naoh溶液中,在水中透析至中性,旋蒸浓缩,冷冻干燥,得到木质素纳米颗粒。

[0046]

(2)质量份计,在25℃条件下,取10份己内酰胺、20份水、5份木质素纳米颗粒、0.1份氯化锌配置成均相增塑剂溶液。

[0047]

(3)在塑料搅拌机中将步骤(2)中均相溶液与95份干燥的pva混合,高速搅拌5min,密封放置24h,得到木质素协同增塑改性后的聚乙烯醇。该改性聚乙烯醇的熔融温度为154℃。

[0048]

(4)随后将木质素/pva预塑化料剪碎,在180℃、13mpa的条件下热压10min即可得到木质素/pva复合塑料薄片。

[0049]

实施例4

[0050]

本实施例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用木质素纳米颗粒原料为木质纤维素发酵制乙醇提取的酶解木质素,选用增塑剂为己内酰胺。

[0051]

(1)将7.5g木质素原料溶于350ml 2wt%的naoh溶液中,在水中透析至中性,旋蒸浓缩,冷冻干燥,得到木质素纳米颗粒。

[0052]

(2)质量份计,在25℃条件下,取10份己内酰胺、20份水、1份木质素纳米颗粒、0.1份醋酸锌配置成均相增塑剂溶液。

[0053]

(3)在塑料搅拌机中将步骤(2)中均相溶液与99份干燥的pva混合,高速搅拌5min,密封放置24h,得到木质素协同增塑改性后的聚乙烯醇。该改性聚乙烯醇的熔融温度为169

℃。

[0054]

(4)随后将木质素/pva预塑化料剪碎,在180℃、13mpa的条件下热压10min即可得到木质素/pva复合塑料薄片。

[0055]

实施例5

[0056]

本实施例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用木质素纳米颗粒原料为木质纤维素发酵制乙醇提取的酶解木质素,选用增塑剂为己内酰胺。

[0057]

(1)将7.5g木质素原料溶于350ml 2wt%的naoh溶液中,在水中透析至中性,旋蒸浓缩,冷冻干燥,得到木质素纳米颗粒。

[0058]

(2)质量份计,在25℃条件下,取10份己内酰胺、20份水、2份木质素纳米颗粒、0.1份醋酸锌配置成均相增塑剂溶液。

[0059]

(3)在塑料搅拌机中将步骤(2)中均相溶液与98份干燥的pva混合,高速搅拌5min,密封放置24h,得到木质素协同增塑改性后的聚乙烯醇。该改性聚乙烯醇的熔融温度为162℃。

[0060]

(4)随后将木质素/pva预塑化料剪碎,在180℃、13mpa的条件下热压10min即可得到木质素/pva复合塑料薄片。

[0061]

实施例6

[0062]

本实施例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用木质素纳米颗粒原料为木质纤维素发酵制乙醇提取的酶解木质素,选用增塑剂为己内酰胺。

[0063]

(1)将7.5g木质素原料溶于350ml 2wt%的naoh溶液中,在水中透析至中性,旋蒸浓缩,冷冻干燥,得到木质素纳米颗粒。

[0064]

(2)质量份计,在25℃条件下,取10份己内酰胺、20份水、5份木质素纳米颗粒、0.1份醋酸锌配置成均相增塑剂溶液。

[0065]

(3)在塑料搅拌机中将步骤(2)中均相溶液与95份干燥的pva混合,高速搅拌5min,密封放置24h,得到木质素协同增塑改性后的聚乙烯醇。该改性聚乙烯醇的熔融温度为154℃

[0066]

(4)随后将木质素/pva预塑化料剪碎,在180℃、13mpa的条件下热压10min即可得到木质素/pva复合塑料薄片。

[0067]

实施例7

[0068]

本实施例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用木质素纳米颗粒原料为有机溶剂法从木质纤维素中提取的有机溶剂木质素,选用增塑剂为己内酰胺。

[0069]

(1)将7.5g木质素原料溶于350ml 2wt%的naoh溶液中,在水中透析至中性,旋蒸浓缩,冷冻干燥,得到木质素纳米颗粒。

[0070]

(2)质量份计,在25℃条件下,取10份己内酰胺、20份水、1份木质素纳米颗粒、0.2份硬脂酸锌配置成均相增塑剂溶液。

[0071]

(3)在塑料搅拌机中将步骤(2)中均相溶液与99份干燥的pva混合,高速搅拌5min,密封放置24h,得到木质素协同增塑改性后的聚乙烯醇。该改性聚乙烯醇的熔融温度为169℃。

[0072]

(4)随后将木质素/pva预塑化料剪碎,在180℃、13mpa的条件下热压10min即可得到木质素/pva复合塑料薄片。

[0073]

实施例8

[0074]

本实施例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用木质素纳米颗粒原料为有机溶剂法从木质纤维素中提取的有机溶剂木质素,选用增塑剂为己内酰胺。

[0075]

(1)将7.5g木质素原料溶于350ml 2wt%的naoh溶液中,在水中透析至中性,旋蒸浓缩,冷冻干燥,得到木质素纳米颗粒。

[0076]

(2)质量份计,在25℃条件下,取10份己内酰胺、20份水、2份木质素纳米颗粒、0.2份硬脂酸锌配置成均相增塑剂溶液。

[0077]

(3)在塑料搅拌机中将步骤(2)中均相溶液与98份干燥的pva混合,高速搅拌5min,密封放置24h,得到木质素协同增塑改性后的聚乙烯醇。该改性聚乙烯醇的熔融温度为158℃。

[0078]

(4)随后将木质素/pva预塑化料剪碎,在180℃、13mpa的条件下热压10min即可得到木质素/pva复合塑料薄片。

[0079]

实施例9

[0080]

本实施例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用木质素纳米颗粒原料为有机溶剂法从木质纤维素中提取的有机溶剂木质素,选用增塑剂为己内酰胺。

[0081]

(1)将7.5g木质素原料溶于350ml 2wt%的naoh溶液中,在水中透析至中性,旋蒸浓缩,冷冻干燥,得到木质素纳米颗粒。

[0082]

(2)质量份计,在25℃条件下,取10份己内酰胺、20份水、5份木质素纳米颗粒、0.2份硬脂酸锌配置成均相增塑剂溶液。

[0083]

(3)在塑料搅拌机中将步骤(2)中均相溶液与95份干燥的pva混合,高速搅拌5min,密封放置24h,得到木质素协同增塑改性后的聚乙烯醇。该改性聚乙烯醇的熔融温度为151℃。

[0084]

(4)随后将木质素/pva预塑化料剪碎,在180℃、13mpa的条件下热压10min即可得到木质素/pva复合塑料薄片。

[0085]

实施例10

[0086]

本实施例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用木质素纳米颗粒原料为造纸工业中碱法制浆所得到的碱木质素,选用增塑剂为己内酰胺。

[0087]

(1)将7.5g木质素原料溶于350ml 2wt%的naoh溶液中,在水中透析至中性,旋蒸浓缩,冷冻干燥,得到木质素纳米颗粒。

[0088]

(2)质量份计,在25℃条件下,取10份己内酰胺、20份水、2份木质素纳米颗粒、0.3份氯化锌及0.1份ata配置成均相增塑剂溶液。

[0089]

(3)在塑料搅拌机中将步骤(2)中均相溶液与98份干燥的pva混合,高速搅拌5min,密封放置24h,得到木质素协同增塑改性后的聚乙烯醇。

[0090]

(4)随后将木质素/pva预塑化料剪碎,在密炼机中熔融混炼,控制密炼机温度180~190℃,控制密炼机转速为40rpm,熔融混炼10min,即得木质素/pva复合材料。该改性聚乙烯醇的熔融温度为165℃。

[0091]

(5)将木质素/pva复合材料剪碎,在180℃、13mpa的条件下热压10min即可得到木质素/pva复合塑料薄片。

[0092]

实施例11

[0093]

本实施例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用木质素纳米颗粒原料为造纸工业中碱法制浆所得到的碱木质素,选用增塑剂为己内酰胺。

[0094]

(1)将7.5g木质素原料溶于350ml 2wt%的naoh溶液中,在水中透析至中性,旋蒸浓缩,冷冻干燥,得到木质素纳米颗粒。

[0095]

(2)质量份计,在25℃条件下,取10份己内酰胺、20份水、5份木质素纳米颗粒、0.3份氯化锌及0.1份ata配置成均相增塑剂溶液。

[0096]

(3)在塑料搅拌机中将步骤(2)中均相溶液与95份干燥的pva混合,高速搅拌5min,密封放置24h,得到木质素协同增塑改性后的聚乙烯醇。

[0097]

(4)随后将木质素/pva预塑化料剪碎,在密炼机中熔融混炼,控制密炼机温度180~190℃,控制密炼机转速为40rpm,熔融混炼10min,即得木质素/pva复合材料。该改性聚乙烯醇的熔融温度为160℃。

[0098]

(5)将木质素/pva复合材料剪碎,在180℃、13mpa的条件下热压10min即可得到木质素/pva复合塑料薄片。

[0099]

实施例12

[0100]

本实施例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用木质素纳米颗粒原料为造纸工业中碱法制浆所得到的碱木质素,选用增塑剂为己内酰胺。

[0101]

(1)将7.5g木质素原料溶于350ml 2wt%的naoh溶液中,在水中透析至中性,旋蒸浓缩,冷冻干燥,得到木质素纳米颗粒。

[0102]

(2)质量份计,在25℃条件下,取10份己内酰胺、20份水、2份木质素纳米颗粒、0.3份氯化锌、0.1份ata及0.2份硬酯酸钙配置成均相增塑剂溶液。

[0103]

(3)在塑料搅拌机中将步骤(2)中均相溶液与98份干燥的pva混合,高速搅拌5min,密封放置24h,得到木质素协同增塑改性后的聚乙烯醇。

[0104]

(4)随后将木质素/pva预塑化料剪碎,经过双螺杆挤出机挤出造粒,控制挤出温度为170~190℃,双螺杆转速为40rpm,即可得到木质素/pva复合塑料粒子,在真空烘箱中50℃真空条件下干燥12h。该改性聚乙烯醇的熔融温度为165℃。

[0105]

(5)将复合塑料粒子在180℃、13mpa的条件下热压10min即可得到木质素/pva复合塑料薄片。

[0106]

实施例13

[0107]

本实施例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用木质素纳米颗粒原料为造纸工业中碱法制浆所得到的碱木质素,选用增塑剂为己内酰胺。

[0108]

(1)将7.5g木质素原料溶于350ml 2wt%的naoh溶液中,在水中透析至中性,旋蒸浓缩,冷冻干燥,得到木质素纳米颗粒。

[0109]

(2)质量份计,在25℃条件下,取10份己内酰胺、20份水、5份木质素纳米颗粒、0.3份氯化锌、0.1份ata及0.2份硬酯酸钙配置成均相增塑剂溶液。

[0110]

(3)在塑料搅拌机中将步骤(2)中均相溶液与95份干燥的pva混合,高速搅拌5min,密封放置24h,得到木质素协同增塑改性后的聚乙烯醇。

[0111]

(4)随后将木质素/pva预塑化料剪碎,经过双螺杆挤出机挤出造粒,控制挤出温度为170~190℃,双螺杆转速为40rpm,即可得到木质素/pva复合塑料粒子,在真空烘箱中50℃真空条件下干燥12h。该改性聚乙烯醇的熔融温度为155℃。

[0112]

(5)将复合塑料粒子在180℃、13mpa的条件下热压10min即可得到木质素/pva复合塑料薄片。

[0113]

对比样

[0114]

质量份计,将100份干燥的pva塑料粒子放入平板硫化机,在180℃、13mpa的条件下热压10min即可得到纯pva塑料薄片。其中,所选用的聚乙烯醇聚合度为1700,水解度为88%。

[0115]

对比例1

[0116]

本对比例为10份己内酰胺负载量下,未添加木质素纳米颗粒。本对比例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用增塑剂为己内酰胺。

[0117]

(1)质量份计,在25℃条件下,取10份己内酰胺、20份水、0.1份氯化锌配置成均相增塑剂溶液。

[0118]

(2)在塑料搅拌机中将增塑剂溶液与100份干燥的pva混合,高速搅拌5min,密封放置24h,得到小分子增塑改性后的聚乙烯醇。该改性聚乙烯醇的熔融温度为179℃。

[0119]

(3)随后将pva预塑化料剪碎,在180℃、13mpa的条件下热压10min即可得到pva复合塑料薄片。

[0120]

对比例2

[0121]

本对比例为直接使用2份木质素原料进行协同增塑改性,而非木质素颗粒。本实施例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用木质素原料为造纸工业中碱法制浆所得到的碱木质素,选用增塑剂为己内酰胺。

[0122]

(1)质量份计,在25℃条件下,取2份木质素原料、20份水、10份己内酰胺配置成混合溶液。

[0123]

(2)在塑料搅拌机中将步骤(1)中均相溶液与98份干燥的pva混合,再与2份冻干后的木质素纳米颗粒高速搅拌5min,密封放置24h,得到木质素协同增塑改性后的聚乙烯醇。该改性聚乙烯醇的熔融温度为176℃。

[0124]

(4)随后将木质素/pva预塑化料剪碎,在180℃、13mpa的条件下热压10min即可得到木质素/pva复合塑料薄片。

[0125]

对比例3

[0126]

本对比例为2份木质素负载量下,未添加增塑剂己内酰胺。本实施例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用木质素纳米颗粒原料为造纸工业中碱法制浆所得到的碱木质素。

[0127]

(1)将7.5g木质素原料溶于350ml 2wt%的naoh溶液中,在水中透析至中性,旋蒸浓缩,冷冻干燥,得到木质素纳米颗粒。

[0128]

(2)质量份计,在25℃条件下,取20份水、2份木质素纳米颗粒、0.3份氯化锌及0.1份ata配置成均相溶液。

[0129]

(3)在塑料搅拌机中将步骤(2)中均相溶液与98份干燥的pva混合,高速搅拌5min,密封放置24h,得到木质素协同增塑改性后的聚乙烯醇。该改性聚乙烯醇的熔融温度为172℃。

[0130]

(4)随后将木质素/pva预塑化料剪碎,在180℃、13mpa的条件下热压10min即可得到木质素/pva复合塑料薄片。

[0131]

对比例4

[0132]

本对比例为2份木质素负载量下,未添加氯化锌。本实施例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用木质素纳米颗粒原料为造纸工业中碱法制浆所得到的碱木质素。

[0133]

(1)将7.5g木质素原料溶于350ml 2wt%的naoh溶液中,在水中透析至中性,旋蒸浓缩,冷冻干燥,得到木质素纳米颗粒。

[0134]

(2)质量份计,在25℃条件下,取20份水、10份己内酰胺、2份木质素纳米颗粒配置成均相溶液。

[0135]

(3)在塑料搅拌机中将步骤(2)中均相溶液与98份干燥的pva混合,高速搅拌5min,密封放置24h,得到木质素协同增塑改性后的聚乙烯醇。该改性聚乙烯醇的熔融温度为156℃。

[0136]

(4)随后将木质素/pva预塑化料剪碎,在180℃、13mpa的条件下热压10min即可得到木质素/pva复合塑料薄片。

[0137]

对比例5

[0138]

本对比例为模仿上文引用的专利cn 104177740a等的设计思路,仅将木质素用作增强填料。本实施例选用的聚乙烯醇聚合度为1700,醇解度为88%,选用木质素纳米颗粒原料为造纸工业中碱法制浆所得到的碱木质素。

[0139]

(1)将7.5g木质素原料溶于350ml 2wt%的naoh溶液中,在水中透析至中性,旋蒸浓缩,冷冻干燥,得到木质素纳米颗粒。

[0140]

(2)质量份计,在25℃条件下,取20份水、10份己内酰胺配置成均相溶液。

[0141]

(3)在塑料搅拌机中将步骤(2)中均相溶液与98份干燥的pva混合,再与2份冻干后的木质素纳米颗粒高速搅拌5min,密封放置24h,得到木质素协同增塑改性后的聚乙烯醇。该改性聚乙烯醇的熔融温度为175℃。

[0142]

(4)随后将木质素/pva预塑化料剪碎,在180℃、13mpa的条件下热压10min即可得到木质素/pva复合塑料薄片。

[0143]

本发明实施例和对比例所用木质素原料的相关表征数据如下表1。

[0144]

表1木质素原料的相关表征数据

[0145][0146][0147]

将实施例与对比例的pva塑化后颗粒采用ta dsc2500测试复合材料的熔点及tg。测试结果见表2。

[0148]

表2部分样品的熔点数据

[0149][0150]

由图1中的(a)可知,对比样纯pva熔点较高,在180℃下进行热压后薄片的颗粒界面显著,无法进行熔融加工。对比例3,图1中的(c),仅加入木质素纳米颗粒情况下也能够将材料熔点降低,原因是木质素能够与pva形成氢键,打破pva自身氢键,但是在180℃下进行热压后薄片的颗粒界面显著,无法形成均匀薄片,原因是木质素形成物理交联,使熔体流动困难。因此仅在木质素与小分子增塑剂协同作用下既使熔点显著降低,又增加熔体流动,实现熔融加工。

[0151]

由表2可见,相对于纯pva颗粒,对比例1加入一定量小分子增塑剂,仅能够将熔点降低7℃,实施例1加入木质素纳米颗粒后,木质素与小分子增塑剂乙酰胺起协同增塑作用,将熔点继续降低至164℃,相对于纯pva熔点降低了18℃。随木质素纳米颗粒含量增加,熔点降低更为明显,在实施例3,加入5份木质素纳米颗粒后能够将熔点降低至154℃,相对于纯pva熔点降低了超35℃,能够在180℃进行热塑加工。对比实施例1与实施9可以说明,不同的木质素纳米颗粒也能够实现协同增塑,但因木质素的分子量、粒径、羟基含量等因素不同,使协同增塑效果不同,熔点降低程度不同。对比实施例10、11与实施例2、3可知,高温混炼加工后pva中的部分水被蒸发,使复合材料熔点增加,但该熔点仍满足后续热加工。对比实施例2与对比例2,将木质素原料直接用以增塑并不会产生显著的协同增塑效果,原因是其易团聚,与聚乙烯醇相互作用差。对比实施例2与对比例4可知,添加剂的加入并不会对复合材料熔点产生显著影响。对比实施例2与对比例5可知,仅将木质素用作增强填料并不会带来显著的增塑效果,仅使熔点降低4℃,并不会对热加工产生较大的增益效果,原因是木质素颗粒直接作填料掺入不会在小分子增塑剂解离羟基随后进入链间起协同作用。证明本专利所提出的协同增塑方法的有效性。

[0152]

将实施例和对比例的pva复合塑料薄片制成符合gbt 1040-2006标准的样条,采用mts万能试验机测试拉伸强度、断裂伸长率。测试结果见表3。部分薄片的外观图如图1。

[0153]

表3部分样品的拉伸强度、断裂伸长率等力学性能数据

[0154][0155]

对比样及对比例3在180℃热压后薄片内有大量颗粒界面,无法进行力学性能测试。从表3可见,对比例1仅添加小分子增塑剂的样品,断裂伸长率为430%,拉伸强度为35mpa;与对比例1相比,实施例1、2、3在复合材料中引入木质素纳米颗粒后,复合材料的拉伸强度与弹性模量显著提高,其中最佳样品实施例3相对于对比例1拉伸强度提高了105%,弹性模量提高了103%,原因是木质素能够在基体中形成物理交联,提高材料的强度及模量。但同时,复合材料的断裂伸长率也会显著降低,其中实施例3断裂伸长率相对于对比例1降低了88%,实施例9也具有相似的趋势。

[0156]

实施例10与11进行混炼加工后再进行热压成片,木质素纳米颗粒能够更好的分散在材料基体之中起物理交联作用,材料的断裂伸长率显著降低,拉伸强度显著增加,相对于对比例1提高了151%及114%,弹性模量也显著增加,分别提高了87%及115%,但过量的木质素会发生团聚,使拉伸强度增幅减少。

[0157]

对比实施例2与对比例2可知,木质素原料直接掺入对强度模量的增强效果较差,原因是大颗粒木质素易自团聚,易产生应力集中。对比实施例2与对比例4可知,加入氯化锌等添加剂的样品拉伸强度和弹性模量增加,增加幅度分别为18%,14%,原因是木质素能够与锌离子起配位作用,形成物理交联,使复合材料强度增加。对比实施例2与对比例5可知,将木质素仅用作增强填料能够增强材料的强度及模量,但对比本专利实施方法,强度、模量及断裂伸长率都较小,表明木质素并没有很好地分散在体系中形成强分子间相互作用,不能最大程度地实现木质素的增强与增塑的效果,原因是木质素颗粒分散性差。

[0158]

对实施例和对比例的pva复合塑料薄片,采用静态接触角测试仪来测试其水接触角数据,结果见表4。

[0159]

表4部分样品的静态接触角测试结果

[0160][0161][0162]

对比样与对比例3均无法热压成片,故接触角不具参考价值。从表4可见,相对于对比例1不加入木质素纳米颗粒的pva,实施例1、2、3分别添加1份、2份、5份木质素纳米颗粒,水静态接触角出现不同程度的增加。木质素自身具有疏水性,同时,木质素能够在pva基体之中形成物理交联,故木质素纳米颗粒的加入使材料表面疏水性增加。实施例10与11木质素能够更好的分散在材料基体之中,显著提高疏水性。但木质素过量易产生团聚,使疏水性能降低。

[0163]

对比实施例2与对比例2,木质素原料的掺入对疏水性能的增强效果较差,原因是木质素易自团聚,增强效果不明显。对比实施例2与对比例4可知,加入添加剂氯化锌后复合材料的接触角增加,原因是氯化锌能与木质素起配位作用,增强复合材料的疏水作用。对比实施例2与对比例5可知,木质素仅用作增强填料可增强材料的疏水性能,但因其相互作用弱、分散性差等缺点使其疏水性较差。

[0164]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。