1.本发明属于复合桩施工领域,具体的涉及一种仅用单套设备作业即可完成复合桩成桩的施工方法。

背景技术:

2.在现有的建筑桩基础中,复合桩是一种新型桩,具有很好的使用性和经济性,特别是在软质地基土层,优势更为明显,它是通过加固芯桩周围土、增大桩外径达到缩短桩长的方式来满足承载能力的要求,桩成本得到合理的降低。现有的复合桩施工均采取两套施工设备配合完成,一套是地基土加固处理设备,如旋喷桩机、钻孔水泥土搅拌桩机,另一套是复合桩的芯桩植入设备,如静压桩机、锤击打桩机,造成复合桩的施工效率低、成本高,影响工期。

技术实现要素:

3.针对现有的复合桩施工技术,为更好地推广使用复合桩,充分发挥复合桩的价值,本发明提出一种单套设备作业即可完成复合桩的成桩施工方法。

4.本发明采用的技术方案是:一种复合桩施工方法,采用双动力头螺旋钻机,施工方法如下:

5.1)平整场地、组装施工用双动力头螺旋钻机和配套设备,就位;

6.2)小动力头与大动力头的输出回转中心重合,小动力头设置在大动力头的上方,小动力头的输出端与内钻具上端连接,大动力头的输出端通过转换变径与外钻具上端连接,内钻具同轴心地贯穿大动力头主轴内腔孔、转换变径内腔孔及外钻具钻杆ⅱ内腔孔,外钻具钻杆ⅱ外表面设有搅拌叶片和水泥浆管,水泥浆管的上端与转换变径的水泥浆出口相连,水泥浆管的下端设置在外钻具的底端处,并设有水泥浆管阀门,转换变径的水泥浆进口通过输浆管道与水泥浆泵或砂浆泵相连,内钻具的钻尖对准桩位;

7.3)启动钻机控制装置,小动力头和大动力头旋转并向下钻进,小动力头带动内钻具做旋转排土钻进或部分排土钻进,旋转切削下来的土通过内钻具的螺旋叶片向上传输,直至大动力头主轴上方的出土器装置排放到孔外;大动力头带动外钻具做旋转扰土钻进,使扰动的土体间形成空隙;小动力头的排土钻进和大动力头的扰土钻进至桩孔设计标深止,通过钻机控制装置控制内钻具和外钻具停止转动和下移;

8.4)提升小动力头至立柱上体顶端,内钻具底端的钻尖高于大动力头上出土器装置的顶高,然后启动旋转装置驱动立柱上体旋转,立柱上体带动小动力头和内钻具一起旋转,移开外钻具钻杆ⅱ内腔孔位;

9.5)通过吊机将预制芯桩置入外钻具钻杆ⅱ内腔里至孔底,再次启动旋转装置驱动立柱上体带动小动力头和内钻具复位旋转,使内钻具与外钻具旋转中心再次重合,并向下释放小动力头至内钻具底端的钻尖可靠地压在置入的预制芯桩顶端止;

10.6)启动水泥浆泵或砂浆泵,同时启动大动力头旋转,带动外钻具转动,水泥浆或砂

浆通过输浆管道、转换变径和水泥浆管打开底端阀门,压入扰动的土里,外钻具旋转并上下移动将水泥浆或砂浆和被外钻具扰动的土搅拌形成均匀的水泥土或砂浆土,随着外钻具的旋转和慢慢上提,水泥土或砂浆土包裹在预制芯桩周围;直至置入的预制芯桩顶止,完成一根复合桩的施工;

11.7)提升小动力头和大动力头,移动钻机到下一根桩位,施工下一根复合桩。

12.优选的,上述的一种复合桩施工方法,步骤3)还包括,小动力头的排土钻进和大动力头的扰土钻进至设计标深止后,启动水泥浆泵或砂浆泵,注入一定量的水泥浆或砂浆至外钻具底端,并流入内钻具底端,旋转的内钻具搅拌孔底虚土与水泥浆或砂浆成水泥土或砂浆土,然后,通过控制装置控制内钻具和外钻具停止转动和下移。

13.优选的,上述的一种复合桩施工方法,步骤5)替换为:利用内涨吊装器涨紧预制芯桩内孔腔,然后通过吊机将预制芯桩置入外钻具钻杆ⅱ内腔里至孔底,松开内涨吊装器并将内涨吊装器上提出来,且移开外钻具钻杆ⅱ内腔孔位,再次启动旋转装置驱动立柱上体带动小动力头和内钻具复位旋转,使内钻具与外钻具旋转中心再次重合,并向下释放小动力头至内钻具底端的钻尖可靠地压在置入的预制芯桩顶端止。

14.优选的,上述的一种复合桩施工方法,对于外钻具底部设有扩径体的双动力头螺旋钻机,步骤3)-步骤5)施工过程中,外钻具底部的扩径体处于关闭状态;步骤6)中,随着外钻具的旋转和慢慢上提过程中,扩径体在部分桩段处于打开状态,进行扩径工作。

15.优选的,上述的一种复合桩施工方法,在施工过程中,所述小动力头和大动力头的旋转方向相同或相反。

16.优选的,上述的一种复合桩施工方法,所述预制芯桩为预制混凝土管桩、或预制混凝土实心桩、或预制钢桩。

17.一种适用于上述的复合桩施工方法的双动力头螺旋钻机,所述双动力头螺旋钻机结构是:立柱上体和立柱下体通过旋转装置连接在一体;立柱上体上设有主导轨ⅰ,立柱下体上设有主导轨ⅱ,主导轨ⅰ和主导轨ⅱ活动连接,小动力头与大动力头分别通过动力头滑瓦与主导轨ⅰ和主导轨ⅱ滑动连接,小动力头提升滑轮组通过钢丝绳与小动力头连接,大动力头提升滑轮组通过钢丝绳与大动力头连接;小动力头设置在大动力头的上方,小动力头的输出端与内钻具上端连接,所述内钻具由钻杆ⅰ和钻尖组成,钻杆ⅰ和钻尖外螺旋缠绕螺旋叶片;大动力头的输出端通过转换变径与外钻具上端连接,所述外钻具由钻杆ⅱ和缠绕在钻杆ⅱ上的搅拌叶片组成;外钻具钻杆ⅱ外表面设有水泥浆管,水泥浆管的上端与转换变径的水泥浆出口相连,水泥浆管的下端设置在外钻具的底端处,并设有水泥浆管阀门,转换变径的水泥浆进口通过输浆管道与水泥浆泵或砂浆泵相连,大动力头主轴的上方设有出土器装置;内钻具同轴心地贯穿大动力头主轴内腔孔、转换变径内腔孔及外钻具钻杆ⅱ内腔孔。

18.优选的,上述的双动力头螺旋钻机,外钻具钻杆ⅱ内腔孔与内钻具外缘成间隙配合。

19.优选的,上述的双动力头螺旋钻机,所述旋转装置,包括上体端板、回转支撑外体、钢球、回转支撑内体、下体端板和旋转器;回转支撑内体带有内齿,上体端板的上面与立柱上体的主管ⅰ固定成一体,下面通过螺栓与回转支撑外体固定连接,下体端板的下面与立柱下体的主管ⅱ固定成一体,其上面通过螺栓与回转支撑内体固定连接,旋转器安装在上体

端板上,旋转器的输出端设有齿轮,旋转器的齿轮与回转支撑内体的内齿成齿轮啮合副。

20.优选的,上述的双动力头螺旋钻机,外钻具的底端设有扩径体。

21.本发明的有益效果是:

22.1、本发明,利用一套双动力头螺旋钻机施工设备,钻机仅需一次调正,一次成桩,施工成本低、成桩效率高。

23.2、本发明,通过内钻具排土钻进成置入预制芯桩的桩孔,可将预制芯桩的底端作用在硬质岩土里,通过注入的水泥浆或砂浆灌注预制芯桩与周围岩土间的空隙,实现预制芯桩底部入岩、上部周围土加固成复合桩段的桩型,增强了桩的承载能力。

24.3、本发明,预制芯桩的桩底持力层土可为水泥土或砂浆土,通过注水泥浆或砂浆并搅拌,端阻得到提高。

25.4、本发明,施工中预制芯桩周围的水泥土或砂浆土是在芯桩置入后搅拌形成的,不存在普通复合桩施工的先形成水泥土桩、再植入芯桩而造成水泥土的外溢现象。

26.5、本发明,对于基坑底的复合桩,可采取基坑未开挖前施工,能满足基坑底复合桩桩顶的标高要求,减少基坑里施工作业时间,会降低基坑里施工的风险和费用。

27.6、本发明,具有施工工效高、成桩质量可控性好、施工无噪音、无振动、无泥浆排放,水泥浆或砂浆利用率高。

附图说明

28.图1是本发明双动力头螺旋钻机部分结构示意图。

29.图2是图1中a部放大图。

30.图3是图1中b-b俯视图。

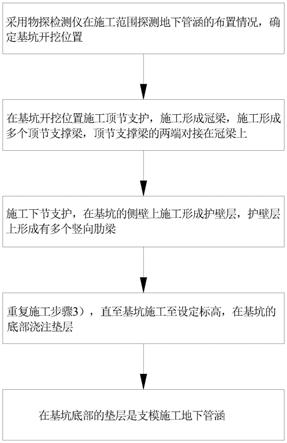

31.图4是本发明复合桩施工示意图。

具体实施方式

32.实施例1

33.如图1-图3所示,一种双动力头螺旋钻机,包括小动力头(1)、大动力头(2)、内钻具(3)、转换变径(4)、外钻具(5)、水泥浆管(6)、输浆管道(7)、水泥浆泵或砂浆泵(8)、出土器装置(9)、立柱上体(10)、旋转装置(11)、立柱下体(12)、动力头滑瓦(13)、小动力头提升滑轮组(14)和大动力头提升滑轮组(15)。

34.立柱上体(10)和立柱下体(12)通过旋转装置(11)连接在一体。立柱上体(10)和立柱下体(12)可通过旋转装置(11)在一定圆周角范围内相对旋转。

35.立柱上体(10)上设有主导轨ⅰ(10-1),立柱下体(12)上设有主导轨ⅱ(12-1),主导轨ⅰ(10-1)和主导轨ⅱ(12-1)活动连接。当在旋转钻孔时,主导轨ⅰ(10-1)和主导轨ⅱ(12-1)连成一条直线。当提升小动力头,需要置入预制芯桩(20)时,旋转立柱上体,主导轨ⅰ(10-1)和主导轨ⅱ(12-1)脱离。

36.小动力头(1)与大动力头(2)分别通过动力头滑瓦(13)与主导轨ⅰ(10-1)和主导轨ⅱ(12-1)滑动连接。小动力头提升滑轮组(14)安装在立柱上体(10)上端并通过钢丝绳与小动力头(1)连接。大动力头提升滑轮组(15)安装在立柱下体(12)上端并通过钢丝绳与大动力头(2)连接,大动力头(2)固定在大挂架(16)上。

37.小动力头(1)设置在大动力头(2)的上方,小动力头(1)的输出端与内钻具(3)上端连接。所述内钻具(3)由钻杆ⅰ(3-1)和钻尖(3-2)组成,钻杆ⅰ(3-1)和钻尖(3-2)外螺旋缠绕螺旋叶片(3-3)。

38.大动力头(2)的输出端通过转换变径(4)与外钻具(5)上端连接,所述外钻具(5)由钻杆ⅱ(5-1)和断续缠绕在钻杆ⅱ(5-1)上的搅拌叶片(5-2)组成。外钻具(5)钻杆ⅱ(5-1)外表面设有水泥浆管(6),水泥浆管(6)的上端与转换变径(4)的水泥浆出口相连,水泥浆管(6)的下端设置在外钻具(5)的底端处,并设有水泥浆管阀门。转换变径(4)的水泥浆进口通过输浆管道(7)与水泥浆泵或砂浆泵(8)相连,大动力头(2)主轴的上方设有出土器装置(9)。

39.内钻具(3)同轴心地贯穿大动力头(2)主轴内腔孔、转换变径(4)内腔孔及外钻具(5)钻杆ⅱ内腔孔。

40.作为优选,在本实施例中,外钻具(5)钻杆ⅱ内腔孔与内钻具(3)外缘成间隙配合。

41.作为优选,在本实施例中,所述旋转装置(11),包括上体端板(11-1)、回转支撑外体(11-2)、钢球(11-3)、回转支撑内体(11-4)、下体端板(11-5)和旋转器(11-6);回转支撑内体(11-4)带有内齿,上体端板(11-1)的上面与立柱上体(10)的主管ⅰ(10-2)固定成一体,下面通过螺栓与回转支撑外体(11-2)固定连接,下体端板(11-5)的下面与立柱下体(12)的主管ⅱ(12-2)固定成一体,其上面通过螺栓与回转支撑内体(11-4)固定连接,旋转器(11-6)安装在上体端板(11-1)上,旋转器(11-6)的输出端设有齿轮,旋转器(11-6)的齿轮与回转支撑内体(11-4)的内齿形成齿轮啮合副。回转支撑外体(11-2)、钢球(11-3)和回转支撑内体(11-4)构成单排球型回转支撑。立柱上体(10)的主管ⅰ(10-2)、单排球型回转支撑、立柱下体(12)的主管ⅱ(12-2)三者轴中心重合。

42.作为优选,旋转器(11-6)可为旋转油缸。

43.作为优选,外钻具(5)的底端还可以设有扩径体。

44.本发明的双动力头螺旋钻机立柱安装在机平台上,机平台下部可设行走装置,如步履式或履带式行走装置。机平台上可设置多台卷扬机、电控箱、操作室、立柱斜支撑、液压控制装置、立柱起落装置、机平台旋转装置、固定滑轮组及配重等,机平台相对行走装置可实现360

°

角旋转,立柱由立柱上体(10)、旋转装置(11)、立柱下体(12)等构成,立柱底端与机平台铰接,立柱下体(12)的主导轨ⅱ(12-1)下端部设有外钻具(5)导正用护筒,立柱斜支撑的上端与立柱下体(12)的上部、且在旋转装置(11)的下方处铰接,立柱斜支撑的下端与机平台铰接。动力头通过动力头滑瓦安装在立柱的主导轨上,并通过立柱顶端设置的滑轮组、利用机平台上卷扬机的收放绳来控制动力头沿立柱主导轨上下移动。立柱上也可以设置副导轨,主要用于提升动力头时动滑轮组上下移动的导正。如在立柱上体上设置一副小动力头提升用副导轨(17),与主导轨ⅰ(10-1)对称固定设置在立柱上体(10)的前后方。立柱下体(12)上设置一副小动力头提升用副导轨(17)及一副大动力头提升用副导轨(18),与主导轨ⅱ(12-1)均成对称固定设置在立柱下体(12)前后方,小动力头提升用副导轨(17)设置在大动力头提升用副导轨(18)的内档。立柱的上体与下体在相对旋转的一个极限位置时,立柱上体的主导轨及小动力头提升用副导轨分别与立柱下体的主导轨及小动力头提升用副导轨均成一直线状。通过两个卷扬机分别控制两个大小动力头沿主导轨上下移动,小动力头设在大动力头的上方,且在立柱上体、立柱下体的两个主导轨成一直线状时,两个大小

动力头的输出回转中心重合,大动力头输出轴为大中心孔径,可供小动力头用钻具穿过,立柱上体的长度大于小动力头的整体高度。

45.立柱上、下体相对旋转工作原理:在立柱上体、立柱下体的主导轨成一直线时,此时旋转器(11-6)处于可旋转角度的极限状态,供给旋转器(11-6)旋转动力,固定在立柱上体的旋转器(11-6)通过齿轮啮合副和单排球型回转支撑驱动立柱上体(10)相对立柱下体(12)旋转,旋转器(11-6)旋转至最大角,即立柱上体(10)旋转到最大位置,满足复合桩施工时预制芯桩植入所需的空间;反向供给旋转器(11-6)动力达最大反向旋转角,即可实现立柱上体(10)回转到原始位置,保证立柱上体(10)和立柱下体(12)的主导轨成一直线。

46.实施例2

47.一种复合桩施工方法,采用实施例1的双动力头螺旋钻机,施工方法如下:

48.1、平整场地、组装施工用双动力头螺旋钻机和配套设备,就位;

49.2、小动力头(1)与大动力头(2)的输出回转中心重合,小动力头(1)设置在大动力头(2)的上方,小动力头(1)的输出端与内钻具(3)上端连接,大动力头(2)的输出端通过转换变径(4)与外钻具(5)上端连接,内钻具(3)同轴心地贯穿大动力头(2)主轴内腔孔、转换变径(4)内腔孔及外钻具(5)钻杆ⅱ内腔孔,外钻具(5)钻杆ⅱ外表面设有搅拌叶片(5-2)和水泥浆管(6),水泥浆管(6)的上端与转换变径(4)的水泥浆出口相连,水泥浆管(6)的下端设置在外钻具(5)的底端处,并设有水泥浆管阀门,转换变径(4)的水泥浆进口通过输浆管道(7)与水泥浆泵或砂浆泵(8)相连,内钻具(3)的钻尖(3-2)对准桩位;如图4中(a)所示。

50.3、启动钻机控制装置,小动力头(1)和大动力头(2)旋转并向下钻进,小动力头(1)带动内钻具(3)做旋转排土钻进或部分排土钻进,旋转切削下来的土通过内钻具(3)的螺旋叶片(3-3)向上传输,直至大动力头(2)主轴上方的出土器装置(9)排放到孔外;大动力头(2)带动外钻具(5)做旋转扰土钻进,使扰动的土体间形成空隙;小动力头(1)的排土钻进和大动力头(2)的扰土钻进至桩孔设计标深止,通过控制装置控制内钻具(3)和外钻具(5)停止转动和下移。

51.作为优选,在本实施例中,小动力头(1)的排土钻进和大动力头(2)的扰土钻进至设计标深止后,启动水泥浆泵或砂浆泵(8),注入一定量的水泥浆或砂浆至外钻具(5)底端,并流入内钻具(3)底端,旋转的内钻具(3)搅拌孔底虚土与水泥浆或砂浆成水泥土或砂浆土,然后,通过控制装置控制内钻具(3)和外钻具(5)停止转动和下移,如图4中(b)所示。

52.4、提升小动力头(2)至立柱上体(10)顶端,内钻具(3)底端的钻尖(3-2)高于大动力头(2)上出土器装置(9)的顶高,然后启动旋转装置(11)驱动立柱上体(10)旋转,立柱上体(10)带动小动力头(1)和内钻具(3)一起旋转,移开外钻具(5)芯管内腔孔位,如图4中(c)和(d)所示。

53.5、通过吊机将预制芯桩(20)置入外钻具(5)钻杆ⅱ内腔里至孔底,再次启动旋转装置(11)驱动立柱上体(10)带动小动力头(2)、内钻具(3)复位旋转,使内钻具(3)与外钻具(5)旋转中心再次重合,并向下释放小动力头(1)至内钻具(3)底端的钻尖(3-2)可靠地压在置入的预制芯桩(20)顶端止。

54.作为优选,在本实施例中,首先,利用内涨吊装器(21)涨紧预制芯桩(20)内孔腔,然后通过吊机将预制芯桩(20)置入外钻具(5)钻杆ⅱ内腔里至孔底。然后,松开内涨吊装器(21)并将其上提出来且移开外钻具(5)钻杆ⅱ内腔孔位,再次启动旋转装置(11)驱动立柱

上体(10)带动小动力头(2)、内钻具(3)复位旋转,使内钻具(3)与外钻具(5)旋转中心再次重合,并向下释放小动力头(1)至内钻具(3)底端的钻尖(3-2)可靠地压在置入的预制芯桩(20)顶端止,如图4中(d)和(e)所示。

55.6、启动水泥浆泵或砂浆泵(8),同时启动大动力头(2)旋转,带动外钻具(5)转动,水泥浆或砂浆通过输浆管道(7)、转换变径(4)和水泥浆管(6)打开底端阀门,压入扰动的土里,外钻具(5)旋转并上下移动将水泥浆或砂浆和被外钻具(5)扰动的土搅拌形成均匀的水泥土或砂浆土,随着外钻具(5)的旋转和慢慢上提,水泥土或砂浆土包裹在预制芯桩(20)周围;直至置入的预制芯桩(20)顶止,完成一根复合桩的施工,如图4中(f)、(g)、(h)、(i)所示。

56.7、提升小动力头(1)和大动力头(2),移动钻机到下一根桩位,施工下一根复合桩。

57.作为优选,在成桩施工中,所述小动力头(1)和大动力头(2)的旋转方向可相同,也可相反。

58.作为优选,对于外钻具(5)底部设有扩径体的双动力头螺旋钻机,步骤3)-步骤5)施工过程中,外钻具(5)底部的扩径体处于关闭状态;步骤6)中,随着外钻具(5)的旋转和慢慢上提过程中,扩径体在部分桩段处于打开状态,进行扩径工作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。