1.本发明涉及锂电池技术领域,具体涉及一种负极片及其制备方法和锂电池。

背景技术:

2.随着可持续发展战略的逐步推进,国家愈来愈重视新能源的开发。锂离子电池作为目前车载动力电池的主流发展方向,已进入一个高水平的发展台阶。随着目前各种车载环境的现状,对于锂电池本身的性能要求也越来越高,譬如针对出租运营行业需求快充更佳的锂电池;对于旅游行业需求续航能力更为持久的锂电池;对于众多家庭来说,循环寿命更长的锂电池需求越来越明显。基于目前现状,开发一种延长锂电池循环寿命的方法就显得极为重要。

3.通过对锂电池负极片进行补锂的方法,能够提升锂电池的循环寿命。目前针对锂电池补锂的方法包括但不限于材料包覆锂层和极片全面补锂,其补锂率较低且制备过程较为复杂,锂用量大,且很大部分的补锂无法有效利用,导致锂资源的浪费。因此,有必要开发一种能够降低锂用量的同时保证提高锂电池长期循环性能的负极片及其制备方法和锂电池。

技术实现要素:

4.因此,本发明要解决的技术问题在于克服现有技术中的补锂所用锂资源浪费,补锂效率低的缺陷,从而提供一种负极片及其制备方法和锂电池。

5.为此,本发明提供了一种负极片,包括:

6.基片,所述基片包括集流体和结合在集流体上的负极活性材料;

7.设置于基片正面的第一锂带;

8.设置于基片背面的第二锂带;

9.所述第一锂带和第二锂带交错设置;相邻的第一锂带和相邻的第二锂带分别间隔设置。

10.本发明中“交错”可以是完全交错,也可以是部分交错,但不包括完全对齐的情况,对于“完全交错”是指在第一锂带的位置上,基片背面没有附着第二锂带,即第一锂带与两条第二锂带的中间区域对齐,如图1所示;对于“部分交错”是指第一锂带与第二锂带部分交错,部分对齐,“完全对齐”指的是第一锂带与第二锂带相对齐。

[0011]“间隔设置”是指相邻的第一锂带之间存在间隙,以及相邻的第二锂带之间存在间隙。

[0012]

进一步地,相邻的两条第一锂带的间距c1与第一锂带的宽度b1满足如下关系式:c1=0.4

×

b1~1.5

×

b1;相邻的两条第二锂带的间距c2与第二锂带的宽度b2满足如下关系式:c2=0.4

×

b2~1.5

×

b2。

[0013]

在某些优选的实施方式中,c1=0.8

×

b1~1.2

×

b1,更优选地,c1=b1。

[0014]

在某些优选的实施方式中,c2=0.8

×

b2~1.2

×

b2,更优选地,c2=b2。

[0015]

进一步地,第一锂带的中线与相邻的两条第二锂带的中线的距离分别为d1与d2,d1=0.5

×

d2~2

×

d2;优选地,d1=0.8

×

d2~1.25

×

d2;优选地,d1=d2。

[0016]

其中,d1 d2=b2 c2。

[0017]

当d1=d2时,所述第一锂带与基片背面的锂带间隙相对齐,所述第二锂带与基片正面的锂带间隙相对齐。

[0018]

进一步地,按照重量份数计,所述负极活性材料包括94-98份的碳材料、0.5-1.5份的导电剂、1-2份的粘结剂、0.5-1.5份的增稠剂和0.5-1.5份的含锂添加剂。

[0019]

所述碳材料选自石墨、钛酸锂、中间相炭微球、硅碳复合材料和氧化亚硅中的至少一种;和/或,所述导电剂选自炭黑、碳纳米管和石墨烯中的至少一种;所述含锂添加剂选自醋酸锂、硫代硫酸锂、苯代锂盐、烷基硫酸锂和纤维素锂中的至少一种;和/或,所述增稠剂选自羧甲基纤维素钠、羟乙基纤维素和羟丙基甲基纤维素中的至少一种,和/或,所述粘结剂选自聚偏氟乙烯、羧甲基纤维素钠、丁苯橡胶、聚四氟乙烯、聚丙烯、聚丙烯腈、苯乙烯丁二烯橡胶和聚丁二烯中的至少一种。其中,石墨可以来源于针状焦、石油焦等。

[0020]

其中,苯代锂盐可以但不局限于苯甲基锂、三苯甲基锂等。

[0021]

纤维素锂可以但不局限于羧甲基纤维素锂、羟乙基纤维素锂等。

[0022]

本发明还提供了一种负极片的制备方法,包括如下步骤:

[0023]

将第一锂带和第二锂带分别设置于基片正面和背面,使得第一锂带和第二锂带交错设置,相邻的第一锂带和相邻的第二锂带分别间隔设置,压合,制得负极片。

[0024]

本发明中,术语“交错间隔”是指所述第一锂带和第二锂带交错设置;相邻的第一锂带和相邻的第二锂带分别间隔设置。

[0025]

优选的,在压合前还包括第一次加热,第一次加热包括在42-48℃真空环境中静置2-4h,升温至62-68℃再静置3-5h,升温至82-88℃再静置9-11h。

[0026]

优选的,在压合之后还包括第二次加热,所述第二次加热包括在82-88℃的真空环境中静置3-5h。

[0027]

进一步地,所述压合为单次或多次辊压,优选地,多次辊压的间隔时间为1-2h。辊压的压力可以是0.1-3mpa。

[0028]

本发明还提供了一种锂电池,包括所述的负极片或者所述的制备方法制得的负极片。

[0029]

所述锂电池还包括正极片、电解液和隔膜,均采用锂电池领域常规的正极片、电解液和隔膜即可。其中正极片包括集流体和结合在集流体上的正极活性材料,所述正极活性材料选自磷酸铁锂、磷酸锰铁锂、镍锰酸锂材料、镍酸锂材料、钴酸锂材料、镍钴酸锂材料、镍锰钴酸锂材料中的至少一种。结合的工艺可以采用现有的涂布和冷压工艺。具体地,将正极活性物质、导电剂、粘结剂按照常规比例混合均匀并加入到溶剂中,制成正极浆料;将正极浆料均匀涂布在正极集流体铝箔上,烘干后冷压,再进行模切、分条,制成正极片。其中该正极浆料的固含量可以为70-75%,导电剂可以为常规导电剂,例如乙炔黑,粘结剂可以为常规粘结剂,例如丁苯橡胶或偏氟乙烯pvdf,溶剂可采用常规有机溶剂,例如n-甲基吡咯烷酮nmp。

[0030]

本发明的电极液可采用常规市售的锂离子电解液,也可采用现有常规材料自制,例如可采用包括溶剂、锂盐和添加剂的电解液,所述溶剂选自碳酸乙烯酯、碳酸二甲酯和碳

酸甲乙酯中的至少一种。所述锂盐选自六氟磷酸锂和/或四氟硼酸锂;所述添加剂选自碳酸亚乙烯酯、碳酸丙烯酯、硫酸乙烯酯和二氟磷酸锂中的至少一种。锂盐的摩尔浓度为0.8-1.5mol/l,可采用体积比为5-8:1-3:1-3的碳酸乙烯酯(ec)、碳酸二甲酯(dec)、碳酸甲乙酯(emc)的混合液为溶剂。添加剂的体积百分数可以为0.5-5%。本发明的可采用现有的传统隔膜,例如pe隔膜、pp隔膜、pp/pe复合薄膜,或者其他市售隔膜。

[0031]

本发明技术方案,具有如下优点:

[0032]

1.本发明提供的负极片,意外发现通过控制所述第一锂带和第二锂带交错设置;相邻的第一锂带和相邻的第二锂带分别间隔设置能够改变锂带和基片间的接触角,极大提高锂带在接触面的扩散速率,降低锂带用量,有效的降低锂资源的浪费,保证最大程度地将锂离子嵌入电极中,提高锂电池长期循环性能,而且降低电极本身的极片重量,提升整个锂电池的设计空间。

[0033]

2.本发明提供的负极片,通过控制c1=0.4

×

b1~1.5

×

b1;c2=0.4

×

b2~1.5

×

b2;更优选控制c1=0.8

×

b1~1.2

×

b1或者c2=0.8

×

b2~1.2

×

b2,能够更好地改善锂带的扩散速率,提高锂带的利用率,从而提高锂电池长期循环性能。

[0034]

3.本发明提供的负极片,通过控制d1=0.5

×

d2~2

×

d2,更优选控制d1=0.8

×

d2~1.25

×

d2,能够更好地改善锂带的扩散速率,提高锂带的利用率,从而提高锂电池长期循环性能。

[0035]

4.本发明提供的负极片的制备方法,将将第一锂带和第二锂带分别设置于基片正面和背面,使得第一锂带和第二锂带交错设置,相邻的第一锂带和相邻的第二锂带分别间隔设置,压合,制得负极片,制备方法简单,有效,经过压合前后的第一次加热和/或第二次加热使得锂金属充分扩散,进一步提高了锂电池长期循环性能。

附图说明

[0036]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0037]

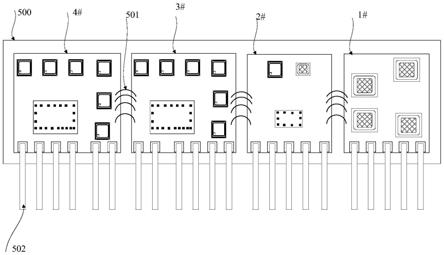

图1是本发明实施例1中第一锂带与第二锂带的位置关系;

[0038]

图2是实验例1中实施例1和对比例1制得的锂电池25℃下1c/1c下循环次数与容量保持率的关系曲线;其中实施例1为补锂,对比例1为未补锂;

[0039]

图3是实验例1中实施例1和对比例1制得的锂电池45℃下0.33c/1c下循环次数与容量保持率的关系曲线,其中实施例1为补锂,对比例1为未补锂;

[0040]

图4是实验例2中不同温度下的锂金属扩散曲线。

具体实施方式

[0041]

提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

[0042]

实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

[0043]

实施例1

[0044]

本实施例提供了一种负极片,如图1所示,包括基片,所述基片包括集流体和结合在集流体上的负极活性材料;还包括设置于基片正面的第一锂带和设置于基片背面的第二锂带;所述第一锂带和第二锂带交错设置,相邻的第一锂带间隔设置,相邻的第二锂带也间隔设置;第一锂带、第二锂带和基片长度均为100mm,第一锂带的宽度均为b1,第二锂带的宽度为b2,相邻的两个第一锂带的间距为c1,相邻的两个第二锂带之间的间距为c2,b1=b2=c1=c2=2.5mm。第一锂带的中线与左侧相邻的第二锂带的中线的距离为d1,与右侧相邻的第二锂带的中线距离为d2,d1=d2=2.5mm。每个基片的宽度55mm,每个基片上第一锂带和第二锂带均有10条,第一锂带和第二锂带的厚度均为40μm。

[0045]

上述负极片的制备方法包括如下步骤:

[0046]

(1)将负极活性物质石墨、导电剂炭黑、增稠剂羧甲基纤维素钠(cmc)、粘结剂丁苯橡胶(sbr)和补锂添加剂羧甲基纤维素锂按照质量比95.5:1:1.5:1:1加入溶剂水进行混合匀浆,得到负极浆料(固体物质含量为45%),将负极浆料按照单面面密度16mg/cm2匀浆涂覆在集流体铜箔两侧,铜箔厚度为6μm,在50℃烘箱中进行烘干,进行常温辊压制成基片。

[0047]

(2)将锂带按照上述要求设置于基片正面和背面,形成10条第一锂带和10条第二锂带,经第一次加热,压合,第二次加热,制得负极片。其中,第一次加热为在45℃真空环境中静置3h,升温至65℃再静置4h,升温至85℃再静置10h。压合为1次辊压,压力为0.3mpa。所述第二次加热包括在85℃的真空环境中静置4h。

[0048]

本实施例还提供了一种锂电池,其包括上述负极片,还包括正极片和电解液,其制备方法包括如下步骤:

[0049]

(1)正极片的制备:取正极活性材料(linicomno

2)

、导电剂炭黑、粘结剂聚偏氟乙烯pvdf按照质量比96:2.8:1.2混合,加入溶剂n-甲基-2-吡咯烷酮(nmp)进行混合匀浆,得到正极混合浆料(固体物质含量为72%),将正极浆料按照单面面密度20mg/cm2的面密度均匀涂覆在集流体铝箔上,铝箔厚度为12μm,在90℃烘箱中进行烘干,进行常温辊压、分切制成锂离子电池正极片。

[0050]

(2)电解液的制备:将碳酸乙烯酯、碳酸二甲酯和碳酸甲乙酯按照体积比为6:2:2进行混合得到混合溶剂,加入六氟磷酸锂进行溶解,得到浓度为1.35mol/l的六氟磷酸锂溶液,加入碳酸亚乙烯酯0.8vt%,二氟磷酸锂0.65vt%,硫酸乙烯酯dtd 0.45vt%,得到锂离子电池电解液。

[0051]

(3)将正极片、pe隔膜(购自恩捷公司,型号:sv13)、负极片按照层叠的方式组装得到电池极组,真空干燥箱中干燥,注入电解液,封口,即得。

[0052]

实施例2

[0053]

本实施例提供了一种负极片,如图1所示,包括基片,所述基片包括集流体和结合在集流体上的负极活性材料;还包括设置于基片正面的第一锂带和设置于基片背面的第二锂带;所述第一锂带和第二锂带交错设置,相邻的第一锂带间隔设置,相邻的第二锂带也间隔设置;第一锂带的宽度均为b1,第二锂带的宽度为b2,相邻的两个第一锂带的间距为c1,

相邻的两个第二锂带之间的间距为c2,b1=b2=c1=c2=2.5mm;第一锂带的中线与相邻的两条第二锂带的中线的距离分别为d1与d2,d1=d2=2.5mm。基片宽度55mm,第一锂带、第二锂带和基片长度为100mm,每个基片上第一锂带和第二锂带均有10条,第一锂带和第二锂带的厚度均为40μm。

[0054]

上述负极片的制备方法包括如下步骤:

[0055]

(1)将负极活性物质石墨、导电剂炭黑、增稠剂羧甲基纤维素钠(cmc)、粘结剂丁苯橡胶(sbr)和补锂添加剂羧甲基纤维素锂按照质量比95.5:1:1.5:1:1加入溶剂水进行混合匀浆,得到负极浆料(固体物质含量为45%),将负极浆料按照单面面密度16mg/cm2匀浆涂覆在集流体铜箔两侧,铜箔厚度为6μm,在50℃烘箱中进行烘干,进行常温辊压制成基片。

[0056]

(2)将锂带按照上述要求设置于基片正面和背面,形成10条第一锂带和10条第二锂带,压合,制得负极片。压合为1次辊压,压力为0.3mpa。

[0057]

本实施例还提供了一种锂电池,其包括上述负极片,还包括正极片和电解液,其制备方法包括如下步骤:

[0058]

(1)正极片的制备:去正极活性材料(linicomno2)、导电剂炭黑、粘结剂聚偏氟乙烯pvdf按照质量比96:2.8:1.2混合,加入溶剂n-甲基-2-吡咯烷酮(nmp)进行混合匀浆,得到正极混合浆料(固体物质含量为72%),将正极浆料按照单面面密度20mg/cm2的面密度均匀涂覆在集流体铝箔上,铝箔厚度为12μm,在90℃烘箱中进行烘干,进行常温辊压、分切制成锂离子电池正极片。

[0059]

(2)电解液的制备:将碳酸乙烯酯、碳酸二甲酯和碳酸甲乙酯按照体积比为6:2:2进行混合得到混合溶剂,加入六氟磷酸锂进行溶解,得到浓度为1.35mol/l的六氟磷酸锂溶液,加入碳酸亚乙烯酯0.8vt%,二氟磷酸锂0.65vt%,硫酸乙烯酯dtd 0.45vt%,得到锂离子电池电解液。

[0060]

(3)将正极片、pe隔膜(购自恩捷公司,型号:sv13)、负极片按照层叠的方式组装得到电池极组,真空干燥箱中干燥,注入电解液,封口,即得。

[0061]

实施例3

[0062]

本实施例提供了一种负极片,如图1所示,包括基片,所述基片包括集流体和结合在集流体上的负极活性材料;还包括设置于基片正面的第一锂带和设置于基片背面的第二锂带;所述第一锂带和第二锂带交错设置,相邻的第一锂带间隔设置,相邻的第二锂带也间隔设置;第一锂带的宽度均为b1,第二锂带的宽度为b2,相邻的两个第一锂带的间距为c1,相邻的两个第二锂带之间的间距为c2,b1=b2=c1=c2=2.5mm;第一锂带的中线与相邻的两条第二锂带的中线的距离分别为d1与d2,d1=d2=2.5mm。基片宽度55mm,第一锂带、第二锂带和基片长度为100mm,每个基片上第一锂带和第二锂带均有10条,第一锂带和第二锂带的厚度均为40μm。

[0063]

上述负极片的制备方法包括如下步骤:

[0064]

(1)将负极活性物质石墨、导电剂炭黑、增稠剂羧甲基纤维素钠(cmc)、粘结剂丁苯橡胶(sbr)和补锂添加剂羧甲基纤维素锂按照质量比95.5:1:1.5:1:1加入溶剂水进行混合匀浆,得到负极浆料(固体物质含量为45%),将负极浆料按照单面面密度16mg/cm2匀浆涂覆在集流体铜箔两侧,铜箔厚度为6μm,在50℃烘箱中进行烘干,进行常温辊压制成基片。

[0065]

(2)将锂带按照上述要求设置于基片正面和背面,形成10条第一锂带和10条第二

锂带,经加热,压合,制得负极片。其中,加热为在45℃真空环境中静置3h,升温至65℃再静置4h,升温至85℃再静置10h。压合为1次辊压,压力为0.3mpa。

[0066]

本实施例还提供了一种锂电池,其包括上述负极片,还包括正极片和电解液,其制备方法包括如下步骤:

[0067]

(1)正极片的制备:去正极活性材料(linicomno2)、导电剂炭黑、粘结剂聚偏氟乙烯pvdf按照质量比96:2.8:1.2混合,加入溶剂n-甲基-2-吡咯烷酮(nmp)进行混合匀浆,得到正极混合浆料(固体物质含量为72%),将正极浆料按照单面面密度20mg/cm2的面密度均匀涂覆在集流体铝箔上,铝箔厚度为12μm,在90℃烘箱中进行烘干,进行常温辊压、分切制成锂离子电池正极片。电解液的制备:将碳酸乙烯酯、碳酸二甲酯和碳酸甲乙酯按照体积比为6:2:2进行混合得到混合溶剂,加入六氟磷酸锂进行溶解,得到浓度为1.35mol/l的六氟磷酸锂溶液,加入碳酸亚乙烯酯0.8vt%,二氟磷酸锂0.65vt%,硫酸乙烯酯dtd0.45vt%,得到锂离子电池电解液。

[0068]

(2)将正极片、pe隔膜(购自恩捷公司,型号:sv13)、负极片按照层叠的方式组装得到电池极组,真空干燥箱中干燥,注入电解液,封口,即得。

[0069]

实施例4

[0070]

本实施例提供了一种负极片及其制备方法,基本与实施例1相同,区别仅在于,b1=b2=2.5mm,c1=0.5b1=1.25mm,c2=0.5b2=1.25mm。

[0071]

本实施例还提供了一种锂电池,采用本实施例的负极片,其余组成和工艺同实施例1。

[0072]

实施例5

[0073]

本实施例提供了一种负极片及其制备方法,基本与实施例1相同,区别仅在于,b1=b2=2.5mm,c1=0.8b1=2mm,c2=0.8b2=2mm。

[0074]

本实施例还提供了一种锂电池,采用本实施例的负极片,其余组成和工艺同实施例1。

[0075]

实施例6

[0076]

本实施例提供了一种负极片及其制备方法,基本与实施例1相同,区别仅在于,b1=b2=2.5mm,c1=1.5b1=3.75mm,c2=1.5b2=3.75mm,每个基片上第一锂带和第二锂带各有8条,第一锂带和第二锂带的厚度均为50μm。

[0077]

本实施例还提供了一种锂电池,采用本实施例的负极片,其余组成和工艺同实施例1。

[0078]

实施例7

[0079]

本实施例提供了一种负极片及其制备方法,基本与实施例1相同,区别仅在于,b1=b2=2.5mm,c1=1.2b1=3mm,c2=1.2b2=3mm,每个基片上第一锂带和第二锂带各有9条,第一锂带和第二锂带的厚度均为45μm。

[0080]

本实施例还提供了一种锂电池,采用本实施例的负极片,其余组成和工艺同实施例1。

[0081]

实施例8

[0082]

本实施例提供了一种负极片及其制备方法,基本与实施例1相同,区别仅在于,d1=0.8

×

d2,具体的,d1=2.2mm,d2=2.8mm。

[0083]

本实施例还提供了一种锂电池,采用本实施例的负极片,其余组成和工艺同实施例1。

[0084]

实施例9

[0085]

本实施例提供了一种负极片及其制备方法,基本与实施例1相同,区别仅在于,d1=1.2

×

d2,具体的,d1=2.7mm,d2=2.3mm。

[0086]

本实施例还提供了一种锂电池,采用本实施例的负极片,其余组成和工艺同实施例1。

[0087]

实施例10

[0088]

本实施例提供了一种负极片及其制备方法,基本与实施例1相同,区别仅在于,负极片的原料比例不同,本实施例的负极浆料中,负极活性物质石墨、导电剂炭黑、增稠剂羧甲基纤维素钠(cmc)、粘结剂丁苯橡胶(sbr)和补锂添加剂羧甲基纤维素锂按照质量比95.5:1:1.5:1:5。

[0089]

本实施例还提供了一种锂电池,采用本实施例的负极片,其余组成和工艺同实施例1。

[0090]

实施例11

[0091]

本实施例提供了一种负极片,如图1所示,包括基片3,所述基片包括集流体和结合在集流体上的负极活性材料;还包括设置于基片正面的第一锂带1和设置于基片背面的第二锂带2;所述第一锂带和第二锂带交错设置,相邻的第一锂带间隔设置,相邻的第二锂带也间隔设置;第一锂带、第二锂带和基片长度均为100mm,第一锂带的宽度均为b1,第二锂带的宽度为b2,相邻的两个第一锂带的间距为c1,相邻的两个第二锂带之间的间距为c2,b1=b2=c1=c2=2.5mm;第一锂带的中线与相邻的两条第二锂带的中线的距离分别为d1与d2,d1=d2=2.5mm。每个基片的宽度55mm,每个基片上第一锂带和第二锂带均有10条,第一锂带和第二锂带的厚度均为40μm。

[0092]

上述负极片的制备方法包括如下步骤:

[0093]

(1)将负极活性物质石墨、导电剂炭黑、增稠剂羟乙基纤维素、粘结剂聚四氟乙烯和补锂添加剂十二烷基硫酸锂按照质量比95.5:1:1.5:1:1加入溶剂水进行混合匀浆,得到负极浆料(固体物质含量为45%),将负极浆料按照单面面密度16mg/cm2匀浆涂覆在集流体铜箔两侧,铜箔厚度为6μm,在50℃烘箱中进行烘干,进行常温辊压制成基片。

[0094]

(2)将锂带按照上述要求设置于基片正面和背面,形成10条第一锂带和10条第二锂带,经第一次加热,压合,第二次加热,制得负极片。其中,第一次加热为在42℃真空环境中静置3h,升温至68℃再静置4h,升温至82℃再静置11h。压合为1次辊压,压力为0.3mpa。所述第二次加热包括在88℃的真空环境中静置3h。

[0095]

本实施例还提供了一种锂电池,其包括上述负极片,还包括正极片和电解液,其制备方法包括如下步骤:

[0096]

(1)正极片的制备:取正极活性材料(lifepo4)、导电剂乙炔黑、粘结剂聚偏氟乙烯pvdf按照质量比96:2.8:1.2混合,加入溶剂n-甲基-2-吡咯烷酮(nmp)进行混合匀浆,得到正极混合浆料(固体物质含量为72%),将正极浆料按照单面面密度20mg/cm2的面密度均匀涂覆在集流体铝箔上,铝箔厚度为12μm,在90℃烘箱中进行烘干,进行常温辊压、分切制成锂离子电池正极片。

[0097]

(2)电解液的制备:将碳酸乙烯酯、碳酸二甲酯和碳酸甲乙酯按照体积比为6:2:2进行混合得到混合溶剂,加入六氟磷酸锂进行溶解,得到浓度为1.35mol/l的六氟磷酸锂溶液,加入碳酸亚乙烯酯0.8vt%,二氟磷酸锂0.65vt%,硫酸乙烯酯dtd 0.45vt%,得到锂离子电池电解液。

[0098]

(3)将正极片、pe隔膜(购自恩捷公司,型号:sv13)、负极片按照层叠的方式组装得到电池极组,真空干燥箱中干燥,注入电解液,封口,即得。

[0099]

对比例1

[0100]

本对比例提供了一种负极片,该负极片与实施例1区别仅在于无锂带,该负极片包括基片,所述基片包括集流体和结合在集流体上的负极活性材料;制法为将负极活性物质石墨、导电剂炭黑、增稠剂羧甲基纤维素钠(cmc)、粘结剂丁苯橡胶(sbr)和补锂添加剂羧甲基纤维素锂按照质量比95.5:1:1.5:1:1加入溶剂水进行混合匀浆,得到负极浆料(固体物质含量为45%),将负极浆料按照单面面密度16mg/cm2匀浆涂覆在集流体铜箔两侧,铜箔厚度为6μm,在50℃烘箱中进行烘干,进行常温辊压制成基片。

[0101]

本对比例还提供了一种锂电池,采用本对比例的负极片,其余组成和工艺同实施例1。

[0102]

对比例2

[0103]

本对比例提供了一种负极片及其制备方法,基本与实施例1相同,区别仅在于,c1=c2=0,锂带全覆盖于基片的正面和背面,基片宽度55mm,正面和背面各具有22条锂带。

[0104]

本对比例还提供了一种锂电池,采用本对比例的负极片,其余组成和工艺同实施例2。

[0105]

对比例3

[0106]

本对比例提供了一种负极片及其制备方法,基本与实施例1相同,区别仅在于,每条第一锂带与每条第二锂带相对齐,第一锂带和第二锂带分别间隔设置于基片的正面和背面,b1=b2=c1=c2=2.5mm;d1=d2=5mm;基片宽度55mm,每个基片上第一锂带和第二锂带各有10条,第一锂带和第二锂带的厚度均为40μm。

[0107]

本对比例还提供了一种锂电池,采用本对比例的负极片,其余组成和工艺同实施例2。

[0108]

对比例4

[0109]

本对比例提供了一种负极片及其制备方法,基本与实施例1相同,区别仅在于,c1=c2=0,锂带全覆盖于基片的正面和背面,基片宽度55mm,正面和背面各具有22条锂带,第一锂带和第二锂带的厚度均为20μm。

[0110]

本对比例还提供了一种锂电池,采用本对比例的负极片,其余组成和工艺同实施例2。

[0111]

实验例1

[0112]

取各组实施例和对比例制得的锂电池,用蓝电测试系统和普林斯顿电化学工作站测试电化学性能,在25℃下,充电倍率和放电倍率均为1c下循环1000周的容量保持率(%),充放电电压范围为2.5-4.3v;以及在45℃下,充电倍率为0.33c,放电倍率为1c下循环1000周的容量保持率(%),充放电电压范围为2.5-4.3v,结果见下表所示。

[0113]

表1锂电池的循环性能测试结果

[0114][0115]

由上述结果可知,各实施例和对比例1相比,说明补锂后能够提升循环容量保持率,提高长期循环性能;各实施例和对比例2容量保持率基本持平,其中各实施例所用锂带量明显低于对比例2(降低率为30-55%),各实施例和对比例3相比容量保持率有提升,说明采用交错间隔的补锂方式能够有效的提高锂离子的扩散效果,从而最大程度进行锂的分散嵌入,各实施例与对比例4相比,锂带量基本相同,但是容量保持率明显提升;实施例1同实施例2和实施例3相比发现,补锂后进行加热有助于循环保持率的提升,这是因为温度升高有利于锂离子在基片中的扩散,从而提高补锂效率。

[0116]

实验例2

[0117]

综合不同温度和时间对锂金属扩散的影响关系

[0118]

称取补锂前的基片,裁成10cm长的样品段,进行称重,取误差值≤5%的20个样品重量的平均值作为补锂前的对比质量t1;将所制成的补锂基片(按照实施例1负极片的制备方法中的步骤(1)制得)裁剪成长10cm的样品段,在真空手套箱中将表面未嵌入的锂带进行清扫,称重取误差值≤5%的20个样品重量的平均值t2,锂金属扩散质量t=t

2-t1。

[0119]

选取扩散时间1h、2h、3h、4h、6h、8h、10h、12h,扩散温度25℃、45℃、65℃、85℃、95℃(这里只做到95℃是因为生产过程中负极烘烤温度不可超过95℃,否则会破坏粘结剂分子结构)进行不同温度和时间对锂金属扩散影响的横向试验对比,结果见图4所示,从图中

可以看出,随着时间延长和温度提升,扩散效果有提高,在25℃、45℃和65℃温度下,扩散时间在4-6h扩散基本已经达到最大值,85℃和95℃扩散效果基本持平,扩散时间在10h左右已经达到最大值,综合上述结果,可采用梯度升温的方式提升补锂的效果,即先在42-48℃真空环境中静置2-4h,升温至62-68℃再静置3-5h,升温至82-88℃再静置9-11h。

[0120]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。