1.本发明涉及窑炉烟气成分检测技术领域,尤其涉及一种窑炉烟气成分的在线测定方法及系统。

背景技术:

2.目前,在窑炉的使用过程中,针对窑炉所排放的烟气需要符合国家烟气排放的标准,在现有阶段,窑炉燃烧后的烟气中含有二氧化硫含量、二氧化碳含量等成分,对烟气成分的浓度进行测定是窑炉及其脱硫系统运行、诊断和优化的基础,并包含烟尘浓度、烟气湿度以及压力等参数。

3.由于窑炉的烟道具有较大的尺寸,烟气成分在烟道中的浓度分布不仅存在空间不均匀性;而且对于窑炉烟气的测定还存在时间不均匀性的缺陷,有限几个位置的烟气成分浓度难以满足窑炉的优化运行控制,并且无法结合实际运行状况对窑炉实现在线实时测定排放的烟气成分,由此导致对烟气成分的测定结果存在较大误差,无法满足精准的在线连续测定需求。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种窑炉烟气成分的在线测定方法及系统,解决了目前窑炉烟气成分无法在线实时测定以及烟气采样浓度不均匀影响测定结果的技术问题,达到了结合窑炉实际运行状况在线测定烟气成分的目的,并将多组测定数据汇总取平均值后并与标准值进行比对生成最终测定数据,根据测定需求在线快速响应,不仅能够提高烟气成分测定数据的精准性,同时还能够提高在线测定迅速反应需求。

5.为解决上述技术问题,本发明提供了一种技术方案:窑炉烟气成分的在线测定方法,包括设置在窑炉烟道内的采样单元,以及用于对采样烟气进行烟气成分测定的设备,该方法包括以下过程:

6.获取所述采样单元的各个节点采样信息,各个节点采样信息包括设置于所述烟道中各均布位置下特定时间的至少一次烟气样品采样值;

7.获取所述烟气成分测定的设备对各个节点采样测定信息的最终成分结果值;

8.获取上述的最终成分结果值并根据采样所处的时间段对各项烟气成分测定结果值进行汇总;

9.根据所述各项烟气成分测定结果汇总信息生成具体分析比对结果,调取存储的预设标准值并与所述汇总信息进行单独比对,比对烟气中各项成分含量以及烟气湿度、压力是否超出预定阈值;

10.显示生成的最终烟气成分测定数据。

11.进一步地,所述特定时间为每间隔5-10min进行烟气采样一次,所述至少一次烟气样品采样值为包含烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力。

12.进一步地,所述采样单元包括设置在所述烟道中的测点位以及设置在烟道上的测

孔。

13.进一步地,所述测点位选择在所述烟道的垂直段,所述测点位距所述烟道中弯头、接头、阀门和其他变径管的下游方向大于其3-6倍直径处,或距上述部位的上游方向大于三倍直径处;

14.所述测孔设置在选定的测点位上,在孔口接上直径dn为75

㎜

,长度为30

㎜

的短管,并在短管的末端装有丝堵。

15.进一步地,所述测点位包括位于所述烟道中该位置上的烟气采样探头以及各项传感器。

16.进一步地,所述测位点根据烟道的截面形状分为圆形断面烟道以及矩形断面烟道;

17.所述圆形断面烟道为将烟道断面划分为适当数量的等面积同心圆环,各测点位均在同心圆环的等面积中心线上;

18.所述矩形断面烟道为按断面尺寸分成若干等面积小矩形块,测点位设置在等面积小矩形块的中心,单个小矩形块的面积小于0.1

㎡

。

19.进一步地,所述最终烟气成分测定数据采用柱形图、波形图或表格形式显示,并在测定数据中包含烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力各项数值;

20.所述最终烟气成分测定数据为烟气成分在单次测定过程中的各个测点位所构成数值的平均值,每个单次烟气成分测定时间为5-10min。

21.本发明还提供了另一种技术方案:窑炉烟气成分的在线检测系统,包括:

22.采样单元,所述采样单元用于获取所述采样单元的各个节点采样信息,各个节点采样信息包括设置于所述烟道中各均布位置下特定时间的至少一次烟气样品采样值,所述特定时间为每间隔5-10min进行烟气采样一次,所述至少一次烟气样品采样值为包含烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力;

23.获取单元,所述获取单元用于获取所述烟气成分测定的设备对各个节点采样测定信息的最终成分结果值;

24.汇总单元,所述汇总单元用于获取上述的最终成分结果值并根据采样所处的时间段对各项烟气成分测定结果值进行汇总;

25.对比单元,所述对比单元用于根据所述各项烟气成分测定结果汇总信息生成具体分析比对结果,调取存储的预设标准值并与所述汇总信息进行单独比对,比对烟气中各项成分含量以及烟气湿度、压力是否超出预定阈值;

26.数据显示单元,所述数据显示单元用于显示生成的最终烟气成分测定数据。

27.进一步地,该系统还包括存储单元,所述存储单元用于对最终烟气成分测定数据发送至云端存储并生成时间戳,端存储每间隔20-30min与上述最终烟气成分测定数据进行同步。

28.进一步地,该系统还包括终端单元,所述终端单元用于终端设备通过权限设置并访问云端储存中的每个时间戳下的最终烟气成分测定数据,根据时间戳选定所需要查看的数据信息以及预警信息,终端设备包括移动终端设备和pc终端设备。

29.借由上述技术方案,本发明提供了一种窑炉烟气成分的在线测定方法及系统,至少具备以下有益效果:

30.1、本发明基于窑炉烟气成分实现在线实时测定,并根据所测定的烟气成分数据满足窑炉的优化运行控制,因此达到了结合窑炉实际运行状况在线测定烟气成分的目的,并将多组测定数据汇总取平均值后并与标准值进行比对生成最终测定数据,并根据测定需求在线快速响应,不仅能够提高烟气成分测定数据的精准性,同时还能够提高在线测定迅速反应需求。

31.2、本发明采用在烟道中设置测点位以及测孔,多个测点位的合理分布能够满足对烟气多样性多点采样的需求,并结合实际情况增减相应的测点位,解决烟道中烟气成分浓度分布不均匀的问题,可对不同位置的烟气多点采样,并结合运算快速计算出平均值,因此提高了对烟气浓度采样的标准需求,而且在测定时间上得以统一并在一定时间段内自动测定,从而提高了对于烟气成分测定的准确性。

32.3、本发明对测定数据采用柱形图、波形图或表格形式显示,可同时显示窑炉烟气中五组分烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力的检测值,各项数值的查看简单直观,也可实时确认多成分的浓度变化,操作人员可通过按键切换显示校正、换算浓度设定画面的转换或报警信息,提高工作效率。

附图说明

33.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

34.图1为本发明实施例一窑炉烟气成分的在线测定方法的流程框图;

35.图2为本发明实施例一窑炉烟气成分的在线检测系统的原理框图;

36.图3为本发明实施例二窑炉烟气成分的在线测定方法的流程框图;

37.图4为本发明实施例二窑炉烟气成分的在线检测系统的原理框图;

38.图5为本发明实施例三窑炉烟气成分的在线测定方法的流程框图;

39.图6为本发明实施例三窑炉烟气成分的在线检测系统的原理框图;

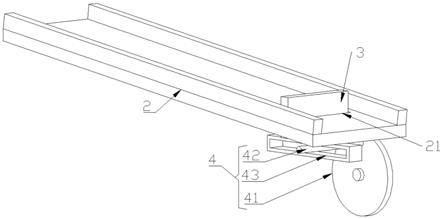

40.图7为本发明测点位在圆形断面烟道中的分布示意图;

41.图8为本发明测点位在矩形断面烟道中的分布示意图。

42.图中:101、采样单元;102、获取单元;103、汇总单元;104、对比单元;105、数据显示单元;106、存储单元;107、终端单元。

具体实施方式

43.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。借此对本技术如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

44.本领域普通技术人员可以理解实现上述实施例方法中的全部或部分步骤是可以通过程序来指令相关的硬件来完成,因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

45.实施例一

46.请参照图1-2,示出了根据本发明实施例一的窑炉烟气成分的在线测定方法的流程框图以及系统原理图。

47.本实施例的窑炉烟气成分的在线测定方法,包括设置在窑炉烟道内的采样单元,以及用于对采样烟气进行烟气成分测定的设备,该方法包括以下过程:

48.s1、获取采样单元的各个节点采样信息,各个节点采样信息包括设置于烟道中各均布位置下特定时间的至少一次烟气样品采样值,特定时间为每间隔5-10min进行烟气采样一次,至少一次烟气样品采样值为包含烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力。

49.采样单元包括设置在烟道中的测点位以及设置在烟道上的测孔,测点位选择在烟道的垂直段,测点位距烟道中弯头、接头、阀门和其他变径管的下游方向大于其3-6倍直径处。

50.或距上述部位的上游方向大于三倍直径处,测孔设置在选定的测点位上,在孔口接上直径dn为75

㎜

,长度为30

㎜

的短管,并在短管的末端装有丝堵。

51.测点位包括位于烟道中该位置上的烟气采样探头以及各项传感器,测位点根据烟道的截面形状分为圆形断面烟道以及矩形断面烟道。

52.请参阅图7,圆形断面烟道为将烟道断面划分为适当数量的等面积同心圆环,各测点位均在同心圆环的等面积中心线上,所分的等面积圆环数由管道直径大小而定。

53.圆形断面烟道分环及测点位按下表确定。

54.烟道断面直径d/mm环数测点位数小于20013200-4001-23-5400-6002-35-7600-8003-47-9800以上4-59-11

55.测点位距烟道内壁的距离按下表确定。

[0056][0057]

请参阅图8,矩形断面烟道为按断面尺寸分成若干等面积小矩形块,测点位设置在等面积小矩形块的中心,单个小矩形块的面积小于0.1

㎡

。

[0058]

s2、获取烟气成分测定的设备对各个节点采样测定信息的最终成分结果值,烟气成分测定的设备采用质谱仪作为在线成分测定设备,质谱仪同时对两个采样点进行分析,两采样点双流路切换分析,每个点的分析时间小于10s,两个采样点分别为烟道的中部以及排烟端。

[0059]

质谱仪可快速响应,实时监测烟道气中成分变化,同时还能测定一氧化碳、氧气、硫化氢、一氧化氮、二氧化氮等成分的含量,以便快速反映工艺状况、指导工艺生产,烟气中湿度以及压力测量选用瑞士rotronic公司的高温湿度计进行测量,自带温度计算;

[0060]

s3、获取上述的最终成分结果值并根据采样所处的时间段对各项烟气成分测定结果值进行汇总,对获取的汇总信息预先进行本地存储,并根据各项汇总信息逐一分出类别,对各类别信息加订标记戳,并对标记戳下的各项数据信息计算获取平均值;

[0061]

s4、根据各项烟气成分测定结果汇总信息生成具体分析比对结果,调取存储的预设标准值并与汇总信息进行单独比对,比对烟气中各项成分含量以及烟气湿度、压力是否超出预定阈值,若比对结果超出设定阈值则发出预警信息并生成超出标准值的单项历史记录,若比对结果未超出设定阈值则将结果传输至下一单元;

[0062]

s5、显示生成的最终烟气成分测定数据,测定数据采用柱形图、波形图或表格形式显示,并在测定数据中包含烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力各项数值,测定数据为烟气成分在单次测定过程中的各个测点位所构成数值的平均值,每个

单次烟气成分测定时间为5-10min。

[0063]

窑炉烟气成分的在线检测系统,其特征在于,包括:

[0064]

采样单元101,采样单元101用于获取采样单元的各个节点采样信息,各个节点采样信息包括设置于烟道中各均布位置下特定时间的至少一次烟气样品采样值,特定时间为每间隔5-10min进行烟气采样一次,至少一次烟气样品采样值为包含烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力;

[0065]

获取单元102,获取单元102用于获取烟气成分测定的设备对各个节点采样测定信息的最终成分结果值,烟气成分测定的设备采用质谱仪作为在线成分测定设备,质谱仪同时对两个采样点进行分析,两采样点双流路切换分析,每个点的分析时间小于10s,两个采样点分别为烟道的中部以及排烟端;

[0066]

质谱仪可快速响应,实时监测烟道气中成分变化,以便快速反映工艺状况、指导工艺生产,烟气中湿度以及压力测量选用瑞士rotronic公司的高温湿度计进行测量,自带温度计算。

[0067]

汇总单元103,汇总单元103用于获取上述的最终成分结果值并根据采样所处的时间段对各项烟气成分测定结果值进行汇总,对获取的汇总信息预先进行本地存储,并根据各项汇总信息逐一分出类别,对各类别信息加订标记戳,并对标记戳下的各项数据信息计算获取平均值;

[0068]

对比单元104,对比单元104用于根据各项烟气成分测定结果汇总信息生成具体分析比对结果,调取存储的预设标准值并与汇总信息进行单独比对,比对烟气中各项成分含量以及烟气湿度、压力是否超出预定阈值,若比对结果超出设定阈值则发出预警信息并生成超出标准值的单项历史记录,若比对结果未超出设定阈值则将结果传输至下一单元;

[0069]

数据显示单元105,数据显示单元105用于显示生成的最终烟气成分测定数据,测定数据采用柱形图、波形图或表格形式显示,并在测定数据中包含烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力各项数值,测定数据为烟气成分在单次测定过程中的各个测点位所构成数值的平均值,每个单次烟气成分测定时间为5-10min。

[0070]

实施例二

[0071]

请参照图3-4,示出了根据本发明实施例二的窑炉烟气成分的在线测定方法的流程框图以及系统原理图。

[0072]

本实施例的窑炉烟气成分的在线测定方法,包括设置在窑炉烟道内的采样单元,以及用于对采样烟气进行烟气成分测定的设备,该方法包括以下过程:

[0073]

s1、获取采样单元的各个节点采样信息,各个节点采样信息包括设置于烟道中各均布位置下特定时间的至少一次烟气样品采样值,特定时间为每间隔5-10min进行烟气采样一次,至少一次烟气样品采样值为包含烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力。

[0074]

s2、获取烟气成分测定的设备对各个节点采样测定信息的最终成分结果值,烟气成分测定的设备采用质谱仪作为在线成分测定设备,质谱仪同时对两个采样点进行分析,两采样点双流路切换分析,每个点的分析时间小于10s,两个采样点分别为烟道的中部以及排烟端。

[0075]

质谱仪可快速响应,实时监测烟道气中成分变化,以便快速反映工艺状况、指导工

艺生产,烟气中湿度以及压力测量选用瑞士rotronic公司的高温湿度计进行测量,自带温度计算;

[0076]

s3、获取上述的最终成分结果值并根据采样所处的时间段对各项烟气成分测定结果值进行汇总,对获取的汇总信息预先进行本地存储,并根据各项汇总信息逐一分出类别,对各类别信息加订标记戳,并对标记戳下的各项数据信息计算获取平均值;

[0077]

s4、根据各项烟气成分测定结果汇总信息生成具体分析比对结果,调取存储的预设标准值并与汇总信息进行单独比对,比对烟气中各项成分含量以及烟气湿度、压力是否超出预定阈值,若比对结果超出设定阈值则发出预警信息并生成超出标准值的单项历史记录,若比对结果未超出设定阈值则将结果传输至下一单元;

[0078]

s5、显示生成的最终烟气成分测定数据,测定数据采用柱形图、波形图或表格形式显示,并在测定数据中包含烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力各项数值,测定数据为烟气成分在单次测定过程中的各个测点位所构成数值的平均值,每个单次烟气成分测定时间为5-10min;

[0079]

s6、对最终烟气成分测定数据发送至云端存储并生成时间戳,端存储每间隔20-30min与上述最终烟气成分测定数据进行同步。

[0080]

窑炉烟气成分的在线检测系统,其特征在于,包括:

[0081]

采样单元101,采样单元101用于获取采样单元的各个节点采样信息,各个节点采样信息包括设置于烟道中各均布位置下特定时间的至少一次烟气样品采样值,特定时间为每间隔5-10min进行烟气采样一次,至少一次烟气样品采样值为包含烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力;

[0082]

获取单元102,获取单元102用于获取烟气成分测定的设备对各个节点采样测定信息的最终成分结果值,烟气成分测定的设备采用质谱仪作为在线成分测定设备,质谱仪同时对两个采样点进行分析,两采样点双流路切换分析,每个点的分析时间小于10s,两个采样点分别为烟道的中部以及排烟端;

[0083]

质谱仪可快速响应,实时监测烟道气中成分变化,以便快速反映工艺状况、指导工艺生产,烟气中湿度以及压力测量选用瑞士rotronic公司的高温湿度计进行测量,自带温度计算。

[0084]

汇总单元103,汇总单元103用于获取上述的最终成分结果值并根据采样所处的时间段对各项烟气成分测定结果值进行汇总,对获取的汇总信息预先进行本地存储,并根据各项汇总信息逐一分出类别,对各类别信息加订标记戳,并对标记戳下的各项数据信息计算获取平均值;

[0085]

对比单元104,对比单元104用于根据各项烟气成分测定结果汇总信息生成具体分析比对结果,调取存储的预设标准值并与汇总信息进行单独比对,比对烟气中各项成分含量以及烟气湿度、压力是否超出预定阈值,若比对结果超出设定阈值则发出预警信息并生成超出标准值的单项历史记录,若比对结果未超出设定阈值则将结果传输至下一单元;

[0086]

数据显示单元105,数据显示单元105用于显示生成的最终烟气成分测定数据,测定数据采用柱形图、波形图或表格形式显示,并在测定数据中包含烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力各项数值,测定数据为烟气成分在单次测定过程中的各个测点位所构成数值的平均值,每个单次烟气成分测定时间为5-10min。

[0087]

该系统还包括存储单元106,存储单元106用于对最终烟气成分测定数据发送至云端存储并生成时间戳,端存储每间隔20-30min与上述最终烟气成分测定数据进行同步。

[0088]

本实施例的测点位以及测孔用于实现前述多个方法实施例中相应的测点位以及测孔,并具有相应的方法实施例的有益效果,在此不再赘述。

[0089]

实施例三

[0090]

请参照图5-6,示出了根据本发明实施例三的窑炉烟气成分的在线测定方法的流程框图以及系统原理图。

[0091]

本实施例的窑炉烟气成分的在线测定方法,包括设置在窑炉烟道内的采样单元,以及用于对采样烟气进行烟气成分测定的设备,该方法包括以下过程:

[0092]

s1、获取采样单元的各个节点采样信息,各个节点采样信息包括设置于烟道中各均布位置下特定时间的至少一次烟气样品采样值,特定时间为每间隔5-10min进行烟气采样一次,至少一次烟气样品采样值为包含烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力。

[0093]

s2、获取烟气成分测定的设备对各个节点采样测定信息的最终成分结果值,烟气成分测定的设备采用质谱仪作为在线成分测定设备,质谱仪同时对两个采样点进行分析,两采样点双流路切换分析,每个点的分析时间小于10s,两个采样点分别为烟道的中部以及排烟端。

[0094]

质谱仪可快速响应,实时监测烟道气中成分变化,以便快速反映工艺状况、指导工艺生产,烟气中湿度以及压力测量选用瑞士rotronic公司的高温湿度计进行测量,自带温度计算;

[0095]

s3、获取上述的最终成分结果值并根据采样所处的时间段对各项烟气成分测定结果值进行汇总,对获取的汇总信息预先进行本地存储,并根据各项汇总信息逐一分出类别,对各类别信息加订标记戳,并对标记戳下的各项数据信息计算获取平均值;

[0096]

s4、根据各项烟气成分测定结果汇总信息生成具体分析比对结果,调取存储的预设标准值并与汇总信息进行单独比对,比对烟气中各项成分含量以及烟气湿度、压力是否超出预定阈值,若比对结果超出设定阈值则发出预警信息并生成超出标准值的单项历史记录,若比对结果未超出设定阈值则将结果传输至下一单元;

[0097]

s5、显示生成的最终烟气成分测定数据,测定数据采用柱形图、波形图或表格形式显示,并在测定数据中包含烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力各项数值,测定数据为烟气成分在单次测定过程中的各个测点位所构成数值的平均值,每个单次烟气成分测定时间为5-10min;

[0098]

s6、对最终烟气成分测定数据发送至云端存储并生成时间戳,端存储每间隔20-30min与上述最终烟气成分测定数据进行同步,能够在云端存储降低本机所需储存器的容量,并在节约成本的同时提高传输以及读取效率,可在任意时间下进行数据同步,不仅提高了数据获取的便捷性,同时数据存储的安全性;

[0099]

s7、终端设备通过权限设置并访问云端储存中的每个时间戳下的最终烟气成分测定数据,根据时间戳选定所需要查看的数据信息以及预警信息,终端设备包括移动终端设备和pc终端设备,可同时显示窑炉烟气中五组分烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力的检测值,也可实时确认多成分的浓度变化,操作人员可通过按键切换

显示校正、换算浓度设定画面的转换或报警信息,提高工作效率。

[0100]

窑炉烟气成分的在线检测系统,其特征在于,包括:

[0101]

采样单元101,采样单元101用于获取采样单元的各个节点采样信息,各个节点采样信息包括设置于烟道中各均布位置下特定时间的至少一次烟气样品采样值,特定时间为每间隔5-10min进行烟气采样一次,至少一次烟气样品采样值为包含烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力;

[0102]

获取单元102,获取单元102用于获取烟气成分测定的设备对各个节点采样测定信息的最终成分结果值,烟气成分测定的设备采用质谱仪作为在线成分测定设备,质谱仪同时对两个采样点进行分析,两采样点双流路切换分析,每个点的分析时间小于10s,两个采样点分别为烟道的中部以及排烟端;

[0103]

质谱仪可快速响应,实时监测烟道气中成分变化,以便快速反映工艺状况、指导工艺生产,烟气中湿度以及压力测量选用瑞士rotronic公司的高温湿度计进行测量,自带温度计算。

[0104]

汇总单元103,汇总单元103用于获取上述的最终成分结果值并根据采样所处的时间段对各项烟气成分测定结果值进行汇总,对获取的汇总信息预先进行本地存储,并根据各项汇总信息逐一分出类别,对各类别信息加订标记戳,并对标记戳下的各项数据信息计算获取平均值;

[0105]

对比单元104,对比单元104用于根据各项烟气成分测定结果汇总信息生成具体分析比对结果,调取存储的预设标准值并与汇总信息进行单独比对,比对烟气中各项成分含量以及烟气湿度、压力是否超出预定阈值,若比对结果超出设定阈值则发出预警信息并生成超出标准值的单项历史记录,若比对结果未超出设定阈值则将结果传输至下一单元;

[0106]

数据显示单元105,数据显示单元105用于显示生成的最终烟气成分测定数据,测定数据采用柱形图、波形图或表格形式显示,并在测定数据中包含烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力各项数值,测定数据为烟气成分在单次测定过程中的各个测点位所构成数值的平均值,每个单次烟气成分测定时间为5-10min。

[0107]

该系统还包括存储单元106,存储单元106用于对最终烟气成分测定数据发送至云端存储并生成时间戳,端存储每间隔20-30min与上述最终烟气成分测定数据进行同步。

[0108]

该系统还包括终端单元107,终端单元107用于终端设备通过权限设置并访问云端储存中的每个时间戳下的最终烟气成分测定数据,根据时间戳选定所需要查看的数据信息以及预警信息,终端设备包括移动终端设备和pc终端设备,可同时显示窑炉烟气中五组分烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力的检测值,也可实时确认多成分的浓度变化,操作人员可通过按键切换显示校正、换算浓度设定画面的转换或报警信息,提高工作效率。

[0109]

本实施例的测点位以及测孔用于实现前述多个方法实施例中相应的测点位以及测孔,并具有相应的方法实施例的有益效果,在此不再赘述。

[0110]

本发明基于窑炉烟气成分实现在线实时测定,并根据所测定的烟气成分数据满足窑炉的优化运行控制,因此达到了结合窑炉实际运行状况在线测定烟气成分的目的,并将多组测定数据汇总取平均值后并与标准值进行比对生成最终测定数据,并根据测定需求在线快速响应,不仅能够提高烟气成分测定数据的精准性,同时还能够提高在线测定迅速反

应需求。

[0111]

本发明采用在烟道中设置测点位以及测孔,多个测点位的合理分布能够满足对烟气多样性多点采样的需求,并结合实际情况增减相应的测点位,解决烟道中烟气成分浓度分布不均匀的问题,可对不同位置的烟气多点采样,并结合运算快速计算出平均值,因此提高了对烟气浓度采样的标准需求,而且在测定时间上得以统一并在一定时间段内自动测定,从而提高了对于烟气成分测定的准确性。

[0112]

本发明对测定数据采用柱形图、波形图或表格形式显示,可同时显示窑炉烟气中五组分烟尘浓度、二氧化硫含量、二氧化碳含量、烟气湿度以及压力的检测值,各项数值的查看简单直观,也可实时确认多成分的浓度变化,操作人员可通过按键切换显示校正、换算浓度设定画面的转换或报警信息,提高工作效率。

[0113]

本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。对于以上各实施例而言,由于其与方法实施例基本相似,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

[0114]

以上实施方式对本发明进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。