1.本技术涉及金属复合材料技术领域,特别是一种带有纹理的彩涂板及制备方法。

背景技术:

2.传统的彩涂板作为现有板材的一种,广泛用于建筑、家居及家电领域,主要应用于家用电器设备外壳装饰上,如冰箱门侧板、热水器外壳、电视背板、洗衣机面板等。

3.目前,普遍会对彩涂板进行印刷或辊涂各种涂料,使彩钢板表面附上各种文字、色彩及图案,以增加家电设备外观的美观性。

4.现有印刷彩涂板生产过程中,需要用到大量的油墨,油墨有气味挥发、烟气排放、员工伤害、火灾隐患等。且设备安装复杂,操作精度要求高,生产工序多、占地大、设备资金投入高。印刷板没有触感,周期长,生产速度慢,综合成本高,且不能同时具备肤感触感。

技术实现要素:

5.鉴于所述问题,提出了本技术以便提供克服所述问题或者至少部分地解决所述问题的一种带有纹理的彩涂板及制备方法,包括:

6.一种带有纹理的彩涂板的制备方法,包括:

7.对基板进行钝化处理,使所述基板的表面形成钝化层;

8.将有色防腐底漆涂覆在所述带有钝化层的基板的一侧形成底漆层,对带有所述底漆层的基板进行半固化加热;其中,有色防腐底漆为热固性涂料;

9.在所述底漆层的表面热压贴合含触感涂层、油墨及背胶的复合膜形成触感涂层,并对所述触感涂层的表面涂覆清漆形成面漆层;

10.对带有所述面漆层和所述底漆层的基板进行固化加热,获得带有纹理的彩涂板。

11.优选地,所述半固化加热的温度为160-190℃。

12.优选地,所述固化加热温度为224-232℃。

13.优选地,所述对基板进行钝化处理,使所述基板的表面形成钝化层的步骤之前,包括:

14.对初始基板进行开卷处理,获得第一基板;

15.对所述第一基板进行预清洗处理,获得第二基板;

16.并对所述第二基板进行烘干,获得所述基板。

17.优选地,所述烘干的温度为60-80℃,时间为3-7s。

18.优选地,所述钝化层包括第一钝化层和第二钝化层;

19.所述第一钝化层远离所述基板一侧设有所述底漆层,所述第二钝化层远离所述基板一侧设有背漆层。

20.优选地,所述在所述底漆层的表面热压贴合含触感涂层、油墨及背胶的复合膜形成触感涂层的步骤,包括:

21.在所述底漆层的表面热压贴合含触感涂层、油墨及背胶的复合膜形成第一触感涂

层;其中,所述复合膜表面还覆有离型膜;

22.将所述第一触感涂层进行冷却,并将所述第一触感涂层表面的所述离型膜进行剥离,获得所述触感涂层。

23.优选地,所述对带有所述面漆层和所述底漆层的基板进行固化加热,获得带有纹理的彩涂板的步骤,包括:

24.对带有所述面漆层和所述底漆层的基板进行固化加热,再进行冷却处理和卷取从而获得带有纹理的彩涂板。

25.优选地,所述卷取的线速度为15-60m/min。

26.为实现本技术还包括一种带有纹理的彩涂板,包括所述的带有纹理的彩涂板的制备方法。

27.本技术具有以下优点:

28.在本技术的实施例中,通过对基板进行钝化处理,使所述基板的表面形成钝化层;将有色防腐底漆涂覆在所述带有钝化层的基板的一侧形成底漆层,对带有所述底漆层的基板进行半固化加热;其中,有色防腐底漆为热固性涂料;在所述底漆层的表面热压贴合含触感涂层、油墨及背胶的复合膜形成触感涂层,并对所述触感涂层的表面涂覆清漆形成面漆层;对带有所述面漆层和所述底漆层的基板进行固化加热,获得带有纹理的彩涂板。通过使产品表面具有纹理图案的同时还具有触感效果,提高产品性能,硬度更大;从生产工艺上减少设备操作,减少过程污染,减少了油墨库存管理、雕辊管理,减少了产线油墨调色试机浪费,减少了油墨带来的气味挥发、烟气排放、员工伤害、火灾隐患等;减少设备资金投入等。减低生产成本,不含pvc(聚氯乙烯),环保,出口不受限制。有层次感,一种板可做多种种颜色,图案高清、精准,可以实现不同的个性化定制纹理,效果逼真、立体感好、可做触感效果。可使用现有的成熟转印膜,减少了开发过程中的刻辊费用。

附图说明

29.为了更清楚地说明本技术的技术方案,下面将对本技术的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

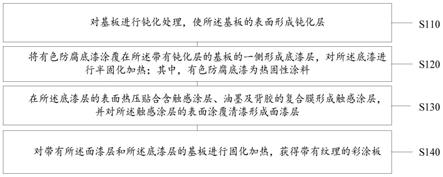

30.图1是本技术一实施例提供的一种带有纹理的彩涂板的制备方法的步骤流程图;

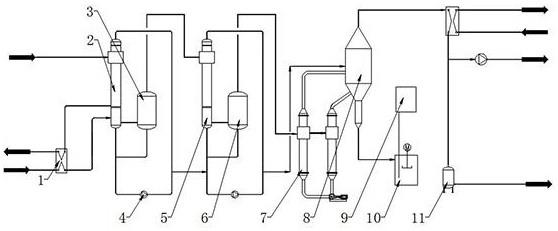

31.图2是本技术一实施例提供的一种带有纹理的彩涂板的结构示意图。

32.说明书附图中的附图标记如下:

33.1、基板;2、第二钝化层;3、第一钝化层;4、背漆层;5、底漆层;6、触感涂层;7、面漆层。

具体实施方式

34.为使本技术的所述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本技术作进一步详细的说明。显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

35.参照图1,示出了本技术一实施例提供带有纹理的彩涂板的制备方法,所述方法包

括:

36.s110、对基板1进行钝化处理,使所述基板1的表面形成钝化层;

37.s120、将有色防腐底漆涂覆在所述带有钝化层的基板1的一侧形成底漆层5,对带有所述底漆层5的基板1进行半固化加热;其中,有色防腐底漆为热固性涂料;

38.s130、在所述底漆层5的表面热压贴合含触感涂层6、油墨及背胶的复合膜形成触感涂层6,并对所述触感涂层6的表面涂覆清漆形成面漆层7;

39.s140、对带有所述面漆层7和所述底漆层5的基板1进行固化加热,获得带有纹理的彩涂板。

40.在本技术的实施例中,通过对基板1进行钝化处理,使所述基板1的表面形成钝化层,所述钝化层包括第一钝化层3和第二钝化层2;所述第一钝化3层远离所述基板1一侧设有所述底漆,所述第二钝化层2远离所述基板1一侧设有背漆层4。第一钝化层3和第二钝化层2;将有色防腐底漆涂覆在所述第一钝化层3的表面形成底漆层5;对带有所述底漆层的基板进行半固化加热,并在所述底漆层5的表面热压贴合含触感涂层6、油墨及背胶的复合膜形成触感涂层6;将所述触感涂层6的表面涂覆清漆形成面漆层7;对所述面漆层7进行固化加热,同时所述底漆层5进行二次固化,获得带有纹理的彩涂板。通过使产品表面具有纹理图案的同时还具有触感效果,提高产品性能,硬度更大;从生产工艺上减少设备操作,减少过程污染,减少了油墨库存管理、雕辊管理,减少了产线油墨调色试机浪费,减少了油墨带来的气味挥发、烟气排放、员工伤害、火灾隐患等;减少设备资金投入等。减低生产成本,不含pvc(聚氯乙烯),环保,出口不受限制。有层次感,一种板可做多种种颜色,图案高清、精准,可以实现不同的个性化定制纹理,效果逼真、立体感好、可做触感效果。可使用现有的成熟转印膜,减少了开发过程中的刻辊费用。

41.下面,将对本示例性实施例中一种带有纹理的彩涂板作进一步地说明。

42.如所述步骤s110所述,对基板1进行钝化处理,使所述基板1的表面形成钝化层。

43.在本发明一实施例中,可以结合下列描述进一步说明步骤s110所述“对基板1进行钝化处理,使所述基板1的表面形成钝化层”的具体过程。

44.如下列步骤所述,对初始基板进行预处理,获得所述基板1;其中,所述初始基板为不锈钢基板或者镀锌基板;若为镀锌基本,是对金属基板进行镀锌处理,使所述金属基板的表面形成所述第一镀锌层和所述第二镀锌层,获得所述镀锌基板。

45.作为一种示例,镀锌基本两侧表面覆盖所述第一镀锌层和所述第二镀锌层可以防止所述初始基板表面遭受腐蚀,从而延长彩涂板的使用寿命;不锈钢基板是相同的作用,能够有效防止初始基板表面遭受腐蚀。

46.在本技术一实施例中,对所述初始基板进行开卷处理,获得第一基板;对所述第一基板进行预清洗处理,获得第二基板;并对所述第二基板进行烘干,获得所述基板。

47.作为一种示例,镀锌基板或者不锈钢基板

→

开卷

→

预清洗

→

烘干

→

钝化,所述预清洗的步骤包括脱脂处理,在进行烘干的步骤,具体为烘干时间约4-6s、烘干温度60-80℃。

48.在一具体实施例中,所述烘干的时间为4s、5s或者6s,烘干的温度为60℃、70℃或80℃;如烘干时间为4s,烘干温度为80℃;如烘干时间为5s,烘干温度为70℃;如烘干时间为6s,烘干温度为60℃。

49.参照图2,若初始基板为镀锌基板,所述第二镀锌层的表面经钝化处理后形成所述

第二钝化层2,所述第一镀锌层的表面经钝化处理后形成所述第一钝化层3。所述第一钝化层3和第二钝化层2可以提高所述第一镀锌层和第二镀锌层的抗腐蚀性能。

50.在本技术一具体实施例中,对所述第二镀锌层进行钝化处理,使所述第二镀锌层的表面形成所述第二钝化层2。具体地,采用无铬钝化或有铬钝化对所述第二镀锌层进行钝化处理,使所述第二镀锌层的表面形成所述第二钝化层2。

51.在本技术一具体实施例中,所述基板1包括金属基板、第一镀锌层和第二镀锌层;所述金属基板的两侧分别设有所述第一镀锌层和所述第二镀锌层;所述第一镀锌层远离所述金属基板的一侧设有所述第一钝化层3;所述第二镀锌层远离所述金属基板的一侧设有所述第二钝化层2。

52.在本技术一具体实施例中,所述钝化层包括第一钝化层3和第二钝化层2;所述第一钝化层3远离所述基板1一侧设有所述底漆层5,所述第二钝化层2远离所述基板1一侧设有背漆层4。

53.在本技术一具体实施例中,所述第一钝化层3和所述第二钝化层2的厚度相同,所述第一钝化层3的厚度为0.2-2μm;如,所述第一钝化层3的厚度为0.2μm,所述第二钝化层2的厚度为0.2μm。

54.在本技术一具体实施例中,所述第一钝化层3和所述第二钝化层2的厚度不同,所述第一钝化层3的厚度为0.2-2μm,所述第二钝化层2的厚度为0.2-2μm;如,所述第一钝化层3的厚度为0.2μm,所述第二钝化层2的厚度为0.3μm;如,所述第一钝化层3的厚度为0.3μm,所述第二钝化层2的厚度为0.2μm。

55.本实施例中,所述第一钝化层3的厚度为0.2-1.2μm,优选为0.2μm、0.4μm、0.7μm、1μm、1.2μm或2μm。

56.本实施例中,所述第二钝化层2的厚度为0.2-1.2μm,优选为0.2μm、0.4μm、0.7μm、1μm、1.2μm或2μm。

57.本实施例中,所述基板1的厚度为0.3mm-1.5mm,优选为0.3mm、0.5mm、0.75mm、1mm或1.5mm。

58.本实施例中,所述第一镀锌层和所述第二镀锌层的面密度20-150g/m2,优选为20g/m2、50g/m2、80g/m2、120g/m2或150g/m2。

59.作为一种示例,还包括将所述第二钝化层2的表面涂覆背漆,所述背漆层4包括第一背漆层和第二背漆层;所述第二钝化层2的表面设有所述第二背漆层;所述第一背漆层的表面设有所述第一钝化层3。所述背漆层4的厚度3-15μm。

60.在本技术一具体实施例中,所述背漆层4的厚度3-15μm,优选为3μm、4μm、5μm、6μm、7.5μm或15μm。

61.如所述步骤s120所述,将有色防腐底漆涂覆在所述带有钝化层的基板1的一侧形成底漆层5,对带有所述底漆层5的基板1进行半固化加热;其中,有色防腐底漆为热固性涂料。

62.在本发明一实施例中,可以结合下列描述进一步说明步骤s120所述“将有色防腐底漆涂覆在所述带有钝化层的基板1的一侧形成底漆层5”的具体过程。

63.作为一种示例,先对所述第一钝化层3进行烘干,再将有色防腐底漆涂覆在所述第一钝化层3的表面形成底漆层5,所述烘干步骤和上述相同,具体为烘干时间约4-6s、烘干温

度60-80℃,在此不进行重复赘述。

64.在本技术一具体实施例中,所述底漆层5为有色防腐底漆层5。所述底漆层5的厚度为5-15μm。所述背漆层4的厚度5-15μm,优选为5μm、6μm、7μm、7.5μm、8μm或15μm。

65.如所述步骤s120所述,对带有所述底漆层5的基板1进行半固化加热。

66.在本发明一实施例中,可以结合下列描述进一步说明步骤s120所述“对带有所述底漆层5的基板1进行半固化加热”的具体过程。

67.作为一种示例,所述半固化加热的温度为160-190℃,时间为40-90秒,优选为65秒,在160-190℃高温状态下,底漆层的溶剂基本挥发干,但没达到交联固化状态,底漆完全交联固化所设置的板温是224-232℃,现在采用半固化加热目的是使后续贴合的含触感涂层、油墨及背胶的复合膜在高温高压下能够渗透到底漆层中;半固化加热是将底漆没有加热至完全固化状态,底漆的固化温度为224-232℃,但底漆板温固化时采用的是半固化,即板温约160-190℃,未达到完全固化状态,底漆在指定温度下,即224-232℃时,才会固化;所述底漆的随着温度的升高而固化,达到指定温度为完全固化状态。

68.需要说明的是,有色防腐底漆为热固性涂料,热固性涂料指以热固性树脂作为主要成膜物质的涂料,这种涂料固化时涂膜中的成膜物质通过交联等反应,成为坚硬而不溶不熔的体形高分子网状结构。热固性涂料是由分子量小的涂料树脂,在加热烘烤的条件下,与固化剂发生化学交联反应,才能得到性能良好的涂膜,热固性涂料食欲热固性树脂、固化剂、颜料、填料和助剂构成,经预混合、熔融挤出、粉碎、分级过筛而成。

69.如所述步骤s130所述,在所述底漆层5的表面热压贴合含触感涂层6、油墨及背胶的复合膜形成触感涂层6。

70.在本发明一实施例中,可以结合下列描述进一步说明步骤s130所述“在所述底漆层5的表面热压贴合含触感涂层6、油墨及背胶的复合膜形成触感涂层6”的具体过程。

71.在本技术一具体实施例中,将底漆涂料通过辊涂设备涂到钢板上,烘烤(加热至半固化状态);在高温、高压作用下,热压贴合含触感涂层6、油墨及背胶的复合膜。

72.在本发明一实施例中,在所述底漆层5的表面热压贴合含触感涂层6、油墨及背胶的复合膜形成第一触感涂层6;其中,所述复合膜表面还覆有离型膜;将所述第一触感涂层6进行冷却,并将所述第一触感涂层6表面的所述离型膜进行剥离,获得所述触感涂层6。

73.作为一种示例,所述触感涂层6为复合膜层;其中,所述复合膜层包括依次设置的涂层、油墨层以及背胶层,所述背胶层设置在所述底漆层5远离所述第一钝化层3一侧。相比热覆膜:产品有明显成本优势,不含pvc,环保,出口不受限制,且部分性能优于覆膜板,表面硬度更强、耐烘烤耐候性更佳。相比印刷板:减少了油墨库存管理、雕辊管理,减少了产线油墨调色试机浪费,减少了油墨带来的气味挥发、烟气排放、员工伤害、火灾隐患等;产品相对高端,有层次感,一种彩图板可做5-6种颜色,图案高清、精准,可以实现不同的个性化定制纹理,效果逼真、立体感好、可做触感效果。可使用现有的成熟转印膜,减少了开发过程中的刻辊费用。

74.如所述步骤s130所述,对所述触感涂层6的表面涂覆清漆形成面漆层7。

75.在本发明一实施例中,可以结合下列描述进一步说明步骤s130所述“对所述触感涂层6的表面涂覆清漆形成面漆层7”的具体过程。

76.作为一种示例,所述面漆层7的厚度为3-7μm,优选为3μm、4μm、5μm、6μm或7μm。

77.如所述步骤s140所述,对带有所述面漆层7和所述底漆层5的基板1进行固化加热,获得带有纹理的彩涂板。

78.在本发明一实施例中,可以结合下列描述进一步说明步骤s140所述“对带有所述面漆层7和所述底漆层5的基板1进行固化加热,获得带有纹理的彩涂板”的具体过程。

79.作为一种示例,对所述面漆层7进行固化加热,同时所述底漆层5进行二次固化,再进行冷却处理和卷取从而获得带有纹理的彩涂板。所述卷取的线速度为15-60m/min。

80.在一具体实施例中,所述冷却处理为水冷和风冷处理。冷却到45℃以下或常温。

81.尽管已描述了本技术实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术实施例范围的所有变更和修改。

82.最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

83.以上对本技术所提供的一种带有纹理的彩涂板及制备方法,进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。