1.本技术涉及家用电器领域,特别是涉及一种厨房电器、烹饪箱体及其制作方法。

背景技术:

2.随着生活水平的提升,人们对食物烹饪提出了更高的要求,蒸箱、烤箱以及新兴的蒸烤箱、微蒸烤箱等已成为现代人们家中必备家用电器之一,市场规模十分可观。

3.然而,现有的蒸箱、烤箱以及新兴的蒸烤箱、微蒸烤箱等存在的烹饪能效低、受热不均匀等问题却始终影响着人们的消费体验,进而限制着其市场规模的进一步扩大。

技术实现要素:

4.本技术主要提供一种厨房电器、烹饪箱体及其制作方法,以减少烹饪腔腔体本身对热量的吸收,使得热量更多地传递给腔内的空气,从而提高烹饪能效,同时还能改善烹饪腔体内食物受热不均匀的问题。

5.为解决上述技术问题,本技术采用的一个技术方案是:提供一种烹饪箱体,该烹饪箱体设有烹饪腔,包括:耐热基材;隔热层,层叠设置于耐热基材的表面;均热层,层叠设置于隔热层背离耐热基材的一侧;其中,均热层构成烹饪腔的内表面。

6.可选地,均热层包括导热组分和粘接组分,导热组分和粘接组分均匀混合。

7.可选地,导热组分包括导热铜粉、导热铝粉和导热石墨烯中的至少一种;导热组分的粒径在1微米至40微米范围内,导热组分在均热层中的重量占比在1%至21%范围内。

8.可选地,粘接组分为耐高温环氧树脂或耐高温有机硅树脂,粘接组分在均热层中的重量占比在0.5%至1.8%范围内。

9.可选地,均热层还包括支撑组分,支撑组分、导热组分和粘接组分均匀混合,其中支撑组分的硬度大于导热组分的硬度。

10.可选地,支撑组分为陶瓷颗粒或玻璃颗粒;支撑组分的粒径在10纳米至20微米范围内,支撑组分在均热层中的重量占比在1%至6%范围内。

11.可选地,均热层还包括溶剂组分,支撑组分、导热组分和粘接组分在溶剂组分中均匀分布;其中,溶剂组分包括丙酮、乙醇、乙二醇、异丙醇、乙酸乙酯、n-甲基吡咯烷酮和乙二醇丁醚醋酸酯中的至少一种。

12.可选地,隔热层包括填料和粘接剂,填料和粘接剂均匀混合,填料为玻璃空心微珠和气凝胶粉末中的至少一种。

13.可选地,填料的粒径在10纳米至30微米范围内,填料在隔热层中的重量占比在5%至30%范围内;粘接剂为耐高温环氧树脂或耐高温有机硅树脂。

14.可选地,耐热基材为金属基材、陶瓷基材、云母基材和玻璃基材中的一种。

15.为解决上述技术问题,本技术采用的另一个技术方案是:提供一种厨房电器。厨房电器包括加热件、出风件和上述任一项的烹饪箱体,加热件和出风件设置于烹饪箱体,出风件驱动气流流经加热件并在烹饪腔内流动。

16.为解决上述技术问题,本技术采用的另一个技术方案是:一种烹饪箱体的制作方法。烹饪箱体设有烹饪腔,制作方法包括:提供一耐热基材,耐热基材设有容置腔;在耐热基材上涂覆隔热层,其中隔热层位于容置腔的内表面上;在隔热层背离耐热基材的一侧涂覆均热层,其中均热层构成烹饪腔的内表面。

17.可选地,在隔热层背离耐热基材的一侧涂覆均热层的步骤,包括:将支撑组分、导热组分和粘接组分混合于溶剂组分中,以制成均热层涂液;将均热层涂液涂覆于隔热层上;固化均热层涂液,以形成均热层。

18.可选地,导热组分可以加强包括导热铜粉、导热铝粉和导热石墨烯中的至少一种;导热组分的粒径在1微米至40微米范围内,导热组分在均热层中的重量占比在1%至21%范围内;支撑组分为陶瓷颗粒或玻璃颗粒;支撑组分的粒径在10纳米至20微米范围内,支撑组分在均热层中的重量占比在1%至6%范围内;粘接组分为耐高温环氧树脂或耐高温有机硅树脂,粘接组分在均热层中的重量占比在0.5%至1.8%范围内;溶剂组分包括丙酮、乙醇、乙二醇、异丙醇、乙酸乙酯、n-甲基吡咯烷酮和乙二醇丁醚醋酸酯中的至少一种。

19.可选地,在耐热基材上涂覆隔热层的步骤,包括:将填料和粘接剂均匀混合,以制成隔热涂液,其中填料为玻璃空心微珠和气凝胶粉末中的至少一种;将隔热涂液涂覆于耐热基材上;固化隔热涂液,以形成隔热层。

20.可选地,填料的粒径在10纳米至30微米范围内,填料在隔热层中的重量占比在5%至30%范围内;粘接剂为耐高温环氧树脂或耐高温有机硅树脂。

21.本技术的有益效果是:区别于现有技术的情况,本技术公开了一种厨房电器、烹饪箱体及其制作方法,该烹饪箱体使用耐热基材构成腔体基础结构,并通过在耐热基材之上先后层叠设置隔热层、均热层的方式,以减少烹饪腔腔体本身对热量的吸收,使得热量更多地传递给腔内的空气,从而提高烹饪能效。与此同时,均热层的设置可增强烹饪箱体各处的横向导热均匀性,且其在受热下还能够将热量转化为红外辐射能量,而在隔热层的阻隔下,该红外辐射能量极大部分地向烹饪箱体腔内发射,进而在隔热层和均热层的配合下,既可提高对烹饪箱体内气体的加热均匀性,也能够提升烹饪箱体腔内气体的升温速度,且红外辐射能量的穿透性更强,对食材的穿透深度更深,有利于提升对食材的加热速度。

附图说明

22.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,其中:

23.图1是本技术提供的厨房电器一实施例的结构示意图;

24.图2是图1所示厨房电器中的气流循环示意图;

25.图3是图2所示厨房电器中烹饪箱体的剖面示意图;

26.图4是本技术提供的烹饪箱体的制作方法一实施例的流程示意图;

27.图5是图4所示步骤20一实施例的流程示意图;

28.图6是图4所示步骤30一实施例的流程示意图。

具体实施方式

29.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

30.本技术实施例中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其他步骤或单元。

31.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其他实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其他实施例相结合。

32.为了让烘烤更均匀,越来越多的蒸箱、烤箱、蒸烤箱以及微蒸烤箱等都带有3d热风烘烤模式,热风烘烤模式主要依赖热风系统来对产品腔体和腔内空气加热。然而,传统蒸箱、烤箱、蒸烤箱以及微蒸烤箱等烹饪腔腔体的热焓较高,吸收的热量较多,导致腔体内空气吸收的热量减少,进而导致其升温速度偏慢,烹饪能效较低。并且,烹饪腔腔体的横向导热性能较差、面热不均匀等问题也往往导致烹饪腔体内食物受热不均匀,从而影响蒸箱、烤箱、蒸烤箱以及微蒸烤箱等的烹饪效果。此外,传统蒸箱、烤箱、蒸烤箱以及微蒸烤箱等的热量辐射方式通常为均散辐射,该种辐射热量很难穿透进食物内部对食物进行加热。

33.基于此,本技术提出一种厨房电器100、烹饪箱体10及其制作方法,以解决传统蒸箱、烤箱、蒸烤箱以及微蒸烤箱等存在的升温速度偏慢、烹饪能效较低、食物受热不均匀以及烹饪效果差等问题。

34.请参阅图1和图2,图1是本技术提供的厨房电器100一实施例的结构示意图,图2是图1所示厨房电器100中的气流循环示意图。

35.具体地,本技术所请求保护的厨房电器100具体可以为蒸箱、烤箱、蒸烤箱或微蒸烤箱等任意一种具有类似结构及相似功能的器具。

36.厨房电器100通常包括烹饪箱体10、加热件20、出风件30、热风罩40以及电控系统(未示出)等,加热件20和出风件30设置于烹饪箱体10,出风件30驱动气流流经加热件20并在烹饪腔11内流动。其中,加热件20可以对腔体内食物进行热加工处理,具体可以为金属发热管、石英发热管、陶瓷发热管或半导体发热器件等任意一种或几种发热器件。值得注意地是,加热件20可以为其它材质的发热器件,只要能够实现食物加热功能即可,本技术在此不做限定。出风件30可将加热件20产生的热量通过风力输送至烹饪腔11腔体内。本技术厨房电器100还设置一热风罩40,热风可以通过热风罩40上的开孔实现对流。此外,本技术厨房电器100还设置有电控系统,通过将加热件20与电控系统相连接可以实现该厨房电器100不同运行模式的切换及控制。

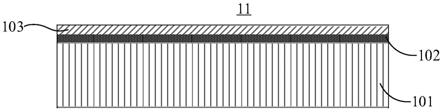

37.请参阅图3,图3是图2所示厨房电器100中烹饪箱体10的剖面示意图。

38.本技术烹饪箱体10设有烹饪腔11,如图3所示,该烹饪箱体10包括耐热基材101、隔热层102以及均热层103。

39.具体而言,烹饪箱体10首先由耐热基材101构成基础结构,耐热基材101系硬度较大、耐热性能较好的基础性支撑材料,最好可以承受100摄氏度以上的高温。可选地,耐热基材101可以为金属基材、陶瓷基材、云母基材和玻璃基材中的一种或几种,本技术在此不做限定,只要能够为烹饪箱体10搭建一个较为坚固、耐热的基础框架即可,基础框架的形状可为多面体或旋转体等,具体视用户实际需要而定。

40.进一步地,本技术在耐热基材101的表面层叠设置一隔热层102。

41.具体而言,隔热层102系由一系列材料形成的可以有效传导热量的涂层。本技术将隔热层102层叠设置于耐热基材101的表面,通过选择合适的材料和涂覆方法,隔热层102可以降低腔体本身吸收的热量,使得热量更多的传递给腔内的空气,从而能够明显加快烹饪腔11内气体的升温速度和提升烹饪箱体10的能效。

42.可选地,隔热层102包括填料和粘接剂,填料和粘接剂均匀混合后可形成隔热层102的涂覆材料。

43.其中,填料可以为玻璃空心微珠和气凝胶粉末中的至少一种,填料的粒径在10纳米至30微米范围内,具体可以是10纳米、100纳米、1000纳米、10微米、20微米或30微米等。填料在隔热层102中的重量占比在5%至30%范围内,具体可以是5%、10%、15%、20%、25%或30%等。填料的粒径较小有利于降低热交换效率,提升隔热层102的保温效能,同时也便于热量扩散,使得热量能够在隔热层102中均匀分布,进而使得烹饪箱体10各处的隔热性能较为均衡。与此同时,填料重量占比控制在5%至30%范围内也可有效提高隔热层102的隔热性能及隔热均衡性。粘接剂可以为耐高温环氧树脂或耐高温有机硅树脂。上述对填料和粘接剂的成分及重量占比的设置可以使得隔热层102能够较为牢固地粘贴于耐热基材101之上,不易脱落。

44.值得注意地是,上述对填料和粘接剂的材料、粒径以及重量占比的限制系本技术发明人通过长期实践得出来的较佳技术方案,能够较好的保证隔热层102的隔热性能。在实践中,填料和粘接剂的材料、粒径以及重量占比可以为任意值,只要能够实现良好的隔热效果和涂覆效果即可,例如,填料还可以为其他导热系数低的材质制成,粘接剂还可以为abs树脂等。

45.可选地,隔热层102还可以是由泡棉或石棉板等隔热性能较好的材质所制成。

46.进一步地,本技术还设置有均热层103,均热层103层叠设置于隔热层102背离耐热基材101的一侧,并构成烹饪腔11的内表面。

47.具体而言,均热层103系由一系列材料形成的可以实现热量均匀扩散的涂层。本技术在隔热层102之上进一步层叠设置有均热层103,使得均热层103构成烹饪腔11的内表面。通过选择合适的材料和涂覆方法,均热层103可以快速将烹饪腔11内的局部热量传递到整个面,即均热层103的横向导热性能优良,其各位置处的温升均衡,使腔体内食物受热更均匀,进而提升烹饪效果。与此同时,本技术均热层103还具有红外辐射功能,可以将热量转化为红外波段辐射能量并传递给腔体内食物。由于红外波段辐射穿透能力明显高于热风,因此,本技术还可通过加深热量穿透深度的方式进一步提升烹饪效率。

48.可选地,均热层103包括导热组分、粘接组分、支撑组分以及溶剂组分,导热组分、粘接组分、支撑组分中的任意两种或多种之间可以实现均匀混合,并最终均匀分布于溶剂组分之中。

49.其中,导热组分可通过改变成分、粒径及重量占比的方式进一步加强均热层103的横向导热性能,进而均热层103各位置处因受热向烹饪腔11发射的热辐射较均匀,使得热量更多地传递给腔内的空气,使得烹饪腔11内的食材受热更加均匀,从而提高烹饪能效。

50.具体地,导热组分可包括导热铜粉、导热铝粉和导热石墨烯中的至少一种。导热组分的粒径在1微米至40微米范围内,具体可以是1微米、10微米、20微米、30微米或40微米等。导热组分在均热层103中的重量占比在1%至21%范围内,具体可以是1%、5%、10%、15%、20%或21%等。导热组分的粒径较小有利于降低热交换效率,提升均热层103的保温效能,同时也便于热量扩散,使得热量能够在均热层103中均匀分布,进而使得烹饪箱体10各处的热量分布更为均衡。与此同时,填料重量占比控制在1%至21%范围内也可有效提高均热层103的保温性能及保温均衡性。

51.导热组分在均热层103中的扩散,可增强均热层103各处的横向导热均匀性,且其在受热下还能够将热量转化为红外辐射能量,而在隔热层102的阻隔下,该红外辐射能量极大部分地向烹饪腔11内发射,进而在隔热层102和均热层103的配合下,既可提高对烹饪腔11内的气体的加热均匀性,也能够提升烹饪腔11内气体的升温速度,且红外辐射能量的穿透性更强,对食材的穿透深度更深,有利于提升对食材的加热速度。

52.而现有的烹饪箱体10,常见于隔热材料构成烹饪腔11的内表面,隔热材料的横向导热性能较弱,无法较好地起到对烹饪腔11内气体加热的作用,且其受热而产生的热辐射为均散辐射,该均散辐射为中辐射能量,其穿透性较弱,其穿透食材的深度较小;相对而言,本技术所提供的烹饪箱体10能够将热量快速地传导给烹饪腔11内的气体而自身吸热量极小,可明显提高烹饪腔11内气体的升温速度和改善厨房电器100的能效,使烹饪腔11内食物受热更均匀,提升烹饪效果,其还有利于提升对食物内部的加热效果。

53.其中,粘接组分主要起结构粘接的作用,可以使得均热层103中各组分实现可为紧密的粘合,从而使得均热层103能够较为牢固地粘贴在隔热层102之上,不易脱落。

54.具体地,粘接组分可为耐高温环氧树脂或耐高温有机硅树脂等任何能够实现组分粘接的材料。粘接组分在均热层103中的重量占比在0.5%至1.8%范围内,具体可以是0.5%、1%、1.5%或1.8%等。上述对粘接组分成分及重量占比的设置可以极大提高粘接组分的粘接性能,同时也不影响均热层103中其他成分作用的发挥。

55.可选地,导热组分、粘接组分可均匀混合,进而组成均热层103。其中,导热组分可以起到保温、均热的作用,粘接组分则能够将导热组分均匀地粘贴于隔热层102之上。两者相互配合使用可提升烹饪箱体10的烹饪效能,改善烹饪腔11内食物受热的均匀性。

56.其中,支撑组分的硬度设置为大于导热组分的硬度,由此,支撑组分的设置可以更好地保护硬度较小的导热组分,防止导热组分被破坏,同时也能进一步增加均热层103的硬度。具体地,支撑组分可为陶瓷颗粒或玻璃颗粒,也可为金属颗粒等其他能够起到支撑、保护导热组分的材料。支撑组分的粒径在10纳米至20微米范围内,具体可以是10纳米、100纳米、1000纳米、10微米或20微米等。导热组分在均热层103中的重量占比在1%至6%范围内,具体可以是1%、2%、3%、4%、5%或6%等。上述支撑组分的成分、粒径及重量占比的设置

可以提高支撑组分的保护和支撑功能,同时也不至于使得均热层103过硬从而导致无法实现均热层103与隔热层102之间的顺利粘接。

57.可选地,支撑组分、导热组分和粘接组分可以混合均匀,进而构成均热层103。其中,导热组分可以起到保温、均热的作用,支撑组分可以保护导热组分并增强均热层103的硬度,粘接组分则能够将导热组分和支撑组分均匀地粘贴于隔热层102之上。三者配合使用可提升烹饪箱体10的烹饪效能,改善烹饪腔11内食物受热的均匀性。

58.其中,溶剂组分可以使得支撑组分、导热组分和粘接组分在其中进行均匀分布,进一步提高均热层103中各成分之间的融合程度和分布均匀度,改善均热层103的导热性能并提升导热均匀性,从而可以快速将腔体内局部热量传递到整个面,使腔体内食物受热更均匀,并最终起到提升烹饪效果的作用。

59.具体地,溶剂组分可包括丙酮、乙醇、乙二醇、异丙醇、乙酸乙酯、n-甲基吡咯烷酮和乙二醇丁醚醋酸酯中的至少一种或几种,只要能够实现导热组分、粘接组分、支撑组分在其中均匀分布即可。

60.值得注意地是,上述对导热组分、粘接组分、支撑组分以及溶剂组分的材料、粒径以及重量占比的限制系本技术发明人通过长期实践得出来的较佳技术方案,能够较好的保证均热层103的导热性能及导热均匀性。在实践中,导热组分、粘接组分、支撑组分以及溶剂组分的材料、粒径以及重量占比可以为任意值,只要能够实现腔体内热量分布均匀即可,例如,导热组分还可以为导热硅胶片或导热硅脂等,粘接组分还可以为abs树脂等,支撑组分还可以为金属颗粒等,溶剂组分还可以为甲醇、甲基丁酮或甲基异丁酮等。

61.可选地,均热层103还可以是金属镀层等。

62.在本技术的另一个实施例中,本技术还提供了一种烹饪箱体10的制作方法。请参阅图4,图4是本技术提供的烹饪箱体10的制作方法一实施例的流程示意图,其中一种制作方法具体包括:

63.s10:提供一耐热基材101,耐热基材101设有容置腔。

64.具体而言,耐热基材101系硬度较大、耐热性能较好的基础性支撑材料,最好可以承受100摄氏度以上的高温。可选地,耐热基材101可以为金属基材、陶瓷基材、云母基材和玻璃基材中的一种或几种,或其他可以提供支撑的基础性材料。

65.本技术利用耐热基材101可以搭建出一个内部设有容置腔的烹饪箱体10的基础框架,搭建的具体方式可以为焊接、螺栓连接、铆接或粘接等任何可以实现耐热基材101之间相互固定连接的方式。容置腔内部可以容纳待烹饪食材,容置腔的形状可为多面体或旋转体等,具体视用户实际需要而定。

66.s20:在耐热基材101上涂覆隔热层102,其中隔热层102位于容置腔的内表面上。

67.具体而言,隔热层102系由一系列材料形成的可以有效传导热量的涂层。隔热层102的其中一种制作方式请参阅图5。

68.s201:将填料和粘接剂均匀混合,以制成隔热涂液,其中填料为玻璃空心微珠和气凝胶粉末中的至少一种。

69.可选地,本技术的隔热层102包括填料和粘接剂,填料和粘接剂的成分和作用如前所述,此处不再赘述。本技术通过将填料和粘接剂进行均匀混合,以制成隔热涂液。

70.s202:将隔热涂液涂覆于耐热基材101上。

71.进一步地,本技术将隔热涂液涂覆于耐热基材101之上,涂覆方式可以为静电喷涂、浸涂、滚涂或刮涂等各种可以实现隔热涂液均匀分布于耐热基材101之上的方式,以保证隔热涂液能够均匀涂布于容置腔的内表面上,包括容置腔的侧面、后面、顶面或底面中的一面或几面。

72.s203:固化隔热涂液,以形成隔热层102。

73.在上述操作基础之上,本技术通过将隔热涂液进行固化,可以在容置腔的内表面上形成隔热层102。

74.具体而言,可将涂覆有隔热涂液的烹饪箱体10放置于25-300摄氏度下烘干10-600分钟,烘干温度可以具体为25-50摄氏度、100-200摄氏度或200-300摄氏度等,烘干时间可以具体为10-100分钟、200-300分钟、400-500分钟或500-600分钟等。通过上述高温烘干操作,烹饪箱体10的内表面上能够形成一层隔热层102。

75.上述烘干温度及烘干时间系考虑隔热涂液的组成成分后进行设置的,可以在避免因温度过高而导致隔热涂液中成分被破坏的前提下,提高烘干效率,改善烘干效果,进而有利于隔热层102的形成和粘附。

76.值得注意地是,本技术固化的方式可以不限于高温烘干,还可以是对流加热固化或辐射固化等各种能够实现隔热涂液在烹饪箱体10内表面固化的方式。

77.综上,本技术通过选择合适的材料、涂覆方法以及固化方式可以在烹饪腔11表面形成一隔热层102,该隔热层102可以降低腔体本身吸收的热量,使得热量更多的传递给腔内的空气,从而能够明显加快烹饪腔11内气体的升温速度和提升烹饪箱体10的能效。

78.s30:在隔热层102背离耐热基材101的一侧涂覆均热层103,其中均热层103构成烹饪腔11的内表面。

79.具体而言,均热层103系由一系列材料形成的可以实现热量均匀扩散的涂层。可选地,本技术均热层103包括导热组分、粘接组分、支撑组分以及溶剂组分,导热组分、粘接组分、支撑组分以及溶剂组分的成分和作用如前所述,此处不再赘述。均热层103的其中一种制作方式请参阅图6。

80.s301:将支撑组分、导热组分和粘接组分混合于溶剂组分中,以制成均热层涂液。

81.可选地,本技术将支撑组分、导热组分和粘接组分混合于溶剂组分中,以制成均热层103的涂液,并将均热层103的涂液涂覆于隔热层102上。

82.s302:将均热层涂液涂覆于隔热层102上。

83.具体而言,均热层103涂液的涂覆方式可以为静电喷涂、浸涂、滚涂或刮涂等各种可以实现均热层103涂液均匀分布于隔热层102之上的方式,使得均热层103构成烹饪腔11的内表面,包括烹饪腔11的侧面、后面、顶面或底面中的一面或几面。

84.s303:固化均热层涂液,以形成均热层103。

85.在上述操作基础之上,本技术通过将均热层103的涂液进行固化,可以在隔热层102上形成均热层103。

86.具体而言,首先需要将涂覆了均热层103涂液的烹饪箱体10放置于常温下晾晒20-40分钟,晾晒温度具体可以为10-20摄氏度、20-30摄氏度或30-40摄氏度等,晾晒时间可以为20-25分钟、30-35分钟或35-40分钟等。随后需要将晾晒后的烹饪箱体10再置于30-120摄氏度的环境中进行加热烘干,加热烘干的温度具体可以为30-50摄氏度、70-90摄氏度或

100-120摄氏度等。最后将烘干后的烹饪箱体10再放置到120-350摄氏度的环境中烘干30-600分钟,烘干温度具体可以为120-150摄氏度、200-250摄氏度或300-350摄氏度等,烘干时间具体可以为30-100分钟、200-300分钟、400-500分钟或500-600分钟等。通过上述晾晒、烘干操作,隔热层102背离耐热基材101的一侧能够形成一层均热层103。

87.上述晾晒、烘干的温度及时间系考虑均热层103的涂液的组成成分后进行设置的,可以在避免因温度过高而导致均热层103的涂液中成分被破坏的前提下,提高晾晒和烘干效率,改善晾晒和烘干效果,进而有利于均热层103的形成和粘附。

88.值得注意地是,本技术固化的方式可以不限于高温烘干或常温晾晒,还可以是对流加热固化或辐射固化等各种能够实现均热层103在隔热层102背离耐热基材101的一侧固化的方式。

89.综上,本技术通过选择合适的材料、涂覆方法以及固化方式可以在隔热层102背离耐热基材101的一侧能够形成一层均热层103。均热层103可以快速将烹饪腔11内的局部热量传递到整个面,使腔体内食物受热更均匀,进而提升烹饪效果。与此同时,本技术均热层103还具有红外辐射功能,可以将热量转化为红外波段辐射能量并传递给腔体内食物,由于红外波段辐射穿透能力明显高于热风,因此,本技术还可通过加深热量穿透深度的方式进一步提升烹饪效率。

90.举例而言,本技术所请求保护的一种厨房电器100及其烹饪箱体10,其中一种实施方式可以是,该厨房电器100包含烹饪箱体10、加热件20、出风件30以及电控系统。加热件20位于烹饪箱体10的腔体内,可以对烹饪箱体10的腔体内食物进行热加工处理。加热件20可以为金属加热件、石英加热件、陶瓷加热件或半导体发热器件等任意一种或几种发热器件,功率可以在10-3600瓦特之间。

91.此外,烹饪箱体10还设置有一电控系统,加热件20与电控系统相互连接,在电控系统的控制下可以实现对厨房电器100运行模式的控制。

92.进一步地,烹饪箱体10具体包括耐热基材101、隔热层102以及均热层103。

93.其中,耐热基材101的材质可以为金属基材、陶瓷、云母基材或玻璃等,能够承受100摄氏度以上的高温。

94.其中,隔热层102由填料和粘接剂组成。填料可以为玻璃空心微珠或气凝胶粉末;树脂可以为耐高温环氧树脂类或耐高温有机硅树脂类。其中,玻璃空心微珠或气凝胶粉末粒径在10纳米-30微米之间;填料占隔热层102的重量比例在5-30%之间。

95.其中,均热层103包括导热组分、粘接组分、支撑组分以及溶剂组分。支撑组分、导热组分和粘接组分在溶剂组分中均匀分布。均热层103的耐温范围为-30-480摄氏度,导热效率在500~3000w/mk之间。

96.导热组分材质可以为导热铜粉、导热铝粉、导热石墨烯或上述物质中任意几种的组合物。导热组分颗粒粒径在1-40微米之间,导热组分在均热层103中的重量占比在1-21%之间。

97.支撑组分材质可以为陶瓷颗粒,陶瓷颗粒则进一步可以是氮化硼、氧化铝、氮化铝、碳化硅、镁铝尖晶石粉体、氧氮化铝、二氧化锆、石英或二硼化锆中的一种或多种。支撑组分在均热层103的重量占比在1-6%之间,陶瓷颗粒粒径在10纳米-20微米之间。

98.粘接组分主要起结构粘接作用,成分可以为耐高温环氧树脂类或耐高温有机硅树

脂类。粘接组分在均热层103中的重量占比在0.5-1.8%之间。

99.溶剂组分的成分可以为丙酮、乙醇、乙二醇、异丙醇、乙酸乙酯、n-甲基吡咯烷酮、乙二醇丁醚醋酸酯中的一种或多种。

100.举例而言,本技术请求保护的一种烹饪箱体10的制作方法,该制作方法具体包括:

101.第一步,耐热基材101成型并构成烹饪箱体10腔体的基础结构。

102.第二步,在烹饪箱体10腔体内侧的耐热基材101表面,通过静电喷涂、浸涂、滚涂或刮涂的方式将隔热层102涂覆在其侧面、后面、顶面和底面中的一面或几面。

103.涂覆隔热层102后,需要将烹饪箱体10放置在25-300摄氏度下烘干10-600分钟。

104.第三步,在烘干的隔热层102表面,通过喷涂、浸涂、滚涂或刮涂的方式进一步将均热层103涂覆在隔热层102背离耐热基材101的一侧,使得均热层103成为烹饪箱体10的内表面,具体可以是侧面、后面、顶面和底面中的一面或几面。

105.涂覆均热层103后的烹饪箱体10需放置在室温下晾晒20-40分钟,然后再置于30-120摄氏度的环境中加热烘干,最后在120-350摄氏度的环境中烘干30-600分钟。

106.其中,各组分材料如前所述,此处不再赘述。经过上述步骤后即可形成本技术请求保护的烹饪箱体10。进一步地,将上述步骤后形成的烹饪箱体10、加热件20和电控系统组装在一起可以形成本技术请求保护的厨房电器100,具体如蒸箱、烤箱、蒸烤箱或微蒸烤箱等。

107.通过上述方式,本技术所得到的厨房电器100及其烹饪箱体10,一方面可以将腔体内部的热量更多的的保留在腔体内部,增大腔体内热量向耐温基材和腔体外部扩散的阻力,从而解决传统蒸箱、烤箱、蒸烤箱以及微蒸烤箱等存在的升温速度偏慢、烹饪能效较低等问题,缩短烹饪时长。另一方面,还可以将局部热量快速横向导通到腔体内其他部位,避免因烹饪箱体10内平面各点温差过大而导致烹饪食材受热不均等问题发生。此外,本技术的厨房电器100及其烹饪箱体10还具有红外辐射功能,可以将热量转化为红外波段辐射能量传递给食物,穿透深度更深,可进一步提升腔体的烹饪效率。

108.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。