1.本发明涉及金属-空气电池薄膜氧电极制备领域,具体为一种无损电聚合制备氮掺杂多孔碳包覆碳纳米管薄膜电极的方法,实现了碳纳米管薄膜无损液相处理,并制成具有氧还原反应和氧析出反应催化性能的薄膜催化电极。

背景技术:

2.随着化石能源的枯竭及环境污染问题日益严重,燃料电池、金属空气电池等洁净、可持续能源转换装置的发展受到广泛关注。相比于已经商业化的锂离子电池,金属空气电池具有更高的理论能量密度,并且具有成本低廉、环境友好、稳定安全等优势,是下一代清洁能源的理想候选者(文献1,cheng,fangyi et al."metal

–

air batteries:from oxygen reduction electrochemistry to cathode catalysts."chemical society reviews 41.6(2012):2172.)。目前,该类以氧电极反应作为正极反应的能源装置受制于氧电极反应的缓慢动力学而难以达到其理论能量密度,因此需要昂贵的贵金属基催化剂催化氧电极上的氧还原和氧析出反应。为了降低成本,近年来研究者越来越关注碳基材料催化剂。与贵金属相比,碳基催化剂价格低廉、容易获取,且稳定性高(文献2,yibo guo et al."bifunctional electrocatalysts for rechargeable zn-air batteries."chinese journal of catalysis 40(2019)1298

–

1310)。在多种多样的碳材料中,碳纳米管由于其稳定的物理化学性质、超高的比表面积、优异的导电性常常被用作电催化剂的载体材料(文献3,j.w.g.wilder et al.electronic structure of atomically resolved carbon nanotubes.nature.1998,391(6662):59-62;文献4,s.frank et al.carbon nanotube quantum resistors.science.1998,280(5370):1744-1746;文献5,s.gentil et al.carbon-nanotube-supported bio-inspired nickel catalyst and its integration in hybrid hydrogen/air fuel cells.angew.chem.int.ed.2017,56(7):1845

–

1849;文献6,w.choi et al.one-step synthesis of nitrogen-iron coordinated carbon nanotube catalysts for oxygen reduction reaction.j.power sources.2016,313:128-133.)。

3.但是,目前碳纳米管基电催化剂一般使用粉末状多壁碳纳米管。粉末状催化剂在催化反应过程中易随析出气泡脱落;而且在装配成电极过程中,通常需要加入萘酚等有机粘结剂,这限制了碳纳米管基电催化剂的导电性及稳定性。与之相比,碳纳米管薄膜是由碳纳米管互相搭接而构成的网络结构,其具有的柔韧性、导电性和多孔结构有利于电子、质子的传输和高效担载催化活性位点,且其完整的一体化薄膜结构是直接作为薄膜电极的理想材料(文献7,ma,tian yi etal."self-supported electrocatalysts for advanced energy conversion processes."materials today 19.5(2015):265-273.文献8,li,jin cheng,et al."n-doped carbon nanotubes containing a high concentration of single iron atoms for efficient oxygen reduction."npg asia materials 10.1

(2018):e461-e461.),可以避免粉末状碳纳米管所面临的问题。然而,碳纳米管薄膜用作为电催化薄膜电极还需要解决以下问题:(1)碳纳米管薄膜本身不具备催化性能,需要通过掺杂、复合等方法赋予其催化性能;(2)与其他材料复合或掺杂过程中往往需要液相处理,该过程中碳纳米管薄膜的结构完整性和均匀性难以保持;(3)碳纳米管的高质量和高结晶性导致其难以和其它材料复合。

4.所以,目前面临的主要问题是:如何在不破坏碳纳米管薄膜结构完整性的前提下,赋予碳纳米管薄膜催化活性,进而获得催化、导电一体化的薄膜电极。

技术实现要素:

5.本发明的目的在于提供一种无损电聚合制备氮掺杂多孔碳包覆碳纳米管薄膜电极的方法,只需简单的电聚合、氨化处理过程,将具有催化活性的氮掺杂多孔碳包覆在碳纳米管管束表面,包覆厚度可控且保持了碳纳米管薄膜的宏观结构和微观结构。从而,解决了碳纳米管薄膜电极制备难的瓶颈问题,所获得的一体化薄膜电极具有优异的电催化性能。

6.本发明的技术方案:

7.一种无损电聚合制备氮掺杂多孔碳包覆碳纳米管薄膜电极的方法,首先将碳纳米管薄膜裁剪成所需尺寸,然后利用无损电聚合方法使吡咯单体聚合包覆在碳纳米管表面获得聚吡咯包覆的碳纳米管薄膜,再通过一步氨气热处理,使包覆在碳纳米管外的聚吡咯碳化,形成氮掺杂多孔碳包覆的碳纳米管薄膜一体化催化电极。

8.所述的无损电聚合制备氮掺杂多孔碳包覆碳纳米管薄膜电极的方法,碳纳米管薄膜是单壁、双壁或多壁碳纳米管薄膜。

9.所述的无损电聚合制备氮掺杂多孔碳包覆碳纳米管薄膜电极的方法,碳纳米管薄膜不受制备方法的限制,碳纳米管薄膜是由碳纳米管或碳纳米管管束互相搭接形成的多孔、连通网络结构,且碳纳米管薄膜具有优异的柔韧性和力学性能,裁剪成任意形状,并转移到其他基底或框架上。

10.所述的无损电聚合制备氮掺杂多孔碳包覆碳纳米管薄膜电极的方法,碳纳米管薄膜的性能指标如下:导电性,薄膜方块电阻小于30ω/

□

;柔韧性,0~180

°

可自由弯折超过1000次不损坏;力学性能,抗拉伸强度大于30mpa。

11.所述的无损电聚合制备氮掺杂多孔碳包覆碳纳米管薄膜电极的方法,无损电聚合处理碳纳米管薄膜的过程为:将碳纳米管薄膜裁剪后转移到聚四氟乙烯框架上,由两片相同的聚四氟乙烯框架夹持固定,聚四氟乙烯框架尺寸和形状不受限制。

12.所述的无损电聚合制备氮掺杂多孔碳包覆碳纳米管薄膜电极的方法,将固定好的碳纳米管薄膜用o-plasma进行轻微处理200~1000s,以提升碳纳米管薄膜的亲水性。

13.所述的无损电聚合制备氮掺杂多孔碳包覆碳纳米管薄膜电极的方法,无损电聚合处理碳纳米管薄膜的具体过程为:将聚四氟乙烯框架夹持的碳纳米管薄膜作为工作电极,纯钛片作为对电极,银/氯化银电极作为参比电极构成三电极体系,电解液为每升含5ml~10ml吡咯单体的0.1~1m摩尔浓度盐酸溶液;使用电化学工作站对工作电极施加0~1.2v循环氧化电位,循环次数为2~16次,使吡咯单体聚合包覆在碳纳米管表面;聚吡咯包覆层的厚度为1~20nm,在聚吡咯包覆的碳纳米管薄膜中,氮元素的摩尔比为8~20%。

14.所述的无损电聚合制备氮掺杂多孔碳包覆碳纳米管薄膜电极的方法,将聚吡咯包

覆的碳纳米管薄膜进行氨化处理,处理温度为700~900℃,处理时间为1~3小时,氨气流量为100~400sccm;在氮掺杂多孔碳包覆的碳纳米管薄膜中,氮元素的摩尔比为5~15%。

15.所述的无损电聚合制备氮掺杂多孔碳包覆碳纳米管薄膜电极的方法,所制备的氮掺杂多孔碳包覆的碳纳米管薄膜,在摩尔浓度0.1m的氢氧化钾水溶液中测试其氧还原和氧析出性能:在-3ma/cm2的电流密度下,相对标准可逆氢电极的氧还原电位大于0.82v;在10ma/cm2的电流密度下,相对标准可逆氢电极的氧析出电位小于1.75v。

16.所述的无损电聚合制备氮掺杂多孔碳包覆碳纳米管薄膜电极的方法,以氮掺杂多孔碳包覆碳纳米管薄膜作为正极与金属负极组装成金属空气电池,所装配的金属空气电池的开路电压为1.35~1.45v,金属空气电池功率密度为150~200mw/cm2;在碱性条件下以10ma/cm2的电流密度循环超过10小时后,充放电电压差值波动不到50mv。

17.本发明的设计思想:

18.本发明将该薄膜电极浸泡在含吡咯单体的盐酸溶液中,同时对其施加氧化电位。溶液中的吡咯单体在氧化电位作用下发生电聚合形成聚吡咯,快速、可控包覆在碳纳米管表面。聚吡咯包覆的碳纳米管薄膜再经过氨化,形成氮掺杂的多孔碳包覆碳纳米管薄膜电极。该一体化薄膜电极不但保持了碳纳米管薄膜的柔韧性和宏观结构,而且具有良好的氧还原反应(orr)和氧析出反应(oer)性能;以此薄膜作为正极与金属负极组装成金属空气电池,具有优异的功率密度、充放电性能和稳定性。

19.利用碳纳米管薄膜的自支撑、多孔、连通网络结构特征,发展了电聚合、氨化处理过程将具有催化活性的氮掺杂多孔碳均匀、可控地包覆在碳纳米管表面,进而在保持自支撑碳纳米管薄膜宏观结构和微观结构前提下,实现功能化包覆,赋予薄膜电催化性能,解决了碳纳米管基电催化薄膜电极制备的瓶颈问题。

20.本发明的优点及有益效果:

21.1、本发明方法在碳纳米管薄膜上引入活性位点的同时,保持了薄膜的结构完整性,可高效构建高性能电催化膜电极材料。

22.2、本发明的无损、电聚合过程简单、速度快,只需几分钟即可实现吡咯单体在碳纳米管上的均匀、可控聚合包覆。

23.3、本发明方法可用于处理不同厚度的碳纳米管薄膜,也适用于不同的溶液体系、不同的处理条件,例如:加热、搅拌、震荡等。都能完整保持薄膜的宏观形态。

24.4、本发明首次通过电聚合方法实现了碳纳米管与催化活性材料的快速紧密复合。

25.5、本发明制备的氮掺杂、多孔碳包覆碳纳米管薄膜具有良好的氧还原和氧析出电催化性能。

26.6、本发明利用氮掺杂多孔碳包覆碳纳米管薄膜为正极,所组装的锌空电池功率密度高、稳定性好(10ma/cm2电流密度下充放电循环超过10小时,充放电电压差值波动不到50mv)。

附图说明

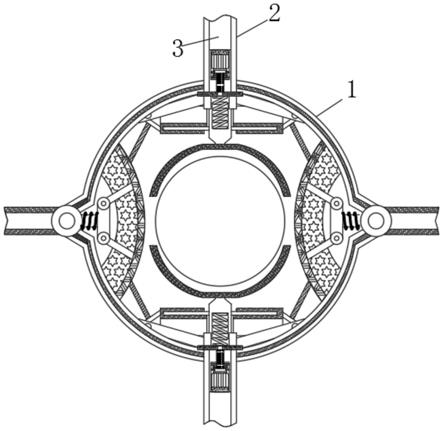

27.图1是制备氮掺杂多孔碳包覆碳纳米管催化薄膜的流程示意图和装置结构图。(a)将碳纳米管薄膜转移到聚四氟乙烯框架并进行氧等离子体处理,(b)吡咯聚合包覆在碳纳米管表面,(c)氨化处理。图中,1、碳纳米管薄膜,2、o-plasma,3、聚四氟乙烯框架,4、含吡咯

单体的盐酸溶液,5、电极夹,6、对电极,7、参比电极,8、氨气,9、管式炉,10、石英舟。

28.图2是实物的光学照片。(a)不锈钢上直接收集的碳纳米管薄膜,(b)将碳纳米管薄膜转移到聚四氟乙烯框架后,(c)将电极夹夹持碳纳米管薄膜作为工作电极浸泡在含吡咯单体的盐酸溶液中,(d)经过电聚合、氨化处理之后的氮掺杂多孔碳包覆碳纳米管薄膜。

29.图3是扫描和透射电镜照片。原始碳纳米管薄膜的扫描电镜照片(a)和透射电镜照片(d)。聚吡咯包覆的碳纳米管薄膜(ppy-cnt)的扫描电镜照片(b)和透射电镜照片(e)。氨气处理后的氮掺杂多孔碳包覆碳纳米管薄膜(n-cnt)的扫描电镜照片(c)和透射电镜照片(f)。

30.图4是氮掺杂多孔碳包覆碳纳米管薄膜在碱性条件下的氧还原催化性能(a)和氧析出性能(b)。横坐标potential(v versus rhe)代表相对标准氢电极的电位,纵坐标j(ma/cm2)代表电流密度。

31.图5是以氮掺杂多孔碳包覆碳纳米管薄膜作为正极组装的锌空电池的结构示意图。图中,11负极,12集流体,13催化层,14气体扩散层,15电池模具。

32.图6.(a)是由氮掺杂多孔碳包覆碳纳米管薄膜作为正极催化层组装的锌空电池的功率密度与由商用铂碳-铱碳(pt/c-ir/c)作为正极所组装的锌空电池的功率密度比较,纵坐标(左)voltage(v)表示电位,纵坐标(右)power density(mw/cm2)表示功率密度,横坐标j(ma/cm2)表示电流密度。(b)是两者组装的电池的开路电压的比较,纵坐标voltage(v)表示电压,横坐标time(s)表示测试时间。

33.图7是由氮掺杂多孔碳包覆碳纳米管薄膜作为正极催化层所组装的锌空电池在10ma/cm2电流密度下的充放电循环测试曲线,纵坐标voltage(v)表示电压,横坐标time(s)表示时间。

具体实施方式

34.在具体实施过程中,本发明无损电聚合制备氮掺杂多孔碳包覆碳纳米管薄膜电极的方法分为以下几个步骤(图1):

35.(1)如图1(a)所示,将碳纳米管薄膜1裁剪、转移到定制尺寸的聚四氟乙烯框架3上,将固定好的碳纳米管薄膜1用o-plasma 2(氧等离子体)处理,使碳纳米管管束弱氧化官能化;

36.(2)如图1(b)所示,处理后的碳纳米管薄膜1连同聚四氟乙烯框架3用电极夹5夹持,置于含吡咯单体的盐酸溶液4中。以电极夹5夹持碳纳米管薄膜1为工作电极,钛片为对电极6,ag/agcl为参比电极7,对工作电极施加氧化电位,使吡咯聚合包覆在碳纳米管表面;

37.(3)如图1(c)所示,将聚吡咯包覆的碳纳米管薄膜1放入管式炉9中的石英舟11上,通入氨气8进行氨化;

38.(4)对氨化后的碳纳米管薄膜1进行氧还原和氧析出性能测试,并组装锌空电池。

39.为了使本发明的目的,技术方案和优点更加清晰,下面通过实施例及附图详述本发明,但并不以此作为本技术保护范围的限定。

40.实施例1

41.本实施例中,一种无损电聚合制备氮掺杂多孔碳包覆碳纳米管薄膜电极的方法如下:

42.(1)将收集在不锈钢网上的高纯度单壁碳纳米管薄膜(图2a、图3a)置于聚四氟乙烯框架上,聚四氟乙烯框架为边长4cm、厚度2mm的正方形片层,中间留有3cm

×

2cm的孔洞;揭去不锈钢网并加盖一层相同的聚四氟乙烯片层使碳纳米管薄膜担载在中空的聚四氟乙烯框架上(图2b)。

43.(2)将固定好的单壁碳纳米管薄膜用o-plasma处理200s,使其弱氧化,以便于溶液的浸润。用电极夹夹持作为工作电极,钛片作为对电极,ag/agcl电极作为参比电极插入到每升含有5ml吡咯单体的0.1m摩尔浓度盐酸溶液中(图2c)。利用电化学工作站对碳纳米管薄膜施加0~1.2v(相对参比电极)的循环电位,扫速为50mv/s,循环次数为8个循环,得到的聚吡咯包覆碳纳米管薄膜放入烘箱中60℃烘干6小时,烘干后的聚吡咯包覆碳纳米管薄膜仍然保持自支撑、柔性、完整的宏观结构,聚吡咯包覆层的厚度约为10nm。扫描电镜表征(图3b)发现,聚吡咯包覆的单壁碳纳米管管束直径与原始的单壁碳纳米管薄膜(图3a)相比明显增大。透射电镜观察(图3e)表明,相比于原始碳纳米管(图3d),单壁碳纳米管管束的外层包裹着一层均匀的聚合物。说明通过此方法,我们成功将吡咯单体均匀聚合包覆在单壁碳纳米管管束表面。xps分析表明所得到的聚吡咯包覆碳纳米管样品中,氮元素的摩尔比为13.82%。

44.(3)将烘干的聚吡咯包覆碳纳米管薄膜裁剪成2

×

3cm2的长方形,置于石英舟上,推入管式炉中进行氨化(图1c);氨化温度为700℃,氨化时间为1小时,氨气流量为100sccm。随后自由冷却至室温,得到氮掺杂多孔碳包覆的碳纳米管薄膜(图2d)。扫描电镜照片(图3c)表明,氨化后碳纳米管外部包覆层变薄;透射电镜照片(图3f)表明,单壁碳纳米管管束外层包覆了厚度约为4~7nm的非连续碳层,我们将其定义为氮掺杂多孔碳。xps分析表明,该薄膜样品中氮元素的摩尔比为9.06%。综上,我们实现了厚度为4~7nm的氮掺杂多孔碳在单壁碳纳米管管束上的均匀包覆,并保持了单壁碳纳米管薄膜的完整宏观结构和微观多孔、连通的导电网络结构。

45.(4)将上述处理过氮掺杂多孔碳包覆的碳纳米管(n-swcnt)薄膜裁剪成0.5cm

×

0.5cm的方形、置于旋转圆盘电极上,并滴加一滴乙醇使其与电极表面黏附。如图4(a)所示,在三电极系统下测试其氧还原催化性能,所得电流密度-电压曲线,当电流密度达到-3ma/cm2,其电位为e

j=-3ma/cm2

=0.86v。与传统的铂碳(pt/c)催化剂负载在玻碳电极上(e

j=-3ma/cm2

=0.86v)具有相同的性能。如图4(b)所示,同时测试了其氧析出性能,在电流密度为10ma/cm2时,电位为1.7v,与铱碳(ir/c)催化剂类似。

46.(5)如图5所示,以氮掺杂多孔碳包覆碳纳米管薄膜作为正极组装的锌空电池,从左至右依次为:打磨过的金属锌片负极11、泡沫镍集流体12、氮掺杂多孔碳包覆碳纳米管薄膜催化层13、碳布气体扩散层14,集流体12、催化层13、气体扩散层14三部分共同压制成电池的正极。将上述处理过氮掺杂多孔碳包覆的碳纳米管薄膜裁剪成合适形状作为催化层13,将催化层13在泡沫镍集流体12和碳布气体扩散层14中间,压实。碳布气体扩散层14另一面用胶带密封,留出1cm2活性窗口以供气体进出。将复合正极整体和负极11分别固定在电池模具15中,负极11为打磨过的锌片。复合正极与负极11中间的电池模具15内腔注入6mol/l氢氧化钾水溶液和0.2mol/l醋酸锌水溶液的混合电解质溶液。

47.对组装的锌空电池的功率密度进行测试,得到其功率密度的峰值可达180mw/cm2(图6a),优于使用传统的pt/c和ir/c负载在碳布上作为电极所组装的电池。其开路电压可

达1.43v,也优于pt/c和ir/c所组装的电池(图6b)。由碳纳米管薄膜所组装锌空电池在j=10ma/cm2的电流密度下进行恒流充放电,经过60000秒(大于16小时)循环,稳定后充放电电压差值波动小于50mv(图7)。

48.实施例2

49.本实施例中,一种无损电聚合制备氮掺杂多孔碳包覆碳纳米管薄膜电极的方法如下:

50.(1)步骤1与实施例1步骤1相同,所用薄膜为浮动催化剂化学气相沉积法生长的双壁碳纳米管薄膜。

51.(2)步骤2采用实施例1步骤2的方法与过程,电聚合时,电位循环次数为2个循环、电解液为每升含有7.5ml吡咯单体的0.5m摩尔浓度盐酸溶液,聚吡咯包覆层的厚度约为3nm。制备的聚吡咯包覆碳纳米管薄膜样品中,氮元素的摩尔比为5.44%。

52.(3)步骤3采用实施例1步骤3的方法与过程,氨化处理温度为800℃、处理时间为2h,得到的氮掺杂多孔碳包覆碳纳米管薄膜样品中,氮元素的摩尔比为5.09%。

53.(4)步骤4与实施例1步骤4完全相同,当电流密度达到-3ma/cm2,其电位为e

j=-3ma/cm2

=0.85v。

54.(5)步骤5与实施例1步骤5完全相同,组装的锌空电池功率密度峰值可达152mw/cm2。

55.实施例3

56.本实施例中,一种无损电聚合制备氮掺杂多孔碳包覆碳纳米管薄膜电极的方法如下:

57.(1)步骤1与实施例1步骤(1)相同,所用碳纳米管薄膜为抽滤法制备的多壁碳纳米管薄膜。

58.(2)步骤2与实施例1步骤(2)相同,电聚合时,电位循环次数为16个循环、电解液为每升含有10ml吡咯单体的1m摩尔浓度盐酸溶液,聚吡咯包覆层的厚度约为14nm。制备的聚吡咯包覆碳纳米管薄膜样品中,氮元素的摩尔比为19.34%。

59.(3)步骤3采用实施例1步骤(3)的方法与过程。进行氨化时,氨化温度为600℃、氨化时间为3h,得到的氮掺杂多孔碳包覆碳纳米管薄膜的氮掺杂摩尔比为18.69%。

60.(4)步骤4与实施例1步骤4完全相同,当电流密度达到-3ma/cm2,其电位为e

j=-3ma/cm2

=0.79v。

61.(5)步骤5与实施例1步骤5完全相同,组装的锌空电池功率密度峰值可达117mw/cm2。

62.比较例1

63.本比较例中,将纯单壁碳纳米管薄膜直接进行氨化处理,研究薄膜的电催化性能,具体步骤如下:

64.(1)步骤1与实施例1步骤(1)完全相同。

65.(2)步骤2与实施例1步骤(3)完全相同,得到的氨化单壁碳纳米管薄膜样品中,氮元素的摩尔比为2.05%。

66.(3)步骤3与实施例1步骤4完全相同,当电流密度达到-3ma/cm2,其电位为e

j=-3ma/cm2

=0.71v,比实施例1中小0.15v。

67.(4)步骤4与实施例1步骤5完全相同,组装的锌空电池功率密度峰值可达74mw/cm2。

68.比较例2

69.本比较例中,研究了无损电聚合处理后得到的聚吡咯包覆碳纳米管薄膜的电催化性能,具体步骤如下:

70.(1)步骤1与实施例1步骤(1)完全相同。

71.(2)步骤2与实施例1步骤(2)完全相同,得到的聚吡咯包覆碳纳米管薄膜样品中,氮元素的摩尔比13.82%。

72.(3)步骤3与实施例1步骤(4)完全相同,当电流密度达到-3ma/cm2,其电位为e

j=-3ma/cm2

=0.73v,比实施例1中小0.13v。

73.(4)步骤4与实施例1步骤5完全相同,组装的锌空电池功率密度峰值可达80mw/cm2。

74.实施例和比较例结果表明,本发明提出了一种无损电聚合结合氨化新方法,实现了氮掺杂多孔碳包覆碳纳米管薄膜电极的制备,该方法不仅过程简单、速度快、能够保持碳纳米管薄膜的微观和宏观结构,而且实现了碳纳米管与功能材料的快速紧密复合。突破了目前碳纳米管基膜电极可控制备的瓶颈。所制备的氮掺杂、多孔碳包覆碳纳米管薄膜电极具有优异的氧还原和氧析出催化性能,并且可直接作为可充放电锌空电池的正极催化层,组装的锌空电池具有较高的功率密度、开路电压和良好的充放电循环稳定性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。