1.本实用新型涉及光器件加工技术领域,特别是涉及一种自动贴片机。

背景技术:

2.光通信产业链中包括光芯片、光器件、光通信设备等产业。其中光器件产业处于光通信产业链的中游,为下游光通信设备商提供器件、模块、子系统等产品。随着国内外光器件的需求量不断增大,为了满足市场的需求光器件的产量也随之提升。同时,随着近年来国内的光器件产量飞速上升,在国际地位上占领的市场份额也逐渐扩大,使得国内的光器件行业竞争力逐渐增强。因此,在这样的大环境下光器件贴片领域急需要一种新型的贴片机来迎合国内旺盛的产量需求,提高市场竞争力。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种自动贴片机,提高光器件的生产效率。

4.为了解决上述技术问题,本实用新型采用的技术方案为:

5.一种自动贴片机,包括进料机构、储料机构、进料上料流道、传送流道和贴片组件;

6.所述进料机构和所述储料机构分别设置在所述传送流道的两端;

7.所述传送流道与所述进料机构之间设置有所述进料上料流道;

8.所述贴片组件可移动设置在所述传送流道上方。

9.进一步地,还包括操作台、工作盒机构、旋转校准机构和晶片台;

10.所述传送流道设置于所述操作台上;

11.所述工作盒机构、旋转校准机构和晶片台依次并排设置在所述传送流道的一侧。

12.进一步地,所述工作盒机构包括工作台和工作盒;

13.所述工作盒可移动设置在所述工作台上;

14.所述工作盒设置有开口,所述开口的尺寸与所述进料上料流道的出口的尺寸相适配;

15.所述工作台与所述传送流道并排设置在所述操作台上,且所述工作台位于所述传送流道靠近所述进料上料流道的一端。

16.进一步地,所述旋转校准机构包括旋转平台和真空平台;

17.所述真空平台设置在所述旋转平台上;

18.所述旋转平台设置在所述操作台上。

19.进一步地,所述晶片台包括x轴支撑座、y轴支撑座和旋转t环;

20.所述y轴支撑座的一侧与所述x轴支撑座的一侧连接,所述y轴支撑座的另一侧可旋转设置有所述旋转t环;

21.所述x轴支撑座的另一侧设置在所述操作台上。

22.进一步地,还包括升降顶针机构;

23.所述升降顶针机构设置在所述y轴支撑座下方;

24.所述y轴支撑座上设置有通孔,所述通孔的位置与所述旋转t环的位置对应;

25.所述升降顶针机构包括升降丝杆和音圈顶升机;

26.所述升降丝杆和音圈顶升机的位置与所述旋转t环的位置对应。

27.进一步地,还包括观察机构;

28.所观察机构设置在所述传送流道的所述一侧的上方;

29.所述观察机构包括龙门装置、取晶镜筒、校准镜筒和固晶镜筒;

30.所述取晶镜筒、校准镜筒和固晶镜筒设置在所述龙门装置的一侧。

31.进一步地,还包括点胶机构;

32.所述点胶机构设置在所述工作盒机构的上方;

33.所述点胶机构包括摆臂、点胶针、胶盘和控制装置;

34.所述摆臂的一端与所述控制装置的一侧连接,另一端与所述点胶针连接;

35.所述控制装置的另一侧设置有所述胶盘。

36.进一步地,所述贴片组件包括贴片头、升降装置和龙门滑轨;

37.所述升降装置的一侧与所述龙门滑轨的一侧可滑动连接,所述升降装置的另一侧设置有所述贴片头。

38.进一步地,所述传送流道包括导轨组合和推杆;

39.所述导轨组合依次沿所述进料机构至所述储料机构的方向排布;

40.所述推杆设置于靠近所述储料机构的一端的所述导轨组合内。

41.本实用新型的有益效果在于:通过沿物料传输方向上依次设置有进料机构、进料上料流道、传送流道和储料机构,并在传送流道上方设置贴片组件,从而通过进料机构和进料上料流道将待贴片的物料输送至贴片组件对应的贴区域,由贴片组件对待贴片的物料进行贴片,而当物料完成贴片后再通过传输流道将物料传送至储料机构中,实现自动化的出料、贴片以及收料,大大提高了光器件的生产效率。

附图说明

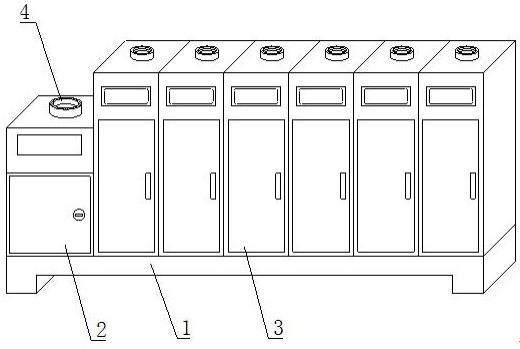

42.图1为本实用新型实施例中的一种自动贴片机的结构示意图;

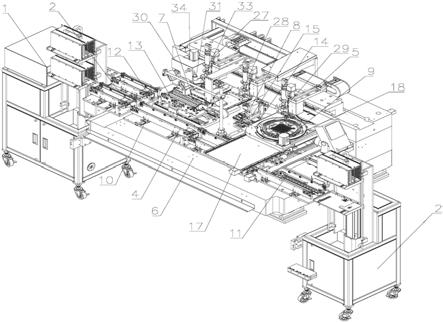

43.图2为本实用新型实施例中的一种自动贴片机的进料/储料机构结构示意图;

44.图3为本实用新型实施例中的一种自动贴片机的进料上料流道结构示意图;

45.图4为本实用新型实施例中的一种自动贴片机的传送流道结构示意图;

46.图5为本实用新型实施例中的一种自动贴片机的工作盒机构结构示意图;

47.图6为本实用新型实施例中的一种自动贴片机的旋转校准机构结构示意图;

48.图7为本实用新型实施例中的一种自动贴片机的所述晶片台结构示意图;

49.图8为本实用新型实施例中的一种自动贴片机的升降顶针机构结构示意图;

50.图9为本实用新型实施例中的一种自动贴片机的贴片组件结构示意图;

51.图10为本实用新型实施例中的一种自动贴片机的所观察机构结构示意图;

52.图11为本实用新型实施例中的一种自动贴片机的点胶机构结构示意图;

53.标号说明:

54.1、进料机构;2、储料机构;3、进料上料流道;4、传送流道;5、贴片组件;6、操作台;

7、工作盒机构;8、旋转校准机构;9、晶片台;10、导轨组合;11、推杆;12、工作台;13、工作盒;14、旋转平台;15、真空平台;16、 x轴支撑座;17、y轴支撑座;18、旋转t环;19、升降顶针机构;20、升降丝杆;21、音圈顶升机;22、贴片头;23、升降装置;24、龙门滑轨;25、观察机构;26、龙门装置;27、取晶镜筒;28、校准镜筒;29、固晶镜筒;30、点胶机构;31、摆臂;32、点胶针;33、胶盘;34、控制装置。

具体实施方式

55.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

56.请参照图1,一种自动贴片机,包括进料机构、储料机构、进料上料流道、传送流道和贴片组件;

57.所述进料机构和所述储料机构分别设置在所述传送流道的两端;

58.所述传送流道与所述进料机构之间设置有所述进料上料流道;

59.所述贴片组件可移动设置在所述传送流道上方。

60.从上述描述可知,本实用新型的有益效果在于:通过沿物料传输方向上依次设置有进料机构、进料上料流道、传送流道和储料机构,并在传送流道上方设置贴片组件,从而通过进料机构和进料上料流道将待贴片的物料输送至贴片组件对应的贴区域,由贴片组件对待贴片的物料进行贴片,而当物料完成贴片后再通过传输流道将物料传送至储料机构中,实现自动化的出料、贴片以及收料,大大提高了光器件的生产效率。

61.进一步地,还包括操作台、工作盒机构、旋转校准机构和晶片台;

62.所述传送流道设置于所述操作台上;

63.所述工作盒机构、旋转校准机构和晶片台依次并排设置在所述传送流道的一侧。

64.由上述描述可知,通过将工作盒机构、旋转校准机构和晶片台均设置在传送流道的同一侧,并位于贴片组件的下方,从而贴片组件能够更方便的从晶片台上吸取芯片,校准芯片的位置,并最终将芯片在工作盒机构内完成贴片,整套流程在一次流程中均能完成,提高了芯片贴片的效率。

65.进一步地,所述工作盒机构包括工作台和工作盒;

66.所述工作盒可移动设置在所述工作台上;

67.所述工作盒设置有开口,所述开口的尺寸与所述进料上料流道的出口的尺寸相适配;

68.所述工作台与所述传送流道并排设置在所述操作台上,且所述工作台位于所述传送流道靠近所述进料上料流道的一端。

69.由上述描述可知,通过将工作台设置于靠近进料上料流道的一端,且工作盒可移动设置在工作台上,从而当需要传送物料时或物料贴片时,能够控制工作盒在工作台上移动,将工作盒移动到对应的位置,执行对应的操作,提高工作盒机构的可操作性。

70.进一步地,所述旋转校准机构包括旋转平台和真空平台;

71.所述真空平台设置在所述旋转平台上;

72.所述旋转平台设置在所述操作台上。

73.由上述描述可知,通过真空平台对待校准的芯片进行吸附,且采用真空吸附的方

式吸附芯片,使得芯片被吸附后,在移动的过程中减小产生振动和关系偏移,并且当需要拿取芯片时,通过关闭真空就能够方便的对芯片进行拿取。

74.进一步地,所述晶片台包括x轴支撑座、y轴支撑座和旋转t环;

75.所述y轴支撑座的一侧与所述x轴支撑座的一侧连接,所述y轴支撑座的另一侧可旋转设置有所述旋转t环;

76.所述x轴支撑座的另一侧设置在所述操作台上。

77.由上述描述可知,通过设置x轴支撑座和y轴支撑座,使得旋转t环能够在x轴支撑座和y轴支撑座的作用下沿x轴或y轴平移,同时,通过与y轴支撑座旋转连接,更加方便芯片的取放。

78.进一步地,还包括升降顶针机构;

79.所述升降顶针机构设置在所述y轴支撑座下方;

80.所述y轴支撑座上设置有通孔,所述通孔的位置与所述旋转t环的位置对应;

81.所述升降顶针机构包括升降丝杆和音圈顶升机;

82.所述升降丝杆和音圈顶升机的位置与所述旋转t环的位置对应。

83.由上述描述可知,通过在晶片台的旋转t环的下方对应的位置设置有升降顶针机构,当旋转t环需要更换副t环时,升降丝杆将整个晶片台下降,音圈顶升机将芯片顶升,从而方便芯片的拿取。

84.进一步地,还包括观察机构;

85.所观察机构设置在所述传送流道的所述一侧的上方;

86.所述观察机构包括龙门装置、取晶镜筒、校准镜筒和固晶镜筒;

87.所述取晶镜筒、校准镜筒和固晶镜筒设置在所述龙门装置的一侧。

88.由上述描述可知,通过设置龙门装置,将取晶镜筒、校准镜筒和固晶镜筒设置在龙门装置的一侧构成观察机构,从而能够通过取晶镜筒、校准镜筒和固晶镜筒分别观察晶片台的物料、校准平台的物料和工作盒上的物料,确保物料的位置不偏移,提高光器件贴片的精度。

89.进一步地,还包括点胶机构;

90.所述点胶机构设置在所述工作盒机构的上方;

91.所述点胶机构包括摆臂、点胶针、胶盘和控制装置;

92.所述摆臂的一端与所述控制装置的一侧连接,另一端与所述点胶针连接;

93.所述控制装置的另一侧设置有所述胶盘。

94.由上述描述可知,通过在工作盒机构的上方设置点胶机构,并且点胶机构设置有摆臂、点胶针、胶盘和控制装置,通过控制装置控制摆臂进行取胶、点胶等操作,避免了人工点胶的误差、而且大大提高了点胶的效率,从而提高光器件贴片的效率。

95.进一步地,所述贴片组件包括贴片头、升降装置和龙门滑轨;

96.所述升降装置的一侧与所述龙门滑轨的一侧可滑动连接,所述升降装置的另一侧设置有所述贴片头。

97.由上述描述可知,通过设置龙门滑轨,将设置有贴片头的升降装置与龙门滑轨可滑动连接,从而能够控制贴片头沿竖直方向和水平方向移动,使贴片头能够根据工作盒上物料的位置进行对位移动,更方便的实现贴片功能。

98.进一步地,所述传送流道包括导轨组合和推杆;

99.所述导轨组合依次沿所述进料机构至所述储料机构的方向排布;

100.所述推杆设置于靠近所述储料机构的一端的所述导轨组合内。

101.由上述描述可知,通过将推杆设置于靠近储料机构的一端的导轨组合内,从而当完成贴片后的物料通过导轨组合传送至靠近储料机构的位置时,通过触发推杆将完成贴片的物料送进行储料机构,实现自动储料。

102.实施例一

103.请参照图1,一种自动贴片机,包括进料机构1、储料机构2、进料上料流道3、传送流道4、贴片组件5、操作台6、工作盒机构7、旋转校准机构8和晶片台9;

104.所述进料机构1和所述储料机构2分别设置在所述传送流道4的两端;所述传送流道4与所述进料机构1之间设置有所述进料上料流道3;所述贴片组件 5可移动设置在所述传送流道4上方;

105.所述传送流道4、工作盒机构7、旋转校准机构8和晶片台9均设置于所述操作台6上;所述工作盒机构7、旋转校准机构8和晶片台9依次并排设置在所述传送流道4的一侧;即所述传送流道4设置在所述操作台6上的一端,所述工作盒机构7、旋转校准机构8和晶片台9设置在与所述传送流道4相对的一端;

106.其中,请参照图2,所述进料机构1和储料机构2包括升降机构;所述升降机构载有托盘,可放置储料料盒,所述料盒中能够存放多盘物料;所述进料机构1在相应的进料高度后方还设置有物料推送机构;通过所述物料推送机构将所述料盒中的物料推出,并推入所述进料上料流道3;

107.请参照图3,所述进料上料流道3包括z轴升降机构、x轴移栽机构、物料流道、感应器和升降气缸;所述物料流道包括两个,且两个物料流道并列,可预存一片物料在其中一个所述物料流道中;所述进料机构1中的物料进入所述物料流道中后,所述感应器感应到物料,则所述物料流道末端的所述升降气缸顶升将物料卡在所述物料流道内的待料位置,进一步的再由所述x轴移栽机构和所述z轴升降机构将物料移动到待料位置,进一步的物料进入所述工作盒机构7或者所述传送流道4中;

108.请参照图4,所述传送流道4包括导轨组合10和推杆11;所述导轨组合10 依次沿所述进料机构1至所述储料机构2的方向排布;所述推杆11设置于靠近所述储料机构2的一端的所述导轨组合10内;

109.在一种可选的实施方式中,所述导轨组合10包括三个导轨,根据所述导轨所处的位置可将所述传送流道4依次分为前流道、中流道和后流道;所述前流道、中流道和后流道依次沿所述进料机构1至所述储料机构2的方向排布;所述后流道内设置有所述推杆11;所述传送流道4还包括马达、皮带、同步轮和感应器;通过所述感应器可感应所述导轨组合10上的物料和载盘,并通过所述马达、皮带和同步轮将物料传送至所述后流道,所述后流道启动推杆11将物料和载盘推送出所述传送流道4,并进入所述储料机构2内。

110.实施例二

111.本实施例与实施例一的不同在于,限定了贴片过程中所需机构具体的结构;

112.请参照图5,所述工作盒机构7包括工作台12和工作盒13;所述工作盒13 可移动设置在所述工作台12上;所述工作台12与所述传送流道4并排设置在所述操作台6上,且所述

工作台12位于所述传送流道4靠近所述进料上料流道 3的一端;所述工作台12包括直线马达组合成xy轴模组,控制所述工作盒13 沿x轴方向和y轴方向移动;所述工作盒13包括皮带同步轮、顶升机构、盖板、感应器、挡板和真空系统;当物料通过工作盒上的开口从进料上料流道进入所述工作盒13中的顶板后,通过所述感应器感应到物料的同时,所述挡板可阻挡物料或者物料载盘,进一步的所述顶升机构将所述顶板顶升,带动载盘和物料一起顶升,通过上方的所述盖板可限制所述顶板上升的位置,同时开启所述真空系统,进一步的将物料载盘同物料一起固定在所述工作盒13中,物料在所述工作盒13中等待贴片;

113.请参照图6,所述旋转校准机构8包括旋转平台14和真空平台15;所述真空平台15设置在所述旋转平台14上;所述旋转平台14设置在所述操作台6上;所述旋转校准机构8还包括直线马达,所述旋转校正机构可沿x轴和y轴方向移动,所述真空平台15可旋转,且中间位置设置有真空孔;当芯片放置在所述真空孔上后可吸附在所述真空平台15上,并且在移动过程中不会产生震动和惯性偏移;

114.请参照图7,所述晶片台9包括x轴支撑座16、y轴支撑座17和旋转t环 18;所述y轴支撑座17的一侧与所述x轴支撑座16的一侧连接,所述y轴支撑座17的另一侧可旋转设置有所述旋转t环18;所述x轴支撑座16的另一侧设置在所述操作台6上;所述晶片台9还包括丝杆机构组成xy移栽机构;所述旋转t环18的环大小能够匹配大小不同的t环套圈;进一步的,将贴片物料放置在所述旋转t环18中等待取芯;

115.其中,请参照图8,所述y轴支撑座17下方还设置有升降顶针机构19;所述y轴支撑座17上设置有通孔,所述通孔的位置与所述旋转t环18的位置对应;所述升降顶针机构19包括升降丝杆20和音圈顶升机21;所述升降丝杆20 和音圈顶升机21的位置与所述旋转t环18的位置对应;所示旋转t环18更换副t环时,所述升降丝杆20机构将整个机构下降避开t环机构,而后所述音圈顶升机21构将所述副t环上方的芯片顶升;

116.请参照图9,所述贴片组件5包括贴片头22、升降装置23和龙门滑轨24;所述升降装置23的一侧与所述龙门滑轨24的一侧可滑动连接,所述升降装置 23的另一侧设置有所述贴片头22;所述升降装置23为音圈升降装置23,所述贴片头22为真空吸嘴;所述贴片组件5还包括真空系统、缓冲机构和双动子直线马达;

117.贴片的具体流程为:贴片机构从所述晶片台9上获取芯片后,移动到所述旋转校准机构8的位置,并将芯片放置在所述真空平台15中心进行校正后,再将芯片拿取并移动到所述工作盒13上方,将芯片贴装在相应的物料位置上;并且,每个贴片头22对光器件进行单独贴片;贴片完成后,材料支架通过所述传送流道4进入到所述储料机构2中;与传统贴片方式相比,上述过程减少了贴片的中间环节,提高了贴片精度、降低了不良率。

118.实施例三

119.本实施例与实施例一或二的不同在于,还包括观察机构25和点胶机构30;

120.请参照图10,所观察机构25设置在所述传送流道4的所述一侧的上方;所述观察机构25包括龙门装置26、取晶镜筒27、校准镜筒28和固晶镜筒29;所述取晶镜筒27、校准镜筒28和固晶镜筒29设置在所述龙门装置26的一侧;所述取晶镜筒27、校准镜筒28和固晶镜筒29包括变倍镜筒、三色灯、同轴光和升降丝杆组合而成;分别位于与所述晶片台9、旋转校准机构8和工作盒13的正上方,可观察所述晶片台9、旋转校准机构8和工作盒13上物料的位置;

121.请参照图11,所述点胶机构30设置在所述工作盒机构7的上方;所述点胶机构30包括摆臂31、点胶针32、胶盘33和控制装置34;所述摆臂31的一端与所述控制装置34的一侧连接,另一端与所述点胶针32连接;所述控制装置 34的另一侧设置有所述胶盘33;所述点胶机构30还包括马达、皮带、导轨和部分加工件;所述点胶机构30可手动微调x轴和y轴位置,所述摆臂31可沿z 轴升降,并且可以旋转一定的角度;所述摆臂31设置有所述点胶针32的一端在蘸取胶盘33中的胶水后,移动到所述工作盒13上方,并在工件上方点到相应量的胶水,实现工件的自动点胶;点胶步骤完成后,根据上述的贴片步骤进行芯片的贴片步骤。

122.综上所述,本实用新型提供的一种自动贴片机,通过沿物料传输方向上依次设置有进料机构、进料上料流道、传送流道和储料机构,并在传送流道的一侧依次并排设置有工作盒机构、旋转校准机构和晶片台,同时上方还设置有观察机构和点胶机构;从而通过进料机构和进料上料流道将待贴片的物料输送至贴片组件对应的贴区域,由贴片组件从晶片台获取芯片,经过旋转校准机构后,再对待贴片的物料进行贴片,并通过点胶机构进行点胶,同时,能够通过观察机构对每一阶段的芯片的位置进行确定,而当物料完成贴片后再通过传输流道将物料传送至储料机构中,实现自动化的出料、贴片以及收料,大大提高了光器件的生产效率。结构紧凑,占用空间小。

123.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。