1.本发明涉及到含有机物的废碱液处理技术领域,尤其涉及用于焚烧废碱液的锅炉。

背景技术:

2.在石油化工行业,常采用氢氧化钠溶液吸收硫化氢、碱洗油品和裂解汽,产生含有大量污染物的废碱液,废碱液中含有大量的有毒有害的含硫及含氨氮的有机污染物,该废碱液需送废碱液焚烧装置中进行环保处理。废碱液焚烧环保处理的原理是:废碱液中的有机物在600-1100摄氏度高温条件下的氧化,废碱液中的c、h 、s及氨氮化物参与燃烧,放出热量,从而去除废碱液中的有机物。废碱液焚烧装置一般包括:绝热焚烧炉及余热锅炉。废碱液经雾化后进入绝热焚烧炉中进行高温焚烧,焚烧烟气进入余热锅炉进行余热利用。焚烧废碱液时绝热焚烧炉的炉温通常采用1100℃,烟气在炉膛中的停留时间大概在2秒左右,尽可能保证废碱液中有机物的完全焚毁。

3.在专利号为zl202022542490.1的中国专利中公开了用于焚烧废碱液的锅炉,包括:竖向设置的炉膛、烟道和汽包;炉膛竖向设置,炉膛壁由外向内分别为炉膛水冷壁、耐火材料层,炉膛顶部设置有燃烧器,燃烧器的喷嘴伸入到炉膛中;烟道包括:竖向设置的第一烟道、第二烟道、第三烟道、第四烟道,炉膛下端和第一烟道的下端通过过渡烟道相连通,过渡烟道的底部设置有出渣口,第一烟道上段、第二烟道、第三烟道均为水冷壁结构,过渡烟道壁和第一烟道下段的侧壁由外向内均分别为水冷壁、耐火材料层。本领域中,将炉膛顶壁上设置的供燃烧器喷嘴伸入炉膛中的开口称之为喷火口。

4.上述用于焚烧废碱液的锅炉中,在炉膛顶部的喷火口上通常还设置有罩盖住喷火口罩壳,行业中称之为回流罩,回流罩下端开口使得回流罩的内腔通过喷火口与炉膛内腔连通,燃烧器的若干喷嘴均向下穿过回流罩的内腔再伸入炉膛顶部的喷火口中,回流罩上还设置有空气入口,助燃空气通过空气入口进入回流罩中然后通过喷火口进入炉膛中、与燃烧器中喷出的燃料配合使雾化后的废碱液充分焚烧后形成高温烟气,高温烟气从烟道出口排出。通常燃烧器中喷出的火焰的燃烧中心位于靠近喷火口的下方,由于废碱液焚烧时的热量辐射,喷火口处的温度是整个炉膛壁温度最高的一处。目前,构成喷火口处的炉膛壁的结构也由外向内分别为水冷壁、耐火材料层,上述结构的喷火口存在如下缺点:一方面,为了使喷火口处的水冷壁不易被损坏,需要在喷火口处设置更厚的耐火材料层,这大大增加了现场安装施工的难度和工作量;另一方面,这种结构的喷火口使用寿命仍然较短,从而影响了整体锅炉的使用寿命。另外,虽然zl202022542490.1的中国专利中公开了过渡烟道的底壁向炉膛方向由上往下逐渐倾斜设置,使得位于过渡烟道底部的高温熔融物能够快速从出渣口排出,但废碱液焚烧后产生的高温熔融物在950摄氏度以上才能保持液态排出,而高温熔融物有时会由于过渡烟道内的温度较低而变成固态,严重时会堵住出渣口,影响用于焚烧废碱液的锅炉的正常工作。

技术实现要素:

5.本发明的目的在于:提供能更好地保护喷火口处的水冷壁,使其不易被损坏的一种废碱液焚烧及余热回收一体化锅炉。本发明进一步的目的是:提供能及时疏通出渣口,防止其堵塞的一种废碱液焚烧及余热回收一体化锅炉。

6.为实现上述目的,本发明提供如下技术方案: 一种废碱液焚烧及余热回收一体化锅炉,包括:炉膛、烟道和汽包;汽包位于炉膛和烟道的上方,炉膛竖向设置,炉膛顶部设置有喷火口;烟道竖向设置,烟道内设置有蒸发器、过热器、省煤器,炉膛下端和烟道入口通过过渡烟道相连通,过渡烟道底部的水冷壁从烟道向炉膛方向由上往下逐渐倾斜设置,过渡烟道的底部设置有出渣口;炉膛、过渡烟道和烟道入口均为水冷壁结构,且炉膛壁、过渡烟道壁和烟道入口的侧壁由外向内均分别为水冷壁、耐火材料层;在炉膛顶部的喷火口处设置有耐火回流冷却装置;耐火回流冷却装置包括:位于喷火口中的呈环形的耐火圈,环形耐火圈的下段伸入喷火口底部、且密封覆盖住喷火口周围的水冷壁,环形耐火圈通过其外围周向设置的安装座固定在炉膛顶部的水冷壁上,环形耐火圈中设置有回流冷却空间,回流冷却空间和覆盖在环形耐火圈上方的回流罩的内腔连通,燃烧器固定在回流罩上,燃烧器的喷嘴穿过回流罩后向下伸入环形耐火圈的中心通孔中,回流罩上还设置有空气入口;环形耐火圈包括:若干个能相互周向拼接的、由耐火材料制成的耐火块,每个耐火块的下段均伸入喷火口的底部、且每块耐火块的下段覆盖住喷火口处的对应水冷壁,每个耐火块的外壁上均设置一个耐火安装座,每个耐火安装座均与其外侧的周向密封板固定、且耐火块和周向密封板之间形成回流冷却空间,各耐火安装座和环形耐火圈外围的安装座连接。

7.进一步地,根据前述的一种废碱液焚烧及余热回收一体化锅炉,其中:组成环形耐火圈的各耐火块均包括:上倾斜段和下抵靠段,上倾斜段均由下向上逐渐向环形耐火圈的中心倾斜,从而使得环形耐火圈的中心通孔的直径由上向下逐渐变大;耐火安装座包括:固定贴合在耐火块外壁上的固定板,固定板的顶部设置有向外伸出的水平顶板,水平顶板上设置有若干透气孔,环形耐火圈中的各水平顶板能相互周向拼接,水平顶板和固定板之间还设置有竖向支撑板;各耐火块相互周向拼接后,各竖向支撑板的外壁均与周向密封板密封连接,使得周向密封板和各耐火块之间形成若干相互独立的回流冷却空间,回流罩的内腔通过水平顶板上的透气孔和各回流冷却空间连通。

8.进一步地,根据前述的一种废碱液焚烧及余热回收一体化锅炉,其中:安装座包括:固定在喷火口外围的炉膛水冷壁上的环形安装圈及固定在环形安装圈顶部的水平放置的周向连接板;各耐火安装座的水平顶板的外端和周向连接板密封连接,环形安装圈位于周向密封板的外围。

9.进一步地,根据前述的一种废碱液焚烧及余热回收一体化锅炉,其中:伸出周向密封板外的各水平顶板的外端固定在周向连接板的上方。

10.进一步地,根据前述的一种废碱液焚烧及余热回收一体化锅炉,其中:出渣口上设置有排渣座,排渣座中设置有t“形”出渣流道,出渣流道的横向流道和竖向流道相互连通,竖向流道位于横向流道的外侧,横向流道由内向外逐渐向下倾斜、且横向流道的内侧的入口和出渣口密封连接,竖向流道的底部出口与排渣座的排渣口连通;排渣座顶部设置有出渣燃烧器,出渣燃烧器的喷嘴向下伸入竖向流道中,排渣座的外侧壁上还设置有和竖向流道连通的横向通孔,液压推杆装置的活塞杆上设置的捣碎杆的内端伸入横向通孔中、并和

横向通孔密封贴合,液压推杆装置的活塞杆伸出时,捣碎杆能穿过竖向流道和到横向流道,最后进入出渣口中。

11.进一步地,根据前述的一种废碱液焚烧及余热回收一体化锅炉,其中:过渡烟道底部的水冷壁与水平面之间的夹角范围为10

°‑

15

°

。

12.进一步地,根据前述的一种废碱液焚烧及余热回收一体化锅炉,其中:过渡烟道底部的水冷壁内的耐火材料层的内壁上设置有上宽下窄、截面为等腰三角形的流道。

13.进一步地,根据前述的一种废碱液焚烧及余热回收一体化锅炉,其中:截面为等腰三角形的流道的每条腰与水平面之间的夹角范围为10

°‑

15

°

。

14.本发明的有益效果是:一、环形耐火圈设置了与回流罩内腔连通的回流冷却空间,使得助燃空气进入回流罩后能进入回流冷却空间对耐火块进行空冷,使得耐火块不需特别增加厚度即能够很好地保护喷火口处的水冷壁使其不易被损坏。二、若干个能周向拼接的、由耐火材料制成的耐火块组成的环形耐火圈易于运输,且大大减少了喷火口现场安装施工的难度和工作量。三、进入回流冷却空间的助燃空气对各耐火块进行空冷后再回到回流罩内,然后经中心通孔进入炉膛内,这样一方面可以降低耐火块的温度,从而提高环形耐火圈的使用寿命,另一方面,由于进入炉膛中的助燃空气的温度较高,可使得雾化后的废碱液更加充分焚烧。四、本实用新型进一步的优点是:在出渣口处设置由排渣座、出渣燃烧器、活塞杆上设置捣碎杆的液压推杆装置组成的用于排出固化的高温熔融物的装置能及时疏通出渣口,防止其堵塞,从而使锅炉正常运行。五、耐火回流冷却装置和上述用于排出固化的高温熔融物的装置配合,保护了炉膛和过渡烟道,延长了整体锅炉的使用寿命。

附图说明

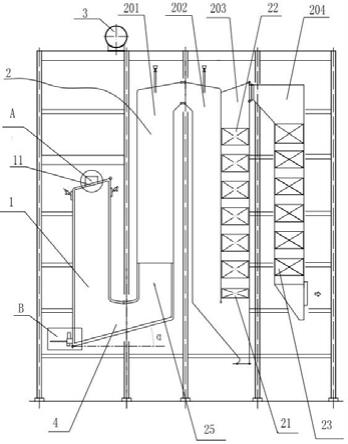

15.图1为本发明所述的一种废碱液焚烧及余热回收一体化锅炉的结构示意图;图2为图1中a部分的放大结构示意图;图3为耐火圈的结构示意图;图4为耐火块和耐火安装座的结构示意图;图5为图1中b部分的放大结构示意图;图6为液压推杆装置和排渣座的结构示意图;图7为过渡烟道中的耐火材料层的截面图。

具体实施方式

16.下面结合附图及优选实施例对本发明所述的技术方案作进一步说明。

17.如图1、图2、图3、图4、图5所示 ,一种废碱液焚烧及余热回收一体化锅炉,包括:炉膛1、烟道2和汽包3;汽包3位于炉膛1和烟道2的上方,炉膛1竖向设置,炉膛1顶部设置有喷火口11;烟道2竖向设置,在本实施例中,烟道2包括:竖向设置、依次连通的第一烟道201、第二烟道202、第三烟道203、第四烟道204,第三烟道203内设置有蒸发器21、过热器22,第四烟道204内设置有省煤器23,炉膛1下端和第一烟道201起始端的烟道入口25通过过渡烟道4相连通,过渡烟道4底部的水冷壁从烟道入口25向炉膛1方向由上往下逐渐倾斜设置,过渡烟道4的底部设置有出渣口41;炉膛1、过渡烟道4和烟道入口25均为水冷壁结构,且炉膛壁、过渡烟道壁和烟道入口25的侧壁由外向内均分别为水冷壁、耐火材料层;在炉膛1顶部的喷火

口11处设置有耐火回流冷却装置;耐火回流冷却装置包括:设置于喷火口中的呈环形的耐火圈5,环形耐火圈5的下段伸入喷火口11底部、且密封覆盖住喷火口11周围的水冷壁,环形耐火圈5通过其外围周向设置的安装座57固定在炉膛1顶部的水冷壁上,环形耐火圈5中设置有回流冷却空间51,回流冷却空间51和覆盖在环形耐火圈5上方的回流罩6的内腔连通,燃烧器71固定在回流罩6上,燃烧器71的喷嘴711穿过回流罩6后向下伸入环形耐火圈5的中心通孔58中,回流罩6的侧壁上还设置有空气入口61;环形耐火圈5包括:若干个能相互周向拼接的、由耐火材料制成的耐火块52,每个耐火块52的下段均伸入喷火口11的底部、且每块耐火块52的下段覆盖住喷火口11处的对应水冷壁,每个耐火块52的外壁上均设置一个耐火安装座53,每个耐火安装座53均与其外侧的周向密封板54固定、且耐火块52和周向密封板54之间形成回流冷却空间51,各耐火安装座53和环形耐火圈5外围的安装座57连接。在本实施例中,环形耐火圈5中设置了与回流罩6内腔连通的回流冷却空间51,使得进入回流罩6的助燃空气中有一部分空气能进入回流冷却空间51对耐火块52进行空冷,使得耐火块52不需特别增加厚度即能够很好地保护喷火口处的水冷壁使其不易被破坏,而由若干个能周向拼接的、由耐火材料制成的耐火块52组成的环形耐火圈5也易于运输,且大大减少了喷火口现场安装施工的难度和工作量。

18.如图2、图3、图4所示,组成环形耐火圈5的各耐火块52均包括:上倾斜段521和下抵靠段522,上倾斜段521均由下向上逐渐向环形耐火圈5的中心倾斜,从而使得环形耐火圈5的中心通孔58的直径由上向下逐渐变大,这样助燃空气经环形耐火圈5的中心通孔58进入炉膛后,在炉膛内分布更均匀,从而能使得雾化后的废碱液充分焚烧;耐火安装座53包括:固定贴合在耐火块52外壁上的固定板531,固定板531的顶部设置有向外伸出的水平顶板532,水平顶板532上设置有若干透气孔534,环形耐火圈5中的各水平顶板532能相互周向拼接,水平顶板532和固定板531之间还设置有竖向支撑板533;各耐火块52相互周向拼接后,各竖向支撑板533的外壁均与周向密封板54密封连接,使得周向密封板54和各耐火块52之间形成若干相互独立的回流冷却空间51。在实际制作时,周向密封板54也可由若干块钢板密封拼接形成。在周向密封板54和各耐火块52之间设置若干相互独立的回流冷却空间51的目的是:燃烧器工作时,环形耐火圈5内的温度较高,助燃空气通过空气入口61进入回流罩6内,部分空气通过中心通孔58进入炉膛1内、部分空气通过透气孔534进入各回流冷却空间51,进入回流冷却空间51的空气对各耐火块52进行空冷后再经透气孔534回到回流罩6内,然后经中心通孔58进入炉膛1内,这样一方面可以降低耐火块52、耐火安装座53的温度,从而提高环形耐火圈5的使用寿命,另一方面,由于进入炉膛1中的助燃空气的温度较高,可使得雾化后的废碱液更加充分焚烧。

19.在本实施例中,相邻两个水平顶板532与一个竖向连接板535密封焊接,待拼成两个半圆形耐火圈后,再将两个半圆形耐火圈螺纹密封连接从而形成环形耐火圈5,周向拼接后的水平顶板532还使得环形耐火圈5能稳定固定在安装座57上。

20.如图2所示,安装座57包括:固定在喷火口11外围的炉膛水冷壁上的环形安装圈571及固定在环形安装圈571顶部的水平放置的周向连接板572;各耐火安装座的水平顶板532的外端和周向连接板572密封连接,环形安装圈571位于周向密封板54的外围。在本实施例中,伸出周向密封板54外的各水平顶板532的外端固定在周向连接板572的上方,从而使得环形耐火圈5通过安装座57稳定固定在炉膛1顶部喷火口11外围的水冷壁上。

21.如图5,如6所示:出渣口41上设置有排渣座42,排渣座42中设置有t“形”出渣流道,出渣流道的横向流道421和竖向流道422相互连通,竖向流道422位于横向流道421的外侧,横向流道421由内向外逐渐向下倾斜、且横向流道421的内侧的入口和出渣口41密封连接,竖向流道422的底部出口与排渣座42的排渣口423连通;排渣座42顶部设置有出渣燃烧器45,出渣燃烧器45的喷嘴向下伸入竖向流道422中,排渣座42的外侧壁上还设置有和竖向流道422连通的横向通孔,液压推杆装置46的活塞杆461上设置的捣碎杆47的内端伸入横向通孔中、并和横向通孔密封贴合,液压推杆装置46的活塞杆461伸出时,捣碎杆47能穿过竖向流道422、并穿过横向流道421后进入出渣口41中。锅炉运行时,会定时排渣,如发现出渣口41被堵住,则启动液压推杆装置46使得捣碎杆47伸入出渣口41中将固化的高温熔融物破碎,破碎后的高温熔融物经横向流道421逐步进入竖向流道422,同时启动出渣燃烧器45,使得固态的高温熔融物转化成液态后从排渣口423排出,从而使得锅炉正常运行。本实施例中,液压推杆装置46为油缸。

22.如图1、图6所示,为了便于高温熔融物的排出,过渡烟道4底部的水冷壁与水平面之间的夹角α的范围为10

°‑

15

°

。在本实施例中,为了进一步使得高温熔融物的顺畅排出,过渡烟道4底部的水冷壁内的耐火材料层的内壁上设置有上宽下窄、截面为等腰三角形的流道48,流道48的每条腰与水平面之间的夹角β的范围为10

°‑

15

°

。

23.本发明的优点在于:一、环形耐火圈5中设置了与回流罩6内腔连通的回流冷却空间51,使得助燃空气进入回流罩6后能进入回流冷却空间51对耐火块52进行空冷,使得耐火块52不需特别增加厚度即能够很好地保护喷火口处的水冷壁使其不易被损坏。二、若干个能周向拼接的、由耐火材料制成的耐火块52组成的环形耐火圈5易于运输,且大大减少了喷火口现场安装施工的难度和工作量。三、进入回流冷却空间51的助燃空气对各耐火块52进行空冷后再回到回流罩6内,然后经中心通孔58进入炉膛1内,这样一方面可以降低耐火块52的温度,从而提高环形耐火圈5的使用寿命,另一方面,由于进入炉膛1中的助燃空气的温度较高,可使得雾化后的废碱液更加充分焚烧。四、本实用新型进一步的优点是:在出渣口41处设置由排渣座42、出渣燃烧器45、活塞杆上设置捣碎杆47的液压推杆装置46组成的用于排出固化的高温熔融物的装置能及时疏通出渣口41,防止其堵塞,从而使锅炉正常运行。五、耐火回流冷却装置和上述用于排出固化的高温熔融物的装置配合,保护了炉膛1和过渡烟道4,延长了整体锅炉的使用寿命。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。