1.本发明属于高频通信天线领域的防护涂层技术领域,具体涉及一种适用于高频印制天线的高透波高防腐涂层制备方法。

背景技术:

2.目前,应用于高频通信天线领域的涂层主要包括有机硅、丙烯酸、聚氨酯、氟涂料等溶剂型涂料和parylene系列等化学气相沉积涂层。这些涂层主要存在以下问题:(1)溶剂型涂料材料介电常数高且不稳定。现有敷形防护涂层材料介电常数通常较高,且在高频条件下稳定性差,导致频率漂移大、信号失真率高。

3.(2)溶剂型涂料制备精度低。溶剂型涂层采用喷涂、手工刷涂、浸涂等施工方式,厚度精度通常在10μm~20μm左右,厚度一致性差,会导致天线波长、相速度、波阻抗等传输指标下降,且频率越高影响越大。

4.(3)parylene系列涂层无法同时满足高防腐和低传输性能影响的双重要求。parylene系列涂层虽然可以通过气相沉积工艺精确控制厚度,但是当天线频率到达30ghz以上时,涂层的厚度需降低到5μm左右才能较好满足天线传输指标要求。例如:camilla k

ä

rnfelt等的研究认为parylene c非常适合作为毫米波电路的防护性涂层,他们把沉积有5μm的parylene-c电路仿真到100ghz,结果表明电路性能没有衰减。(camilla k

ä

rnfelt,christina tegnander,janusz rudnicki,et al. investigition of parylene-c on the performance of millimeter wave circuits[j]. ieee transactions on microwave theory and techniques,2006, 54(8):3417-3425.)rosa r.lahiji等首次研究了parylene n在40 ghz电路上的防护性能,结果表明,在环形腔和共面波导传输线上,10μm的膜层的插入损耗为0.007db/mm,频率漂移低于1%,5μm的膜层对插入损耗没有影响,其频率漂移低于0.05%。(rosa r lahiji, hasan sharifi, saeed mohammadi1, et al. katehi.on the study of parylene n for minimeter-wave integrated circuits[c]. ieee advanced packaging materials symposium, new jersey,2007:147-151.) hasan sharifi等把精度为5μm

±

0.1μm的parylene n应用在40ghz的毫米波混合电路防护上的研究表明,parylene n薄膜不影响电路的插入损耗,而且其对电路的频率漂移低于0.05%。(hasan sharifi, rosa r lahiji, han-chung lin, et al. characterizition of parylene as flexible substrate and passivation layer for microwave and milimeter-wave integrated circuits[j].ieee transactiions on advanced packaging , 2009, 32(1):89-91.) 但是试验表明当parylene涂层厚度为5μm左右时,涂层孔隙率急剧增加,会导致其耐环境腐蚀能力严重降低。

[0005]

(4)高频印制天线基材难附着。由于体积、重量及加工精度的要求较高,目前绝大部分高频印制天线为微带印制天线,均采用介质覆铜板刻蚀图形而成,其被涂敷表面有两种材料:一是刻蚀后裸露的介质,为聚四氟乙烯复合材料,二是作为信号传输面的图形,为铜镀金材料。其中聚四氟乙烯复合材料表面,涂层难以附着,导致涂层完整性及防护性不

足。因为聚四氟乙烯复合材料表面能低,属于非极性高分子,而涂层在材料表面的附着力是由分子间的作用力(范德华力)所引起的,分子间的作用力又包括取向力、诱导力和色散力,但是非极性高分子材料表面不具备形成取向力和诱导力的条件,只能形成较弱的色散力,因此其粘附性能很差。

[0006]

目前常用的增加聚四氟乙烯表面附着力的方法主要有化学法和物理法。化学法是通过加入耦联剂、促进剂等化学试剂对表面进行改性,但是该方法会在介质表面引入新的化学物质层还会改变介质的介电常数等指标,因此不适用于高频印制天线;物理方法是通过激光、等离子等进行表面物理改性,但目前主要研究提高表面亲水性、浸润性,改进溶剂型涂料附着力,不适用于化学气相沉积过程。

[0007]

综上,随着高频通信技术的发展,“高频印制天线防护”已成为天线行业的瓶颈问题。随着民用5g通信技术及军用毫米波技术的发展,在高频通信领域中,对高频微带印制天线信号传输性能及耐环境腐蚀的要求越来越高。传统的溶剂型涂料,由于介电常数高且不稳定,已经不能满足高频印制天线信号传输的要求。而另一方面,parylene类涂料,由于要满足高频信号传输要求就必须减薄厚度,且对于天线基材聚四氟乙烯复合材料附着力差,从而无法兼顾信号传输和耐环境腐蚀的双重要求,同时该类涂层材料为进口,存在禁运风险。

[0008]

因此,提供一种适用于高频印制天线涂层制备方法,能实现高频印制天线高透波、高防腐的双重目的,成为了本领域技术人员亟待解决的问题。

技术实现要素:

[0009]

本发明的目的在于,提供一种适用于高频印制天线的高透波高防腐涂层制备方法,解决现有技术中防护涂层对高频印制天线传输指标影响大,无法同时满足既耐环境腐蚀又不影响高频电磁波传输性能的双重需求的问题。

[0010]

为实现上述目的,本发明采用的技术方案如下:本发明提供的一种适用于高频印制天线的高透波高防腐涂层制备方法,以液态六氟丙烷为涂料,以1,1-二苯基-2-三硝基苯肼为阻聚剂,所述方法包括以下步骤:s1. 激光锚底:采用激光在高频印制天线涂敷面上加工出微结构,作为氟碳涂层附着的锚定基底;s2. 等离子体增强化学气相沉积:采用等离子化学气相沉积法,将六氟丙烷沉积在s1处理后的高频印制天线表面,形成氟碳涂层;s3. 残余自由基控制:在真空腔室中注入汽化后的1,1-二苯基-2-三硝基苯肼,捕获自由基,阻止高分子链式反应,完成氟碳涂层制备过程。

[0011]

通过在天线涂敷面上加工出微结构,使氟碳涂层在天线涂敷面上形成“丁”字形的微观锚结构,增强涂层附着力。

[0012]

本发明的部分实施方案中,所述微结构为阵列圆孔。

[0013]

本发明一个实施例中,激光锚底的具体操作为:先使用图像识别装置划分出高频印制天线表面上裸露的聚四氟乙烯复合材料区域,再使用激光在该区域内加工出特定直径、深度和间距的阵列圆孔,镀金表面不处理。

[0014]

本发明的部分实施方案中,使用飞秒或皮秒激光加工出阵列圆孔。

[0015]

申请人经过大量试验,付出创造性劳动后发现,阵列圆孔的直径、深度及间距直接影响氟碳涂层的附着力及介质的介电常数。

[0016]

本发明的部分实施方案中,氟碳涂层厚度为10μm时,阵列圆孔的直径φ、深度d、间距s与氟碳涂层厚度δ需满足如下关系,涂层方可形成稳定的锚结构:φ=(1.5~3)δ

ꢀꢀꢀꢀ

(1)d=(1.5~2)φ

ꢀꢀꢀꢀ

(2)s=(1~2)φ

ꢀꢀꢀꢀꢀ

(3);其中φ为5~40μm;d为15~75μm;s为7.5~75μm;公式(1)表示,阵列圆孔的直径φ的值为氟碳涂层厚度δ值的1.5~3倍;公式(2)表示,阵列圆孔的深度d的值为阵列圆孔直径φ值的1.5~2倍;公式(3)表示,阵列圆孔的间距s的值为阵列圆孔直径φ值的1~2倍。

[0017]

本发明的部分实施方案中,氟碳涂层厚度为20μm时,阵列圆孔的直径φ、深度d、间距s与涂层厚度δ需满足如下关系,涂层方可形成稳定的锚结构:φ=(2~4)δ

ꢀꢀꢀꢀꢀꢀ

(4)d=(2~3)φ

ꢀꢀꢀꢀꢀꢀ

(5)s=(3~6)φ

ꢀꢀꢀꢀꢀꢀꢀ

(6);其中φ为5~40μm;d为15~75μm;s为7.5~75μm;公式(4)表示,阵列圆孔的直径φ的值为氟碳涂层厚度δ值的2~4倍;公式(5)表示,阵列圆孔的深度d的值为阵列圆孔直径φ值的2~3倍;公式(6)表示,阵列圆孔的间距s的值为阵列圆孔直径φ值的3~6倍。

[0018]

本发明的部分实施方案中,所述s1中,还包括激光锚底前后的清洗步骤;优选地,激光锚底前采用化学试剂清洗;使用无水乙醇或相似的无残留清洗剂,清洁高频印制天线涂敷表面油污及杂质。

[0019]

优选地,激光锚底后采用超声清洗;激光锚底后将高频印制天线放入去离子水中进行超声清洗,清除表面及圆孔中的烧蚀杂质及颗粒。

[0020]

本发明的部分实施方案中,所述s2中等离子体增强气相沉积步骤具体包括加热工序、抽真空工序、六氟丙烷液体汽化工序、加电沉积工序。

[0021]

本发明的部分实施方案中,所述加热工序为将高频印制天线放入沉积腔室,腔室加热至60~70℃,以将激光锚底孔中的空气排出,避免后续涂层无法沉积到孔底;所述抽真空工序为保温20~30min后,腔室抽真空,真空压力绝对值至10~200pa;所述六氟丙烷液体汽化工序为液态六氟丙烷汽化后,注入真空腔室内,腔室温度保持在80~100℃,通入流量10~100sccm;所述加电沉积工序为输入电压100~200v,电流1~20a。

[0022]

本发明的部分实施方案中,所述s3中残余自由基控制步骤具体操作为:将1,1-二苯基-2-三硝基苯肼用溶剂配制浓度为80~100ppm的溶液,再将溶液汽化,注入真空腔室。

[0023]

本发明的部分实施方案中,1,1-二苯基-2-三硝基苯肼溶液汽化后注入真空腔室的流量为10~30sccm,注入时间为5min~24h。

[0024]

与现有技术相比,本发明具有以下有益效果:本发明设计科学,构思巧妙,本发明方法能同时满足高频印制天线信号传输和耐

环境腐蚀的双重要求,利用本发明方法制备出的氟碳涂层既对天线高频信号的传输无影响,同时该涂层又能够在聚四氟乙烯复合基材及镀金表面同时高强度附着,具备很高的耐环境腐蚀能力;可以实现在18~60ghz频段,涂层透波率≥95%、涂层附着力≥1级、涂层盐雾耐受时间≥192小时(按照gjb150.11a-2009执行)的效果。

附图说明

[0025]

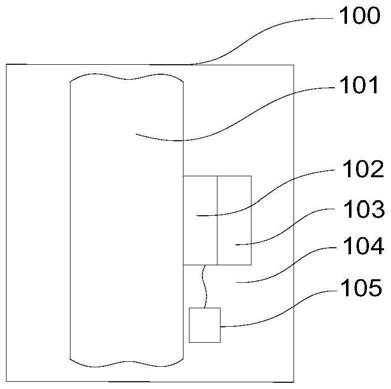

图1为实施例1的高频天线介质覆铜板基材示意图。

[0026]

图2为实施例1的图像识别装置划分激光锚底区域的示意图,其中方框部位是天线介质裸露区与金属图形区分界部位。

[0027]

图3是实施例1的图像识别装置图像识别后划分出的锚底区域显微图。

[0028]

图4为实施例1的激光锚底处理后的微观结构图,其中右图为左图的部分放大图。

[0029]

图5为激光锚底原理示意图;图6为实施例1的高透波高防腐涂层微观结构图;图7为实施例1的高透波高防腐涂层在镀金表面附着力检测结果图;图8为实施例1的高透波高防腐涂层在聚四氟乙烯复合材料表面附着力检测结果图。

[0030]

图9为实施例1的高透波高防腐涂层经过192小时盐雾试验后的腐蚀情况图。

[0031]

图10为不同涂层的高频天线传输性能指标测试环境图。

[0032]

图11为不同涂层的高频天线在40ghz的方向图。

具体实施方式

[0033]

下面结合附图和实施例对本发明做进一步详细说明,但本发明的实施方式不限于此。

[0034]

一种适用于高频印制天线的高透波高防腐涂层制备方法,以液态六氟丙烷为涂料,以1,1-二苯基-2-三硝基苯肼为阻聚剂,所述方法包括以下步骤:s1. 激光锚底:采用激光在高频印制天线涂敷面上加工出微结构,作为氟碳涂层附着的锚定基底;s2. 等离子体增强化学气相沉积:采用等离子化学气相沉积法,将六氟丙烷沉积在s1处理后的高频印制天线表面,形成氟碳涂层;s3. 残余自由基控制:在真空腔室中注入汽化后的1,1-二苯基-2-三硝基苯肼,捕获自由基,阻止高分子链式反应,完成氟碳涂层制备过程。

[0035]

优选地,所述微结构为阵列圆孔。

[0036]

优选地,使用飞秒或皮秒激光加工出阵列圆孔。

[0037]

氟碳涂层厚度为10μm时,阵列圆孔的直径φ、深度d、间距s与氟碳涂层厚度δ需满足如下关系,涂层方可形成稳定的锚结构:φ=(1.5~3)δ

ꢀꢀꢀꢀ

(1)d=(1.5~2)φ

ꢀꢀꢀꢀ

(2)s=(1~2)φ

ꢀꢀꢀꢀꢀ

(3);其中φ为5~40μm;d为15~75μm;s为7.5~75μm;

公式(1)表示,阵列圆孔的直径φ的值为氟碳涂层厚度δ值的1.5~3倍;公式(2)表示,阵列圆孔的深度d的值为阵列圆孔直径φ值的1.5~2倍;公式(3)表示,阵列圆孔的间距s的值为阵列圆孔直径φ值的1~2倍。

[0038]

氟碳涂层厚度为20μm时,阵列圆孔的直径φ、深度d、间距s与涂层厚度δ需满足如下关系,涂层方可形成稳定的锚结构:φ=(2~4)δ

ꢀꢀꢀꢀꢀꢀ

(4)d=(2~3)φ

ꢀꢀꢀꢀꢀꢀ

(5)s=(3~6)φ

ꢀꢀꢀꢀꢀꢀꢀ

(6);其中φ为5~40μm;d为15~75μm;s为7.5~75μm;公式(4)表示,阵列圆孔的直径φ的值为氟碳涂层厚度δ值的2~4倍;公式(5)表示,阵列圆孔的深度d的值为阵列圆孔直径φ值的2~3倍;公式(6)表示,阵列圆孔的间距s的值为阵列圆孔直径φ值的3~6倍。

[0039]

所述s1中,还包括激光锚底前后的清洗步骤;激光锚底前采用化学试剂清洗;激光锚底后采用超声清洗。

[0040]

本发明的部分实施方案中,体包括加热工序、抽真空工序、六氟丙烷液体汽化工序、加电沉积工序。

[0041]

所述加热工序为将高频印制天线放入沉积腔室,腔室加热至60~70℃,以将激光锚底孔中的空气排出,避免后续涂层无法沉积到孔底;所述抽真空工序为保温20~30min后,腔室抽真空,真空压力绝对值至10~200pa;所述六氟丙烷液体汽化工序为液态六氟丙烷汽化后,注入真空腔室内,腔室温度保持在80~100℃,通入流量10~100sccm,时间根据涂层厚度调整;所述加电沉积工序为输入电压100~200v,电流1~20a,放电时间根据涂层厚度调整。

[0042]

所述s3中残余自由基控制步骤具体操作为:将1,1-二苯基-2-三硝基苯肼用溶剂配制浓度为80~100ppm的溶液,再将溶液汽化,注入真空腔室。

[0043]

1,1-二苯基-2-三硝基苯肼溶液汽化后注入真空腔室的流量为10~30sccm,注入时间为5min~24h。

[0044]

实施例1本实施例公开了高频印制天线的高透波高防腐涂层的制备方法。本实施例中采用的高频印制天线基材如附图1所示。该材料表面由两部分组成,一部分为金属图形,另一部分为介质。其中,金属图形材料为铜镀金,介质材料为聚四氟乙烯玻璃纤维复合材料。

[0045]

s1. 激光锚底,其原理如附图5所示;将该天线用无水乙醇清洁表面后,利用激光加工设备的图像识别装置,精确划分出聚四氟乙烯玻璃纤维复合材料所在的区域,如附图3所示。

[0046]

如图4所示,根据高频印制天线的工作频段以及环境耐腐蚀指标要求,选择氟碳涂层的厚度为10μm。

[0047]

阵列圆孔的直径φ、深度d、间距s与氟碳涂层厚度δ需满足如下关系,涂层方可形成稳定的锚结构:φ=(1.5~3)δ

ꢀꢀꢀꢀ

(1)

d=(1.5~2)φ

ꢀꢀꢀꢀꢀ

(2)s=(1~2)φ

ꢀꢀꢀꢀꢀ

(3)根据公式(1)、(2)、(3),选择激光锚底阵列圆孔直径φ为15μm、深度d为23μm、孔间距s为15μm。采用飞秒激光在介质材料表面加工出直径φ为15μm、深度d为23μm、孔间距s为15μm的锚底阵列圆孔。

[0048]

将激光锚底后的高频印制天线放入去离子水中进行超声清洗,清除表面及圆孔中的烧蚀杂质及颗粒。

[0049]

s2. 等离子体增强化学气相沉积,如图6所示:s21.将经s1处理后的高频印制天线放入沉积腔室,腔室加热至65℃,保温25min,将激光锚底孔中的空气排出;s22.腔室抽真空至-50pa;s23.液态六氟丙烷通过超声汽化装置汽化后,注入真空腔室内,通入流量70sccm,时间10min,腔室温度保持在85℃;s24.输入电压168v,电流1a,放电时间10min;s3. 残余自由基控制注入汽化后的阻聚剂1,1-二苯基-2-三硝基苯肼溶液,通入流量为10sccm,腔室温度60℃,时间30min;其中,1,1-二苯基-2-三硝基苯肼溶液由1,1-二苯基-2-三硝酸加乙酸乙酯稀释制成,浓度为100ppm;取出天线。在图形镀金表面形成平整、均匀的氟碳涂层,在聚四氟乙烯复合介质表面形成具有锚结构的氟碳涂层。

[0050]

对本实施例制得的氟碳涂层进行性能测试:按照gb/t9286-1998划格试验方法进行附着力测试,测试结果显示氟碳涂层附着力可达到1级,如附图7和附图8所示,附图7是镀金表面附着力检测结果;附图8是聚四氟乙烯复合材料表面附着力检测结果。

[0051]

按照gjb150.11a-2009标准进行耐盐雾试验,试验结果显示氟碳涂层耐盐雾时间≥192小时,如图9所示。

[0052]

将涂敷了氟碳涂层的高频印制天线参照gjb7954-2012雷达透波材料透波率测试方法进行透波率检测,测试结果表明涂敷本实施例氟碳涂层后,天线各项传输性能指标均满足设计要求,经计算氟碳涂层透波率为95%,不影响天线性能指标,如图10和11所示。

[0053]

本实施例还将传统的几种传统涂层高频印制天线的传输性能进行了测定,结果如附图11所示,图中“未涂敷”表示没有涂敷的高频天线在40ghz的方向图;“氟碳pecvd涂层”表示涂敷了本发明的氟碳pecvd涂层的高频天线在40ghz的方向图,可以看出该曲线与未涂敷时的曲线很接近,说明该涂层对天线的传输性能影响小;“parylene涂层”表示涂敷了parylene涂层的高频天线在40ghz的方向图,可以看出它的影响比氟碳涂层大一些;“传统涂层-hpa”表示涂敷了传统涂层-hpa的高频天线在40ghz的方向图,可以看出它的影响最大。

[0054]

方向图本身与透波率的计算无关,测方向图时获得的参数参与透波率计算。

[0055]

实施例2

本实施例与实施例1相比,区别在于步骤s2和步骤s3的参数不同,其余条件均相同。

[0056]

s21. 腔室加热至60℃,保温20min;s22. 腔室抽真空至-10pa;s23. 液态六氟丙烷通过超声汽化装置汽化后,注入真空腔室内,通入流量100sccm,时间8min,腔室温度保持在100℃;s24.输入电压100v,电流10a,放电时间8min。

[0057]

s3. 残余自由基控制注入汽化后的阻聚剂1,1-二苯基-2-三硝基苯肼溶液,通入流量为30sccm,腔室温度60℃,时间5 min。

[0058]

对本实施例制得的氟碳涂层进行性能测试,测试方法同实施例1。

[0059]

结果显示氟碳涂层附着力可达到1级,耐盐雾时间≥192小时;氟碳涂层透波率为96%,不影响天线性能指标。

[0060]

实施例3本实施例与实施例1相比,区别在于步骤s2和步骤s3的参数不同,其余条件均相同。

[0061]

s21. 腔室加热至70℃,保温30min;s22. 腔室抽真空至-200pa;s23. 液态六氟丙烷通过超声汽化装置汽化后,注入真空腔室内,通入流量10sccm,时间30min,腔室温度保持在80℃;s24.输入电压200v,电流20a,放电时间5min。

[0062]

s3. 残余自由基控制注入汽化后的阻聚剂1,1-二苯基-2-三硝基苯肼溶液,通入流量为20sccm,腔室温度70℃,时间24h。

[0063]

对本实施例制得的氟碳涂层进行性能测试,测试方法同实施例1。

[0064]

结果显示氟碳涂层附着力可达到1级,耐盐雾时间≥192小时;氟碳涂层透波率为95%,不影响天线性能指标。

[0065]

实施例4本实施例对阵列圆孔的直径、深度及间距直对涂层的附着力及介质的介电常数的影响进行了考察。采用正交试验配合测试验证获得。具体方法如下:第一步:将涂层厚度δ设定为常用的10μm;第二步:将阵列圆孔的直径φ、深度d、间距s,按照上述厚度,设计成两个三因素六水平的正交试验;第三步:按照正交试验表,制备相应数量的高频印制天线样件,制备高频印制天线样件的条件同实施例1;第四步:按照gb/t9286-1998划格试验方法进行附着力测试并评价;第五步:参照gjb7954-2012雷达透波材料透波率测试方法,对制备好的样件进行涂层透波率测试、评价;第六步:按照gjb150.11a-2009对制备好的样件进行192小时盐雾试验并对结果进

行评价;第七步:利用扫描电子显微镜观察盐雾试验后的涂层完整性并对结果进行评价;第八步:综合评价每一组参数,筛选出所有同时满足附着力≥1级、透波率≥95%、盐雾耐受时间192小时、外观完整性好的参数,分析确定不同厚度时,阵列圆孔的直径φ、深度d、间距s间的关系。正交试验表如下所示:表1 正交因素设计表

[0066]

备注:1.阵列圆孔直径a选取:根据前期研究结果,如果圆孔直径小于涂层厚度,涂层很难进入孔内,因此选取小于涂层厚度的1项,等于涂层厚度的1项,其余4项均大于涂层厚度;2.阵列圆孔深度b选取:根据前期研究结果,圆孔深度越小“锚定”效果越差,但超过某径深比后,涂层无法达到孔底,同时考虑孔径大小,因此选取15μm为起点,其余项按比

例增加;3.阵列圆孔间距选取:根据前期研究结果,间距太小或太大都会影响涂层附着力,因此选取7.5μm为起点,其余项按比例增加。

[0067]

4.优选参数评价:能同时满足四个评价指标,且通过考核的样件数量越多越好。

[0068]

表2-1 正交试验结果表1

[0069]

表2-2 正交试验结果表2

[0070]

表2-3 正交试验结果表3

[0071]

由表2-1至表2-3可知,氟碳涂层厚度为10μm时,阵列圆孔的直径φ、深度d、间距s与氟碳涂层厚度δ需满足如下关系,涂层方可形成稳定的锚结构,得到透波率≥95%,附着力≥1级,盐雾≥192h,涂层状态(完好)的氟碳涂层:φ=(1.5~3)δ

ꢀꢀꢀꢀ

(1)

d=(1.5~2)φ

ꢀꢀꢀꢀ

(2)s=(1~2)φ

ꢀꢀꢀꢀꢀ

(3)其中φ为5~40μm;d为15~75μm;s为7.5~75μm;公式(1)表示,阵列圆孔的直径φ的值为氟碳涂层厚度δ值的1.5~3倍;公式(2)表示,阵列圆孔的深度d的值为阵列圆孔直径φ值的1.5~2倍;公式(3)表示,阵列圆孔的间距s的值为阵列圆孔直径φ值的1~2倍。

[0072]

实施例5采用实施例4的方法考察涂层厚度δ为20μm时,阵列圆孔的直径、深度及间距直对涂层的附着力及介质的介电常数的影响。

[0073]

结果发现,氟碳涂层厚度为20μm时,阵列圆孔的直径φ、深度d、间距s与涂层厚度δ需满足如下关系,涂层方可形成稳定的锚结构,得到透波率≥95%,附着力≥1级,盐雾≥192h,涂层状态(完好)的氟碳涂层:φ=(2~4)δ

ꢀꢀꢀꢀꢀꢀ

(4)d=(2~3)φ

ꢀꢀꢀꢀꢀꢀ

(5)s=(3~6)φ

ꢀꢀꢀꢀꢀꢀꢀ

(6);其中φ为5~40μm;d为15~75μm;s为7.5~75μm;公式(4)表示,阵列圆孔的直径φ的值为氟碳涂层厚度δ值的2~4倍;公式(5)表示,阵列圆孔的深度d的值为阵列圆孔直径φ值的2~3倍;公式(6)表示,阵列圆孔的间距s的值为阵列圆孔直径φ值的3~6倍 。

[0074]

以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。