1.本发明涉及一种水性防水涂料废水处理工艺,属于防水涂料技术领域。

背景技术:

2.水性防水涂料在生产过程中会产生大量废水,废水的来源主要分为两部分:一是生产设备的清洗废水;二是生产过程中产出的工艺废水;这些废水统称为水性防水涂料废水。

3.由于涂料行业生产规模小,品种多,采用间歇排放,水质和水量波动比较大,废水中含多种难以生化降解的高分子和有机化合物。此类废水属于高浓度有机废水,其色度、浊度高,化学需氧量(cod)高;在此类废水的处理过程中,经常会碰到cod 持续偏高、无法完全破乳、浊度难以降低,造成废水排放不达标等问题。

4.水性防水涂料废水中存在大量乳胶粒子、有机助剂和颜填料等成分。涂料废水的处理难度较高。

5.目前国内外涂料生产排放的废水的主要处理方法仍为混凝沉淀法、吸附法、生物法和少部分的高级氧化法等等,虽然将有害废水处理到了可排放的达标水平,但生产厂家既要耗费大量了的人力财力来处理废水,同时,最终还是需要排放大量废水。

6.公开的文献cn201210100360.x水性涂料生产废水污泥再生利用方法、cn201210100367.1水性涂料生产废水再处理方法等现有文献公开的技术,虽然将废水进行了一定的净化,但无法将水性涂料生产废水中的成分分离和有效利用,生产意义不大,价值较低。

7.因此,开发研究去除率强、不给水体带来二次污染并获得较高品质产品的水性防水涂料废水处理方法成为行业内研究的重点。

技术实现要素:

8.针对上述技术问题,本发明提供一种水性防水涂料废水处理工艺,达到以下发明目的:水性防水涂料废水能够达到100%利用,处理过程中无废水产生,真正实现了“零排放”,且工艺简单;处理得到的填料粉料和可再分散乳胶粉,品质好,可用作防水砂浆的生产原料。

9.为达到上述发明目的,采用以下技术方案:一种水性防水涂料废水处理工艺,包括以下步骤:步骤1、板框压滤将水性防水涂料废水(即水性防水涂料生产过程中产生的废水)导入板框压滤机进行过滤处理,控制板框压力为0.1-0.16mpa,得到浓缩液a和废水a。

10.所述板框压滤机:采用孔径为30-50微米的滤布,滤布采用表面涂覆氮化硅的聚丙烯腈纤维制成。压滤过程中滤布能够对颗粒状的颜料和填料进行有效截留。

11.本工序特定的滤布与板框压力相配合能在将颜填料和乳胶粒子进行有效分离的

同时,不截留或粘连乳胶粒子,有效减少乳胶粒子的损失。本工序主要作用是有效截留颜料、填料等颗粒状固体物质。

12.步骤2、陶瓷膜过滤将经过板框压滤工序的废水a导入陶瓷膜装置进行微滤,控制陶瓷膜装置进口压力为3.5-4.0bar,出口压力为1.0-1.4bar,经过陶瓷膜装置微滤的压缩倍数为15-20倍,微滤后得到浓缩液b和废水b。

13.所述的陶瓷膜装置中共设置有4组膜堆,所述四组膜堆完全相同,采用的陶瓷膜的孔径均为50-100nm,陶瓷膜模芯为碳化硅陶管式陶瓷膜或氧化铝管式陶瓷膜;废水a导入陶瓷膜装置进行微滤时,废水依次流经3组膜堆,1组膜堆为备用状态。

14.该工序除掉乳胶粒子和微量助剂分子之外的其余杂质。

15.步骤3、粉料干燥将板框压滤和陶瓷膜过滤后得到的浓缩液a和浓缩液b混合,混合后的固体经过流化床干燥,流化床进风温度为120-140℃,出风温度为50-65℃;干燥后的固体经过粉磨设备粉碎;粉碎后的固体通过振筛后得到填料粉料,所述振筛:震动电机功率5.0

±

0.5kw,振筛孔径为200-800目。

16.步骤4、ro反渗透浓缩将陶瓷膜过滤后得到的废水b导入到ro反渗透浓缩系统中进行两级反渗透浓缩,包括一级反渗透和二级反渗透;其中:在一级反渗透中,入膜压力为≤3.5mpa,浓缩比在55%以上,控制固含量为50-55%。在二级反渗透中,入膜压力为≤3.0mpa,浓缩比在85%以上,控制固含量为48-52%。废水经过反渗透浓缩后得到纯净的去离子水和乳液(即乳胶液体)。

17.所述的ro反渗透浓缩系统,采用板式反渗透膜,膜芯材质为改性聚酰胺、碳纳米管接枝聚偏二氟乙烯(pvdf)和碳纤维按照3-5:3-5:1.5-2.5的质量配比混合后加工而成。

18.纯净的去离子水可返回到水性防水涂料生产工序中循环利用。

19.步骤5、过胶体磨向ro反渗透浓缩工序得到的乳液中添加消泡剂、喷雾干燥助剂、杀菌剂以及保护胶体后进入胶体磨研磨混合,达到稳定均匀的胶体状体后出料,得到胶体浓缩液。

20.所述消泡剂:其活性成分为高碳芳香醇,消泡剂添加量为乳液质量的4.5-5.5

‰

;所述喷雾干燥助剂为戊二醛改性聚乙烯醇,喷雾干燥助剂添加量为乳液质量的1.8-2.2

‰

;所述杀菌剂为苯并咪唑类杀菌剂或异噻唑啉酮杀菌剂,杀菌剂添加量为乳液质量的1.8-2.4

‰

;所述保护胶体为瓜尔胶接枝改性聚乙烯醇或黄原胶接枝改性聚乙烯醇或两者的混合物,保护胶体的添加量为乳液质量的4.5-5.5%。

21.步骤6、喷雾干燥将胶体浓缩液经过喷雾干燥设备进行干燥,设置喷雾干燥设备的进口温度为115-130℃,出口温度为55-70℃,雾化机转速为20000-21000rpm,干燥后得到胶粉。

22.向喷雾干燥得到的胶粉中,加入抗结块剂,加入量为胶粉质量的6-8%,混合均匀;得到可再分散乳胶粉。

23.所述抗结块剂选自高岭土、改性高岭土、硅藻土、碳酸钙中的任意一种;优选为氟

硅改性高岭土。所述氟硅改性高岭土:高岭土颗粒表面包覆有氟硅共聚树脂,高岭土、氟硅共聚树脂的质量配比为40 : 0.8-2。

24.本发明的产品,包括步骤3粉料干燥得到的填料粉料和步骤6得到的可再分散乳胶粉;可作为防水砂浆的生产原料,直接用于干粉防水砂浆的生产。

25.本发明达到以下有益效果:1)环保性能突出废水经过处理后的去离子水能够重新用于水性防水涂料的生产;制备的去离子水:浊度为0 ntu,ph为6.9-7.5,电导率为4.6-4.8us/cm。废水中的颜料和填料经过过滤、干燥、粉碎和过筛后用于干粉防水砂浆的原料;废水中的乳胶粒子经过浓缩和喷雾干燥后得到可再分散乳胶粉用于干粉防水砂浆的原料。整个废水处理过程中的无任何二次废物产生,且废水经过处理后得到100%重新利用,真正实现了零排放。

26.2)设备投资省,运行费用低本工艺简单,设备投资费用和运行费用低,设备一次投入,运行过程中无需添加任何化学试剂或者更换菌种。极大降低了公司的投入,减轻了公司的环保压力。

27.3)创造了一定的经济效益废水处理得到的纯净水能够重新利用,得到的填料粉料和可再分散乳胶粉能够作为干粉防水砂浆生产的高品质原材料。

28.本发明制备的填料粉料:外观为白色或偏灰色粉末,无结块,目数为300-800目,水分含量小于0.5%,烧失量为5-5.6%,吸油量为2.6

ꢀ‑

2.9g/100g。本发明制备的可再分散乳胶粉:外观为白色粉末,颗粒尺寸:粒径>400um的颗粒含量,不超过4%;灼烧残渣的残留量≤13%,堆积密度为470-650 g/l,不挥发物含量达到98%以上。用本发明废水处理得到的填料粉料和可再分散乳胶粉,可达到制备jc/t 984-2011 《聚合物水泥防水砂浆》单组分砂浆(s类)对原料的要求,完全满足防水砂浆的制备需求。用本发明废水处理得到的填料粉料和可再分散乳胶粉还可用于jc/t 547-2017 《陶瓷砖胶粘剂》中相关类型瓷砖胶的制备,性能也完全满足标准产品对原料的要求。除此之外,保温砂浆、修补砂浆、自流平砂浆等也可以使用,使用范围较广。

29.既有利于生产厂家减少投入,提高市场竞争力,又复合国家绿色低碳的环保政策要求。而且,如果工艺设置合理,废物可以循环利用,真正实现“零排放”,还会给生产厂家带来一定的额外收益。这一点,对水性防水涂料的生产过程尤其明显。

附图说明

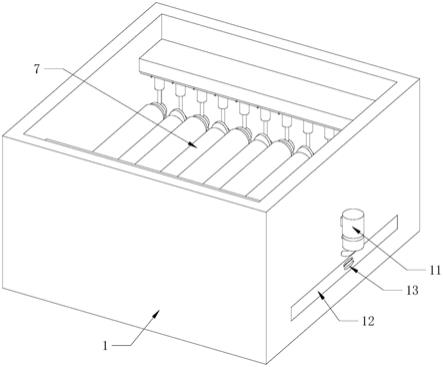

30.附图1 为本发明一种水性防水涂料废水处理工艺的流程图。

具体实施方式

31.实施例1 一种水性防水涂料废水处理工艺以聚合物乳液建筑防水涂料生产过程中的废水处理为例:一种水性防水涂料废水处理工艺,包括以下步骤:步骤1、板框压滤将水性防水涂料废水导入板框压滤机进行过滤处理,控制板框压力为0.1mpa,得

到浓缩液a和废水a。所述水性防水涂料废水:为聚合物乳液建筑防水涂料生产过程中产生的废水。

32.所述板框压滤机:采用孔径为50微米的滤布,滤布选用表面涂覆氮化硅的聚丙烯腈纤维制成,氮化硅的涂覆厚度为5微米。压滤过程中滤布能够对颗粒状的颜料和填料进行有效截留。

33.步骤2、陶瓷膜过滤将经过板框压滤工序的废水a导入陶瓷膜装置进行微滤,控制进口压力为3.5bar,出口压力为1.0bar,微滤的压缩倍数为15倍,微滤后得到浓缩液b和废水b。

34.所述的陶瓷膜装置中共设置有4组膜堆,所述四组膜堆完全相同,采用的陶瓷膜的孔径均为100nm,陶瓷膜模芯为碳化硅陶管式陶瓷膜;其中3组膜堆为工作膜堆, 1组膜堆为清洗膜堆,废水a导入陶瓷膜装置进行微滤时,废水依次流经3组工作膜堆。

35.该工序除掉乳胶粒子和微量助剂分子之外的其余杂质。

36.步骤3、粉料干燥将板框压滤和陶瓷膜过滤后得到的浓缩液a和浓缩液b混合,混合后的固体经过流化床干燥,流化床进风温度为120℃,出风温度为50℃;干燥后的固体经过粉磨设备粉碎;粉碎后的固体通过振筛后得到填料粉料,震动电机功率5.0kw,振筛孔径为280目。

37.步骤4、ro反渗透浓缩将陶瓷膜过滤后得到的废水b导入到ro反渗透浓缩系统中进行两级反渗透浓缩,包括一级反渗透和二级反渗透;其中:在一级反渗透中,入膜压力为3.5mpa,浓缩比为58%,控制固含量为55%。在二级反渗透中,入膜压力为3.0mpa,浓缩比为87%,控制固含量为52%。废水经过反渗透浓缩后得到纯净的去离子水和乳胶液体(即乳液)。

38.所述的ro反渗透浓缩系统,采用板式反渗透膜,膜芯材质由改性聚酰胺、碳纳米管接枝聚偏二氟乙烯(pvdf)和碳纤维按照4:4:2的质量配比混合制成。

39.纯净的去离子水可返回到水性防水涂料生产工序中循环利用。对去离子水进行水质检测,检测结果:浊度为0 ntu,ph为6.9,电导率为4.8us/cm。

40.步骤5、过胶体磨向ro反渗透浓缩工序得到的乳胶液体中,添加消泡剂、喷雾干燥助剂、杀菌剂以及保护胶体后进入胶体磨研磨混合,达到稳定均匀的胶体状体后出料,得到胶体浓缩液。

41.所述消泡剂:其活性成分为高碳芳香醇,消泡剂添加量为乳液质量的5

‰

;所述喷雾干燥助剂为戊二醛改性聚乙烯醇,喷雾干燥助剂添加量为乳液质量的2

‰

;所述杀菌剂为苯并咪唑类杀菌剂,杀菌剂添加量为乳液质量的2

‰

;所述保护胶体为瓜尔胶接枝改性聚乙烯醇,保护胶体的添加量为乳液质量的5%。

42.步骤6、喷雾干燥将胶体浓缩液经过喷雾干燥设备进行干燥,设置喷雾干燥设备的进口温度为115℃,出口温度为55℃,雾化机转速为20000rpm,干燥后得到胶粉。

43.向喷雾干燥得到的胶粉中,加入抗结块剂,加入量为胶粉质量的6%,混合均匀;得到可再分散乳胶粉。

44.所述抗结块剂为硅藻土。

45.本实施例制备的产品,包括步骤3得到的填料粉料和步骤6得到的可再分散乳胶粉;对填料粉料和可再分散乳胶粉进行检测,检测结果记录如表1-2所示:表1填料粉料性能指标检测结果表2可再分散乳胶粉性能检测结果由表1-2可见,本实施例制备的填料粉料:外观为白色,无结块,目数为300目,水分含量为0.5%,烧失量为5%,吸油量为2.6g/100g。本实施例制备的可再分散乳胶粉:外观为白色粉末,颗粒尺寸:粒径>400um的颗粒含量为3.9%;灼烧残渣的残留量为12.8%,堆积密度为470g/l,不挥发物含量达到98.2%。

46.实施例2

ꢀꢀ

一种水性防水涂料废水处理工艺以金属屋面丙烯酸高弹防水涂料生产过程中的废水处理为例:一种水性防水涂料废水处理工艺,包括以下步骤:步骤1、板框压滤将水性防水涂料废水导入板框压滤机进行过滤处理,控制板框压力为0.14mpa,得到浓缩液a和废水a。所述水性防水涂料废水:为金属屋面丙烯酸高弹防水涂料生产过程中产生的废水。

47.所述板框压滤机:采用孔径为40微米的滤布,滤布选用表面涂覆氮化硅的聚丙烯腈纤维制成,氮化硅的涂覆厚度为5微米。压滤过程中滤布能够对颗粒状的颜料和填料进行有效截留。

48.步骤2、陶瓷膜过滤将经过板框压滤工序的废水a导入陶瓷膜装置进行微滤,控制进口压力为3.8bar,出口压力为1.2bar,微滤的压缩倍数为17倍,微滤后得到浓缩液b和废水b。

49.所述的陶瓷膜装置中共设置有4组膜堆,所述四组膜堆完全相同,采用的陶瓷膜的孔径均为80nm,陶瓷膜模芯为氧化铝管式陶瓷膜;其中3组膜堆为工作膜堆, 1组膜堆为清洗膜堆,废水a导入陶瓷膜装置进行微滤时,废水依次流经3组工作膜堆。

50.该工序除掉乳胶粒子和微量助剂分子之外的其余杂质。

51.步骤3、粉料干燥将板框压滤和陶瓷膜过滤后得到的浓缩液a和浓缩液b混合,混合后的固体经过流化床干燥,流化床进风温度为132℃,出风温度为56℃;干燥后的固体经过粉磨设备粉碎;粉碎后的固体通过振筛后得到填料粉料,震动电机功率5.5kw,振筛孔径为780目。

52.步骤4、ro反渗透浓缩将陶瓷膜过滤后得到的废水b导入到ro反渗透浓缩系统中进行两级反渗透浓缩,包括一级反渗透和二级反渗透;其中:在一级反渗透中,入膜压力为3.3mpa,浓缩比为55%,控制固含量为50%。在二级反渗透中,入膜压力为2.8mpa,浓缩比为85%,控制固含量为48%。废水经过反渗透浓缩后得到纯净的去离子水和乳胶液体(即乳液)。

53.所述的ro反渗透浓缩系统,采用板式反渗透膜,膜芯材质由改性聚酰胺、碳纳米管接枝聚偏二氟乙烯(pvdf)和碳纤维按照4:4:2的质量配比混合制成。

54.纯净的去离子水可返回到水性防水涂料生产工序中循环利用。对去离子水进行水质检测,检测结果:浊度为0 ntu,ph为7.2,电导率为4.6us/cm。

55.步骤5、过胶体磨向ro反渗透浓缩工序得到的乳胶液体中,添加消泡剂、喷雾干燥助剂、杀菌剂以及保护胶体后进入胶体磨研磨混合,达到稳定均匀的胶体状体后出料,得到胶体浓缩液。

56.所述消泡剂:其活性成分为高碳芳香醇,消泡剂添加量为乳液质量的5

‰

;所述喷雾干燥助剂为戊二醛改性聚乙烯醇,喷雾干燥助剂添加量为乳液质量的2

‰

;所述杀菌剂为苯并咪唑类杀菌剂,杀菌剂添加量为乳液质量的2

‰

;所述保护胶体为黄原胶接枝改性聚乙烯醇,保护胶体的添加量为乳液质量的5%。

57.步骤6、喷雾干燥将胶体浓缩液经过喷雾干燥设备进行干燥,设置喷雾干燥设备的进口温度为120℃,出口温度为60℃,雾化机转速为21000rpm,干燥后得到胶粉。

58.向喷雾干燥得到的胶粉中,加入抗结块剂,加入量为胶粉质量的7%,混合均匀;得到可再分散乳胶粉。

59.所述抗结块剂为氟硅改性高岭土。所述氟硅改性高岭土:高岭土颗粒表面包覆有氟硅共聚树脂,高岭土、氟硅共聚树脂的质量配比为40 : 1。

60.本实施例制备的产品,包括步骤3得到的填料粉料和步骤6得到的可再分散乳胶粉;对填料粉料和可再分散乳胶粉进行检测,检测结果记录如表3-4所示:表3 填料粉料性能指标检测结果表4 可再分散乳胶粉性能检测结果

由表3-4可见,本实施例制备的填料粉料:外观为白色,无结块,目数为800目,水分含量为0.4%,烧失量为5.3%,吸油量为2.9g/100g。本实施例制备的可再分散乳胶粉:外观为白色粉末,颗粒尺寸:粒径>400um的颗粒含量为3.6%;灼烧残渣的残留量为12%,堆积密度为485g/l,不挥发物含量达到98.4%。

61.实施例3

ꢀꢀ

一种水性防水涂料废水处理工艺以“用于陶瓷砖粘结层下的防水涂膜”生产过程中的废水处理为例:一种水性防水涂料废水处理工艺,包括以下步骤:步骤1、板框压滤将水性防水涂料废水导入板框压滤机进行过滤处理,控制板框压力为0.16mpa,得到浓缩液a和废水a。所述水性防水涂料废水:为用于陶瓷砖粘结层下的防水涂膜生产过程中产生的废水。

62.所述板框压滤机:采用孔径为30微米的滤布,滤布选用表面涂覆氮化硅的聚丙烯腈纤维制成,氮化硅的涂覆厚度为5微米。压滤过程中滤布能够对颗粒状的颜料和填料进行有效截留。

63.步骤2、陶瓷膜过滤将经过板框压滤工序的废水a导入陶瓷膜装置进行微滤,控制进口压力为4.0bar,出口压力为1.4bar,微滤的压缩倍数为20倍,微滤后得到浓缩液b和废水b。

64.所述的陶瓷膜装置中共设置有4组膜堆,所述四组膜堆完全相同,采用的陶瓷膜的孔径均为50nm,陶瓷膜模芯为碳化硅陶管式陶瓷膜;其中3组膜堆为工作膜堆, 1组膜堆为清洗膜堆,废水a导入陶瓷膜装置进行微滤时,废水依次流经3组工作膜堆。

65.该工序除掉乳胶粒子和微量助剂分子之外的其余杂质。

66.步骤3、粉料干燥将板框压滤和陶瓷膜过滤后得到的浓缩液a和浓缩液b混合,混合后的固体经过流化床干燥,流化床进风温度为140℃,出风温度为65℃;干燥后的固体经过粉磨设备粉碎;粉碎后的固体通过振筛后得到填料粉料,震动电机功率4.5kw,振筛孔径为650目。

67.步骤4、ro反渗透浓缩将陶瓷膜过滤后得到的废水b导入到ro反渗透浓缩系统中进行两级反渗透浓缩,包括一级反渗透和二级反渗透;其中:在一级反渗透中,入膜压力为3.2mpa,浓缩比为56%,控制固含量为52%。在二级反渗透中,入膜压力为2.9mpa,浓缩比为86%,控制固含量为50%。废水经过反渗透浓缩后得到纯净的去离子水和乳胶液体(即乳液)。

68.所述的ro反渗透浓缩系统,采用板式反渗透膜,膜芯材质由改性聚酰胺、碳纳米管

接枝聚偏二氟乙烯(pvdf)和碳纤维按照4:4:2的质量配比混合制成。

69.纯净的去离子水可返回到水性防水涂料生产工序中循环利用。对去离子水进行水质检测,检测结果:浊度为0 ntu,ph为7.5,电导率为4.6us/cm。

70.步骤5、过胶体磨向ro反渗透浓缩工序得到的乳胶液体中,添加消泡剂、喷雾干燥助剂、杀菌剂以及保护胶体后进入胶体磨研磨混合,达到稳定均匀的胶体状体后出料,得到胶体浓缩液。

71.所述消泡剂:其活性成分为高碳芳香醇,消泡剂添加量为乳液质量的5

‰

;所述喷雾干燥助剂为戊二醛改性聚乙烯醇,喷雾干燥助剂添加量为乳液质量的2

‰

;所述杀菌剂为异噻唑啉酮杀菌剂,杀菌剂添加量为乳液质量的2

‰

;所述保护胶体为黄原胶接枝改性聚乙烯醇,保护胶体的添加量为乳液质量的5%。

72.步骤6、喷雾干燥将胶体浓缩液经过喷雾干燥设备进行干燥,设置喷雾干燥设备的进口温度为130℃,出口温度为70℃,雾化机转速为21000rpm,干燥后得到胶粉。

73.向喷雾干燥得到的胶粉中,加入抗结块剂,加入量为胶粉质量的8%,混合均匀;得到可再分散乳胶粉。

74.所述抗结块剂为氟硅改性高岭土。所述氟硅改性高岭土:高岭土颗粒表面包覆有氟硅共聚树脂,高岭土、氟硅共聚树脂的质量配比为40 : 1。

75.本实施例制备的产品,包括步骤3得到的填料粉料和步骤6得到的可再分散乳胶粉;对填料粉料和可再分散乳胶粉进行检测,检测结果记录如表5-6所示:表5填料粉料性能指标检测结果表6可再分散乳胶粉性能检测结果由表5-6可见,本实施例制备的填料粉料:外观为白色,无结块,目数为700目,水分含量为0.35%,烧失量为5.6%,吸油量为2.8g/100g。本实施例制备的可再分散乳胶粉:外观为白色粉末,颗粒尺寸:粒径>400um的颗粒含量为3.5%;灼烧残渣的残留量为12.3%,堆积

密度为476g/l,不挥发物含量达到98.3%。

76.除特殊说明的外,本发明所述的百分数,均为质量百分数,所述的比值均为质量比。

77.本发明水性防水涂料废水处理工艺具有工艺简单、设备投资低,废物百分百得到利用,真正实现了零排放,获得的产物性能优异等明显优点。显然的是,在本发明的构思下,可以变化的具体实施方法还有很多,在此,应该声明,在本发明的发明构思下所做出的任何改变都将落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。